钎焊接头金属间化合物层形貌对扩散浓度和应力的影响

刘文斌, 李宏萍,张旭东, 孙学敏, 任军强*

(1. 云南锡业集团(控股)有限责任公司 研发中心, 云南 昆明 650106; 2. 西安交通大学 网络信息中心, 陕西 西安 710049; 3. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

在微电子封装技术中焊点的可靠性在某种程度上取决于焊点与涂饰或电镀材料界面上金属间化合物(IMC)的形成[1].1~2 μm IMC的生长通常也被认为是焊接及润湿性良好的标志,尽管这些IMC可能具有脆性[2].在芯片封装技术中微焊点连接多采用软钎焊技术,Sn钎料与Cu焊盘界面间发生化学反应和扩散而形成IMC层,其成分主要为Cu6Sn5和Cu3Sn.这种IMC的形成对产品的力学行为有重要的影响,尤其是焊接点Cu6Sn5的过度生长容易发生断裂,导致焊点强度和寿命降低[3].然而过厚的IMC层并不是焊接接头强度退化的唯一原因,例如使用SnBi系钎料代替SnPb系钎料时,钎料与基材之间的Bi偏析也会严重影响接头的强度[4-5],另外,焊接过程中在界面形成的空洞也会影响到焊点的力学性能[6-7].可见焊接接头的可靠性对芯片封装的质量至关重要.

基体材料在焊接过程中都可以与锡基钎料形成不同的IMC,随着焊接温度或时间的增加,IMC层的厚度和Cu6Sn5晶粒尺寸增大,特别是随着封装的不断小型化,IMC与焊锡的比例随着互连线的缩小而增加.以往的研究证实,在高温时效环境下,接头的强度通常随着IMC层厚度的增加而恶化[8],这种促使IMC厚度增加的主要原因是Sn原子和Cu原子在梯度方向扩散的同时发生固相反应[9],而且在时效过程中,以原子扩散为主导机制的作用下,微观结构也发生演化[10],原位应力的测量结果表明,在Cu-Sn薄膜等温时效过程中,早期呈拉应力演化,最终呈压应力演化,拉伸力来自反应互扩散的体积收缩,而压缩应力来自Cu向Sn的主导扩散的体积膨胀[11].可见,IMC层的固体扩散行为以及界面形状的改变会引起应力[3,12].

本文通过实验结合有限元方法,分析了不同界面IMC层中Cu原子扩散演化以及扩散应力的大小与分布.

1 实验及有限元分析方法

实验采用纯度均大于99.9%(wt.%)的纯金属 Cu、Sn为原料.实验前对Cu基板进行磨抛,即先用800#~5000#水砂纸进行打磨,然后用1 μm金刚石研磨膏抛光至无划痕后超声清洗.对纯Sn颗粒用5000#水砂纸打磨后超声清洗.

焊接试验流程如图1所示.对焊接接头沿截面磨抛,方法如前.磨抛后的样品放入3% HCl+2% H2O+95%酒精溶液中腐蚀30 s,然后依次用水、酒精冲洗.制备好的样品采用场发射扫描电镜(QUA-NTA FEG 450)的背散射电子模式(BSED)观察IMC层微观组织形貌和成分衬度,采用能谱仪(EDS,Oxford,X-Max 80)和X-射线衍射仪(XRD,D8 ADVANCE)对Sn/IMC/Cu界面成分和物相分析.

图1 焊接实验流程图

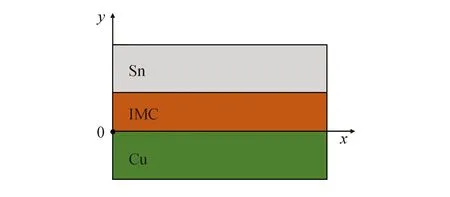

根据焊接接头扫描电镜照片,利用图像处理及网格划分技术,在有限元软件中重构焊料/IMC/Cu结构二维平面模型.在等温时效的初始阶段,Cu3Sn层的厚度较薄,IMC以Cu6Sn5层为主,因此在有限元分析模型中暂不考虑Cu3Sn层的影响,采用三明治状两界面模型,其模型示意图如图2所示.为研究不同界面的影响,模拟计算时选定了两个典型区域,一个焊料/IMC层界面层较为粗糙,而另一个则较为平缓.

图2 解析模型Fig.2 The analytical model

模拟采用完全耦合热应力分析,可切实反应温度场与应力场相互作用关系.根据焊接接头中IMC扩散应力工况需要,模型左右两侧分别约束x方向位移,模型底部约束y方向位移.在两界面模型中,Cu原子在 IMC 层中的扩散浓度C是y坐标与时间t的函数,遵从Fick 第二定律,即:

式中:C为Cu 原子浓度;D为扩散系数.而热传导方程可写为:

式中:k为导热系数;ρ为密度;c为比热容.令k/(ρc)=D,则式(1)与式(2)中温度与浓度等效.通过求解温度场,可得到Cu原子浓度的大小和分布.令IMC/Cu边界的初始温度值等于此处Cu原子的初始浓度值T=0.006 45;在焊料/IMC边界,初始温度等于此处 Cu原子的初始值T=0.整个模型均采用4节点热力耦合单元(CPE4T),计算模拟所用材料参数见表1[11,13].

表1 模拟所用材料参数

2 实验及模拟结果分析

2.1 焊点显微组织

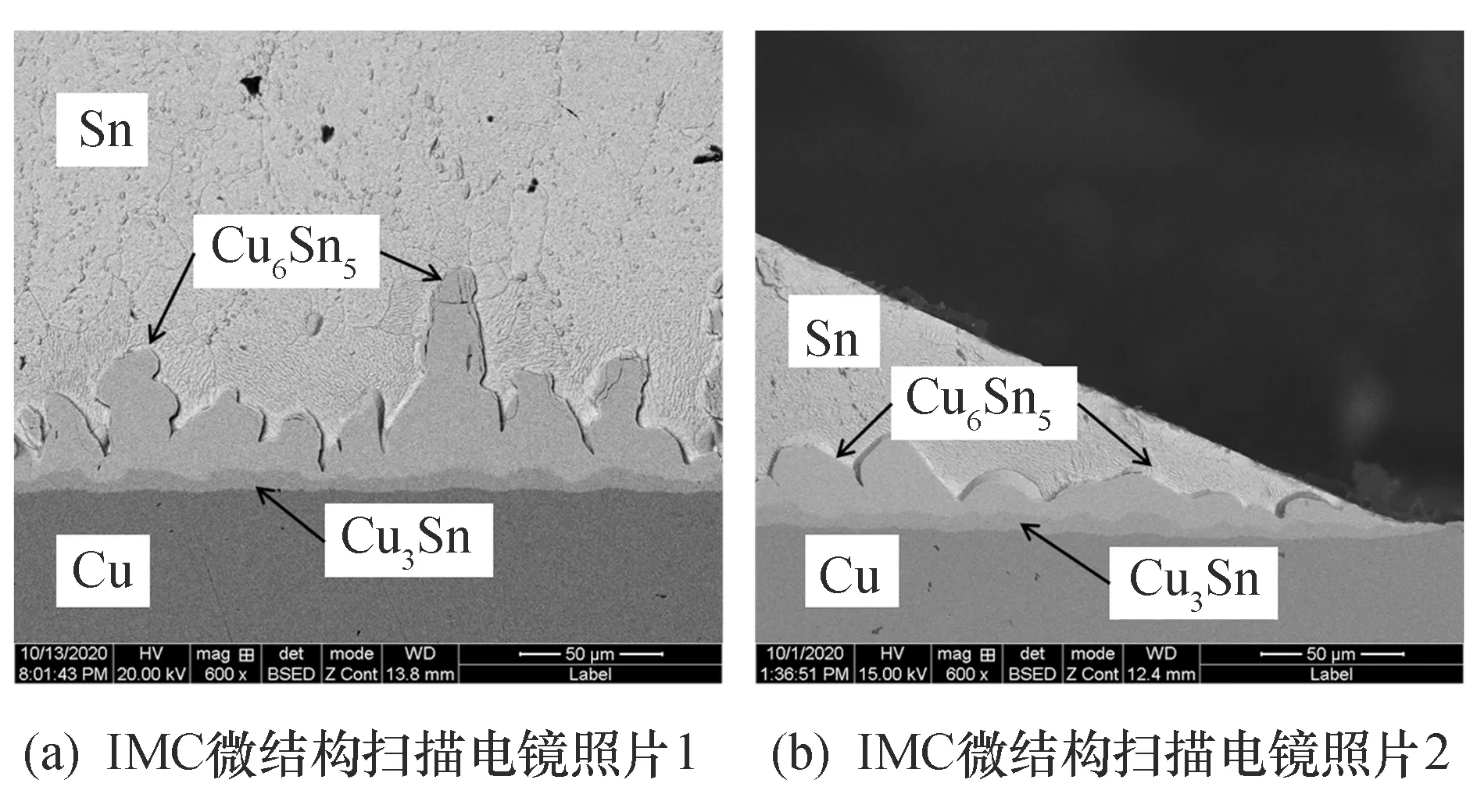

图3给出了焊点显微组织扫描电镜照片,图中显示了Sn钎料基体,IMC层和Cu基体三个区域. 由于与钎料接触时扇贝形晶粒保持稳定,始终呈现扇形形态,从而产生明显的凹凸不平的扇贝形界面[14].IMC层随着时效时间的增加而生长变厚[15],如图3所示.

在图3a中观察到IMC层/Sn钎料界面凹凸起伏严重,粗糙度较大;图3b中IMC层/Sn钎料界面粗糙度较低,形成较为规则的扇贝形界面.两种类型界面的IMC层都是沿着Cu-Sn方向向Sn钎料内部生长,界面形成Cu6Sn5,且在Cu6Sn5层下方明显观察到新相,XRD测定新相为Cu3Sn,Sn原子的扩散受到Cu6Sn5层的阻挡,形成Cu3Sn层.

图3 IMC显微结构Fig.3 Microstructure of IMC

已有研究表明,在钎料或者Cu基体中加入微量合金元素可以抑制界面IMC层的过度生长,改善力学性能,提高焊料合金的抗拉强度、延展性、抗蠕变性能和焊点的抗冲击性能[16-20],抑制Cu6Sn5向Cu3Sn的转化[21].用少量Zn合金Cu衬底替代含Zn钎料的方法,既避免了钎料润湿性的恶化,又保持了钎料对IMC生长的抑制作用[22].在IMC相中,Cu6Sn5在Sn/Cu界面处的驱动力最大,说明在润湿过程中,首先在Sn/Cu界面处生成Cu6Sn5[23],虽然Cu6Sn5在IMC层中起主导作用,但它并不是界面处唯一的IMC层,在Cu基体和Cu6Sn5层界面处还会形成Cu3Sn层.随着时效进行,Cu6Sn5对Sn原子扩散形成阻挡,在Sn含量不足时形成Cu3Sn层,导致Cu3Sn层变厚.

可见,Sn和Cu在不同的IMC中的扩散速率不同.在热时效过程中,扇形晶粒之间的凹槽为Sn和Cu原子通过IMC层提供了便利的通道.通过长时间的热时效会使本来凹凸不同的界面变得平直且均质化,同时界面能降低[22],且在等温时效过程中,Sn和Cu原子是Sn/Cu界面扩散的主要成分,已有实验表明,IMC层上的生长与时效时间t1/2呈线性关系,其中生长斜率可以用扩散系数D反映,扩散系数D可以用Arrhenius方程表示:

D=D0e-Q/RT

式中:D0是扩散常数;Q是扩散活化能;R是通用气体常数,R=8.314 J·(mol·K)-1[22];T为绝对温度.因此,D是温度因变量,在等温时效过程中,D随时效温度的增加而增加.

2.2 有限元分析IMC层中Cu原子浓度演化

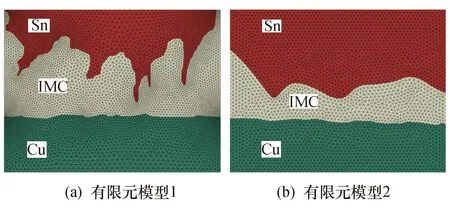

根据图3中焊点扫描电镜照片,利用图像处理及网格划分技术,在有限元软件中重构了钎料/IMC/Cu结构二维平面局部有限元模型,如图4所示.建立的Sn钎料/IMC(Cu6Sn5)/Cu的界面有限元模型中IMC层厚度最大为45 μm,通过完全耦合热应力分析可以研究Cu基体中Cu原子向IMC层扩散为主的扩散机制[24].

图4 Sn钎料/IMC/Cu基体有限元模型Fig.4 Sn solder/IMC/Cu matrix finite element model

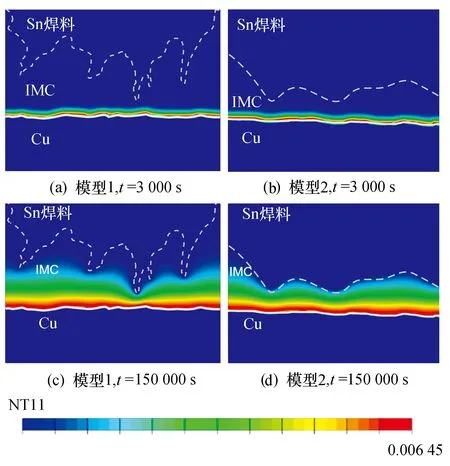

图5给出了IMC层中Cu原子浓度随时间演化云图.图5a及图5c中,扩散过程刚开始时,Cu 原子集中在 IMC/Cu界面,靠近Sn钎料/IMC一侧浓度很低;随着时间推移,Cu原子逐渐从 IMC/Cu 界面向Sn钎料/IMC 界面扩散.从图5b及图5d可以看到,Sn钎料/IMC界面存在不规则的波峰和波谷起伏,Cu原子扩散在波谷处受到了阻碍.对比两种模型在不同时刻的Cu原子云图可以看到,尤其在150 000 s时的图5b与图5d,焊料/IMC界面显著影响Cu原子扩散.

图5 IMC层中Cu原子浓度随时间演化云图Fig.5 Cloud diagram of the evolution of Cu atom concentration in the IMC layer over time

2.3 IMC层中扩散应力演化

如前所述,由于在本模型中主要考虑的是Cu原子向钎料中定向扩散的机制,因此,IMC层中的扩散应力应为压应力.图6为得到的IMC层中由扩散引发的垂直于扩散方向上压应力结果云图.受压的区域随着Cu 原子向 IMC层的扩散而扩展.在靠近IMC/Cu界面处的扩散应力较大,沿着 Cu 原子扩散方向扩散应力逐渐减小.同时可以看到,IMC/Cu界面形貌也影响其正应力分布.不规则界面导致局部存在较高正应力.宏观上,扩散应力可以引起材料变形,微观上则可能在材料内部形成位错和微裂纹,从而影响材料的力学性能.

图6 界面为平面的IMC层中扩散应力随时间演化结果Fig.6 The evolution of the diffusion stress with time in the IMC layer with a flat interface

2.4 不同界面对Cu原子浓度及扩散应力的影响

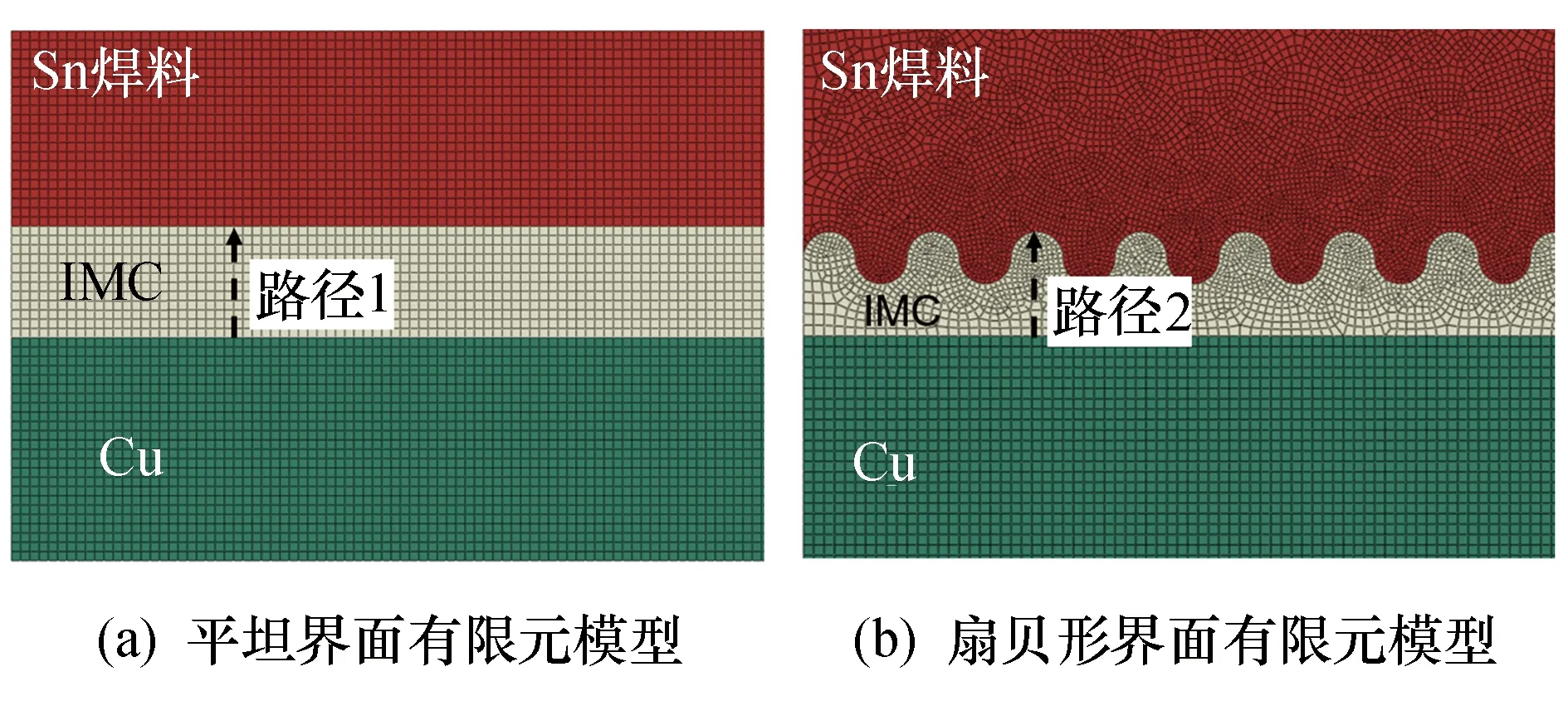

为进一步定量分析界面对Cu原子浓度及扩散应力的影响,将图4中的两种IMC微结构简化为理想的平直Sn钎料/IMC(Cu6Sn5)界面和扇贝形Sn钎料/IMC(Cu6Sn5)界面模型,厚度均为10μm,如图7所示.

图7 两种特殊Sn钎料/IMC(Cu6Sn5)界面模型Fig.7 Two kinds of special Sn solder/IMC (Cu6Sn5) interface model

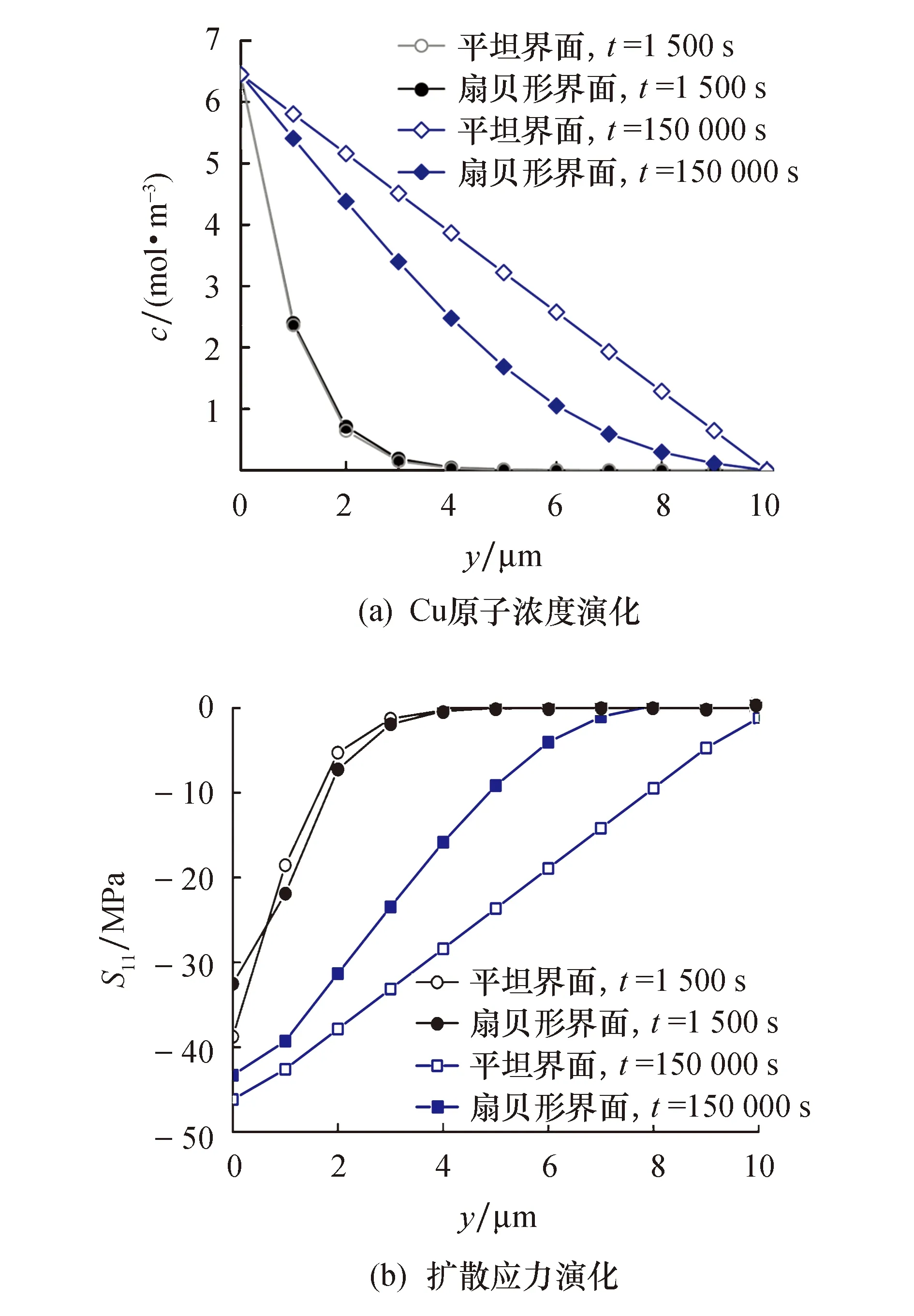

图8给出了不同时刻,上述两种模型中IMC层中Cu原子浓度沿着扩散方向路径上的分布和大小.可以看到,在平直IMC界面中,开始在IMC与Cu界面处存在较高的Cu原子含量,随着距离增加,其含量急剧降低,在靠近钎料/IMC一侧不存在Cu原子.随着时间推移Cu原子逐渐从IMC/Cu 界面向钎料/IMC 界面扩散,最终Cu原子含量与IMC层厚度呈线性关系.

图8 两种特殊界面IMC层中Cu原子浓度随时间演化云图Fig.8 Concentration of Cu atoms in the IMC layer at two special interfaces evolving with time

扇贝形界面中Cu原子的扩散受到了凹凸不平的界面的阻碍.即使扩散时间足够长,扇贝形界面模型中Cu原子浓度与扩散距离不会达到线性关系.扇贝形界面的Cu原子浓度整体都比平面形界面时的低.

图9为IMC层中由扩散引发的垂直于扩散方向的压应力在不同时刻随IMC层厚度变化情况.受压的区域随着 Cu 原子向 IMC 层的扩散而扩展.越靠近IMC与Cu界面,受到的压应力越大.扩散开始时IMC层中整体应力偏低,随着时间增加,IMC层中压应力逐渐增加.在平直IMC界面中,其应力大小与深度变化几乎为线性关系;而在扇贝形界面,由于原子的扩散受到了阻碍,在波峰处受到的压力较小.

图9 两种特殊界面IMC层中扩散应力演化Fig.9 The evolution of the diffusion stress in IMC layer with special interface

图10a给出了不同时刻,界面为平面的IMC层和界面为扇贝形的 IMC 层中Cu 原子浓度沿着扩散方向路径上的分布和大小.平坦界面模型中取不同时刻下图7a中路径1方向数据.扇贝形界面取模型中沿图7b中路径2 的Cu原子浓度扩散结果.可以看到,扩散开始时,界面形貌对Cu原子扩散没有显著影响.随着扩散的继续,扇贝形界面模型中 Cu 原子的扩散受到了凹凸不平的界面的阻碍,即使扩散时间足够长,扇贝形界面模型中 Cu 原子浓度与扩散距离不会达到线性关系,最终 Cu 原子浓度整体都比界面为平面时低.

图10 不同界面对Cu原子浓度及扩散应力的影响Fig.10 The influence of different interfaces on Cu atom concentration and diffusion stress

由图10b对比平坦界面与扇贝形界面的IMC 层中扩散应力情况可以看到,刚开始扩散时,扩散应力分布几乎一致,在平坦界面处受到更高的压应力.随着扩散的继续,平坦界面中扩散应力与IMC层厚度呈线性关系.扇贝形界面模型中Cu原子扩散受到了的界面阻碍,使得IMC层内扩散应力与IMC层厚度为非线性关系且整体比平坦界面模型要小.

3 结论

(1) 利用有限元建模重构了IMC真实微结构,通过对比研究可以看到,IMC层与钎料的界面形貌可显著影响Cu原子浓度及扩散应力行为.扩散刚开始时,钎料/IMC界面形貌对扩散影响不大,随着扩散的继续,界面形貌的影响会越来越明显.

(2) 凹凸不平的界面形貌会阻碍Cu原子的扩散,且越靠近界面处影响越显著;扇贝形界面模型比平坦界面模型更快达到扩散平稳态.

(3) 最终扇贝界面模型中Cu原子浓度比平坦界面模型中Cu原子浓度小,这使得扇贝界面模型中扩散应力影响区域整体比平坦界面模型中的小.

致谢:本文受到云南锡业集团(控股)有限责任公司研发基金(YT-YF-2020-13)的资助,在此表示感谢.