闭式斜盘轴向柱塞变量泵配流副空蚀现象分析

王建森, 何鑫龙, 杨 威, 曹伟栋, 姚亦铭, 王峥嵘,2

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 甘肃省液压气动工程技术研究中心, 甘肃 兰州 730050)

轴向柱塞泵因具有压力高、结构紧凑、容积效率高、易实现变量等优点而被广泛应用于行走机械领域[1].行走机械液压系统多采用闭式回路,常用闭式斜盘轴向柱塞变量泵作为动力元件.为提高泵在复杂变工况下的综合性能,所用配流盘一般为正开口型式,该配流盘在上下死点过渡区吸、排油腰槽间常设置有双侧减振孔或槽结构.Seeniraj等[2]以泵排出流量脉动幅值、吸入流量脉动幅值、斜盘受力、力矩脉动幅值、平均受力大小以及容积效率为优化指标,对具有预压槽和正开口结构配流盘进行了优化设计.Ma等[3]在考虑摩擦副泄漏和流体惯性效应的基础上建立了柱塞泵的动态模型,研究了正开口配流盘错配角对柱塞腔压力瞬态变化和泵流量脉动的影响规律.Kim等[4]研究了配流盘正开口结构在变工况下对泵输出流量的影响.Wang[5]对轴向柱塞泵中的空化问题进行了分析,导出了泵不发生空化时配流盘预升压、预卸压总过流面积与泵结构参数、工况参数的不等式关系,并作为配流盘过流面积的设计依据.王建森等[6-7]在前期研究中对正开口配流盘闭式轴向柱塞泵三大摩擦副结构参数以及入口压力对泵的瞬时流量输出特性与斜盘力矩特性分别展开了研究.

上述文献均是采用集中参数建模法对配流盘结构展开的研究,忽略了实际流场几何边界、流场流态及流场强剪切作用等非线性因素的影响,无法得到流场参数的分布特征.随着数值计算及计算机软硬件技术的发展,基于CFD的流场解析方法在柱塞泵的研发中得到广泛应用.Ma等[8]考虑介质可压缩性,利用Fluent软件UDF编程技术对柱塞泵输出流量脉动特性进行了数值模拟,认为柱塞泵流量脉动由几何流量脉动、泄漏流量脉动和介质可压缩流量脉动组成,介质的可压缩流量脉动随工作压力升高占比增大.王震等[9]、田振东等[10]及Yang等[11]分别利用PumpLinx软件就配流盘减振结构对水液压轴向柱塞泵的压力脉动、流量脉动、配流盘空化及水液压马达空化特性的影响进行了数值仿真研究.文献研究表明配流副是柱塞泵的关键摩擦副之一,其结构设计对柱塞泵振动噪声特性、寿命及可靠性等性能指标具有重要影响,采用CFD辅助设计手段对于深入了解柱塞泵内部流场参数分布特征,掌握关键结构参数对泵性能影响规律及性能预判具有重要实际意义.

因此,本文以具有正开口配流盘结构的闭式斜盘轴向柱塞变量泵为对象,利用PumpLinx软件对泵配流过渡过程配流面空化流场的时空演化进行了数值分析,预测了缸体配流面气蚀破坏位置并分析了其缘由,可为泵配流结构的改进设计提供借鉴.

1 闭式斜盘轴向柱塞泵正开口配流盘结构

以某型排量为125 ml/r的9柱塞轴向柱塞变量泵为例,其柱塞直径d为24.5 mm,柱塞分布圆半径R为49.3 mm,配流盘其它结构尺寸如图1所示.其中,φ为缸体旋转角度,该配流盘正开口量为18°,配流盘安装错配角为4°.

图1 配流盘结构示意图Fig.1 Structural diagram of valve plate

2 气液两相流数学模型

2.1 控制方程

忽略热效应,单流体均质多相传输质量守恒和动量守恒可用积分形式的控制方程描述[12]为

式中:Ω(t)为计算域控制体体积;σ为控制体表面积;n为控制体表面外法线方向;ρ为混合介质密度;p为压力;F为体积力;v为流场速度;vσ为表面运动速度;τ为剪切应力张量,是动力黏度μ和速度梯度的函数,即

(3)

式中:ui(i=1,2,3)是速度v的分量;δij为克罗内克数.

2.2 湍流模型

采用标准k-ε湍流模型[12]:

式中:c1、c2为经验常数,分别取1.44和1.92;σk、σε分别为湍动能k和湍流耗散率ε的湍流普朗特数,分别取1和1.3;湍动能和湍流耗散率为

式中:v′为湍流脉动速度;S′ij为应变张量分量,即

(8)

式中:u′i(i=1,2,3)为湍流脉动速度v′的分量.

湍流粘度μt为

μt=ρCμk2/ε

(9)

式中:Cμ为常数,取0.09.

湍流生成项Gt是速度梯度和湍流雷诺应力张量的函数,即

(10)

式中:湍流雷诺应力张量分量τ′ij由Boussinesq假设,即

(11)

2.3 空化模型

当介质压力低于油气分离压或蒸汽饱和压时,油液中的非凝结性气体就会释放或蒸发,产生空化现象.蒸汽相质量分数fv输运方程为[13]

(12)

式中:Df为蒸汽质量分数扩散率;σf为湍流施密特数;Re、Rc为蒸汽生成率和蒸汽凝结率,属于相变源项,即空化模型.

众多学者在Rayleigh-Plessset方程的基础上提出各种空化模型,具有代表性的有Kubita、Singhal、Schnerr-Sauer、Zwart、Gerber等,PumpLinx软件采用的是Singhal全空化模型[12-13]:

(13)

式中:Ce、Cc为汽化常数和凝结常数,经验取0.02和0.01;ρv、ρl分别为油蒸汽密度和液相密度;σl为表面张力;pv为饱和蒸汽压;fg为非凝结性气体质量分数,可按常数对待.

混合介质密度计算公式为

(14)

式中:ρg为非凝结性气体密度.

2.4 状态方程

当发生空化时,混合介质密度随压力急剧变化,混合介质状态方程为[12,14]

(15)

式中:Be为混合介质有效体积弹性模量;fgas、ρgas为油蒸汽和非凝结性气体的总质量分数与密度;Bl为纯液体介质体积弹性模量.

3 几何模型和网格划分

忽略各摩擦副泄漏的影响,提取轴向柱塞泵流体计算域如图2所示.主要包括可变容腔和固定容腔:可变容腔为9个柱塞腔,采用六面体结构网格,容腔变化通过动网格技术处理;固定容腔包括缸体排油口、配流盘、泵体流道及进出油口4部分,对后2部分几何域进行了简化处理.对于几何结构较复杂的流体域如配流盘预升压、预卸压三角槽等,采用四面体网格结构,网格适度加密,详细网格划分如图3所示.

图2 轴向柱塞泵流体计算域

图3 计算域网格划分图

仿真计算中边界条件和介质物性参数设置与实验条件一致,如表1所列.

表1 边界条件和物性参数

4 计算结果与分析

4.1 单柱塞腔压力瞬态过程

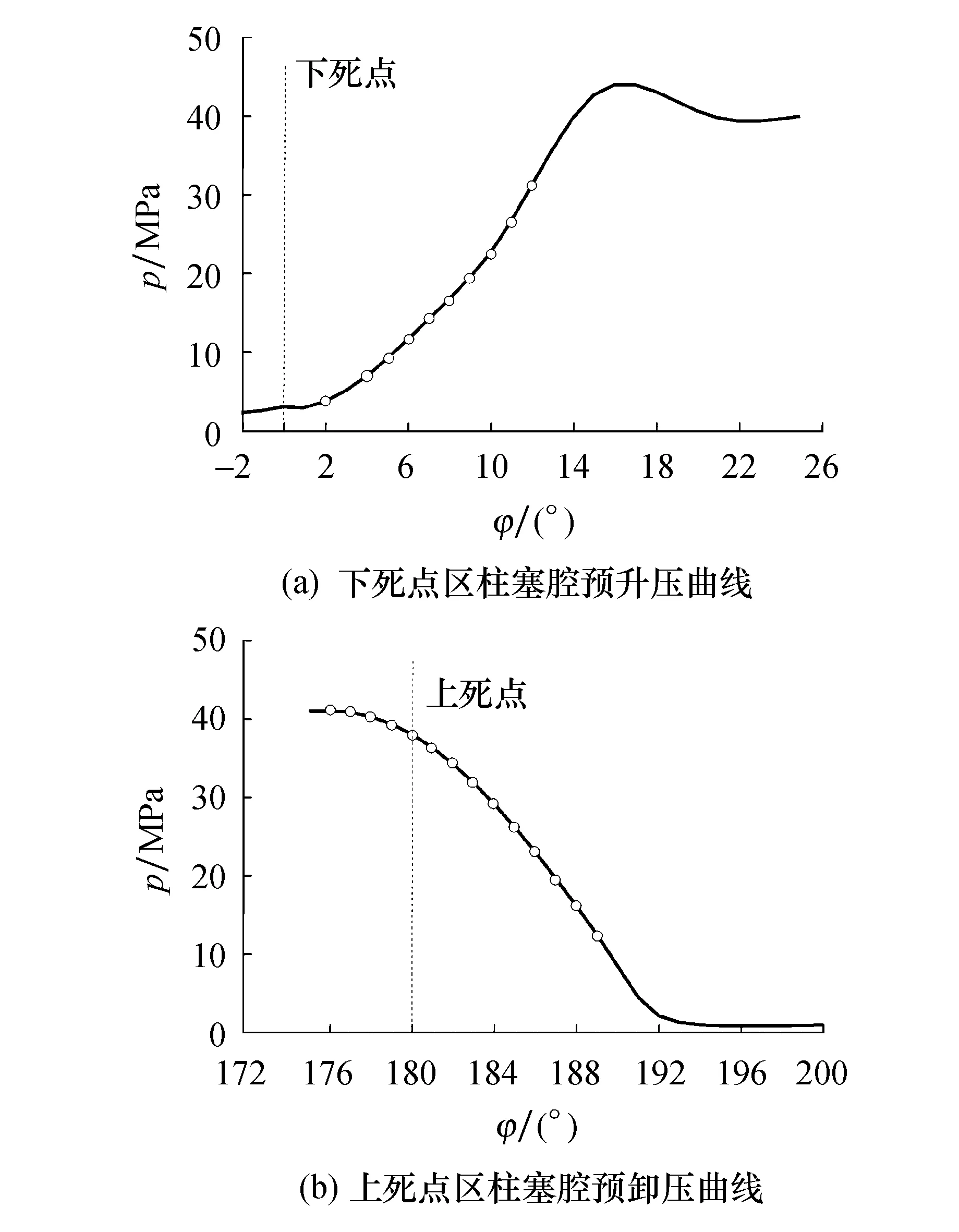

柱塞随缸体做旋转运动的同时亦做往复运动,柱塞腔在缸体旋转一周吸、排油动态过程中,内部流场压力瞬态变化过程如图4所示.可以看出,柱塞腔内部压力在吸油低压与排油高压间交替变化,在上、下死点过渡区域柱塞腔内部压力变化剧烈,配流副减振槽区域流场为大压差强剪切流动,流场内部极易诱发空化问题.

图4 单柱塞腔压力瞬态变化过程Fig.4 Pressure transient diagram in a single piston chamber

4.2 柱塞泵配流副表面空化流场演化过程

柱塞泵配流副设计时,缸体与配流盘材料通常选择为软、硬配对.对于高压重载柱塞泵,为了提高配流盘的强度与刚度,一般用高硬度合金钢材料;而缸体配流表面采用铜合金双合金结构,材料表面硬度较软.故当高压柱塞泵配流过渡过程流场内部发生空化流动时,硬度较软的缸体双合金配流表面成为空蚀发生的高风险区.

强空蚀区与流场高空化区域相对应,可通过配流副表面流场空化云图的分布规律及动态演化来预测空蚀发生的强度和位置.图5为上、下死点区域缸体不同转角位置时单柱塞腔压力变化与相应配流表面流场气体体积分数分布云图的时空演化过程.

图5 柱塞腔预升压和预卸压曲线Fig.5 Pressure rise and relief curve of piston chamber

由图5可以看出,上、下死点区域配流副表面流场空化现象均是由配流盘窜油引起的,空化主要发生在配流盘吸油侧渐扩沟槽位置.对比图5a和图6可以看出,在下死点区柱塞腔升压过渡过程中,当缸体转过下死点后4°左右,在缸体排油窗口间隔区前缘配流副表面有空化云团出现;之后,随缸体继续转动,配流副表面的空化云团沿配流盘低压侧渐扩沟槽方向向缸体排油窗口间隔区后缘持续发展,空化云团面积先增大后减小,几乎贯穿缸体排油窗口间隔区,约在缸体转角8°范围内持续存在;在该过程中柱塞腔与泵吸油腔压差由4.4 MPa增至28.5 MPa.对比图5b和图7可以看出,在上死点区柱塞腔卸压过渡过程中,当缸体转至距上死点4°(缸体转角176°)左右时,在缸体排油窗口间隔区后缘配流副表面对应配流盘低压侧渐扩沟槽位置有空化云团出现;与缸体间隔区前缘处空化云团的发展过程相比,缸体间隔区后缘处空化云团的位置相对集中,空化云团面积多变,空化更为剧烈,面积最大位置可达缸体间隔区中部,空化在缸体转角13°范围内持续存在;在该过程中柱塞腔与泵吸油腔压差由38.5 MPa降至10 MPa.

图6 柱塞腔升压过程配流副表面气体体积分数云图Fig.6 Cloud diagram of gas volume fraction on the surface of distributor during pressure rise of piston chamber

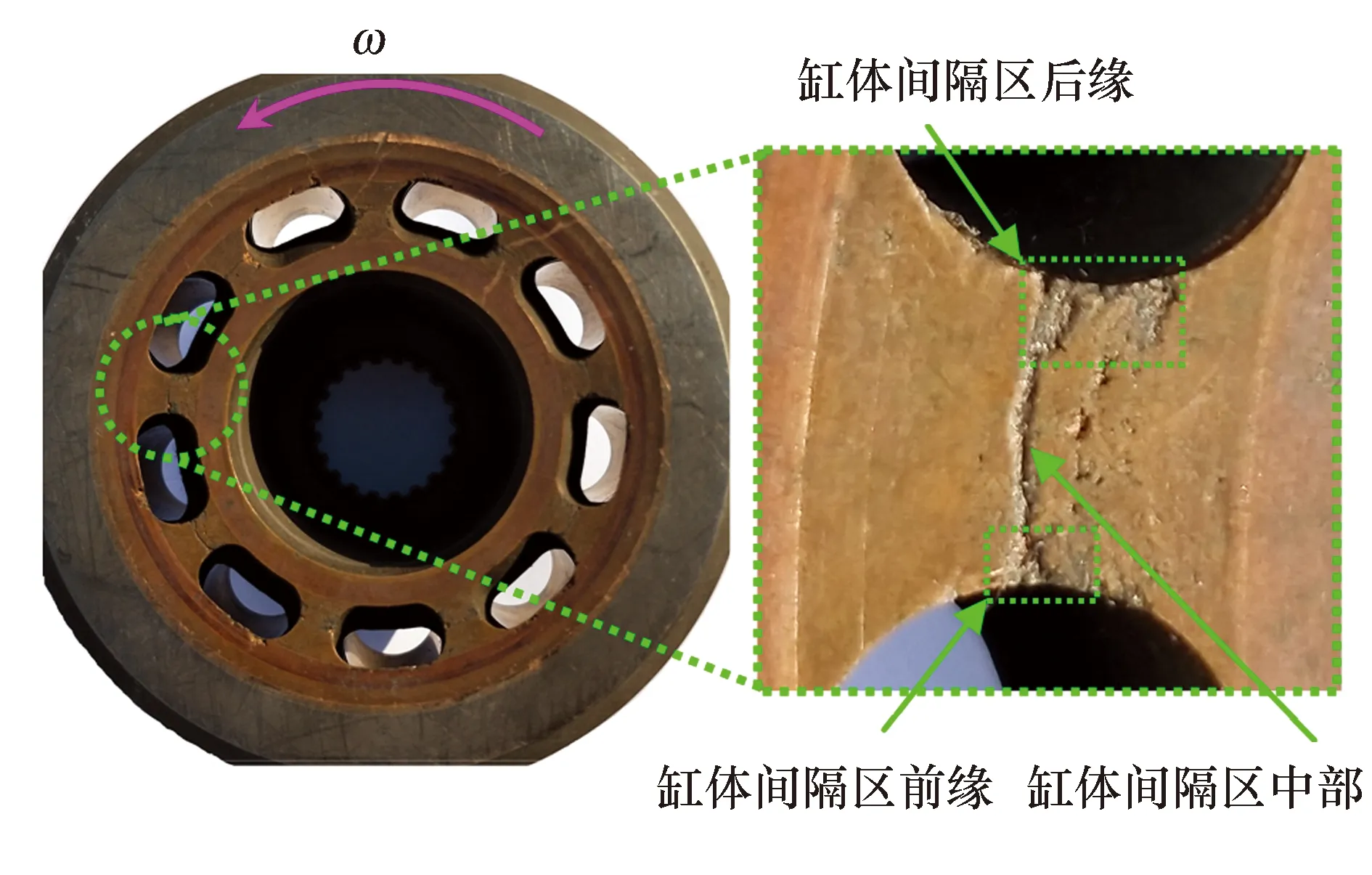

4.3 缸体流盘表面空蚀破坏实验与分析

按表1工况对实际柱塞泵进行实验测试,每经过100 h后对泵进行拆解,检查配流副表面磨合运转状况.图8为泵运行600 h后缸体配流面的气蚀破坏图.可以看出,缸体间隔区有明显气蚀破坏现象,其中,间隔区后缘的气蚀破坏面比前缘处的气蚀破坏面要大,间隔区中部有一条连接前、后缘的条状气蚀破坏带.

图8 缸体表面空蚀图

对实际缸体配流表面气蚀破坏图与图6、图7配流过渡过程配流副表面空化流场时空演化过程进行比较,发现缸体间隔区处气蚀破坏位置、破坏程度与配流过渡过程配流副表面空化发生的位置、持续时间及剧烈程度高度关联.缸体间隔区前缘表面的气蚀破坏与柱塞腔升压过渡过程相关,缸体间隔区后缘表面的气蚀破坏与柱塞腔卸压过渡过程相关,缸体间隔区中部表面条状空蚀带与柱塞腔升压、卸压2个过渡过程均有关.与柱塞腔升压过渡过程相比,柱塞腔卸压过渡过程配流副表面空化流场压差大、空化持续时间长、位置相对集中且空化流场变化更为剧烈,故此时空蚀破坏作用更强,造成缸体间隔区后缘处配流面气蚀破坏面积要大于间隔区前缘处.

图7 柱塞腔卸压过程配流副表面气体体积分数云图Fig.7 Cloud diagram of gas volume fraction on the surface of distributor during pressure relief of piston chamber

5 结论

通过对配流盘吸、排油腰槽间设置有双侧减振槽结构的正开口闭式斜盘高压轴向柱塞泵配流副表面空化流场时空演化过程分析及缸体配流表面空蚀破坏实验可以得出:

1) 带有正开口双侧减振槽结构配流盘的高压斜盘式轴向柱塞泵,采用双金属工艺硬度较软的缸体配流表面为空蚀破坏风险区,配流盘正开口引起柱塞腔至吸油腔渐扩减振槽处高压差强剪切窜油空化流动是造成缸体配流面空蚀破坏的主要原因;

2) 缸体间隔区前缘表面的气蚀破坏与柱塞腔升压过渡过程相关,缸体间隔区后缘表面的气蚀破坏与柱塞腔卸压过渡过程相关,缸体间隔区中部表面条状空蚀带是柱塞腔升压、卸压2个过渡过程空化流动的共同作用结果;

3) 柱塞腔卸压过渡过程配流副表面空化流场压差大、空化持续时间长、位置相对集中,且空化流场变化更为剧烈,造成缸体间隔区后缘处配流面气蚀破坏作用更强,破坏面积要大于间隔区前缘处.