无粘结预应力CFRP 筋钢纤维轻骨料混凝土梁受弯性能试验研究

孙艺嘉,吴 涛,刘 喜

(1. 燕山大学亚稳材料制备技术与科学国家重点实验室,河北,秦皇岛 066004;2. 长安大学建筑工程学院,陕西,西安 710061)

轻骨料混凝土具有轻质高强、耐火性能优、隔热性能好等优势,但受骨料多孔特性影响,破坏脆性突出[1]。采用纤维改性可显著增加轻骨料混凝土破坏时的能量吸收,是改善其延性的有效手段[2]。

与传统钢筋相比,FRP 筋具有轻质高强、抗疲劳性能优等特点,且在抗腐蚀性能与抗电磁干扰能力上具有巨大的优越性[3-4],采用其代替钢筋能够降低结构自重、提高比强度的同时,使构件更好地适应潮湿、侵蚀以及对电磁有要求的特殊环境。然而,FRP 筋受弯构件达到正常使用极限状态时,承载力还具有相当大的安全储备[5-7],严重限制了FRP 筋高强特性的发挥。将FRP 筋及轻骨料混凝土与预应力技术相结合能够显著改善受弯构件的服役性能与跨越能力,提高承载力利用水平,其工程应用与推广符合可持续发展要求,具有广阔的应用前景。

考虑FRP 筋的线弹性特征,构件需保障足够的配筋以避免发生破坏性较大的脆性拉断,而在工程结构中广泛采用高配筋率并不经济。采用无粘结形式的预应力FRP 筋变形不受截面应变协调限制,可在配筋率较低的前提下延缓其断裂,使受弯构件的破坏模式向混凝土压碎破坏转变[8-10]。研究人员亦通过试验证明了无粘结预应力FRP 筋受弯构件较相应有粘结预应力FRP 筋梁在变形性能和延性等方面的优势[11-12]。

基于此,本文开展了无粘结预应力CFRP 筋轻骨料混凝土梁的受弯性能试验研究,重点研究构件正常使用阶段性能,从等效轴向刚度思想出发修正现有挠度与裂缝宽度模型,并基于试验结果对其适用性进行了评估。

1 试验概况

1.1 材料性能

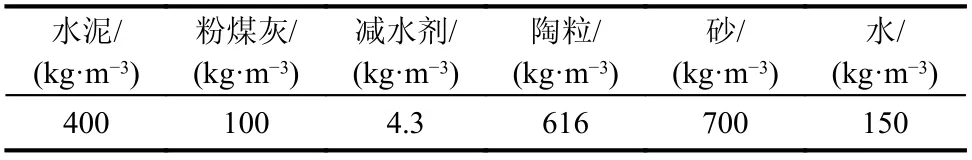

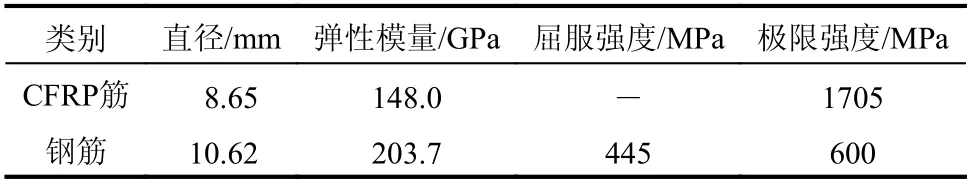

轻骨料选用粒径为5 mm~16 mm 的湖北宜昌碎石型页岩陶粒,轻骨料混凝土配合比见表1。综合考虑钢纤维对轻骨料混凝土强度与韧性的影响,选取0.6%的体积掺量[13]。试件的非预应力筋与无粘结预应力筋均采用CFRP 筋,其直径选取8.65 mm,表面为纤维束缠绕挤压而成的螺旋肋,根据《纤维增强复合材料筋基本力学性能试验方法》(GB/T 30022-2013)[14]对其力学性能进行测定。箍筋与架立筋采用直径为10 mm 的HRB400级钢筋,CFRP 筋与钢筋具体材料性能见表2。根据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)[15]测定的掺纤维与未掺纤维轻骨料混凝土的力学性能见表3。

表1 轻骨料混凝土配合比Table 1 Mix proportion of lightweight aggregate concrete

表2 CFRP 筋及钢筋力学性能指标Table 2 Mechanical properties of CFRP bar and steel rebar

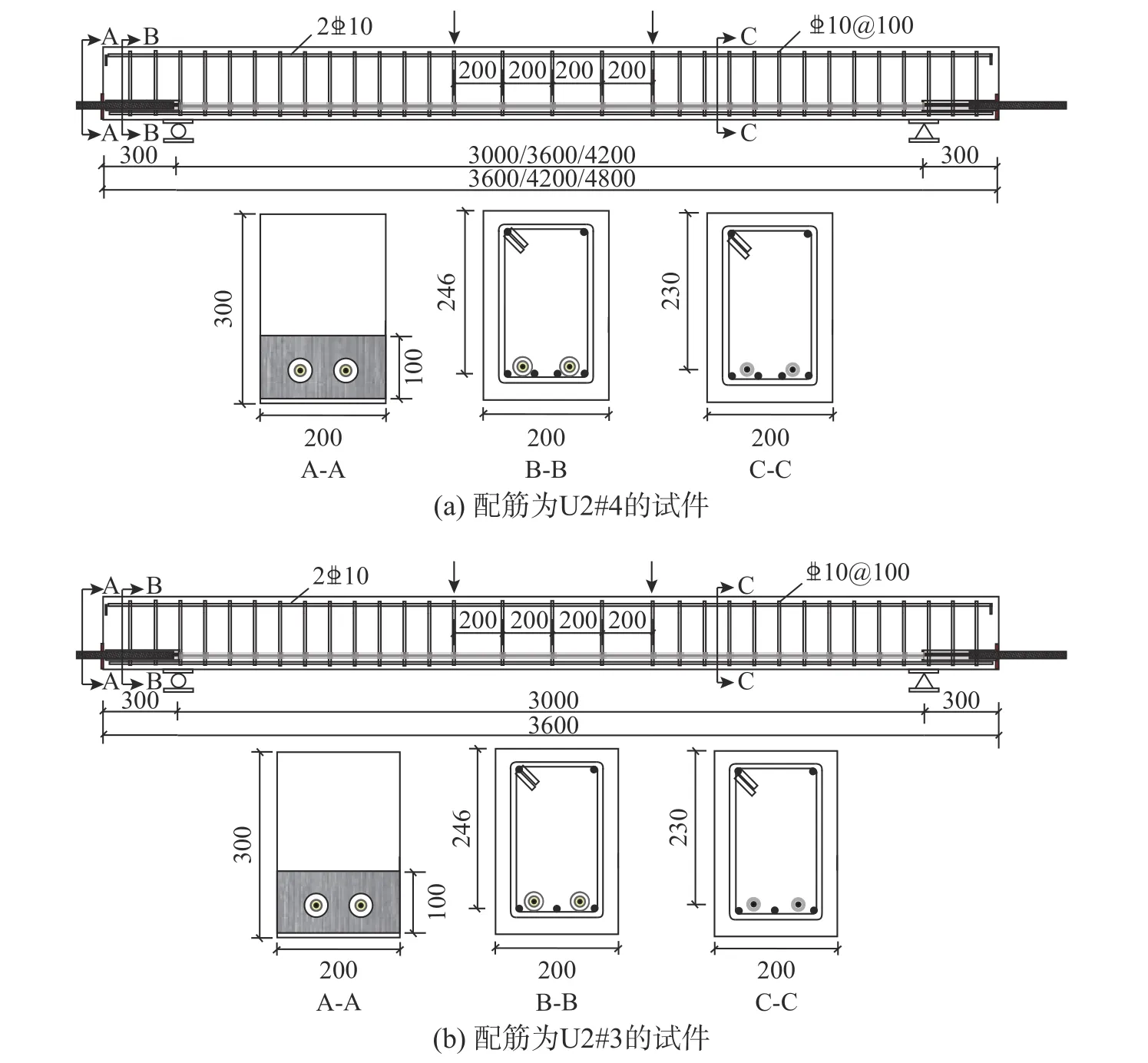

1.2 试件设计

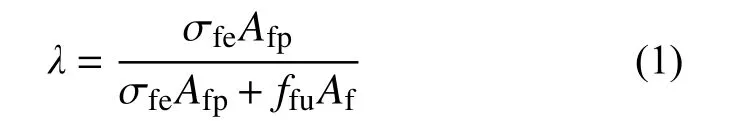

为研究混凝土种类、预应力度与净跨长度的影响,试验设计了9 根无粘结预应力CFRP 筋试件。截面尺寸b×h均为200 mm×300 mm,净跨长度分为3000 mm、3600 mm 和4200 mm 三类,纯弯段长度均为净跨的4/15,剪跨为净跨的11/30。试件配筋信息见图1 和表3。根据文献[16]建议,考虑预应力与非预应力筋均选取FRP 筋,表3 中预应力度λ 的计算公式为:

图1 试件尺寸及配筋图Fig. 1 Dimension and reinforcement of the specimens

表3 试件尺寸及参数Table 3 Details of the tested specimens

式中:σfe为有效预应力;Afp为无粘结预应力FRP筋面积;ffu为非预应力FRP 筋抗拉强度;Af为非预应力FRP 筋面积。

1.3 预应力锚固与张拉系统

考虑CFRP 筋抗剪性能较差,不宜直接施加预应力,在其端部粘结空心螺纹套筒,与螺母结合使用作为预应力体系的锚具,见图2(a)。通过预埋PVC 管与钢管实现预应力CFRP 筋及其端部锚具与周围混凝土的隔离,组装后锚具与隔离系统如图2(b)所示。为避免施加预应力与加载过程中梁端部混凝土发生局部压碎破坏,采用10 mm 厚钢板进行加固,见图2(c)。

图2 无粘结预应力CFRP 筋锚固与隔离系统Fig. 2 Anchorage and isolation system of unbonded prestressed CFRP tendons

根据《纤维增强复合材料建设工程应用技术规范》(GB 50608-2010)[17],选取预应力水平为0.4,σfe=682 MPa。通过旋转加载螺母对CFRP 筋进行分级分批次张拉(图3(a)),固定端安装穿心荷载传感器对预应力进行测量(图3(b)),预应力施加后立即加载,不考虑预应力损失的影响。张拉前连接所有采集设备,量测内容包括穿心荷载传感器读数、构件跨中挠度以及跨中顶部混凝土应变,测量装置如图3(c)所示。

图3 预应力量测装置Fig. 3 Measuring device of prestressing force

1.4 加载制度与量测内容

采用1000 kN 液压千斤顶进行两点对称静力单调加载,加载装置如图4 所示。为准确捕捉开裂荷载,并获得峰值荷载后构件挠度变化情况,选取荷载-位移混合控制进行加载,开裂前、后加载速率分别选取0.5 kN/min 和1 mm/min。为观测加载过程中试件的裂缝发展情况,采用分级加载的方式,每级加载4 min,持荷5 min。

图4 加载装置图Fig. 4 Test setup

主要观测内容包括:1) 各特征阶段对应的荷载;2) 裂缝的发展趋势及宽度和高度。主要量测内容包括:1) 试件跨中竖向位移;2) 梁顶中部混凝土应变;3)无粘结预应力CFRP 筋所受拉力。

2 试验结果分析

2.1 破坏过程与破坏模式

无粘结预应力试件的破坏模式可分为混凝土压碎破坏(简称受压破坏)、平衡破坏、预应力CFRP 筋拉断破坏和非预应力CFRP 筋拉断破坏4 种,后两类破坏统称为受拉破坏。其中,平衡破坏指受压区混凝土起皮剥落过程中,底部非预应力CFRP 筋发生拉断的破坏,其特征在于受压区混凝土发生破坏时构件尚未丧失承载力,直至CFRP 筋拉断引起其失效。典型试件破坏形态与破坏模式见表4 与图5。需指出,各试件采用了相近的配筋与混凝土强度,预期破坏模式均为混凝土压碎破坏,而实际上试件表现出了4 种不同的破坏模式,可归因于CFRP 筋抗拉强度离散性较高,从而引起部分CFRP 筋提前拉断。四种破坏模式下,试件受力过程均可分为以下3 个阶段:

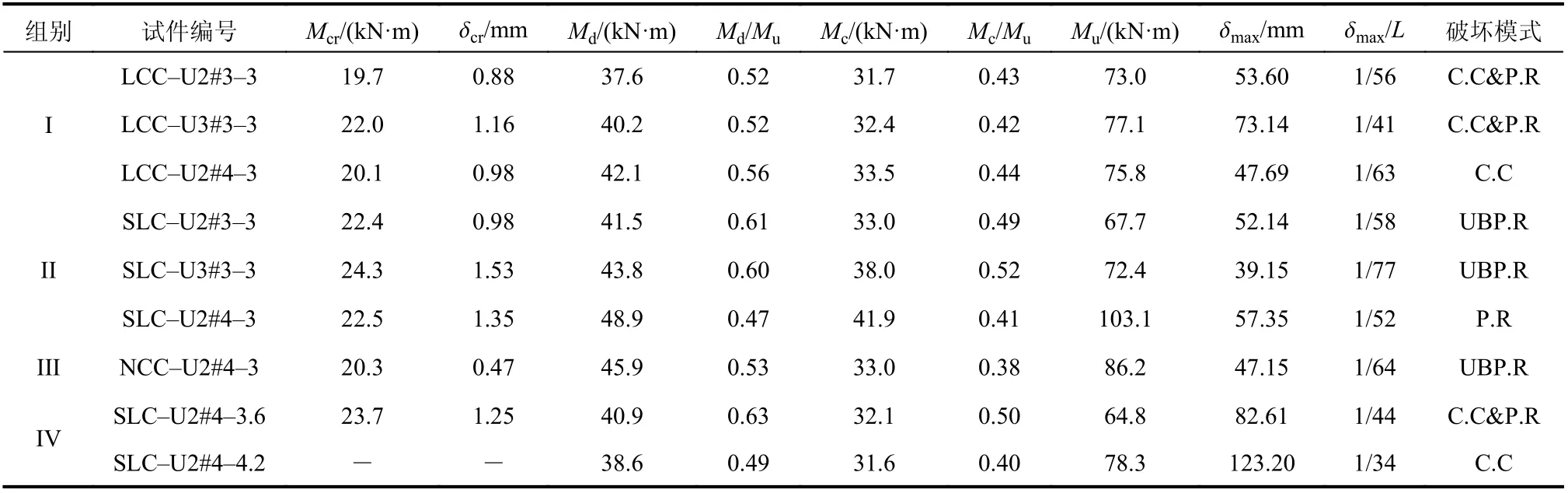

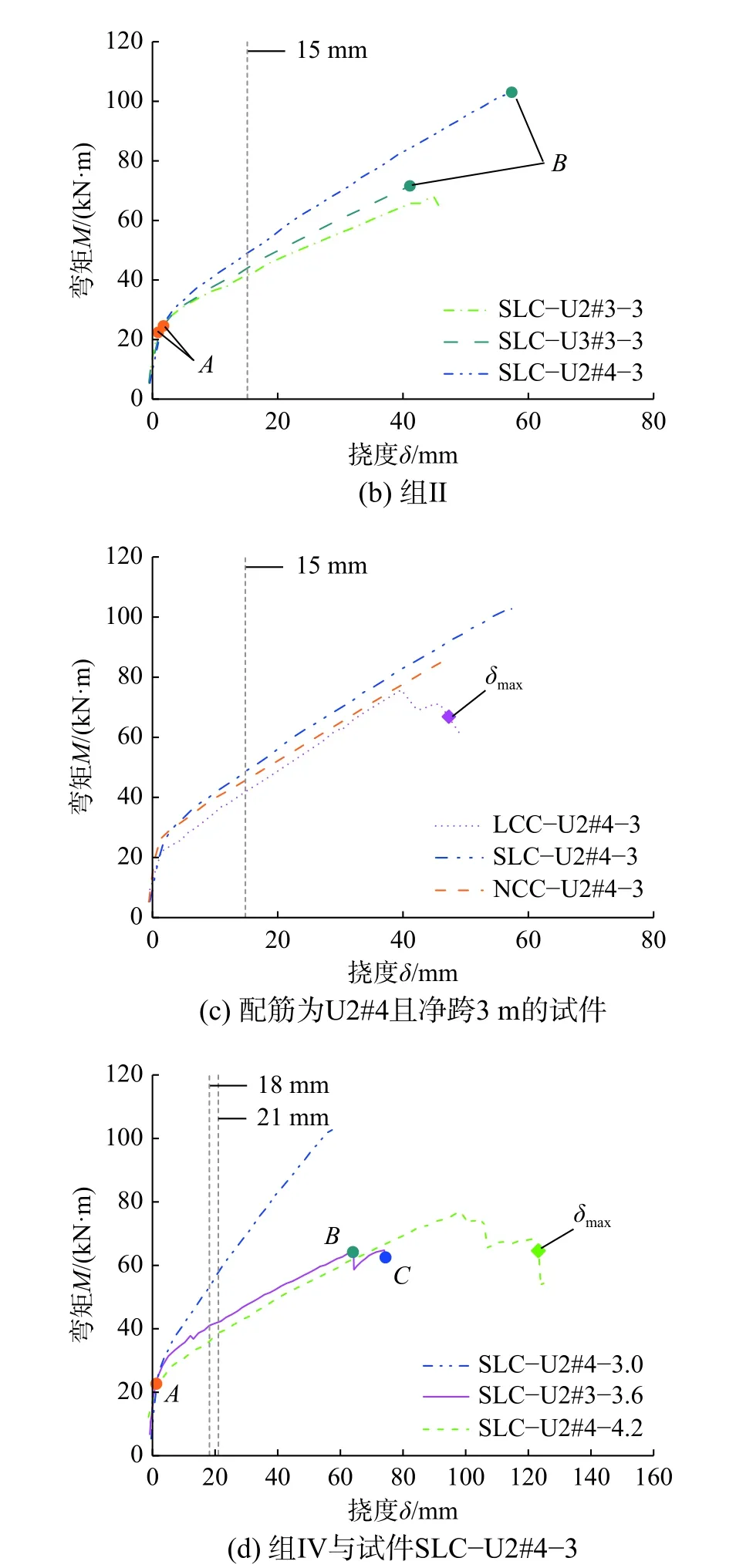

表4 试验结果与破坏模式Table 4 Test results and failure modes

1) 开裂前阶段。开裂前,受拉区混凝土与无粘结预应力CFRP 筋共同承担拉应力。

2) 裂缝发展阶段。继续加载,试件首先于纯弯段发生开裂,随荷载增大,竖向弯曲裂缝不断新增并缓慢沿梁高方向发展,而后,斜截面出现倾角较小的剪切斜裂缝,向支座方向迅速延伸。

3) 破坏阶段。对于混凝土压碎破坏的试件,随着荷载进一步增大,受压区混凝土产生横向裂缝并向两侧延伸,伴随着持续的骨料劈裂声,受压区混凝土压碎程度不断加剧,试件所承受荷载稳步降低,直至荷载不足峰值荷载的85%,停止加载。试件破坏形态见图5(a),观察可知,裂缝从骨料内部贯穿而过,可归因于轻骨料强度较低。

平衡破坏试件典型破坏形态见图5(b)。由图可见,其受压区破坏形态与混凝土压碎试件相近,受拉区主裂缝处分布着垂直于裂缝截面的钢纤维,较宽竖向裂缝附近常伴有微裂缝,CFRP 筋拉断处露出针状碳纤维束。

非预应力CFRP 筋拉断破坏的试件混凝土未发生压碎,受拉区破坏形态与平衡破坏试件相近,如图5(c)所示。预应力CFRP 筋拉断破坏的试件混凝土同样未发生压碎,破坏时预应力筋拉断并发出巨响,带有断筋的套筒由试件中弹出撞击在防护板上,受拉区主裂缝宽度迅速开展,破坏形态如图5(d)所示。

图5 典型破坏模式Fig. 5 Typical failure modes

2.2 弯矩-跨中挠度曲线

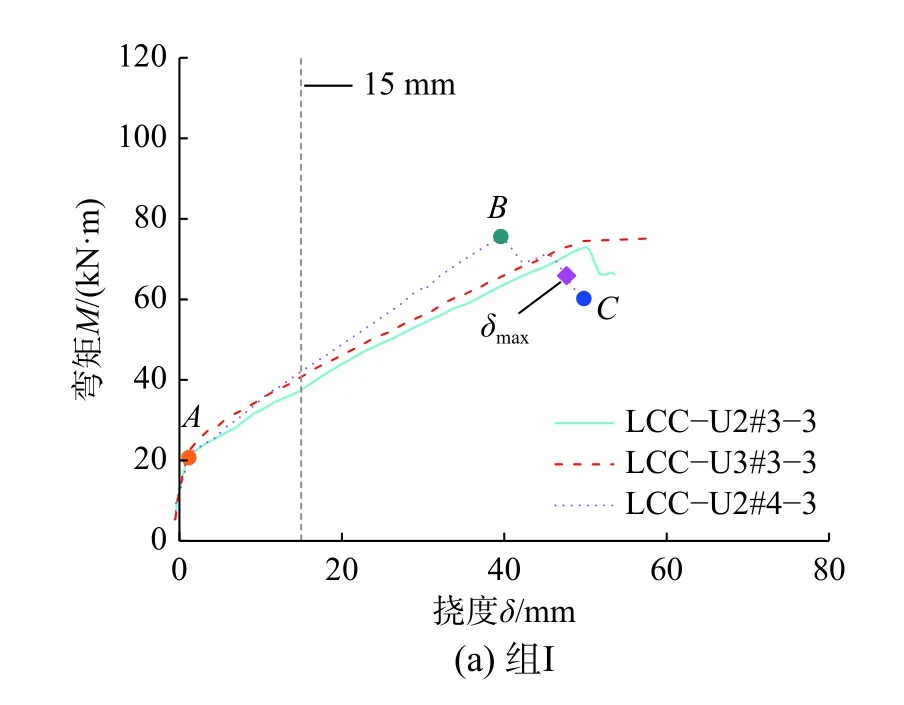

图6 给出了各试件的弯矩–跨中挠度曲线。由图可知,受压与平衡破坏模式下,两类试件的曲线均具有3 个特征点:开裂点(A点)、峰值荷载点(B点)和极限挠度点(C点)。其中,考虑峰值荷载后部分试件所受荷载稳步下降,将残余荷载对应85%峰值荷载时的挠度作为该类构件的极限挠度δmax。相应的,将混凝土压碎和平衡破坏试件的弯矩–跨中挠度曲线分为以下3 个阶段:

图6 弯矩-跨中挠度曲线Fig. 6 Moment–deflection relationships

1) 弹性阶段OA。开裂前,截面刚度较大,曲线斜率较高且基本相同。

2) 裂缝开展阶段AB。随着荷载增大,曲线于开裂点处出现转折,表明试件刚度突然降低,弯矩与跨中挠度基本呈线性关系。

3) 破坏阶段BC。试件达到峰值荷载后曲线发生第二次转折,试件所受荷载突然小幅降低,随后在受压区混凝土横向裂缝发展过程中表现出短暂波动,最后混凝土压碎剥落,荷载持续减小,直至破坏。对于发生混凝土压碎破坏的GFRP 筋高强混凝土梁[6]以及预应力CFRP 筋箱梁[18]的研究也得到了相似的结果。

受拉破坏试件达到极限承载力时预应力或非预应力CFRP 筋发生脆性断裂,弯矩–挠度曲线仅具有前两个阶段。

通过对比各试件的弯矩–跨中挠度曲线可知:

1) 轻骨料混凝土中掺入钢纤维、提高预应力与非预应力配筋量均具有改善构件开裂后刚度的作用;混凝土强度等级相同时,与普通混凝土试件NCC–U2#4–3 相比,钢纤维轻骨料混凝土试件SLC–U2#4–3 刚度退化速率较慢。

2) 受压与平衡破坏试件极限挠度与构件跨度的比值δmax/L分布于1/63~1/34,表明其变形能力较优。此外,通过对比可知:试件的变形能力随跨度的增大而提高。

由图6 可知,试件达到承载力极限状态时挠度已显著超限,需对其正常使用性能进行评估。考虑预应力FRP 筋粘结形式与配置方法的多样性,目前,针对预应力FRP 筋构件尚未提出统一的使用荷载的定义。基于此,对各试件正常使用极限状态对应的荷载水平进行分析。规范GB 50608-2010 规定预应力FRP 筋构件挠度的限值为净跨的1/200(L/200),该挠度下各试件的弯矩Md及Md与极限弯矩Mu的比值Md/Mu见表4,分析可知:

1) 对于掺纤维与未掺纤维试件,总配筋量相同的条件下,预应力度较高的试件(LCC–U3#3–3与SLC–U3#3–3)的Md略低于预应力度较低的试件(LCC–U2#4–3 与SLC–U2#4–3)。究其原因,预应力度较高的试件无粘结预应力CFRP 筋重心较高,对刚度的改善作用相应被削弱。

2) 各轻骨料混凝土试件的Md处于0.47Mu~0.63Mu;对于非预应力FRP 筋混凝土梁,将0.3Mu作为正常使用极限状态对应的弯矩得到了普遍认可[5,19]。对比可知,采用无粘结预应力技术能够有效提高材料的强度利用水平。

2.3 开裂弯矩

表4 对比了各试件的开裂弯矩Mcr。其中,试件SLC–U2#4–4.2 在试验前的搬运过程中,下部混凝土发生轻微开裂,因而未能获取开裂弯矩。由该表可见:组I 试件开裂弯矩分布于19.7 kN·m~22.0 kN·m,组II 试件分布于22.4 kN·m~24.3 kN·m,掺入钢纤维引起轻骨料混凝土抗拉强度增大,使得构件开裂荷载平均增大12.0%;总配筋量相同的前提下,提高预应力度有利于延缓构件开裂。

2.4 无粘结预应力CFRP 筋应力增量

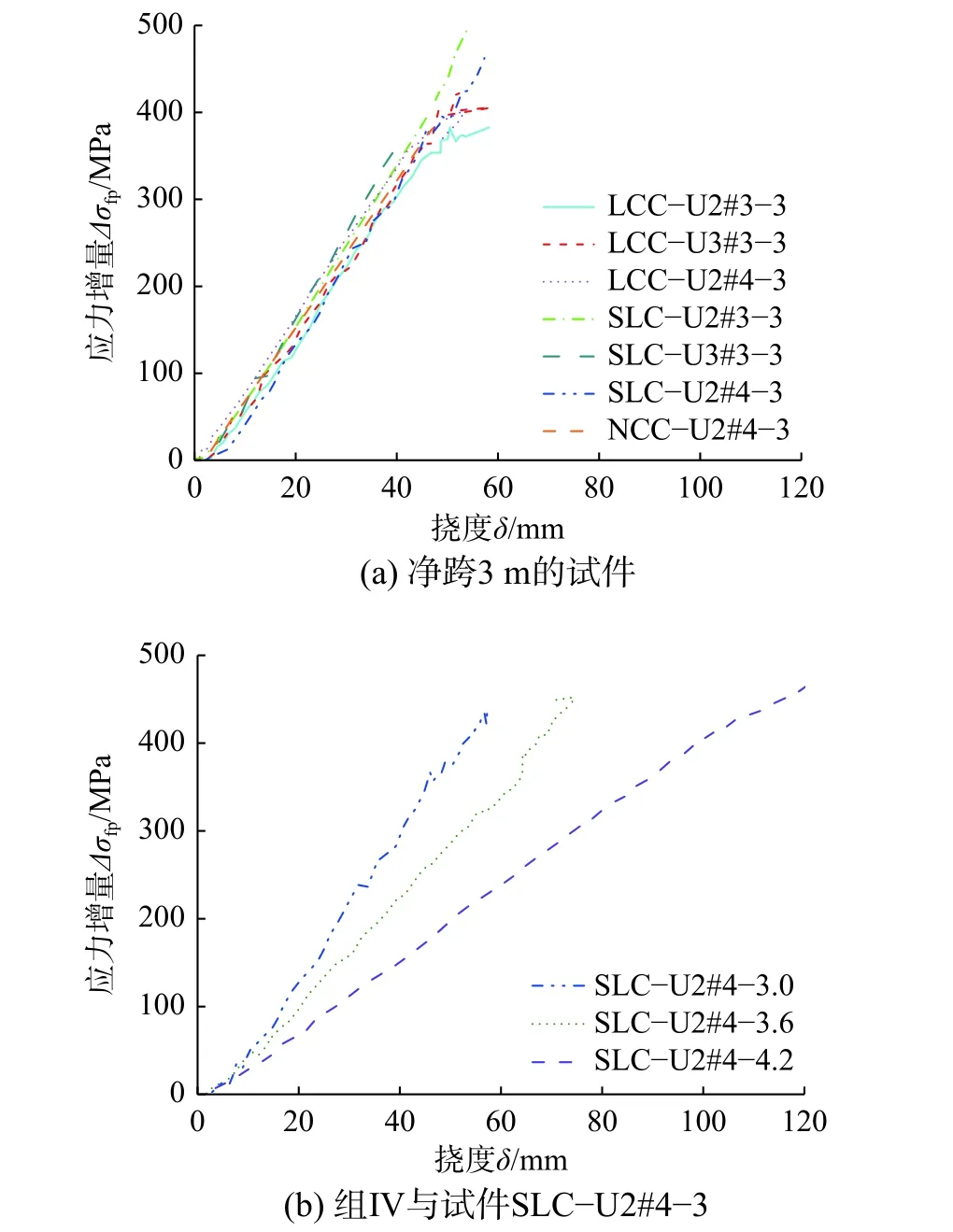

根据穿心荷载传感器实测拉力值,图7 给出了各试件无粘结预应力CFRP 筋应力增量Δσpf与跨中挠度δ 的关系曲线。与已有基于几何关系的无粘结预应力筋变形的分析结果一致[20-21],Δσpf随跨中挠度基本呈线性增长,且与混凝土种类、预应力与非预应力CFRP 筋配筋量无关。相同条件下,Δσpf随跨度的增大而降低,表明增大跨度有利于延缓无粘结预应力FRP 筋的拉断。

图7 挠度-无粘结预应力CFRP 筋应力增量曲线Fig. 7 Relationships between deflection and stress increment in unbonded prestressed CFRP tendon

2.5 弯矩-最大裂缝宽度曲线

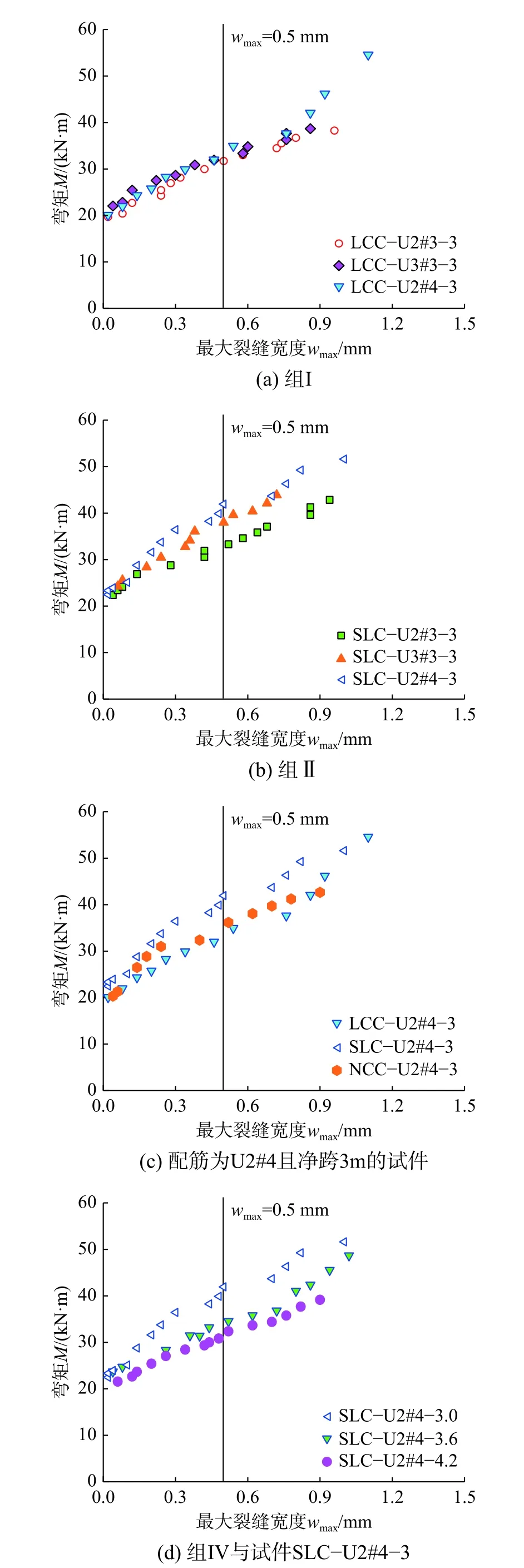

各试件弯矩与最大裂缝宽度wmax关系如图8所示,考虑试验的安全性,试件最大裂缝宽度超过1 mm 后停止测量。规范GB 50608-2010 规定预应力FRP 筋受弯构件裂缝宽度限值为0.5 mm,将该限值标注于图8,以划分出构件的正常使用阶段。由图可知:

图8 弯矩-最大裂缝宽度曲线Fig. 8 Moment-maximum crack width relationships

1) 在配筋相同且混凝土强度相近的前提下,轻骨料混凝土试件裂缝宽度最大,普通混凝土试件次之,掺纤维轻骨料混凝土试件裂缝宽度最小,表明最大裂缝宽度随混凝土抗裂性能的提高而降低。

2) 同荷载水平下,提高预应力与非预应力筋配筋率均可起到降低裂缝宽度的效果。

3) 试件SLC–U2#4–3 的最大裂缝宽度在加载全程始终低于SLC–U2#4–4.2,原因在于:相同荷载水平下,大跨度试件无粘结预应力CFRP 筋的应力增量发展较小跨度试件慢,则其非预应力筋承担应力较大、应变较高,引起裂缝宽度发展较快。

裂缝宽度限值0.5 mm 对应的弯矩Mc以及Mc与极限弯矩Mu的比值Mc/Mu见表4。由表可知:轻骨料混凝土试件的Mc处于0.41Mu~0.52Mu,仍高于非预应力FRP 筋试件的使用荷载0.3Mu;各试件Md均高于Mc,表明试件首先达到裂缝宽度限值,而后达到挠度限值。对预应力BFRP 筋普通混凝土梁的研究也得到了相似的结论[22]。

3 正常使用性能分析

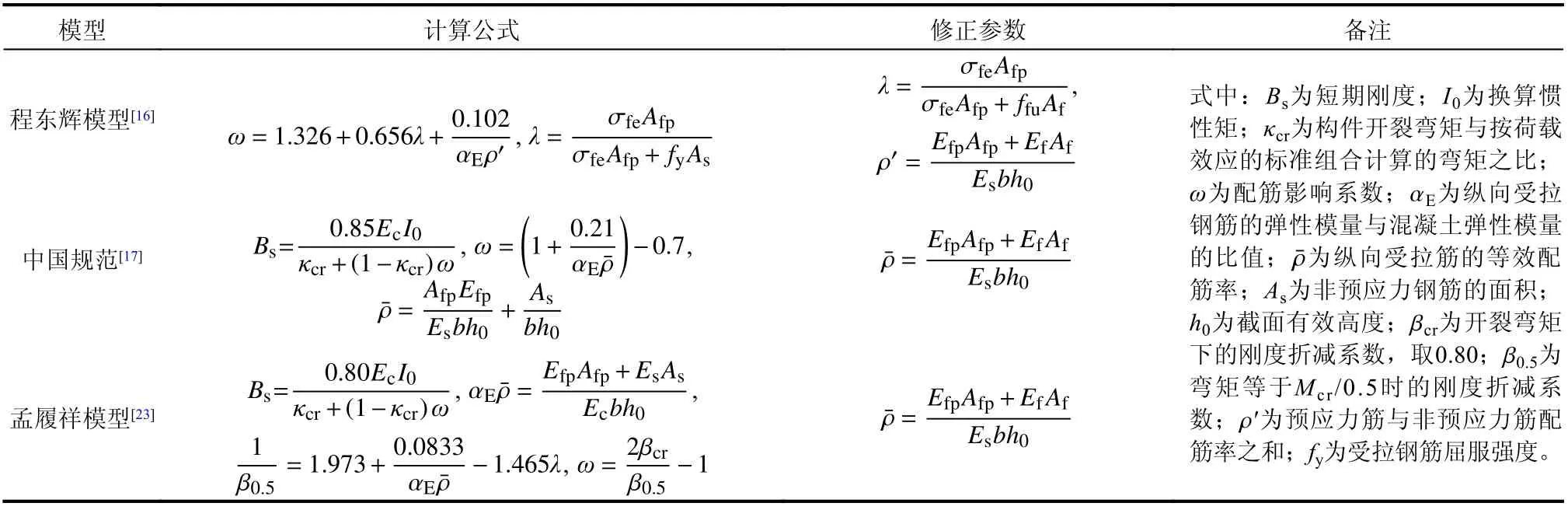

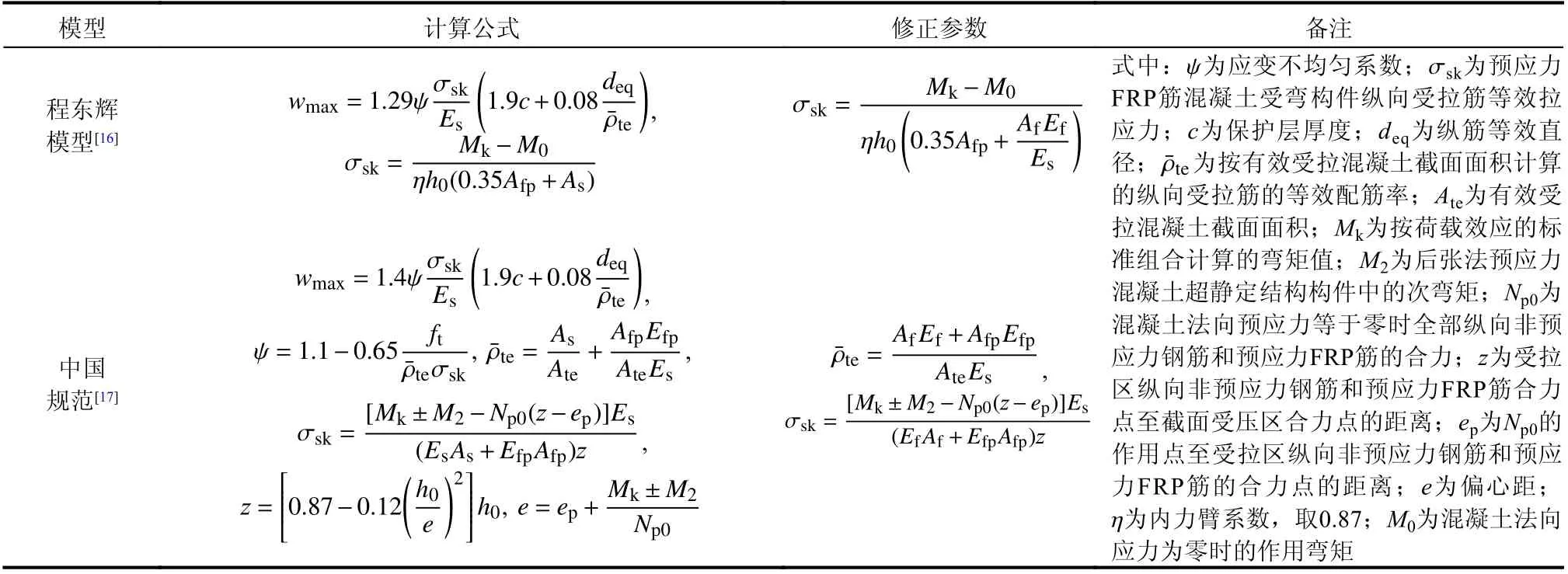

现有无粘结预应力FRP 筋梁计算模型主要考虑以FRP 筋作为预应力筋、以钢筋作为非预应力筋的情况,该类模型主要以无粘结预应力钢筋受弯构件模型为基础,首先基于等效轴向刚度思想将无粘结预应力FRP 筋面积折算为钢筋面积(式(2)),而后将折算面积Asfp代入计算[17,23],具体公式见表5。

式中,Efp和Es分别为无粘结预应力FRP 筋和钢筋的弹性模量。

基于此,同样从等效刚度思想出发,对非预应力FRP 筋面积进行折算,用以描述配置非预应力FRP 筋的无粘结预应力FRP 筋受弯构件的刚度退化与裂缝开展规律。

3.1 跨中挠度

既有无粘结预应力FRP 筋受弯构件挠度模型见表5。对于允许出现裂缝的构件,中国规范GB 50608-2010[17]给出了短期刚度计算模型。孟履祥[23]划分了构件变形特征阶段,在此基础上,建立了以钢筋为非预应力筋的无粘结预应力FRP 筋梁短期刚度模型。对于以上两模型,采用等效刚度法,根据式(3)将非预应力FRP 筋面积折算为非预应力钢筋面积。修正的纵向受拉筋的等效配筋率见表5。

式中,Ef为非预应力FRP 筋的弹性模量;Asf为非预应力FRP 筋折算为钢筋的面积。

程东辉和郑文忠[16]基于规范刚度公式,结合对试验数据的回归分析,对配筋影响系数ω进行了修正。该模型未将预应力FRP 筋与非预应力钢筋加以区分,而是在计算ρ′时将二者面积直接加和。考虑用于回归分析的试件的非预应力钢筋面积占比明显较大,认为原模型中的ρ′主要反映钢筋的效用。基于此,修正时将预应力与非预应力FRP 筋面积根据式(3)统一折算为钢筋面积,见表5。此外,如前所述,预应力度λ 公式中表示非预应力钢筋受力的fyAs采用非预应力FRP 筋参数ffuAf进行替换。

表5 无粘结预应力FRP 筋混凝土梁挠度计算模型Table 5 Deflection models of beam prestressed with unbonded FRP tendons

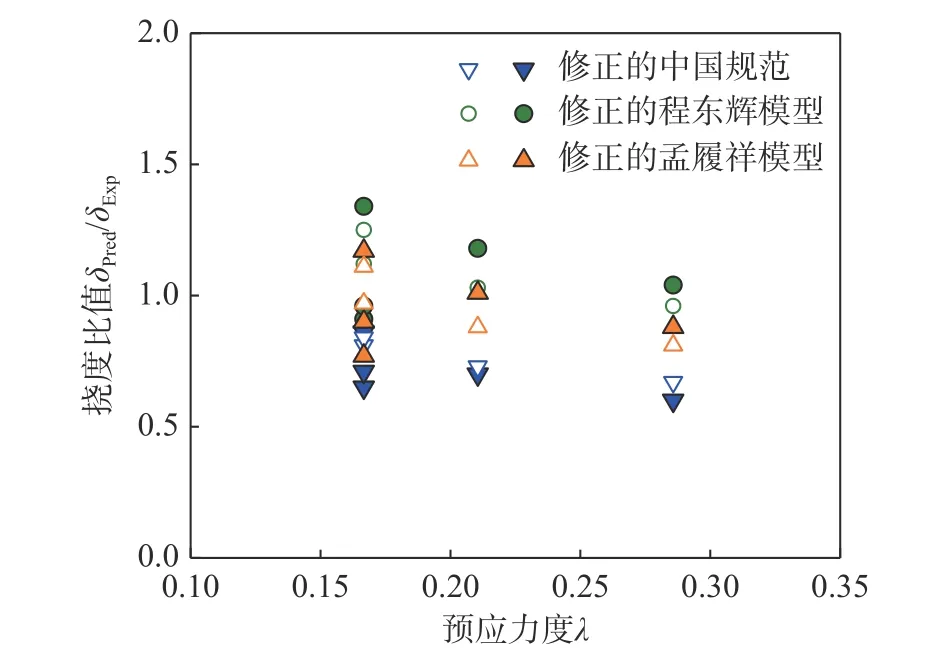

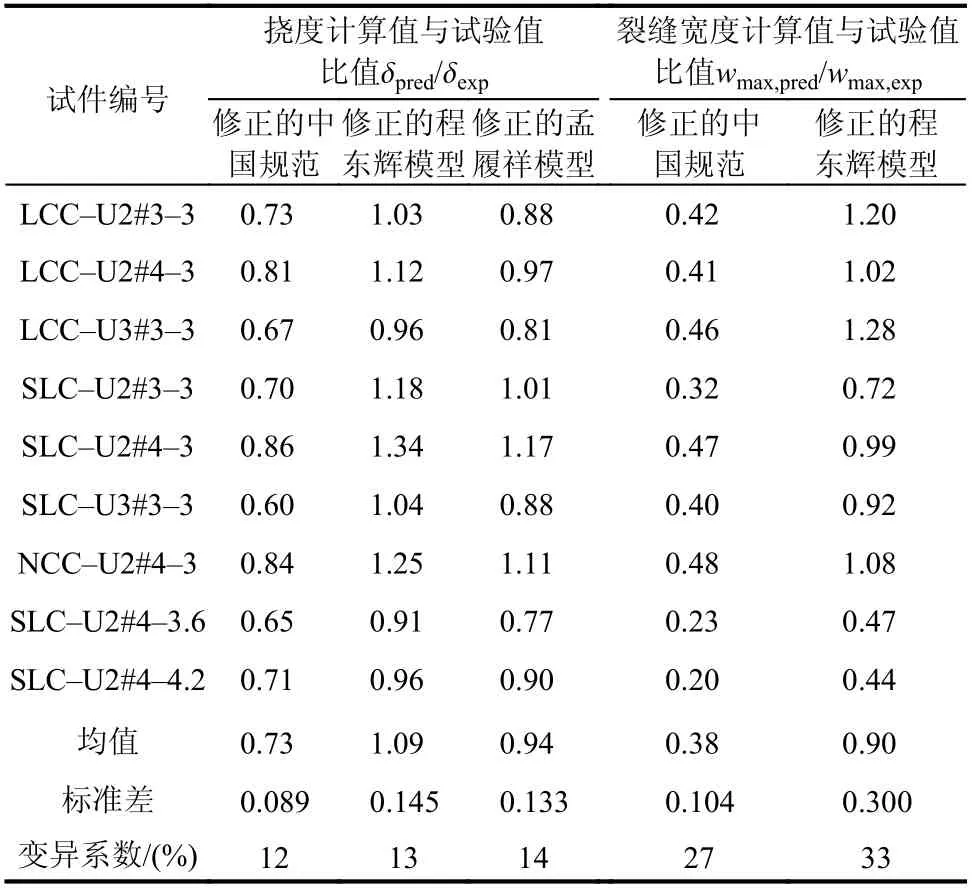

将弯矩Md下的挠度计算值δpred与实测值δexp进行对比,以评估各修正模型在正常使用阶段的适用性,结果见表6。图9 给出了各试件挠度计算值与试验值的比值δpred/δexp,其中实心点表示掺纤维试件,空心点表示未掺纤维试件。可以看出:修正的中国规范计算结果稍显不安全,δpred/δexp的均值为0.73±0.089;修正的程东辉模型对小跨度(3 m)试件预测结果稍显保守,对大跨度(3.6 m 与4.2 m)试件预测较为准确,总体上,δpred/δexp的均值为1.09±0.145;修正的孟履祥模型计算结果与试验结果吻合最优,δpred/δexp的均值为0.94±0.133。

图9 试验与模型计算挠度对比Fig. 9 Comparison of tested and predicted deflections

表6 特征弯矩下模型计算值与试验值对比Table 6 Comparison between experimental and calculated results under characteristic moments

3.2 最大裂缝宽度

针对配置非预应力钢筋的无粘结预应力FRP筋受弯构件,GB 50608-2010[17]给出了考虑荷载长期作用影响的最大裂缝宽度wmax计算公式;程东辉和郑文忠[16]基于试验建立了无粘结预应力FRP 筋应变增量与非预应力钢筋应变的量化关系式,校核了裂缝宽度不均匀系数,提出了考虑无粘结预应力FRP 筋弹性模量和荷载长期作用影响的最大裂缝宽度公式。本研究对象为短期荷载下裂缝开展规律,从以上两模型中剔除长期荷载放大系数ct=1.5[24],公式见表7。与修正挠度模型时采用的方法一致,将非预应力FRP 筋面积折算为钢筋面积(式(3)),而后代入计算,具体见表7。

表7 无粘结预应力FRP 筋混凝土梁裂缝宽度模型Table 7 Crack width models of beam prestressed with unbonded FRP tendons

采用各修正模型对无粘结预应力CFRP 筋试件Mc下的最大裂缝宽度进行计算,对比结果见表6。图10 给出了各试件最大裂缝宽度计算值与试验值的比值wmax,pred/wmax,exp,其中实心点表示掺纤维试件,空心点表示未掺纤维试件。结合图10 与表6可知:修正的中国规范的计算值偏于不安全,wmax,pred/wmax,exp的均值为0.38±0.104;采用修正的程东辉模型计算小跨度(3 m)试件的裂缝宽度,结果较为准确,对于大跨度(3.6 m 与4.2 m)试件,计算值偏于不安全,总体上,试件正常使用阶段wmax,pred/wmax,exp的均值为0.90±0.300。

图10 试验与模型计算最大裂缝宽度对比Fig. 10 Comparison of tested and predicted maximum crack widths

4 结论

针对无粘结预应力CFRP 筋混凝土梁受弯性能开展试验研究与理论分析,可以得出以下结论:

(1) 总配筋量相同的前提下,提高预应力度有利于延缓构件开裂;增大非预应力与无粘结预应力CFRP 筋配筋量均可起到改善刚度、抑制裂缝开展的作用。

(2) 基于GB 50608-2010[17],无粘结预应力试件挠度达到限值时,弯矩处于极限弯矩的47%~63%;裂缝宽度达到限值时,弯矩处于极限弯矩的41%~52%,表明材料强度的利用水平较高,且构件正常使用极限状态主要受裂缝宽度控制。

(3) 基于等效刚度思想对现有挠度模型进行修正。其中,修正的中国规范计算结果稍显不安全;修正的程东辉模型与修正的孟履祥模型计算结果较为准确,对于配置非预应力FRP 筋的构件具有一定的适用性。

(4) 采用各修正的最大裂缝宽度模型进行计算,修正的中国规范偏于不安全,修正的程东辉模型对于小跨度(3 m)试件的预测较为准确,对于大跨度(3.6 m 与4.2 m)试件,计算值稍显不安全。