集中荷载作用下四边简支双钢板混凝土组合板的力学性能研究

赵唯以,高泽鹏,王 琳,陈沛涵

(1. 青岛理工大学土木工程学院,山东,青岛 266033;2. 北京航空航天大学北航学院,北京 100191)

双钢板混凝土组合结构(SC 结构)主要由外侧钢板、内填混凝土及剪力连接件组成。与普通钢筋混凝土结构相比,SC 结构的承载力高、刚度大,具有良好的密闭性和防爆抗冲击性能[1]。近年来,随着设计理论的不断完善,SC 结构已广泛应用于房屋建筑、核电厂房、防撞墙等工程中[2-3]。

针对SC 板的抗冲击性能,Remennikov 等[4-5]对两端轴向约束的SC 板进行了落锤冲击试验和数值模拟,结果表明SC 板具有良好的抗冲击性能和变形能力,但由于未设置连接件,破坏时钢板与混凝土之间发生明显的分离。Sohel 等[6-7]对采用J 形连接件的四边简支SC 板开展了静力加载试验和落锤冲击试验,并根据塑性铰线理论和应变能理论推导了弯曲屈服承载力和极限承载力的计算方法。赵唯以等[8-10]对采用栓钉连接件的四边简支SC 板开展了落锤冲击试验和数值模拟,通过将变形分解为局部变形和整体变形,提出了SC 板的刚度计算方法。窦旭强[11]完成了33 片SC 板的落锤冲击试验及3 片SC 板的静力加载试验,结果表明冲击作用下SC 板的破坏形态与静力加载相似。

事实上,结构的冲击动力响应在一定条件下可以根据结构在相同形式的静载下的力学行为进行分析计算[12-13]。Bruhl 等[14-15]基于静载下SC板的有限元参数分析结果,回归得出了SC 板的承载力和刚度计算式,并提出了用于动力响应时程分析的双折线抗力函数。赵唯以等[10-16]针对发生弯曲变形的SC 板提出了三折线抗力函数,并采用等效单自由度法和能量法计算了SC 板的位移响应,计算结果与试验结果符合良好,但是该模型未考虑SC 板的变形以混凝土发生冲切破坏为主的情况。

为进一步揭示不同变形模式下SC 板的力学性能和耗能能力,本文对Sohel 等[6]、Yan 等[17-18]、Leng 等[19]及窦旭强[11]完成的33 片SC 板静力试验的结果进行分析,归纳了弯曲变形模式和冲切变形模式下SC 板的力学行为和破坏特点,提出了能够描述SC 板受力全过程的抗力函数模型,并研究含钢率、材料强度、连接件布置等参数对SC 板破坏模式和耗能能力的影响,研究结果可为SC 板的设计和优化提供理论依据。

1 四边简支SC 板的静力性能

针对四边简支正方形SC 板,Sohel 等[6]、Yan等[17-18]、Leng 等[19]、窦旭强[11]开展了静力加载试验。试验中,试件水平放置于支座上,通过正方形平板在试件中心施加集中荷载。表1 列出了这些试件的基本参数。其中,ts、tc分别为钢板厚度、混凝土厚度;L为板的边长;Ls为板的跨度,C为加载板的边长;ρs为钢板含钢率;ρt为连接件含钢率;fc、Ec分别为混凝土的抗压强度、弹性模量;fy、fu、Es分别为钢板的屈服强度、极限强度、弹性模量。

除了试验研究,Bruhl 等[14]采用LS-DYNA 开展数值模拟的结果也具有一定的参考价值。表1同时列出了这些试件的基本参数。有所不同的是,荷载通过圆形区域(直径为C)施加于试件中心。

表1 试件信息Table 1 The specimen information

这些研究结果表明,SC 板的破坏均以上部钢板撕裂为标志,而破坏之前SC 板的变形模式主要有两种:以整体弯曲屈服为主导的弯曲变形模式和以局部混凝土冲切开裂为主导的冲切变形模式。以下结合试件的裂缝发展及荷载-挠度曲线进行举例说明。

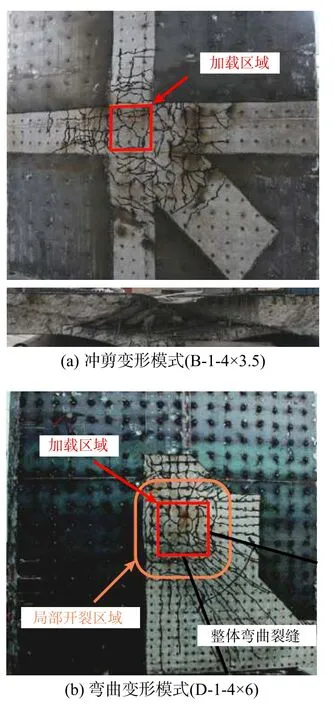

如图1 所示,Leng 等[19]在试验结束后对试件进行了剖切,并报道了两种模式的混凝土裂缝分布情况。其中,试件B-1-4×3.5 的裂缝主要集中在加载区域附近,内部混凝土发生冲切破坏,冲切破坏区域之外的变形较小;而试件D-1-4×6 的混凝土裂缝主要沿对角线方向分布,除了在加载区域附近有局部变形,试件还发生了较大的整体弯曲变形。

图1 SC 板的变形模式Fig. 1 The deformation modes of the SC slabs

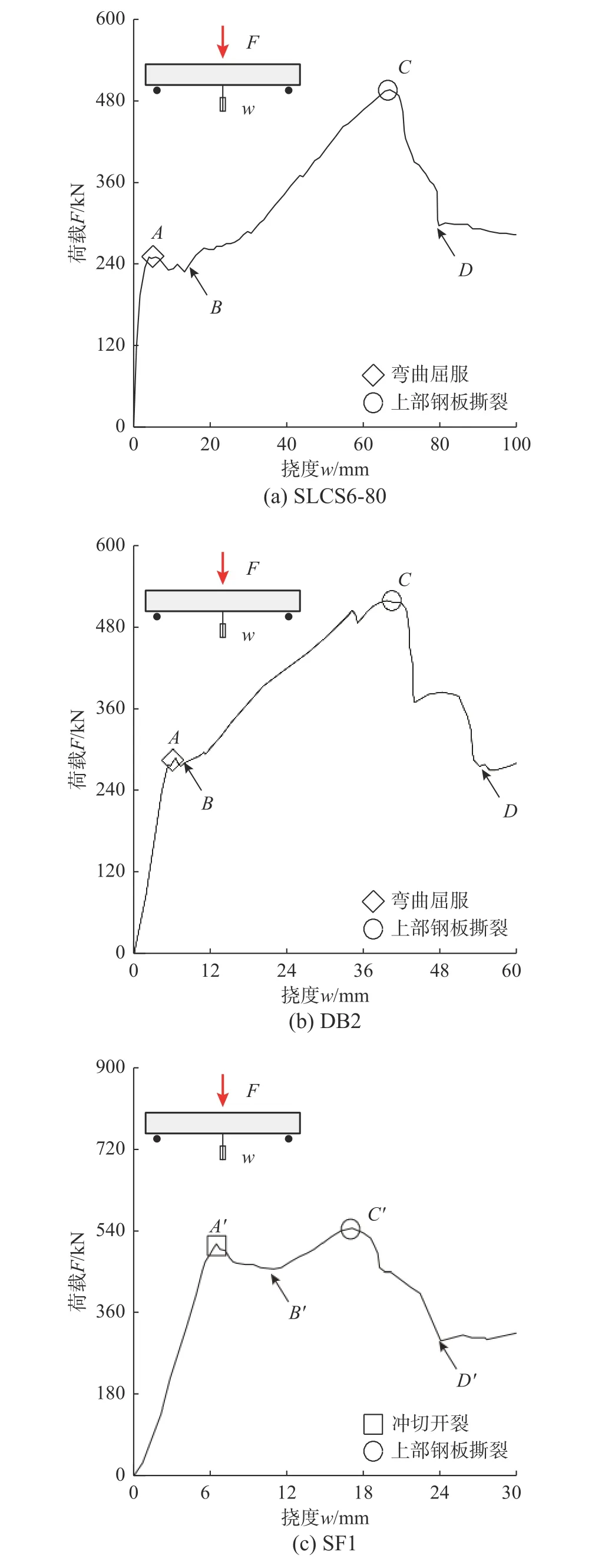

图2(a)展示了试件SLCS6-80(Sohel 等[6])的荷载-挠度(F-w)曲线。试验中发现,该试件的变形模式为典型的弯曲变形模式。在A点之前,荷载与挠度近似为线性关系。随后,试件受弯屈服并沿对角线方向形成塑性铰线,荷载在A点和B点之间基本保持不变,形成较明显的屈服平台。随着挠度继续增加,钢板的薄膜效应不断发展,且材料进入强化阶段,试件的承载力得到强化,荷载再次增加。在C点处,荷载达到试件的承载极限,随着上部钢板撕裂,荷载迅速降低。由于下部钢板和连接件仍可继续工作,荷载下降至D点后试件仍表现出一定的剩余承载力。

如图2(b)所示,Yan 等[17]测得的试件DB2 的荷载-挠度(F-w)曲线同样表现为弯曲变形模式。但是,该试件并无明显的屈服平台。造成这种现象的原因分析如下:根据板壳理论[20],当板的挠度远小于板的厚度时,可以假定板的中面无伸缩和剪切变形;但在大变形下,板的中面内将受到薄膜力的作用。由于大变形下SC 板承载力的强化效应主要由拉伸变形引起,而混凝土的抗拉强度低,可仅考虑钢板的贡献。对于钢板厚度为6 mm的试件SLCS6-80,其发生屈服时的挠度仅为4 mm,钢板中尚未产生较大的薄膜力,直到挠度达到15 mm后(约2.5 倍钢板厚度)才进入强化阶段。而对于钢板厚度为4 mm 的试件DB2,其挠度达到7 mm时发生屈服,同样在挠度约2.5 倍钢板厚度(10 mm)时进入强化阶段,因而屈服平台并不明显。

图2(c)为试件SF1(Yan 等[18])的荷载-挠度(F-w)曲线。在加载过程中,试件的核心混凝土发生冲切破坏,荷载在A′点出现突然下降。此时试件尚未屈服,因此其变形模式为冲切变形模式。由于钢板和连接件仍然完好,且在大变形下钢板的薄膜效应开始发挥作用,荷载在B′点处再次增加。在C′点处,荷载达到试件的承载极限,随着上部钢板撕裂,荷载迅速降低。在D′点,与弯曲变形模式相同,下部钢板通过连接件的拉力抵抗荷载,从而提供一定的剩余承载力。

图2 SC 板的荷载-挠度曲线Fig. 2 The load-deflection curves of the SC slabs

2 抗力函数模型

2.1 模型描述

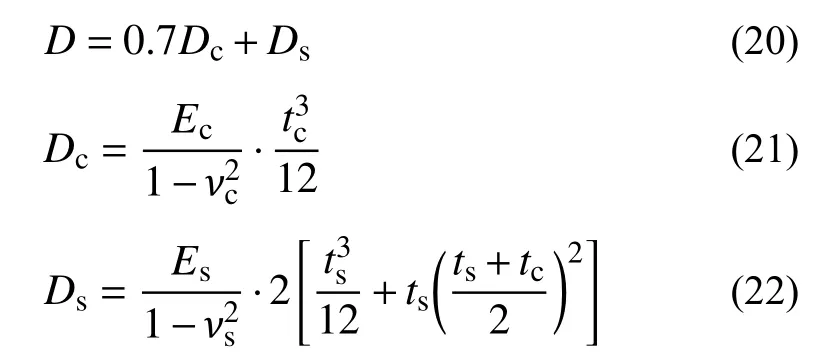

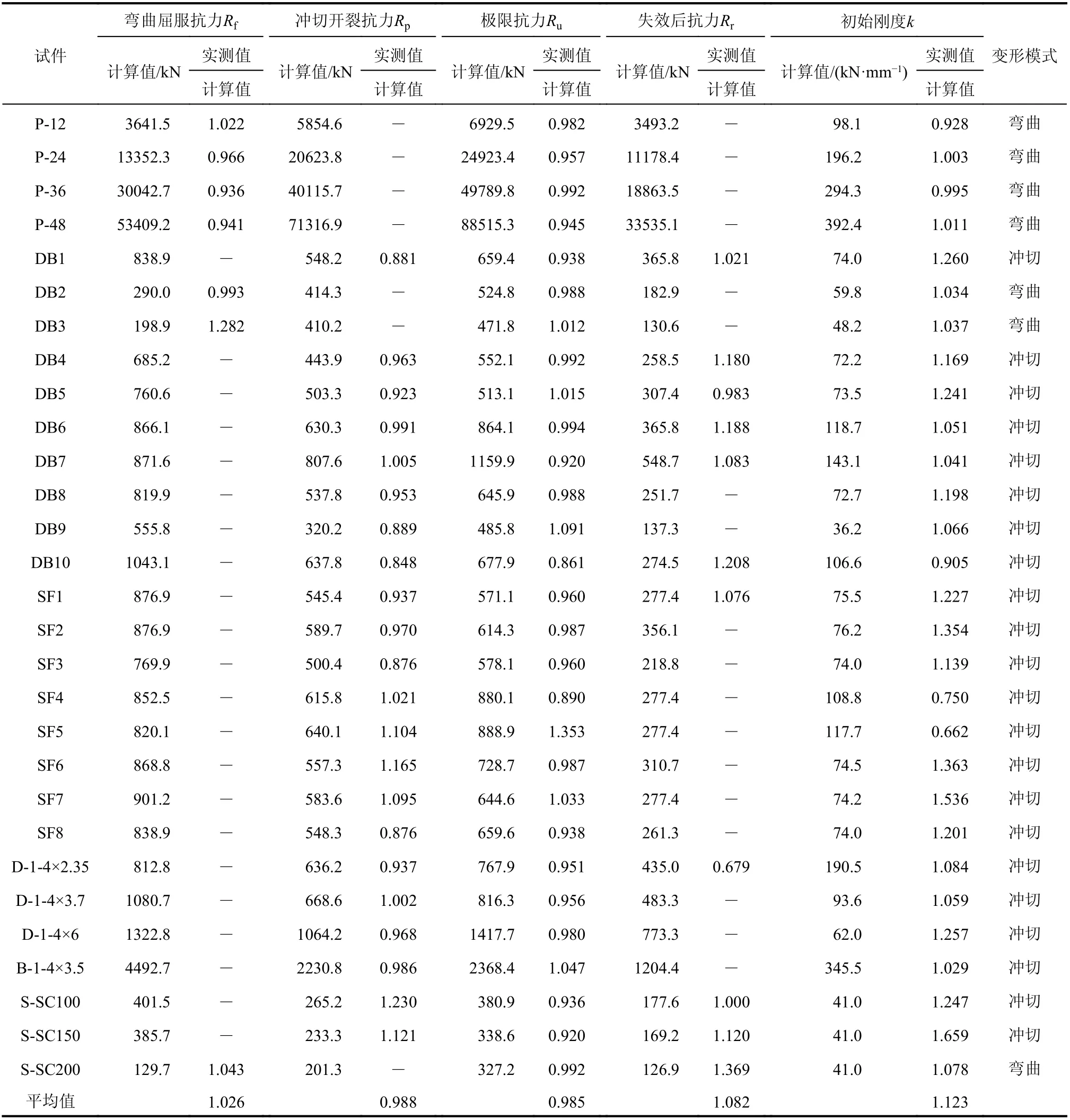

SC 板的非线性力学行为可采用如图3 所示的多折线型抗力函数模型进行描述。其中:Rf为弯曲屈服抗力;Rp为冲切开裂抗力;Ru为极限抗力;Rr为失效后抗力;νVc为混凝土冲切破坏引起的抗力损失;k为初始刚度;αh为考虑薄膜效应的刚度硬化系数;αs为考虑失效的刚度软化系数。

图3 抗力函数模型Fig. 3 The resistance function model

表1 所列变形模式为弯曲变形的试件中,Sohel等[6]的4 个试件由于含钢率较高(10.7%~13.0%),钢板的薄膜效应在挠度较大时才开始显现,荷载出现了屈服平台;而现行规范[21-22]规定的SC 板的含钢率范围为1%~6%,且试验结果表明含钢率小于7.5%的试件,荷载均未出现明显的屈服平台。因此,在描述弯曲变形模式下SC 板的抗力函数时,可不考虑屈服平台。

通过比较Rf和Rp的大小,可以判定SC 板的变形模式。例如,当Rf较小时,SC 板优先发生弯曲屈服,属于弯曲变形模式;反之,SC 板优先发生混凝土冲切开裂,属于冲切变形模式。下文将具体讨论Rf和Rp的计算方法,以及各特征点的抗力和刚度计算方法。

2.2 抗力计算方法

2.2.1 弯曲屈服抗力

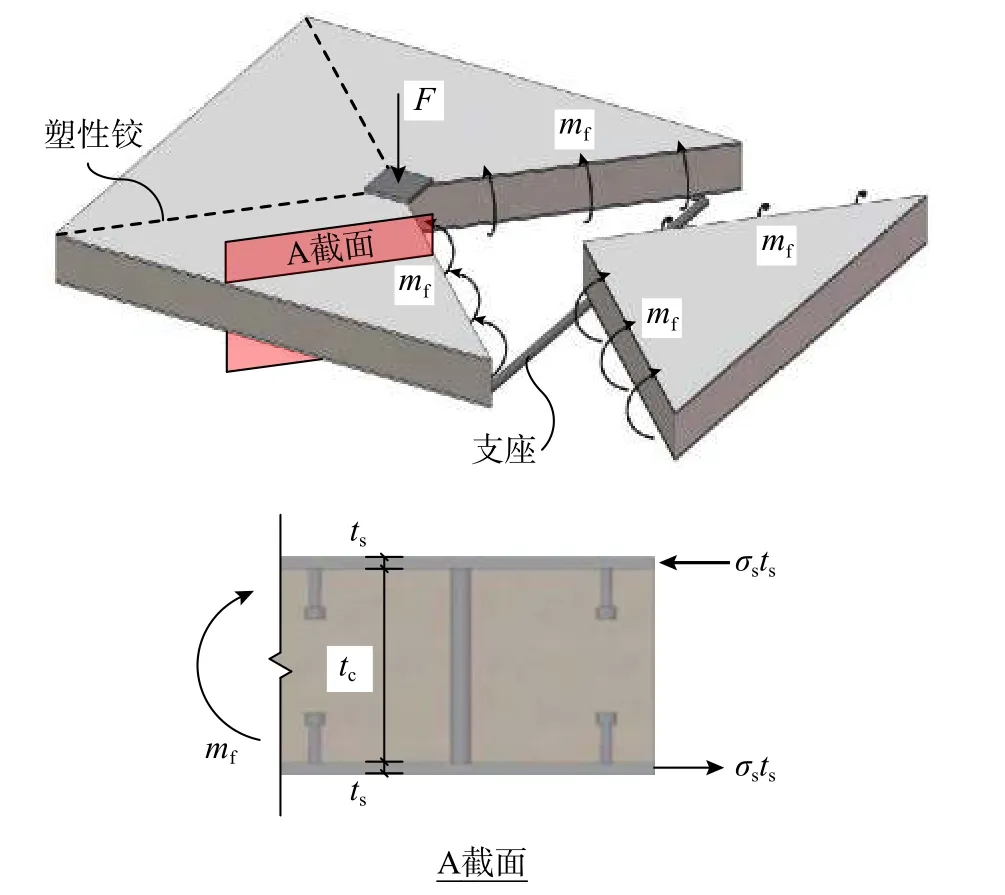

如图4 所示,在面外集中荷载F的作用下,四边简支正方形板发生弯曲屈服时沿对角线方向形成塑性铰线。根据塑性铰线理论,板的弯曲屈服抗力Rf可采用下式计算[23]:

图4 弯曲屈服抗力计算模型Fig. 4 The calculation model of the flexural yielding resistance

式中,mf是塑性铰线上单位宽度板带的屈服弯矩。

Sohel 等[6]、Yan 等[17-18,24]及Zhao 等[10]推导了单位宽度SC 板屈服弯矩的计算方法,并得出了比较一致的结论。一般情况下,SC 板的两侧钢板厚度相同,屈服时混凝土中和轴高度为零,屈服弯矩完全由两侧钢板提供:

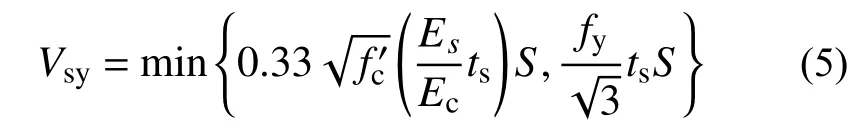

式中,σs为钢板的正应力。

SC 板的组合效应决定了屈服时钢板中的应力状态,包含以下两种情况:1)连接件(包括栓钉、对拉钢筋等)数量足够时,钢板的强度能够充分发挥,钢板的应力可达到屈服强度;2)连接件布置不足时,钢板在没有达到屈服强度之前就会发生滑移,钢板的应力由连接件的剪切承载力决定,此时应按四分之一板中连接件提供的剪力计算塑性绞线上单位宽度钢板的应力[7]。综上,钢板的正应力计算式为:

式中:n为单侧钢板上连接件的总数;Qu为单个连接件的剪切承载力(可参考欧洲规范Eurocode 4)。

2.2.2 冲切开裂抗力

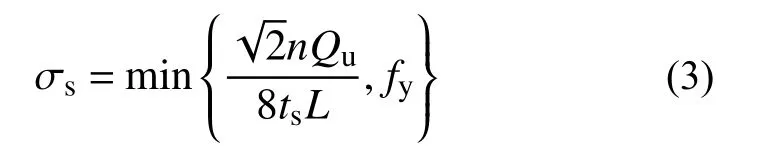

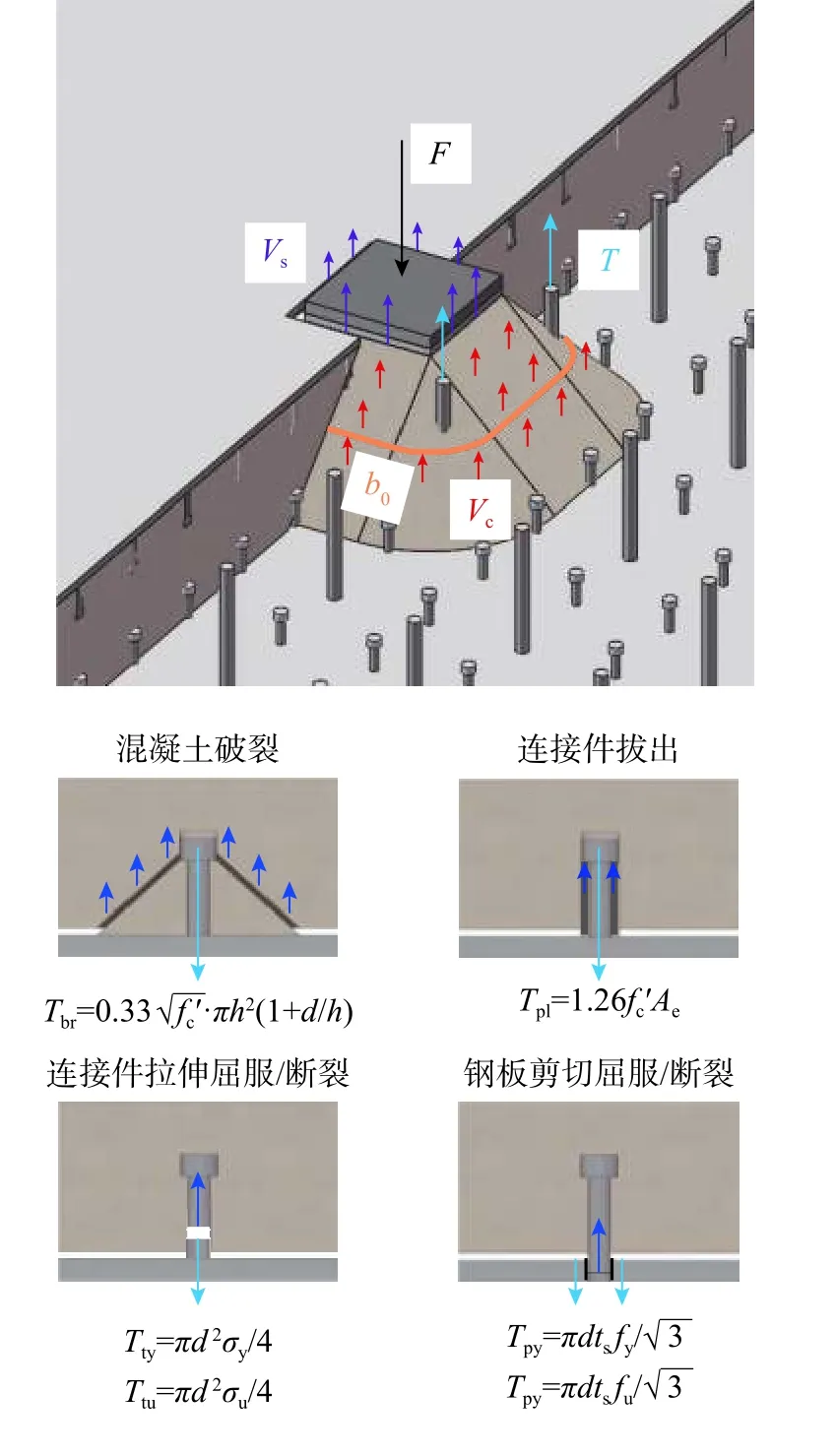

如图5 所示,面外集中荷载F由顶部钢板剪力Vs、核心混凝土剪力Vc及对拉连接件拉力T共同承担。在A′点,由于混凝土裂缝不断发展并发生破坏,钢板与对拉连接件的变形增加并进入屈服阶段。此时,顶部钢板剪力为Vsy,对拉连接件拉力为Ty。因此,SC 板的冲切开裂抗力为:

图5 冲切开裂抗力计算模型Fig. 5 The calculation model of the punching shear resistance

式中,nv为穿过混凝土破坏面的连接件数量。

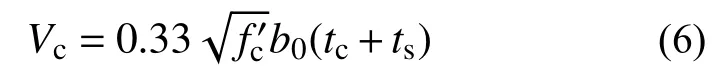

Yan 等[17-18,24]认为Vsy应取钢板的剪切屈服承载力,或具有等效厚度的混凝土板的冲切承载力之中的较小值:

式中:fc′为混凝土圆柱体抗压强度;S为加载区域周长。

核心混凝土的抗剪承载力Vc为:

式中,b0为混凝土破坏锥体在一半厚度处的周长。

一般情况下,连接件存在四种可能的失效形式,即:混凝土锥体破坏、连接件拔出、连接件断裂和钢板剪切破坏,因此连接件的拉力应取四种情况中的最小值。对于A′点,虽然连接件和钢板已发生塑性变形,但是还不足以使其直接失效,且试验中并未观察到连接件和钢板的破坏。因此,在当前受力阶段,Yan 等[17-18,24]采用材料的极限强度得出的连接件拉力偏大。本文建议采用屈服强度计算:

式中:Tbr、Tpl、Tty和Tsy分别为混凝土锥体破坏抗力,连接件拔出抗力,连接件拉伸屈服抗力和钢板剪切屈服抗力;d和h分别为连接件的直径和高度;σy是连接件的屈服强度;Ae为连接件在混凝土中锚固区域的面积。

在式(8)中,仅当使用长栓钉连接件时需要计算Tbr和Tpl,而对于对拉钢筋和J 钩形连接件等,只需计算Tty和Tsy即可确定拉力。此外,由于短栓钉几乎不会穿过混凝土破坏面,因此不考虑短栓钉的贡献。

当荷载达到Rp时,混凝土开始发生冲切破坏,SC 板的抗力下降。由于破坏裂缝是逐渐发展的,因此在B'点混凝土仍有一部分贡献。如图3(b)所示,从A′点到B′点,抗力减少vVc。其中,v为混凝土的冲切失效系数,根据现有文献中试件抗力降低值与Vc计算值之比,建议取v=0.2。

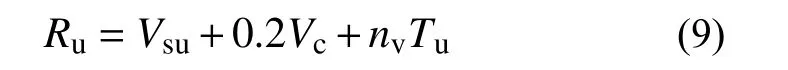

2.2.3 极限抗力

SC 板在弯曲变形模式下,混凝土裂缝主要沿对角线发展,并形成一定损伤。当荷载达到C点时,顶部钢板发生撕裂,SC 板达到极限抗力Ru。此时,Ru由钢板剪力Vsu、部分混凝土剪力(取0.2Vc)和连接件拉力Tu三部分组成:

对于发生冲切变形模式的SC 板,由于混凝土冲切锥体的裂缝不断发展,此时混凝土已不能参与承载,Ru由钢板剪力Vsu和连接件拉力Tu两部分组成:

钢板剪力和连接件拉力采用材料的极限强度计算,即:

式中:Ttu为连接件拉伸极限抗力;Tpu为钢板剪切极限抗力。

2.2.4 失效后抗力

顶部钢板失效后,荷载由连接件承担:

2.3 刚度计算方法

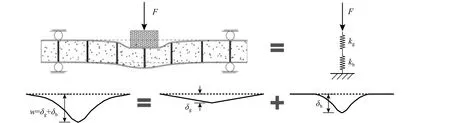

2.3.1 变形分解

SC 板在受力过程中,弯曲变形和冲切变形同时存在,当荷载达到弯曲屈服抗力(A点)或冲切开裂抗力(A′点)时,SC 板表现出明显的塑性和对应的变形模式。试验结果表明,SC 板在破坏后的变形可以分解为整体变形和局部鼓起变形[10]。分析可知,整体变形主要由弯曲变形引起,局部鼓起变形由混凝土冲切锥体作用在底部钢板上引起。而在SC 板发生明显塑性变形之前,可假设SC板的抗力R与板底中心位移w之间为线性关系:

式中,k为SC 板的初始刚度。

如图6 所示,采用串联弹簧模型描述SC 板的变形组成,记整体变形和局部鼓起变形分别为δg和δb,整体变形刚度和局部变形刚度分别为kg和kb,则:

图6 SC 板的变形分解Fig. 6 The composition of the deformation of the SC slab

由式(15)~式(17),可解出:

2.3.2 整体变形刚度

根据板壳理论[20],集中荷载作用下四边简支正方形SC 板的弹性刚度为:

式(19),D为SC 板的弯曲刚度,可按混凝土和钢板两部分叠加计算。

考虑到在A点或A′点处,混凝土已产生一定的塑性变形,因此混凝土的抗弯刚度应乘以0.7 的折减系数[21-22],即:

式中,vc、vs分别为混凝土和钢板的泊松比。

2.3.3 局部变形刚度

随着冲切变形不断发展,最终将形成混凝土破坏锥体,并将荷载传递至底部钢板,使其发生局部鼓起变形。当SC 板中未布置对拉型连接件时,假设局部范围内钢板中的应力达到屈服强度fy,钢板产生变形的区域与受到荷载作用的区域大小相同,则局部鼓起变形刚度为[7]:

当SC 板中布置了对拉型连接件时,钢板的局部鼓起变形减小,刚度有所提高。由于不能确定此时连接件是否发生屈服,因此在式(23)中引入1/10 的整体刚度和考虑连接件数量的组合作用调整系数β[10],即:

2.3.4 硬化刚度和软化刚度

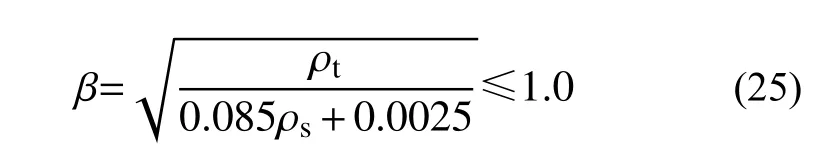

由于钢板的薄膜效应,SC 板在大变形下的力学行为表现出明显的强化效应。为研究强化刚度与初始刚度之间的关联,图7(a)绘制了现有研究结果的散点图。可以发现,强化段切线刚度与初始刚度基本呈线性关系,可采用考虑薄膜效应的刚度硬化系数αh进行描述,αh取强化段切线刚度与初始刚度比值的平均值,即αh=0.15。

图7 硬化刚度和软化刚度Fig. 7 The Hardening stiffness and the softening stiffness

当SC 板发生失效后,抗力逐渐下降,采用考虑失效的刚度软化系数αs描述软化段切线刚度与初始刚度之间的关系。根据图7(b)所示的现有研究结果散点,可取αs=0.3。

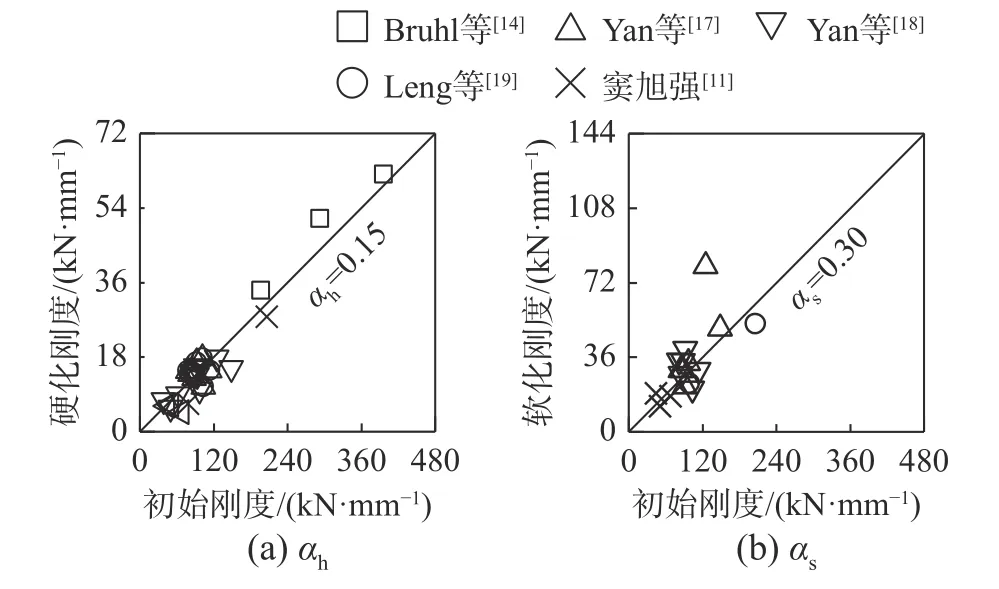

3 模型验证

根据Bruhl 等[14]报道的4 片SC 板的数值模拟结果,以及Yan 等[17-18]、Leng 等[19]和窦旭强[11]报道的25 片SC 板的试验结果,开展抗力函数模型的验证。表2 和图8 给出了29 个试件的计算结果与实测结果的对比,Rf、Rp、Ru、Rr和k的实测值与计算值之比的平均值分别为1.026、0.988、0.985、1.082 和1.123,可见模型能够较准确地预测SC 板的抗力和刚度。

图8 抗力和刚度的计算值与实测值的对比Fig. 8 The comparison of the calculated and measured values of the resistance and stiffness

表2 计算值与实测值的对比Table 2 The comparison of the calculated values and the measured values

图9 列举了部分试件的荷载-挠度曲线和抗力函数模型的对比。由图可知,抗力函数模型能够很好地预测试件的变形模式和力学行为。验证过程中,虽然选取了不同批次的试件,但是验证结果表现出较好的一致性,表明模型具有较强的适用性。

图9 荷载-挠度曲线的计算值与实测值的对比Fig. 9 The comparison of the calculated and measured values of the load-deflection curve

4 参数分析

本文参考AP1000 核电站SC 结构模块及相关设计规范[21-22],设计了5 组SC 板试件。其中,标准试件平面尺寸为1500 mm×1500 mm,双向跨度为1350 mm,加载板尺寸为200 mm×200 mm,钢板、混凝土厚度分别为3 mm、150 mm(含钢率为4%);对拉连接件采用 12@150,栓钉采用4@75;钢板和连接件的屈服强度为300 MPa,强屈比为1.4,混凝土的轴心抗压强度为40 MPa。

通过变化各组试件的含钢率、钢板强度、混凝土强度、连接件布置等参数,研究抗力、刚度、变形模式的变化规律,为SC 板的设计提供依据。

4.1 含钢率的影响

我国《核电站钢板混凝土结构技术标准》[21]第4.2.1 条规定的双侧钢板含钢率应在1%~6%。为尽可能覆盖更多情况,本组试件保持混凝土厚度不变,选取厚度为0.5 mm~6 mm 的钢板,含钢率ρs的变化范围为0.7%~8%。

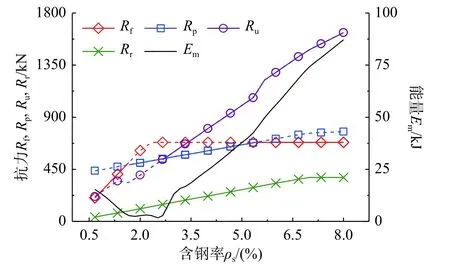

图10 给出了弯曲屈服抗力Rf、冲切开裂抗力Rp、极限抗力Ru、失效后抗力Rr和加载至极限抗力时消耗的能量Em随含钢率变化的关系曲线。由图可知,对于弯曲屈服抗力Rf,当含钢率低于2.3%时,连接件组合作用能够完全发挥,钢板可以达到屈服强度,Rf随含钢率增大而线性增大;而当含钢率超过2.3%后,钢板的正应力受连接件剪力控制,Rf保持不变。

图10 含钢率对抗力和耗能的影响Fig. 10 The influence of the steel ratio on the resistances and energy dissipation

根据式(4),冲切开裂抗力Rp由顶部钢板剪力Vsy、混凝土剪力Vc和穿过开裂面的对拉连接件的拉力nvTy三部分组成,其中Vsy、Ty会受到含钢率变化的影响。当含钢率低于6.5%时,连接件的拉力Ty受与之相连钢板的剪切屈服抗力Tpy的控制(连接件尚不能充分发挥强度),Rp随含钢率的增大而线性增大;当含钢率超过6.5%时,连接件的拉力Ty受自身抗拉强度控制,不再受到含钢率变化的影响,Rp变化的速度放缓。

相似地,极限抗力Ru和失效后抗力Rr具有相同的变化规律,但由于变形模式的改变,Ru的变化规律呈非线性。当含钢率低于2.7%时,由于钢板较薄,提供的剪力较小,混凝土冲切开裂后钢板可能立即撕裂,因此当计算的Ru小于Rp时,应取Ru等于Rp。

根据Rf和Rp的大小判断SC 板的变形模式,可以发现当含钢率小于1.6%时,变形模式为钢板屈服的弯曲变形模式;当含钢率为1.6%~5.3%时,变形模式为冲切变形模式;当含钢率大于5.3%时,变形模式为连接件组合作用控制的弯曲变形模式。

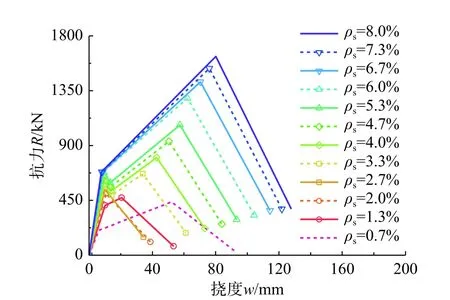

图11 给出了不同含钢率试件的抗力函数。由图可知,随含钢率的增大,试件的初始刚度逐渐增大。当含钢率小于3%时,连接件剪力能够提供足够的组合作用,由式(25)计算的组合作用调整系数为1.0,SC 板的初始刚度随含钢率的增大而线性增大;当含钢率超过3%后,连接件提供的组合作用相对不足,组合作用调整系数逐渐降低,初始刚度增加的速度变慢。在刚度增大的过程中,试件破坏时的脆性更加明显。

图11 不同含钢率试件的抗力函数Fig. 11 The resistance function of the specimens with different steel ratios

根据抗力函数曲线包围的面积可以计算试件加载至极限抗力时消耗的能量Em。图10 给出了试件耗能与含钢率之间的关系曲线。由图可知,随含钢率的增大,试件耗能先减小后增大。当含钢率小于3%时,发生弯曲变形的试件耗能从15 kJ减小至3 kJ,而发生冲切变形的试件一开裂即破坏,耗能仅为2.7 kJ。当含钢率超过3%后,试件的极限抗力显著增加,耗能能力迅速提高,含钢率达到8%时试件的耗能可达82 kJ。

4.2 钢板强度的影响

本组保持其他参数不变,钢板屈服强度fy的变化范围为160 MPa~560 MPa。

由图12 可知,钢板强度对弯曲屈服抗力Rf的影响很小。由于连接件布置不足,当钢板的强度超过180 MPa 时,钢板的正应力均不能达到屈服强度。对于冲切开裂抗力Rp,根据计算过程可知,钢板剪力Vsy受混凝土开裂控制,钢板的剪应力未达到屈服强度,因此随钢板强度的增加,仅连接件拉力有所增加,Rp增长幅度有限。

图12 钢板强度对抗力和耗能的影响Fig. 12 The influence of the steel plate strength on the resistances and energy dissipation

钢板强度的提高对极限抗力Ru的影响较大。当钢板强度低于250 MPa 时,混凝土一开裂钢板即发生破坏。随钢板强度的提高,试件的极限抗力显著增大。从图13 不同钢板强度的试件的抗力函数也可发现,随钢板强度的提高,试件加载至极限抗力时消耗的能量Em从2.5 kJ 增加至94 kJ,耗能能力显著增加。

4.3 混凝土强度的影响

本组保持其他参数不变,混凝土轴心抗压强度fc的变化范围为30 MPa~80 MPa。

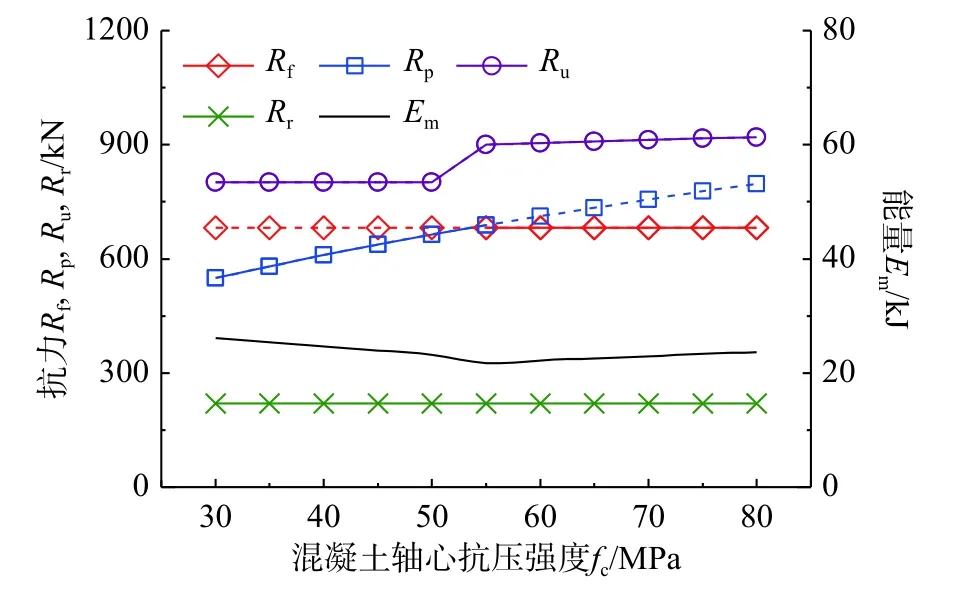

由图14 可知,随着混凝土强度的提高,弯曲屈服抗力Rf保持不变,冲切开裂抗力Rp增大,试件的变形模式由冲切变形模式转化为弯曲变形模式。

图14 混凝土强度对抗力和耗能的影响Fig. 14 The influence of the concrete strength on the resistances and energy dissipation

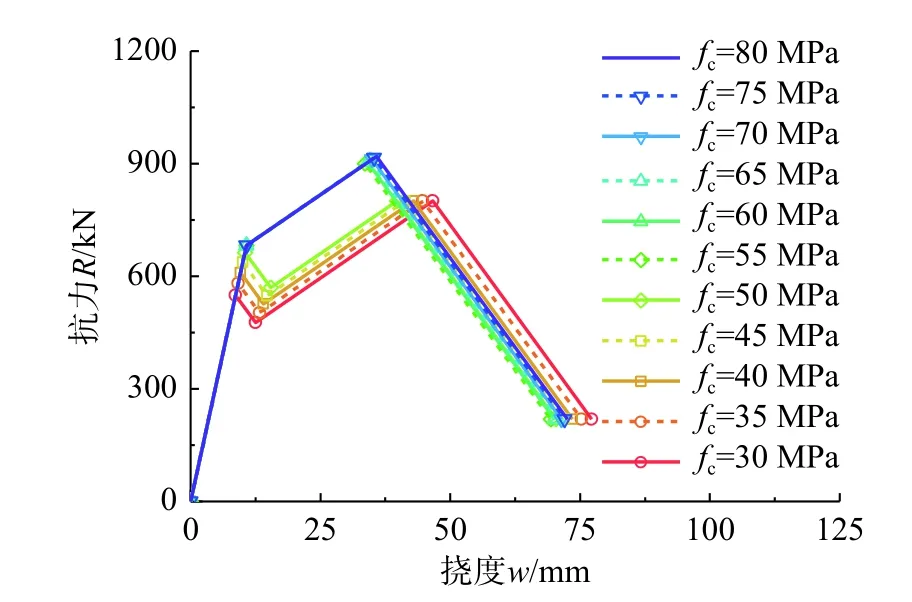

根据图15 所示的抗力函数曲线可知,各试件的初始刚度完全相同,加载至极限抗力时消耗的能量Em随混凝土强度的提高先减小(26 kJ 变化至22 kJ)后增大(22 kJ 变化至24 kJ),变化幅度不大。

图15 不同混凝土强度试件的抗力函数Fig. 15 The resistance function of the specimens with different concrete strengths

4.4 对拉连接件直径的影响

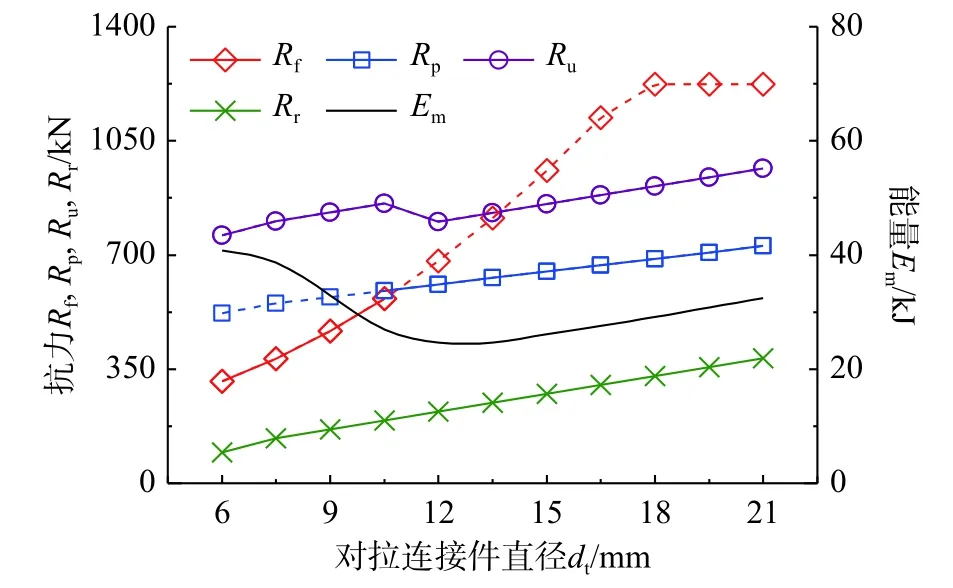

现有文献中,与本研究尺寸相近的试件大多采用了10 mm~14 mm 直径的对拉连接件。本组保持其他参数不变,对拉连接件直径dt的变化范围为6 mm~21 mm。

由图16 可知,随连接件直径的增大,试件的各项抗力均增大,其中弯曲屈服抗力Rf增加最快。但是,当连接件直径超过18 mm 后,钢板的正应力由钢板屈服强度控制,Rf不再增加。

图16 对拉连接件直径对抗力和耗能的影响Fig. 16 The influence of the tie bar diameter on the resistances and energy dissipation

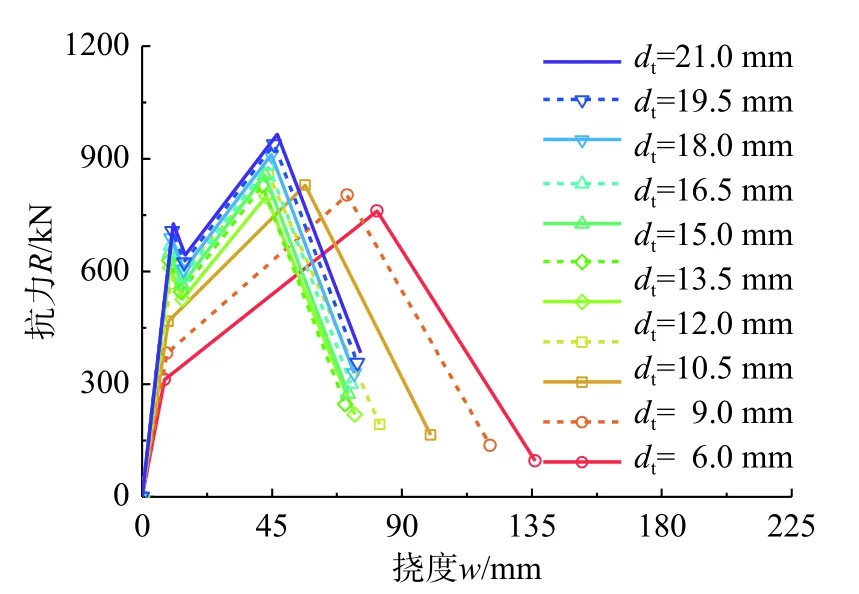

结合图17 可知,当连接件直径超过10.5 mm时,试件的变形模式由弯曲变形模式转化为冲切变形模式。对于弯曲变形模式,随连接件直径的增大,试件的组合作用加强,刚度增大,同时延性降低,加载至极限抗力时消耗的能量Em从41 kJ减小至26 kJ。对于冲切变形模式,随连接件直径的增大,试件的抗力增大,Em从26 kJ 增大到32 kJ。

图17 不同对拉连接件直径试件的抗力函数Fig. 17 The resistance function of the specimens with different tie bar diameters

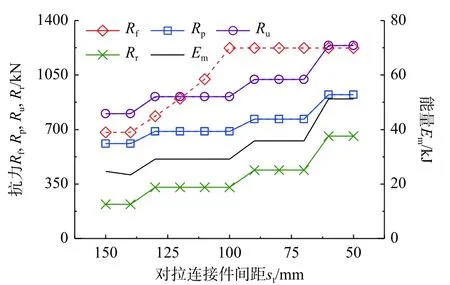

4.5 对拉连接件间距的影响

对拉连接件的间距不宜大于板厚,同时也不宜过密。本组保持其他参数不变,对拉连接件间距st的变化范围为50 mm~150 mm。

由图18 可知,随对拉连接件间距的减小,试件的各项抗力均增大。由于穿过混凝土开裂面的对拉连接件数量与连接件间距之间的关系并不是连续变化的,因此冲切开裂抗力Rp、极限抗力Ru和失效后抗力Rr与连接件间距之间呈非线性关系。当连接件间距小于100 mm 时,钢板的正应力由钢板的屈服强度控制,弯曲屈服抗力Rf不再增加。

图18 对拉连接件间距对抗力和耗能的影响Fig. 18 The influence of the tie bar spacing on the resistances and energy dissipation

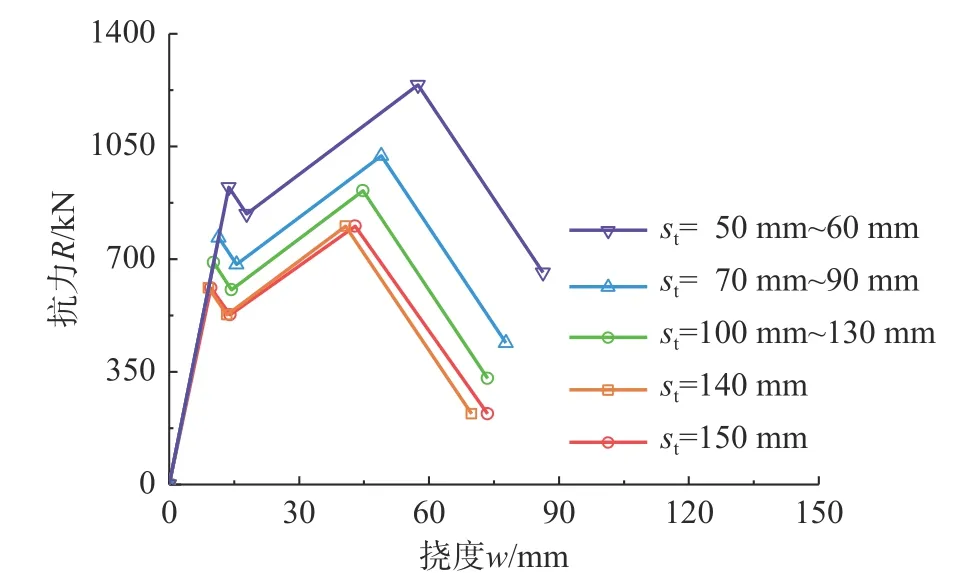

结合图19 可知,所有试件均为冲切变形模式,试件的耗能能力随连接件间距加密而变强(加载至极限抗力时消耗的能量Em由25 kJ 变化至51 kJ)。

图19 不同对拉连接件间距试件的抗力函数Fig. 19 The resistance function of the specimens with different tie bar spacings

5 结论

本文针对集中荷载作用下四边简支SC 板的力学性能开展了理论研究,通过归纳总结现有试验结果,将SC 板的变形模式分为弯曲变形模式和冲切变形模式,推导了弯曲屈服抗力、冲切开裂抗力、极限抗力、失效后抗力、整体变形刚度和局部变形刚度的计算式,提出了描述两种变形模式下SC 板受力全过程的抗力函数模型,并根据现有试验结果验证了模型的准确性和适用性。

基于验证的模型开展了参数分析研究,结果表明对SC 板的极限抗力和耗能能力影响较大的因素是钢板强度和含钢率,其次是连接件布置,而混凝土强度的影响很小。对于标准试件,钢板强度增加87%,耗能提高272%;含钢率增加100%,耗能提高248%;连接件直径增加75%,耗能提高28%;连接件加密(数量增加938%),耗能提高104%;混凝土强度提高100%,耗能基本不变。

不同的设计参数可能导致不同的变形模式和破坏顺序,设计中应针对不同的需求对设计参数加以优化。当需要保证构件正常使用的承载能力和变形能力时,应适当限制含钢率和钢板强度,并加强连接件布置保证组合作用;当需要充分发挥塑性以应对偶然冲击爆炸作用时,则应优先使用强度较高、厚度较大的钢板以提高极限抗力和耗能能力。