高温后高强Q690 钢材循环加载试验及本构模型研究

胡婉颖,余玉洁,田沛丰,聂熙哲,丁发兴,余志武

(中南大学土木工程学院,湖南,长沙 410075)

钢结构因其较高的强度可有效减小构件尺寸和结构自重,在超高层以及大跨度空间结构等各类建筑中应用较为普遍。尤其是高强钢的冶炼技术日趋成熟,使用时可进一步降低结构构件尺寸并减少材料用量。但钢材的耐火性能较差,在火灾高温下其强度等力学性能会得到明显降低。因此,国内外众多学者对其高温下性能进行了大量的试验研究,研究内容主要包括钢材在高温下抗拉强度、屈服强度、弹性模量、延伸率及本构模型等性能变化[1-3]。而超高层以及大跨度钢结构建筑中钢构件防火要求通常较高,因此大部分火灾事故中整体结构的倒塌概率较低。但此时需要对过火后构件进行残余性能评估以针对性的进行修复和再利用。而科学评估火灾后钢构件的残余性能则首先需明确钢材在经历火灾高温过程中的材性变化,以及高温后的残余材料性能。因此近年来,国内外对于高强钢过火冷却后残余力学性能也有一定的研究。强旭红等[4]对于S460 和S690高强钢进行了高温和自然冷却处理以模拟受火过程,并对高温冷却后的高强钢开展拉伸试验以测定其残余力学性能,之后又对S960 钢材开展类似过火后残余性能试验研究[5]。结果表明,当过火温度高于600 ℃时,高强钢钢材残余强度会随着过火温度的升高而显著降低,且高强钢火灾后力学性能退化较普通钢明显。李国强等[6]和王卫永等[7]均研究了高温后Q690 钢材在自然冷却和浸水冷却条件下的残余性能,发现自然冷却后Q690 钢强度降低且伸长率增大,浸水冷却后强度增大且伸长率减少。之后王卫永等[8]又对过火自然冷却和浸水冷却后Q960 超高强钢材开展残余静力性能试验研究,并根据试验结果拟合了Q960 钢高温后力学性能指标随过火温度的拟合公式。余玉洁等[9]综合对比了不同强度等级钢材过火后性能退化趋势,发现高温后空冷过程中钢材亚铁晶格尺寸增大,从而抵消冶炼淬火中晶粒细化所产生的强度提升效应,因此高强钢过火后强度削弱效应较普通钢明显。

但已有的火灾后钢材残余性能研究均仅关注钢材在高温下及高温后的静力性能。而对于高温后钢材在往复荷载作用下的滞回能力以及与抗震性能相关的低周滞回能力鲜有研究。已有研究表明,钢材在经历循环荷载作用时其强度发展规律与单调拉伸加载时强度发展趋势不同[10-14]。随着循环加载历程、加载模式和加载幅度的不同,钢材将表现出不同的循环强化或循环弱化效应。

为研究经历火灾后高强钢材的残余抗震性能,本文对于经历高温处理和不同方式冷却后的国产Q690 钢材进行单调拉伸试验和循环加载试验,研究过火后钢材的滞回性能、强度发展模式、刚度变化和耗能能力等。并基于试验结果标定Q690 过火后钢材的循环荷载本构参数,研究结果可为过火后钢结构残余抗震性能分析提供基础数据。

1 试验概况

1.1 试件设计

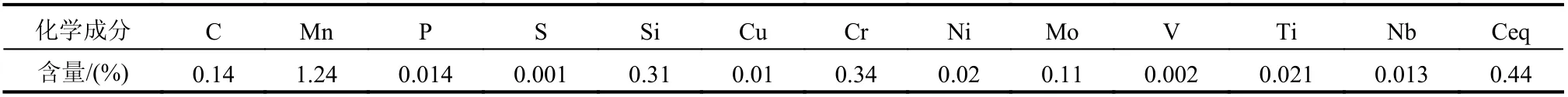

试验研究所采用的Q690 钢材由武钢生产,该批次钢材的化学成分如表1 所示。单调拉伸试件和循环加载试件均从同一块钢板中裁切,且试件长度方向沿钢板轧制方向。本研究包括过火前后钢材的单调拉伸和循环荷载试验,因此试验中设计2 种试件尺寸,如图1 所示。试件厚度为16 mm,宽度为15 mm。单调拉伸试件中平行段长度为90 mm,引伸计标距为50 mm,拉量程为25 mm。循环加载试验中为避免试件试验段失稳,中间平行段为30 mm,选用拉压引伸计标距为25 mm,正负向量程为12.5 mm(±50%)。

表1 Q690 钢材化学成本表Table 1 Chemical composition of tested Q690 steel

图1 试件尺寸 /mmFig. 1 Dimensions of tested specimens

1.2 试验流程

试验中首先将Q690 试件进行高温处理并冷却至室温,之后对于不同热处理模式试件进行单调拉伸或循环荷载试验。过火高温处理均采用小型高温电阻炉进行,如图2(a)所示,试验温度共包括20 ℃(常温,不处理)、500 ℃、600 ℃、700 ℃、800 ℃、900 ℃、1000 ℃。升温速率设为10 ℃/min,当试件达到指定温度后恒温15 min,之后以不同方式冷却至常温。考虑实际火灾中存在的自然冷却和消防喷水冷却,试验中采用电阻炉开门自然冷却和浸水冷却两种不同方式。

图2 试验装置及设备Fig. 2 Experimental setup and equipment

试件冷却至常温后首先观察试件外观变化,对于试件平行段进行打磨以去除高温及冷却过程中试件外表所产生的低强度碳化层,并量测测试段实际截面尺寸以用于后续应力计算。对于过火后钢材其单调拉伸试验采用60 t 拉伸试验机(REGER)中进行(图2(b)),循环荷载试验在50 t拉压扭复合万能疲劳试验机器(INSTRON 8803)上进行(图2(c))。循环加载过程采用应变控制,考虑到Q690 钢材在自然冷却和水冷后不同的强度变化趋势,共采用2 种应变幅度和2 种加载制度,如图3 所示。

图3 循环加载制度Fig. 3 Cyclic loading protocols

高温冷却后钢材的强度计算采用经表面磨光后的实际截面尺寸计算,并将得到的工程应力、应变转换为真实应力、应变以用于后续残余力学性能分析与对比。单调拉伸试验中,每种处理模式均取3 根试件进行测试,并选取其中更为接近的两组数据均值作为单调拉伸结果。每种高温处理模式在各循环加载制度下均取1 根试件进行试验。每种处理模式选取了两种循环加载制度以综合对比分析,因此试验结果也具备一定代表性。

2 试验结果分析

2.1 单调拉伸性能

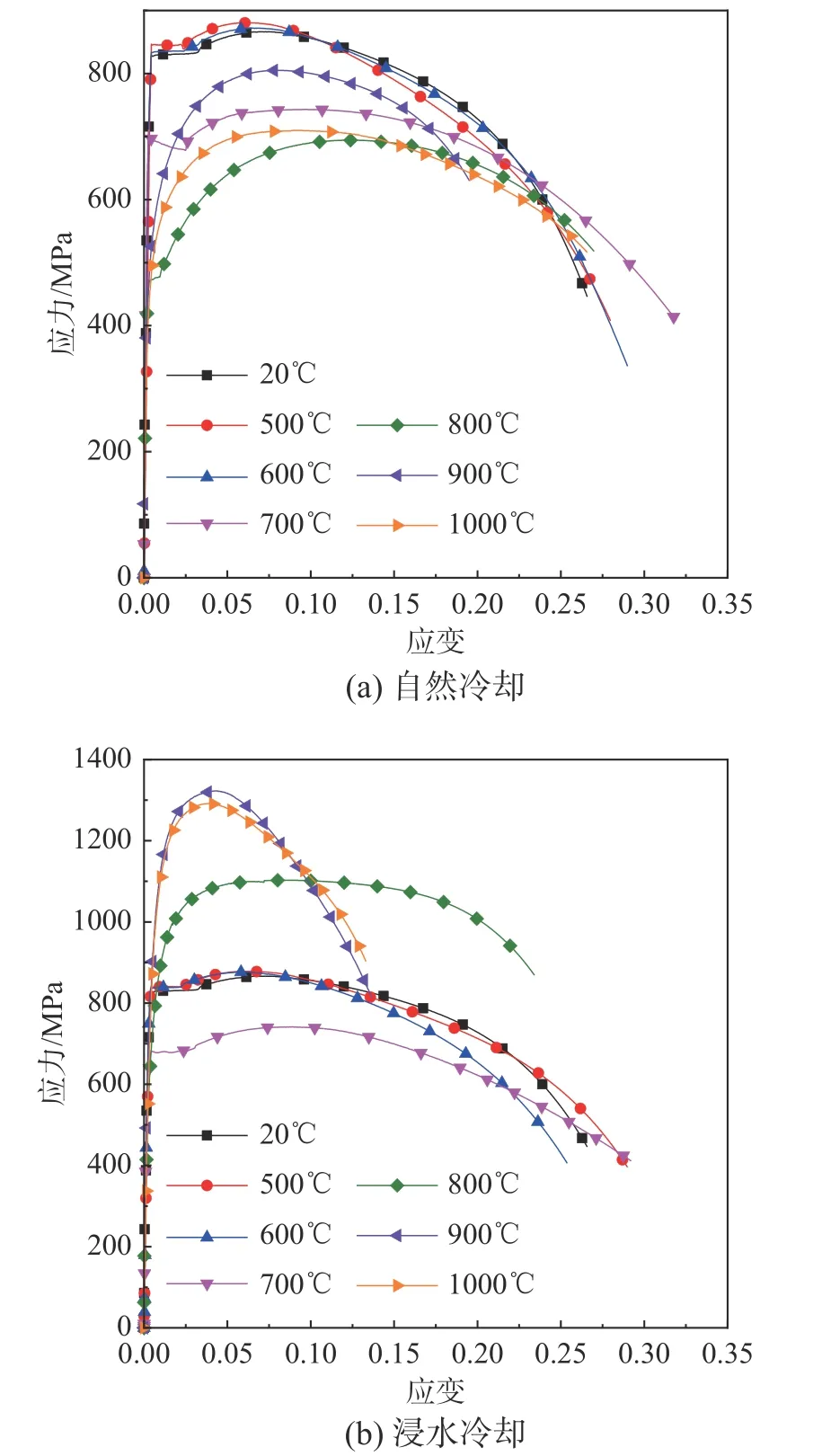

高温后高强Q690 钢材其单调拉伸试验中试件均出现明显颈缩现象,表现出延性断裂模式。图4所示为自然冷却和浸水冷却下高温后Q690 钢材单调拉伸结果。当经历温度不高于600 ℃时,在自然冷却和浸水冷却模式下,高温后Q690 钢材单调拉伸性能基本与常温未处理钢材类似,钢材表现出一定的屈服平台,且屈服后强化段较短,达到极限强度后强度下降段较长。

图4 高温后Q690 钢材单调拉伸结果Fig. 4 Monotonic tensile loading results of postfire Q690 steel

当经历温度高于600 ℃时,自然冷却试件和浸水冷却试件表现出不同的性能变化。自然冷却下,随着过火温度的升高钢材屈服强度整体表现出降低的趋势。当经历1000 ℃高温后,Q690 钢材屈服强度和极限强度仅为未过火时的48%和82%。且当过火温度为700 ℃时,高温后Q690 钢材仍表现出屈服平台效应。当过火温度高于700 ℃时,屈服平台消失,且屈服后强化段变长,极限强度对应应变增大。极限强度变化表现出一定的离散性,但均低呈现降低趋势。

当极限温度高于600 ℃且浸水冷却下,过火后钢材屈服和极限强度整体表现出先降低再升高的趋势。当Q690 钢材在1000 ℃高温浸水冷却后,钢材屈服强度和极限强度强化至未过火时的1.2 倍和1.5 倍。过火温度高于700 ℃时,屈服平台消失,钢材强化段变短,承载力下降段提前,且钢材极限断裂应变及延性逐渐降低。

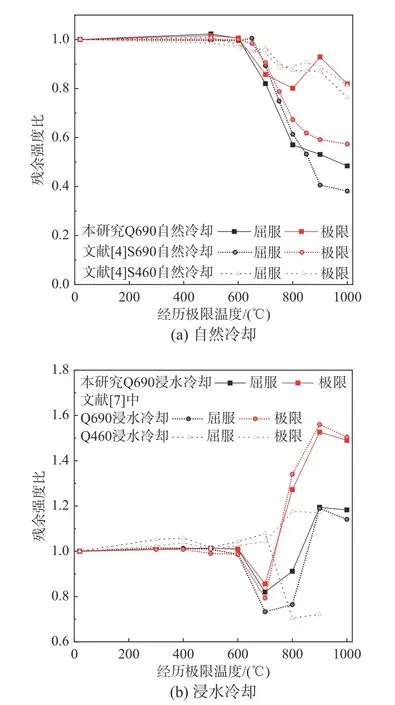

将试验所得过火后钢材的残余强度比(过火后钢材的残余屈服或极限强度与相应未过火状态时对应强度的比值)与文献中不同强度等级的高强钢材高温后性能进行对比(图 5)。为更具有对比性,分别选取同一学者对于不同强度等级同批次试验数据进行对比[4,9]。由图可见,试验中所得到的火灾后Q690 高强钢单调拉伸强度变化趋势和幅度与文献研究类似。相较于Q460 高强钢,自然冷却和浸水冷却下屈服强度和极限强度受极限温度影响更为显著。

图5 不同强度等级高强钢过火后强度对比Fig. 5 Postfire strength comparisons of different grade high strength steels

2.2 循环荷载试验结果

高温后Q690 钢材在循环荷载下其初始强度及循环强度发展受过火温度影响表现出与单调拉伸性能变化规律类似。即在过火温度不高于600 ℃时,高温后Q690 钢材滞回性能与常温下未处理钢材类似。当过火温度高于700 ℃时,在自然冷却下,高温后Q690 钢材其初始强度水平随过火温度升高而降低,且在循环荷载作用下其滞回强度水平也呈现随过火温度升高而降低趋势。在浸水冷却下,高温后Q690 钢材其初始强度和滞回强度随极限温度的升高而提升,且在900 ℃~1000 ℃高温冷却后,其滞回强度增长速率变快。

图6 所示为部分高温后Q690 钢材循环应力-应变结果与单调拉伸试验结果对比,由于20 ℃、500 ℃、600 ℃过火后钢材残余性能相近,因此选用500 ℃温度组代表未过火及低温过火情况的性能。选用1000 ℃过火温度组进行对比以代表经高温且不同方式冷却后钢材的性能变化。对于未过火以及低温过火下Q690 钢材(图6中自然冷却和浸水冷却下SF-500 ℃、JT-500 ℃试验组),其在循环荷载下表现出循环软化效应,即在经历一定循环荷载作用后钢材强度逐步下降,使得其滞回强度低于钢材初始强度。而在自然冷却下,高温过火后(高于600 ℃)Q690 钢材其初始屈服强度下降,且在循环荷载作用下,过火后钢材表现出循环强化效应。即随着加载应变增大以及加载循环次数增多钢材强度整体呈现升高的趋势。在浸水冷却下,高温过火后Q690 钢也表现为循环强化效应。自然冷却和浸水冷却下高温后Q690 钢的滞回强度发展表现出与单调拉伸强度发展相近的趋势。

图6 高温后Q690 钢材代表性循环应力-应变结果Fig. 6 Typical cyclic stress-strain curves of postfire Q690 steel

2.3 滞回强度特征

为更直观了解过火后Q690 钢在循环荷载作用下其滞回强度发展特征以及滞回强度受过火温度的影响,提取各圈加载时的最大和最小应力,以及所对应的加载应变情况汇总于图7。由图可见,在循环荷载作用下,常温未过火Q690 钢在循环荷载作用下表现出应变强化和较为明显的循环软化效应。应变强化现象即随着应变幅的增大,钢材强度升高,随着应变幅的减少,钢材强度下降。但在相同应变幅加载下,随着加载圈数的增多,钢材最大应力逐渐下降,且在各应变幅的前两圈,循环软化效应较为明显。

当过火温度不高于600 ℃时,在两种冷却方式下,过火后Q690 钢其滞回强度发展趋势以及应力水平均与未过火钢基本相同。当过火温度为700 ℃时,两种冷却方式下,过火后Q690 钢材其滞回强度发展规律仍表现为应变强化和循环软化效应,但整体滞回强度水平较未过火钢有所下降。

当过火温度高于700 ℃且自然冷却下,钢材初始屈服强度下降明显,但在循环荷载作用下,过火后Q690 钢表现为更为显著的应变强化和循环硬化效应。即随着应变幅的增大,过火后钢材滞回强度提升幅度较相同加载模式下未过火钢材增大。且在相同应变幅下,随着加载圈数的增加,钢材滞回强度转变成基本维持(不再下降)或小幅增大的趋势。如图7(a)、图7(b)中1000 ℃自然冷却试验组,过火后Q690 钢循环拉伸时其表现为循环强化效应,在循环压缩时,虽仍表现出一定的循环软化效应,但软化速率较未过火Q690 钢减小,在循环加载后期基本上强度维持不变(SF1 及JT1 中第20 圈之后)。综合来看,火灾高温且自然冷却模式下,过火后Q690 钢其初始屈服强度会显著降低,但在循环荷载作用下,所削弱的强度会部分恢复,因此过火后Q690 钢构件仍可具有一定的残余抗震性能。

而当过火温度高于700 ℃且浸水冷却下,钢材滞回强度也表现出不同的发展规律,即随着过火温度的提高,钢材初始屈服强度提升,且钢材的应变强化速率增大。未过火钢的循环软化效应逐渐减小,且在循环荷载加载初期转变成循环强化现象。如图7(c)、图7(d)中900 ℃和1000 ℃试验组中前15 圈加载中,过火后Q690 钢材表现出显著的应变强化效应以及轻微的循环强化现象。该滞回强度变化趋势使得经高温且水冷后钢材其静力强度和滞回强度均显著提升。

图7 高温后Q690 钢滞回强度变化Fig. 7 Strength response variations of postfire Q690 steel under cyclic loads

2.4 弹性模量变化

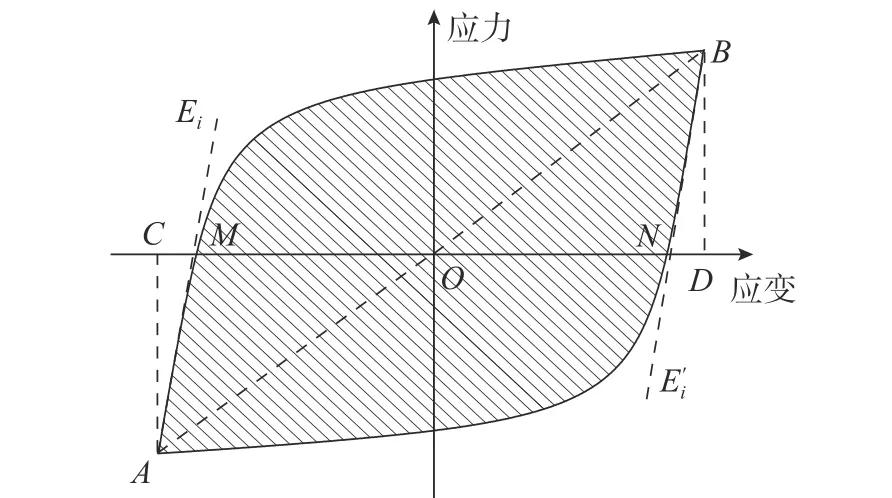

钢材在循环荷载作用下,包辛格效应及循环荷载下的塑性损伤会导致钢材弹性模量在循环荷载下发生一定变化。因此对于过火前后Q690 钢材提取其循环拉压作用下的弹性模量并进行对比。弹性模量提取方式如图8 所示,初始拉伸加载(正向加载)时钢材弹性模量为E0。之后在各圈循环中,钢材会经历正向受拉阶段弹性卸载-反向压缩加载-受压阶段弹性卸载-正向受拉加载的过程,其中在正向卸载Ei′中以及再加载阶段Ei均会出现弹性段。

图8 循环荷载下滞回特性及关键性能指标Fig. 8 Representative hysteretic loop and key mechanical index

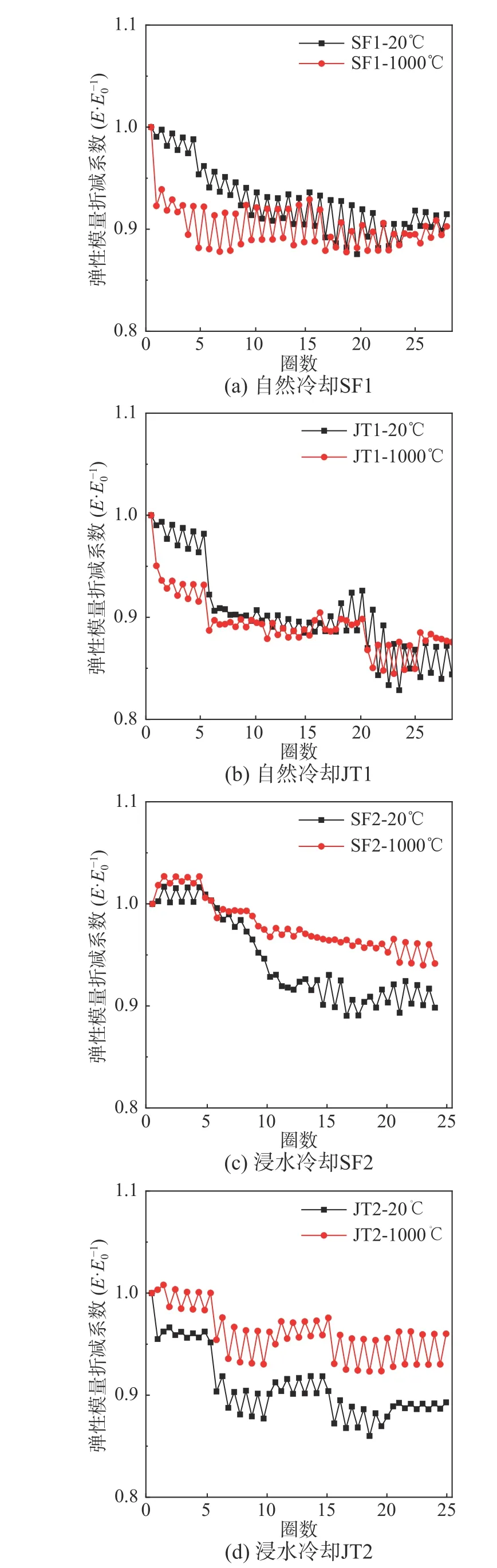

图9 所示为Q690 钢材在未过火下,以及在1000 ℃过火冷却后,在循环荷载作用下的弹性模量变化规律。由对比可知,Q690 钢材在循环荷载作用下,其弹性模量均有下降,且下降幅度和趋势与加载制度相关。其中正向卸载阶段弹性模量Ei′均小于正向再加载(即受压阶段卸载)时弹性模量Ei,且该差异性在大应变幅循环下较为明显。

图9 高温后Q690 钢材循环荷载下弹性模量变化Fig. 9 Evolutions on the stiffness of postfire Q690 steel under cyclic loads

过火高温且自然冷却作用下,弹性模量的折减较未过火钢材下降更为明显,且弹性模量下降主要发生在初始加载阶段。加载一定圈数(5 圈左右)后,随加载圈数的增加,弹性模量折减不明显。结合文献[15]中对于循环加载后以及单向加载下的钢材试件断口电镜扫描结果可知,在循环荷载作用下,钢材内部出现韧性损伤,钢材微观晶格边界随着循环加载过程而趋于平整。因此在循环应变幅度变化时将导致晶格尺寸、边界以及相互之间嵌固作用变化。而随着加载圈数增加,钢材微观晶粒之间的变化趋于平稳,宏观表现即为钢材的弹性模量变化随着加载圈数的增加而趋于稳定。在高温过火且水冷后,由于钢材骤冷时的硬化效应,钢材弹性模量在循环加载下的折减效应减弱,且加载初期正向再加载弹性模量Ei略大于初始弹性模型E0。

2.5 耗能性能

为对比高温过火以及冷却模式对于钢材耗能能力的影响,分别计算未过火以及代表性过火温度和冷却模式下Q690 钢材的能量耗散系数情况。计算图示如图8 所示,采用下式计算每个滞回圈的能量耗散系数he:

其中:S(AMBN)为滞回环面积;S(ΔOBD+ΔOAC)为ΔOBD和 ΔOAC的面积之和。图10 所示为过火前后Q690钢材的能量耗散系数的变化规律对比。未过火Q690 钢材整体表现出随着滞回应变幅值的增大,能量耗散系数增大的趋势。在相同应变幅情况下,能量耗散系数随着加载圈数的增加略微增加或基本保持不变。而经历1000 ℃高温且自然冷却后,钢材的能量耗散系数较未过火钢材略微增大,整体仍体现出随着应变幅增大能量耗散系数增大的趋势。但在加载初期,在相同应变幅条件下,随着加载圈数的增加,过火后Q690 钢能量耗散系数减小。在一定加载历程之后,能量耗散系数随着等幅圈数的增加基本保持不变。在经历1000 ℃高温且浸水冷却后,钢材的各圈的能量耗散系数较未过火时下降较为明显。且在加载初期,能量耗散系数随着等幅加载圈数的增加而下降的趋势更为显著。该现象的主要原因在于,过火后钢材均表现出较为明显的循环强化效应,且在加载初期较为明显,导致计算所得能量耗散系数表现出随等幅加载圈数的增加而下降的变化。

图10 高温后Q690 钢材能量耗散系数变化Fig. 10 Evolutions on the energy dissipation index of postfire Q690 steels

3 循环本构模型

Chaboche 模型是目前应用较为广泛的描述金属材料滞回强度特性的循环本构模型。如前所述,Q690 钢材在循环荷载作用下的强度发展体现出应变强化以及循环强化或软化效应,而该两类性能在本构模型描述中常表述为随动强化和等向强化(软化)特性。在Chaboche 模型中,即通过描述这两方面的强化(软化)特性以综合体现循环荷载作用下的强度发展规律。Chaboche 模型描述主要包括屈服准则、背应力流动准则和屈服面硬化准则3 部分,其屈服面描述可为:

该模型将材料的屈服界限表述为在应力空间中以背应力向量X端点为中心的球面,通过背应力描述屈服面的移动。其中屈服面的大小,即弹性域的大小则通过屈服面硬化准则R来表述,当材料表现为循环强化时则体现为屈服面范围的扩展。反之当钢材表现出循环软化效应时则体现为屈服面的收缩。屈服准则采用金属材料常用的Von Mises应力屈服函数,即为:

其中,背应力的运动以及屈服面的硬化规律均通过非线性函数表述。由于钢材的包辛格效应,即屈服面的移动效应会随着滞回圈数和荷载循环的持续而减弱,由前述讨论中也体现出,在加载循环后期,Q690 钢材的应变强化或软化幅度有所下降,因此,Chaboche 模型中在背应力变化率的描述中叠加背应力大小向量,以引入非线性。在单向循环加载中,背应力的变化率可表述为下式:

积分可得背应力的非线性描述:

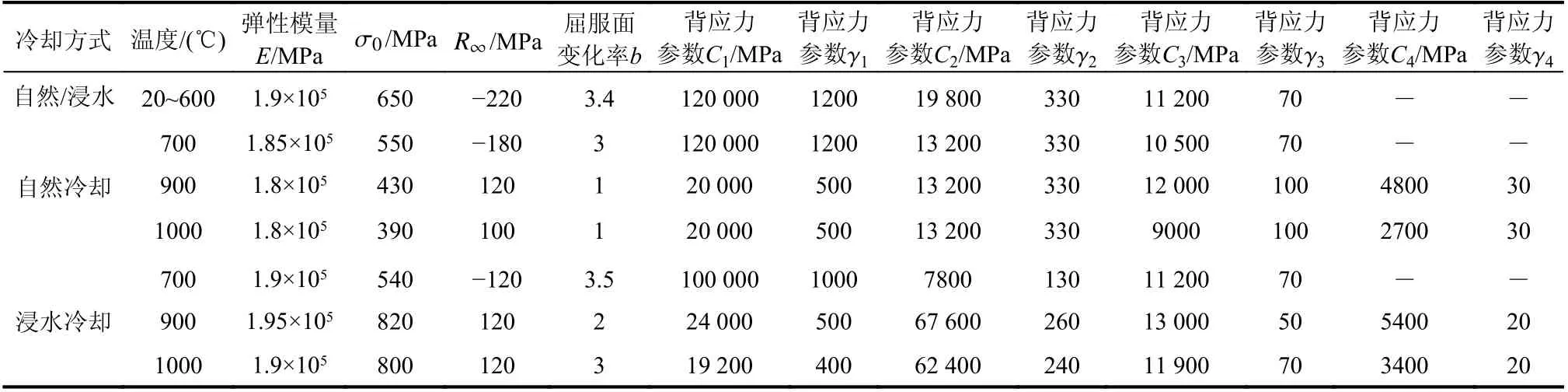

此背应力是通过C、γ参数表述为等效塑性应变 εp的函数。在Chaboche 模型中通常采用多套C、γ参数所描述的多套背应力公式相叠加的方式描述背应力在不同塑性应变范围内的移动规律,本研究参数拟合中采用3 组~4 组背应力流动参数组合。

Chaboche 模型中各向同性硬化准则采用基于累积塑性应变的指数型描述:

式中:R∞为屈服面的最大变化值,数值为正时体现为屈服面的扩展,反之数值为负时体现为屈服面的收缩,即表现为循环软化现象;p为累积塑性应变;b描述屈服面的变化速率。

图11 所示为过火前、后Q690 钢材的峰值应力随累积塑性应变的关系。其中经历高温且自然冷却后,由于屈服强度下降,弹性域降低,因此在相同加载制度下,过火后钢材累积塑性应变增大。且在相同应变幅下的屈服面由未过火模式下的随累积塑性应变收缩,转变成过火后的屈服面随随累积塑性应变增大而扩展的规律。因此R∞在未过火或者低温过火且自然冷却后为负值,高温过火且自然冷却后该值转变为正值。经历高温过火且浸水冷却后,Q690 钢材进一步硬化,因此相同加载制度下,累积塑性应变大小较未过火钢材降低。且浸水冷却后在相同加载幅度下钢材也依然表现出循环强化效应,即弹性域的进一步扩张,因此对于高温且浸水冷却后Q690 钢材R∞也为正值。

图11 峰值应力-累积塑性应变关系Fig. 11 Peak stress versus accumulated plastic strain relations

Chaboche 模型中弹性模量和初始屈服强度为固定值,并应用于整个滞回特性计算中。但由图9所示,弹性模量随着滞回加载过程以及应变幅的大小是呈现减小趋势的,因此由初始弹性模量代入滞回强度计算时可能出现滞回加载后期弹性模量偏高的情况。因此参数拟合中弹性模量选取时,对于同一种处理情况(过火后自然冷却或浸水冷却下)采用基于图9 中两种加载制度下所得到弹性模量变化的平均值以提升整体滞回特性的拟合精度。Chaboche 模型参数拟合为基于滞回加载中稳态循环参数拟合而来,而由图6 所示,滞回加载初期,钢材的强度发展经历由单调拉伸强度到滞回强度发展的转变,其初始屈服强度和循环荷载下的弹性域大小和变化范围并不一致,因此如采用初始屈服强度,即单调拉伸下的材料屈服强度作为滞回强度发展中初始弹性域的大小将导致循环加载后期滞回强度偏高,弹性域偏大的现象。

依据以上说明拟合出的Chaboche 模型参数如表2 所示。在自然冷却下,材料的等向强化参数R∞由初始的负值转变为高温冷却后的正值。而在浸水冷却模式下,钢材滞回曲线的弹性域在高温冷却后提升,等向强化参数R∞也由负值转变为正值。将拟合所得模型参数应用于ANSYS 软件中,模拟材性试验试件的平行测试段,所得到的工程应力应变关系与试验所得对应数据进行对比验证,如图12 所示。拟合所得到的本构模型在初始阶段以及初始强度与试验结果相差较大,但在后续加载中能够较为准确反映滞回强度的发展,整体拟合精度较高。

图12 Chaboche 模拟拟合验证Fig. 12 Verification of calibrated Chaboche models

表2 Chaboche 模型参数拟合表Table 2 Calibration of Chaboche model parameters

4 结论

本文对经历过火高温和不同方式冷却后的国产Q690 钢材进行单调拉伸和循环荷载试验研究,分析了Q690 高强钢在不同温度和不同方式冷却后的材料残余静力和滞回性能,分析了温度和冷却方式对于钢材滞回特性的影响规律,并根据试验结果标定了典型过火模式下高强Q690 钢的循环本构材料参数。分析中得到以下结论:

(1) 过火极限温度不高于600 ℃且自然冷却和浸水冷却模式下,高温后Q690 钢材单调拉伸和循环荷载下强度发展基本与常温未处理钢材类似。

(2) 过火温度高于600 ℃时,在自然冷却条件下过火冷却后高强钢的单调拉伸强度整体随过火温度升高而降低趋势,且钢材延性增大。在浸水冷却下,过火后Q690 钢表现出随过火温度升高其静力拉伸强度先下降后上升趋势,且钢材屈服平台消失,钢材延性减小。

(3) 未过火Q690 钢以及经历温度低于600 ℃的过火后Q690 钢在循环荷载作用下表现出应变强化和循环软化效应。在循环荷载作用下,钢材的弹性模量逐步下降,过火后钢材弹性模型下降主要集中在初始加载阶段。

(4) 过火温度高于600 ℃且自然冷却条件下,高温后高强钢初始强度下降但表现出更为显著的应变强化现象,且等应变幅循环下由未过火状态下的循环软化现象逐步转化为高温过火后的循环硬化效应。在浸水冷却下,高温后高强钢初始屈服强度提升,钢材应变强化速率增大,且在等应变幅循环下由未过火时的循环软化现象转变成循环强化现象,该循环强化效应在加载初期较为显著。

(5) 高强Q690 钢及过火后钢的应变强化和循环强化及软化均在一定加载循环后变化率下降,即趋于饱和。Chaboche 采用指数型非线性函数分别描述该随动强化和等向强化(弱化)效应。但该模型基于稳态滞回曲线拟合而得,整体上可以较为准确地模拟钢材在滞回荷载作用下的强度发展,但无法有效拟合加载初始阶段的弹性模量、屈服强度以及初始强度发展。