基于高通量的原位制备网状结构TiC增强TC4 复合材料的组织与性能

杜康鸿,柳中强,张建涛,温利平,肖志瑜

(华南理工大学 国家金属近净成形工程技术研究中心,广州 510640)

钛合金因强度高、密度低、耐腐蚀性能优良等特性而广泛应用于航空航天、生物医药、化工机械等领域[1−3]。在此基础上,将颗粒增强相加入钛及钛合金中,形成不连续增强钛基复合材料(discontinuous reinforced titanium matrix composites, DRTMCs),能有效改善基体组织,提高材料的强度、硬度与耐磨性能,进一步拓宽其应用领域[4]。然而,钛基复合材料强度提升的同时,塑性显著下降。HUANG等采用球形钛合金粉末与陶瓷颗粒为原料,热压烧结原位制备网状结构的钛基复合材料,有效提高了钛基复合材料的塑性[5]。DRTMCs的增强相引入方式有两种,一种是外加法,另一种是原位制备DRTMCs。相比于外加法,原位制备DRTMCs中的增强相和基体具有更好的界面结合。TiC颗粒被认为是DRTMCs的最佳增强相之一[6−7],在传统的原位制备TiC增强钛基复合材料中,TiC颗粒均匀分布,碳源主要有石墨粉、烃类气体(CH4[8])、金属碳化物(VC、Mo2C[9])、纳米碳材料(石墨烯[10]、碳纳米管[11]、纳米金刚石[12])等。HUANG等[13]采用石墨为碳源,通过热压烧结原位制备的TiC体积分数为5%的TiC/TC4复合材料,其中的TiC颗粒呈网状分布,由于基体被TiC墙割断,材料的塑性较差。ZHANG等[12,14]利用纳米金刚石与石墨烯为碳源,放电等离子烧结制备TiC与石墨烯混杂增强网状结构的钛基复合材料,材料强度高,同时具有较好的塑性。LU等[15]通过SPS制备石墨烯纳米微片(graphene nanoplateletes, GNPs)增强网状结构钛基复合材料,材料的抗拉强度由基体材料的647.96 MPa提升至820.97 MPa,而伸长率仅从24.4%略微降低至21.5%。由此可见,原位合成的TiC增强相颗粒呈网状分布的TiC/DRTMCs不仅具有与传统DRTMCs相近的高强度,TiC的网状分布还可能使钛基复合材料具有优异的塑性。碳化物VC与Ti发生原位反应生成TiC增强相颗粒,可起到颗粒强化的作用,并且V元素还能固溶到钛合金基体中产生固溶强化作用,但目前还未见用VC作为碳源原位制备TiC/TC4复合材料的报道。

网状结构钛基复合材料的组织与性能影响因素繁多,包括增强相种类、基体成分、原始粉末粒度、增强相含量等。网状结构钛基复合材料通常采用热压烧结工艺制备,但通常单炉一次只能制备一个试样,使得研究周期较长。2011年,美国政府在“材料基因工程”计划中提出材料的高通量制备技术,可快速批量制备不同成分的材料。为了缩短钛基复合材料的研发周期,HUANG等[16]提出高通量热压烧结制备钛基复合材料。该方法首先将石墨纸裁剪、拼接成若干彼此隔断的单元格,将其置入石墨模具中,然后在每个单元格中装入不同成分的粉末,热压烧结后即得到若干不同成分的钛基复合材料,大幅提高了钛基复合材料的制备效率。由于TC4粉末粒度决定TiC/TC4复合材料的网状结构尺寸,从而影响材料性能,本文分别以3种不同粒度的球形TC4粉末和亚微米级VC粉末为原料,采用高通量热压烧结制备方法,快速制备一批具有不同网状结构尺寸和不同TiC含量的TiC/TC4复合材料,研究TC4粉末粒度和TiC含量对TiC/TC4复合材料组织与力学性能的影响,以期获得同时具有高强度和高塑性的钛基复合材料。

1 实验

1.1 TiC/TC4混合粉末的制备

基体材料为等离子旋转电极法制备的球形TC4粉末(陕西英博金属技术有限公司生产),通过筛分,取粒径范围分别为40~80、100~140和160~200 μm的3种粉末,分别记为S、M、L。采用平均粒径约1 μm的VC粉(宁波金雷纳米材料科技有限公司)作为碳源,与基体中的Ti发生反应生成TiC增强相,原位制备TiC/TC4复合材料。

按照TiC/TC4复合材料中TiC体积分数分别为2%、4%和6%,计算出所需添加的VC粉末质量。分别将不同粒径的TC4粉末(S、M和L)与VC粉及钢球放进球磨罐(球料质量比为5:1),用OM-3SP4行星式球磨机在高纯氩气保护下球磨5 h(球磨转速为200 r/min),得到9种TC4/VC混合粉末,分别记为S-2、M-2、L-2、S-4、M-4、L-4、S-6、M-6和L-6。图1所示为原料粉末TC4(粒度为100~140 μm,记为M)、VC粉末以及混合球磨后的TC4/VC混合粉末M-4的SEM形貌。由图可见,TC4粉末球形度较好,未黏连卫星粉。VC粉末呈不规则形状,平均粒径为1 μm。混合球磨后,VC粉末且具有较好的球形度,均匀分布在TC4粉末表面,这是烧结后增强相呈网状分布的关键[5]。

图1 TC4粉末、VC粉末和TC4/VC混合粉末的SEM图像 Fig.1 SEM images of TC4 powders, VC powders and TC4/VC mixed powders

1.2 TiC/TC4复合材料的制备

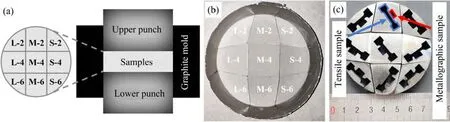

为了提高复合材料的制备效率,本研究采用高通量热压烧结法同时制备不同网状结构尺寸和不同TiC含量的TC4/VC,如图2(a)所示。首先将石墨纸拼接组成3×3的网格,放入石墨模具中,再将9种混合粉末按照图2(b)所示装入网格并震实,然后放入真空热压烧结机进行烧结,烧结工艺为真空度为10−3Pa以下,升温速率20 ℃/min,加热到1 050 ℃后保温保 压1 h,压力为30 MPa。随炉冷却至100 ℃以下,将试样取出并分开,得到9种不同网状结构尺寸和不同TiC含量的TiC/TC4复合材料样品,分别标记为S-2、M-2、L-2、S-4、M-4、L-4、S-6、M-6和L-6。打磨掉烧结样品表面的碳化层,通过线切割取拉伸样和金相分析样品。图2(c)所示为打磨后的烧结样品表面宏观照片和拉伸试样与金相分析样品的取样位置。另外采用相同的烧结工艺制备纯TC4合金材料。

图2 高通量热压烧结制备TiC/TC4复合材料 Fig.2 High-throughput hot press sintering preparation of TiC/TC4 composites

1.3 组织与性能表征

通过场发射扫描电镜(NOVA NanoSEM430)观察TiC/TC4复合材料的组织形貌和拉伸断口形貌。用金相显微镜(Leica DML5000)观察腐蚀后的材料组织,腐蚀剂为Krell试剂,腐蚀时间为15 s。用X射线多晶衍射仪(PANalytical X’pert Powder)分析材料的物相组成,衍射条件为:电流40 mA,电压40 kV,使用CuKα靶,扫描角为30°~80°。将材料分析样品先进行机械抛光,再通过离子刻蚀技术制得电子背散射衍射(electron back scatter diffraction,EBSD)样品,用扫描电镜配备的电子背散射衍射装置进行EBSD分析,并用HKL-channel5软件统计材料的晶粒尺寸。

利用配有视频引伸计的电子万能试验机(SUNS UTM5105)进行室温拉伸试验,拉伸试样的厚度为1.2 mm,宽度为2 mm,标距为8 mm,拉伸速率为0.3 mm/min。材料的屈服强度、抗拉强度和伸长率均取3个试样的平均值,实验误差用三个数值的标准偏差表示。

2 结果与分析

2.1 石墨纸的隔断效果

为了研究石墨纸的隔断效果及高通量热压烧结制备TiC/TC4复合材料的可行性,先采用高通量热压烧结法制备四合一样品。图3(a)所示为是四合一样品装模后(烧结前)的实物图,其中深色区为增强相TiC含量(体积分数,下同)为6%的TiC/TC4复合材料的混合粉末,浅色区为TC4原料粉末。图3(b)所示为烧结后经打磨抛光并腐蚀后的宏观照片,图3(c)所示为烧结后石墨纸附近组织的金相照片,可见烧结后石墨纸依然连续,并且有效地阻隔了两侧的组织。纯TC4为粗大的魏氏体组织,相比之下,6%TiC/TC4复合材料组织明 显细化。这表明在热压烧结时可用石墨纸有效隔断不同区域的成分,一次性制备数量较多且成分不同的材料样品。

图3 采用石墨纸作隔断制备的四合一样品 Fig.3 Four-in-one sample prepared by using graphite paper as partition

2.2 TiC含量的影响

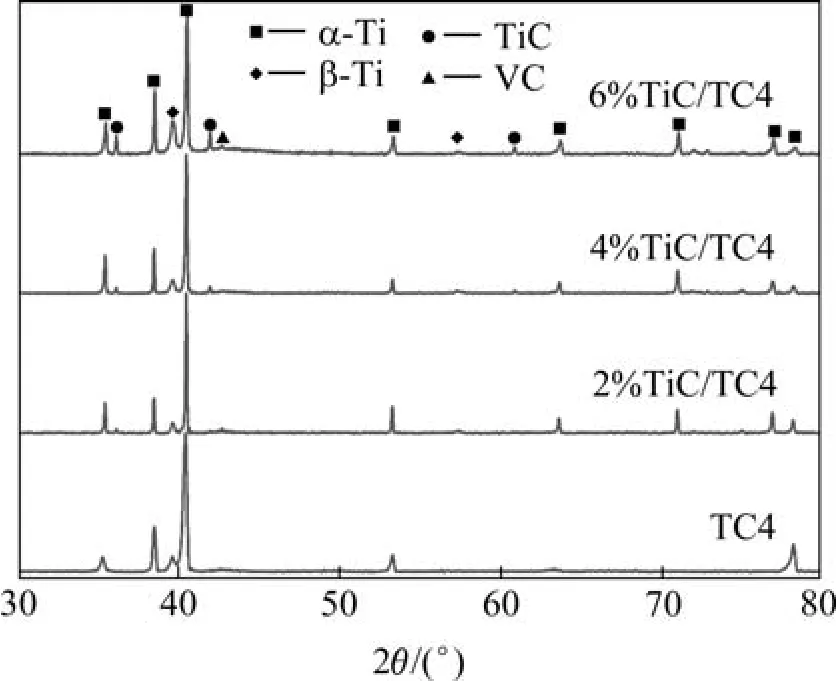

从图1(c)看出球磨后的VC/TC4混合粉末中,VC均匀分布在TC4粉末表面且具有较好的球形度,可保证烧结后增强相TiC呈网状分布,网状结构的尺寸由TC4合金粉末粒度决定,TC4合金粉末粒度越大,网状结构尺寸越大。根据刘腾飞[17]的研究,TC4合金粉末粒度对材料性能的影响远小于TiC含量的影响。因此按照设定的TiC含量,在粒度为160~200 μm的TC4粉末中添加VC,得到TiC含量(体积分数,下同)分别为2%、4%和6%的TiC/TC4复合材料,研究TiC含量对TiC/TC4复合材料组织与性能的影响。图4所示 为TC4合金和TiC/TC4复合材料XRD谱。由图可知,随VC添加量增大,一方面,TiC衍射峰增强,这表明复合材料中原位生成更多的TiC增强相;另一方面,β钛(110)晶面衍射峰强度增大,表明β钛含量增加,这是由于V作为β钛的稳定元素进入钛合金基体后,相转变温度降低,在随炉冷却时更多的β相保留下来。6%TiC/TC4中检测到微弱的VC衍射峰,表明VC未反应完全,有部分VC残留。

图4 TC4和不同TiC含量的TiC/TC4复合材料XRD谱 Fig.4 XRD patterns of TC4 and TiC/ TC4 composites with different volume fraction of TiC

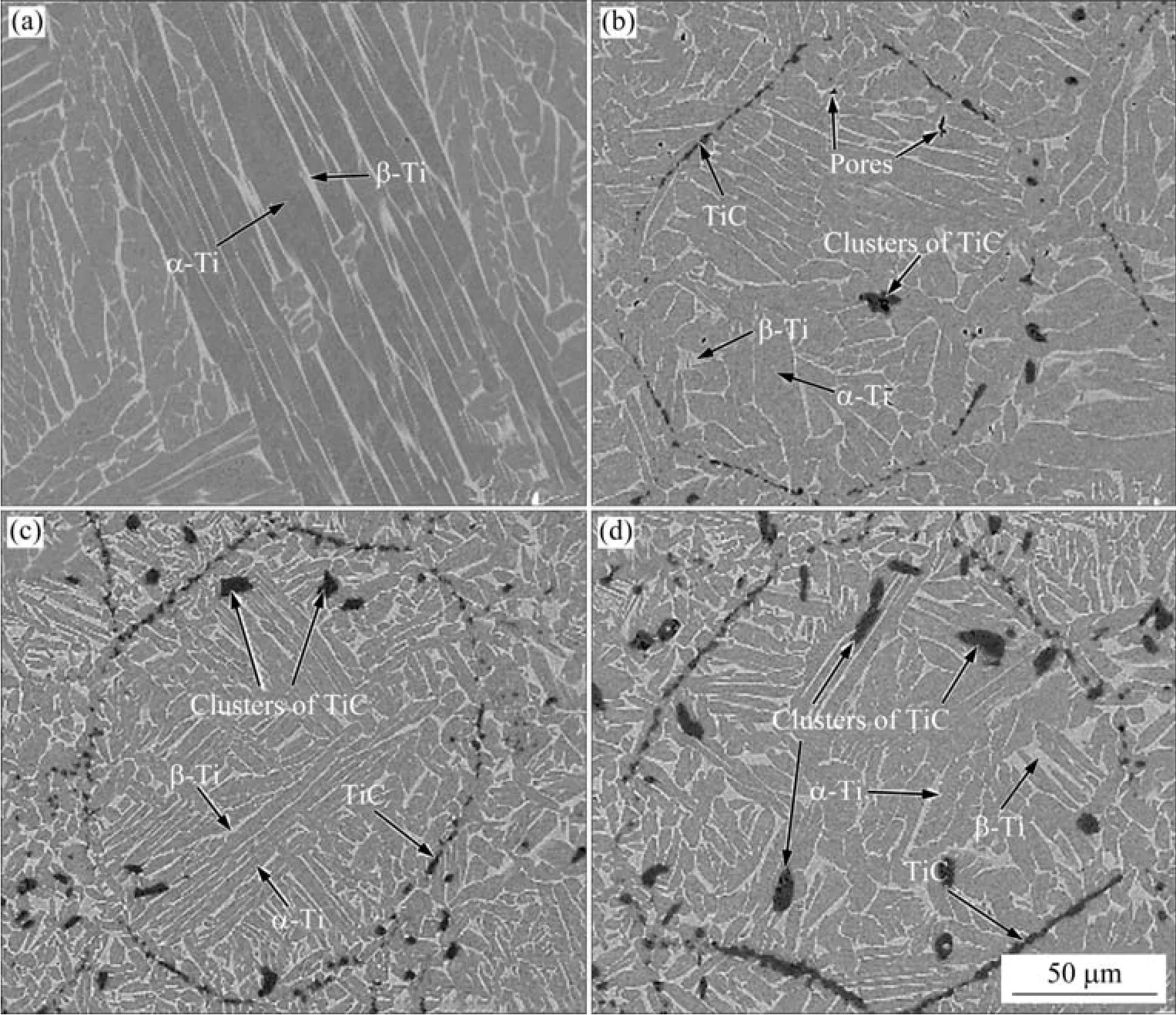

图5所示为TC4合金和不同TiC含量的TiC/TC4复合材料扫描电镜的电子背散射图像。从图5(a)看出,TC4合金的组织为层片状α相及片间β相,是典型的魏氏体组织。2%TiC/TC4复合材料中,增强相TiC较均匀地分布在TC4原始颗粒周围;与TC4合金相比,α相的长径比大幅减小,这是由于高温下增强相可有效减缓原始β相的融合长大。随TiC含量增加,基体组织未发生明显变化,但TiC网状层厚度增大。4%TiC/TC4材料中的TiC发生团聚并向原始TC4颗粒内部移动,6%TiC/TC4中TiC团聚体的尺寸更大、数量更多。这表明较厚的TiC层会降低基体的连续性,可能对复合材料的塑性产生不利影响。

图5 TC4和TiC/TC4复合材料的SEM图像 Fig.5 SEM images of TC4 and TiC/TC4 composites

图6所示为TC4合金和TiC/TC4复合材料的室温拉伸性能。从图中看出,与基体合金相比,2%TiC/TC4材料的强度与塑性均明显提高,平均屈服强度由730 MPa提升至883 MPa,平均抗拉强度由804 MPa提升至1 012 MPa,并且伸长率由8.3%提升至10.9%。2%TiC/TC4复合材料强度提高一方面缘于基体组织细化,另一方面是V元素的固溶强化作用。复合材料优良的塑性一方面由晶粒细化所致,另一方面归因于准连续分布的TiC未阻隔基体的连续性,使得基体的塑性得到很好的发挥。当TiC体积分数超过2%时,材料强度变化不明显,但塑性大幅下降。

图6 TC4和不同TiC含量的TiC/TC4复合材料拉伸性能 Fig.6 Tensile properties of TC4 and TiC/TC4 composites with different TiC contents

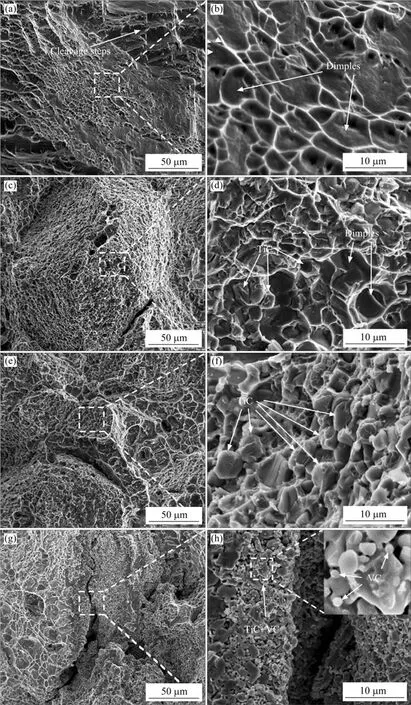

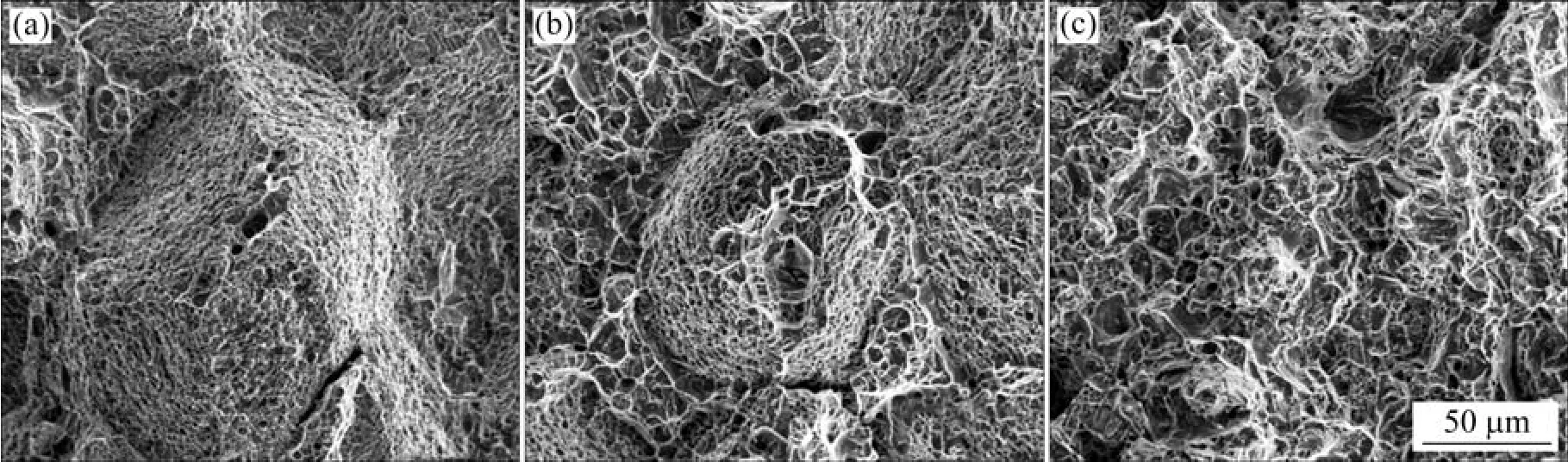

图7所示为TC4合金和TiC/TC4复合材料的拉伸断口形貌。从图7(a)和(b)观察到TC4合金的断口由部分解理台阶和部分较浅的韧窝组成。图7(c)所示为2%TiC/TC4复合材料的拉伸断口低倍形貌,可见裂纹沿原始颗粒界面扩展,进而导致材料发生断裂,类似于沿晶断裂。但从其局部放大图7(d)看出,TiC准连 续分布在原始TC4颗粒界面上,界面上未观察到解理台阶,但有大量韧窝,因此该材料的断裂方式为韧性断裂。图7(e)和(f)是4%TiC/TC4复合材料的断口形貌。相较于2%TiC/TC4,4%TiC/TC4断口表面的TiC尺寸更大,分布更密集。图7(g)所示是6%TiC/TC4复合材料的拉伸断口,图7(h)所示为裂纹处的局部放大图,可以看到TiC层较厚,裂纹沿TiC层的中间扩展,在TiC层存在尺寸约1 μm左右的颗粒,与VC原始颗粒的尺寸相似,结合XRD结果可知,这些颗粒是未与Ti发生发生反应的VC。这是由于基体中已形成较厚的TiC网状结构层,阻碍剩余的VC颗粒与钛合金基体继续进行原位反应。较厚的TiC层和未反应的VC颗粒连续分布在基体颗粒表面,破坏TC4基体的连续性,致使材料的塑性大幅降低,伸长率仅为3.5%。由于原始颗粒之间较低的结合力,裂纹沿TiC网状结构失稳扩展所需的能量大幅减小,因此强度下降。

图7 TC4和TiC/TC4复合材料拉伸断口SEM照片 Fig.7 Tensile fracture SEM images of TC4 and TiC/TC4 composites

2.3 TC4合金粉末粒度的影响

图8所示为分别采用粒度为40~80、100~140 和160~200 μm的3种TC4合金粉末(分别记为S、M和L)为原料制备的具有不同网状结构尺寸的2% TiC/TC4复合材料(这3种材料分别记为S-2、M-2和L-2)的组织图像。从图中看出,随TC4合金粉末的粒度减小,复合材料的网状结构粒度减小,网状结构区域的增强相分布变得稀疏,基体的连续性提高,这是由于原始TC4颗粒的比表面积随尺寸减小而增大。另外还看出,随网状结构尺寸减小,片状α钛的长度减小,等轴α钛的比例显著增加,网状结构尺寸最小的S-2接近于等轴组织。这是由于高温时原始β钛晶粒被限制为一个原始颗粒的大小,所以TC4粉末颗粒尺寸越小,原始β钛晶粒越小,同时,冷却时对α相生长的阻碍作用越大,故冷却至室温时得到的α钛组织更加细小。

图8 采用不同粒度的TC4合金粉末为原料制备的2%TiC/TC4复合材料SEM图像 Fig.8 SEM images of 2%TiC/TC4 composites prepared by TC4 powders with different particle size

图9所示为采用不同粒度的TC4合金粉末为原料制备的2%TiC/TC4复合材料拉伸应力−应变曲线和拉伸性能。由图可见,随TC4合金粉末粒度减小,复合材料的屈服强度和抗拉强度均有所提升,TC4粉末粒度最小(40~80 μm)的2%TiC/TC4复合材料屈服强度 和抗拉强度分别达到946 MPa和1 058 MPa。同时,复合材料的塑性随TC4粉末粒度减小变化更明显,随TC4粉末粒度由160~200 μm减小到40~80 μm,材料的伸长率由10.9%提升到18.1%。结合SEM图可知,组织细化是材料强度与塑性大幅提升的原因之一,另一方面是由于基体的连通性更好,基体的塑性得到很好的发挥。

图9 采用不同粒度的TC4合金粉末为原料制备的2%TiC/TC4复合材料拉伸性能 Fig.9 Tensile properties of 2%TiC/TC4 composites prepared by TC4 powders with different particle size

图10所示为用不同粒度的TC4合金粉末为原料制备的2%TiC/TC4复合材料拉伸断口形貌。由图可见,TC4粉末粒度为160~200 μm的材料断口上的裂纹几乎完全沿着网状结构界面扩展,即在基体颗粒表面发生扩展而断裂。TC4粉末粒度为100~140 μm时,断口上一部分裂纹沿网状结构界面拓展,另一部分裂纹穿过原始颗粒内部,颗粒内部的断裂界面上韧窝更大更深。TC4粉末粒度为40~80 μm时,断口上几乎观察不到原始颗粒的界面,充满了尺寸和深度都较大的大韧窝。

图10 采用不同粒度的TC4合金粉末为原料制备的2%TiC/TC4复合材料拉伸断口SEM照片 Fig.10 Tensile fracture SEM images of 2%TiC/TC4 composites prepared by TC4 powders with different particle size

2.4 TiC颗粒强化机制

本文通过高通量热压烧结制备一批具有不同TiC含量和不同网状结构尺寸的TiC/TC4复合材料,其中采用粒度为40~80 μm的TC4合金粉末为原料制备的2%TiC/TC4复合材料(S-2)具有优异的综合性能,屈服强度、抗拉强度和伸长率分别为956 MPa、1058 MPa和18.1%,相较于TC4合金的730 MPa、806 MPa、8.3%有大幅提升。为了解TiC颗粒的强化机理,对TC4合金和复合材料S-2分别进行EBSD分析,得到这两种材料的相分布、反极图(inversepolefigure,IPF)和晶粒尺寸分布,如图11所示。对比图11(a)和(d)看出,在基体中加入VC后,一方面高温烧结时发生反应生成TiC,另一方面,由于V作为β稳定元素固溶到TC4基体中,降低了相转变温度,冷却到室温时有更多的 β相被保留下来,所以S-2的β相比例更高。对比图11(b)和(e)看出,S-2的组织较TC4合金组织明显细化,晶粒尺寸大幅减小。从图11(c)和(f)看出,TC4的平均晶粒尺寸为130.6 μm,S-2的平均晶粒尺寸减小至7.2 μm,仅为原始晶粒尺寸的5.5%,晶粒细化是由于高温下TiC可有效限制原始β晶粒长大。

图11 TC4合金和2%TiC/TC4复合材料(S-2)的EBSD分析结果 Fig.11 EBSD results of TC4 alloy and 2%TiC/TC4 composites (S-2) (particle size of TC4 powder was 40−80 μm)

复合材料S-2的屈服强度比TC4合金提升226 MPa,归因于细晶强化、固溶强化和颗粒承载强化,可用经验模型定量估算各个强化机制的强化数值。

1) 细晶强化

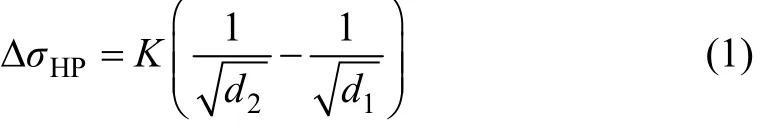

细晶强化的数值用霍尔佩奇(Hall-Petch,HP)公式计算[18]:

式中:K为霍尔佩奇系数,由材料本身决定,此处K为328 MPa·μm0.5;d1和d2分别为TC4合金和复合材料S-2的平均晶粒尺寸,d1=130.6 μm,d2=7.2 μm。计算出由细晶强化导致的屈服强度提升值 HPσΔ 为 94 MPa。

2) 固溶强化

固溶强化主要来源于V元素。一方面,随合金中V元素含量增加,点阵畸变的程度加大,由此而产生的应力场与位错应力场发生弹性交互作用并阻碍位错运动,使变形抗力提高。另一方面,材料发生变形时,V原子吸附在位错附近形成柯氏气团,使位错被钉扎住,从而提高变形抗力。张翥等[19]总结了钛合金中常见合金元素的强化效果,V元素的质量分数每增加0.1%,材料的强度约提升3.5 MPa。经计算,2% TiC/TC4复合材料中V的质量分数为1.862%,由此计算出固溶强化导致材料的屈服强度比TC4合金提高的值Δσs约为65 MPa。

3) 颗粒承载强化

由于TiC/TC4复合材料的TC4基体与TiC颗粒具有不同的物理性能,在材料受到拉力时,TiC颗粒与基体发生不协调变形,基体在TiC颗粒周围产生塑性变形区域,使基体中的位错密度提高,从而提高复合材料的强度。颗粒强化的数值可用相关文献[18, 20]的颗粒承载强化模型计算:

式中:σ0.2为2%TiC/TC4复合材料的屈服强度(956 MPa);φTiC为复合材料中TiC的体积分数(0.02);Gm为TC4的剪切模量(42 GPa);b为柏氏矢量,约为0.295 nm;dTiC为TiC颗粒的平均直径,经EBSD分析,2%TiC/TC4复合材料中TiC颗粒的平均直径为2.63 μm;ξ为几何因子,取值0.4;ε为复合材料的塑性应变,取值0.169;σ0.2m为基体材料TC4的屈服强度730 MPa。计算出颗粒承载强化的数值ΔσTiC=20 MPa。

因此,用粒度为40~80 μm的TC4合金粉末为原料制备的2%TiC/TC4复合材料,理论屈服强度为σTiC/TC4=σTC4+ΔσHP+Δσs+ΔσTiC,计算结果为909 MPa,与实验测得的屈服强度946 MPa接近。由上述分析可知,细晶强化和固溶强化为TiC/TC4复合材料的主要强化机理。

3 结论

1) 采用热压烧结法原位制备网状结构TiC/TC4复合材料,通过石墨纸隔断的高通量实验制备效果良好,可一次制备一批具有不同成分和网状结构尺寸的TiC/TC4复合材料。

2) 随TiC含量增加,TiC/TC4复合材料的强度与伸长率均先升高后下降;随TC4粉末粒度减小,TiC/TC4复合材料的强度与塑性同时提高。用粒度为40~80 μm的TC4合金粉末制备的2%TiC/TC4复合材料网状结构尺寸为40~80 μm,综合性能最优,屈服强度和抗拉强度分别为946 MPa和1058 MPa,同时伸长率高达18.1%。

3) 2%TiC/TC4复合材料优良的强韧性归因于细晶强化、固溶强化以及基体良好的连续性。