快速制备Cf/SiC复合材料的组织与力学性能

王洋,李国栋,于士杰,姜毅

(中南大学 粉末冶金国家重点实验室,长沙 410083)

SiC陶瓷的热膨胀系数低,耐高温、化学性质稳定,并具有良好的耐磨性能和抗氧化性能,广泛应用于机械制造和航空航天等领域,但SiC陶瓷为高脆性材料,使其应用领域受到限制[1−4]。向SiC陶瓷中引入高强度高韧性的碳纤维得到的Cf/SiC陶瓷基复合材料不仅密度低、耐腐蚀耐磨损,同时还保持优良的热稳定性和力学性能[5−10]。目前,Cf/SiC复合材料的主要制备工艺有反应熔体浸渗法(reactive melt infiltration, RMI)[11−13]、化学气相渗透法(chemical vapor infiltration, CVI)[14−15]、聚合物浸渍裂解法(polymer impregnation and pyrolysis, PIP)[15]、料浆浸渍法(slurry infiltration, SI)[16]等。研究表明,采用单一传统工艺很难制备高性能Cf/SiC复合材料。孙晔华等[17]将RMI与CVI工艺相结合制备的Cf/SiC复合材料,抗弯强度达到266.94 MPa;孟祥玮等[18]采用注浆成形结合反应烧结制备的Csf/SiC复合材料,抗弯强度达到(387±40) MPa;CHANG等[19]采用PIP工艺制备Cf/SiC复合材料,通过控制交联剂和添加剂的含量来提高复合材料的密度,减少PIP次数,所得材料的密度为1.8 g/cm3,抗弯强度为215.5 MPa;KIM等[20]采用CVI和PIP相结合的方法制备Cf/SiC复合材料,材料的开孔率为20%,室温抗弯强度为244 MPa,在1 300 ℃下抗弯强度为423 MPa。上述工艺中,一部分工艺能提高Cf/SiC复合材料的性能,但存在制备周期长、成本高的问题;还有一部分工艺虽然缩短了制备周期,工艺流程简单,但得到的Cf/SiC复合材料性能较差。

为了缩短Cf/SiC复合材料的制备周期、降低生产成本,同时提高Cf/SiC复合材料的强度和韧性,本文作者以长碳纤维为增强相,SiC粉为基体,采用料浆刷涂工艺预先向碳纤维毡/布引入少量SiC粉,再采用连续层叠针刺、温压固化快速成形得到Cf/SiC多孔预制体,最后结合化学气相渗透工艺,制备Cf/SiC陶瓷基复合材料,大幅缩短材料的制备周期、降低生产成本。研究刷涂浆料中酚醛树脂的体积分数对Cf/SiC多孔预制体中SiC粉分布的均匀性和Cf/SiC陶瓷基复合材料力学性能的影响,同时讨论温压固化压力对预制体组织结构和复合材料力学性能的影响,为Cf/SiC陶瓷基复合材料的快速制备及其性能研究提供理论与实验依据。

1 实验

1.1 原材料

所用原材料包括T700碳纤维毡/布(湖南金博复合材料科技有限公司生产);酚醛树脂粉(千语塑料化工助剂生产),平均粒径6.5 μm左右;无水乙醇(天津市恒兴化学试剂制造有限公司);SiC粉(东台市冶明金刚砂厂),平均粒径为13 μm左右;以一甲基三氯硅烷(MTS)为源气体,用氢气作为载气和稀释气体进行CVI碳化硅增密。

1.2 Cf/SiC复合材料制备

Cf/SiC陶瓷基复合材料制备过程:1) 制备刷涂浆料。在酚醛树脂粉末中加入无水乙醇,制备成酚醛树脂体积分数分别为10%和15%的溶液,再按照1:10的体积比将SiC粉末溶于250 mL酚醛树脂醇溶液中,用球磨机球磨2 h(球磨转速为200 r/min),获得喷涂浆料。2) 温压固化成形。将浆料刷涂在单层碳纤维毡与碳纤维布上,再将碳纤维毡与布交替层叠并连续针刺,获得厚度为8 mm左右的坯体,然后用YS50T型硫化机(上海冶帅精密科技有限公司)进行温压固化,得到素坯。温压温度为170 ℃,压力分别为8 MPa和20 MPa。3) 高温碳化。用ZT-76-22型化学气相沉积炉(上海晨华电炉有限公司)对素坯进行高温碳化,逐步升温至350、500、700和1 000 ℃,各保温1 h。在高温碳化过程中素坯内的酚醛树脂中的大分子发生断键,释放出小分子气体(H2O、CO和CH4等),同时残留下少量热解碳,此时素坯发生较大的收缩,并产生孔隙。根据制备预制体的浆料中树脂的体积分数和温压固化压力,将4种Cf/SiC多孔预制体分别编号为1#(10%树脂+8 MPa)、2#(10%树脂+20 MPa)、3#(15%树脂+8 MPa)和4#(15%树脂+20 MPa)。4) CVI增密。将Cf/SiC多孔预制体置于ZT-76-22化学气相沉积炉中,在1 050 ℃进行2个周期的SiC沉积,得到Cf/SiC复合材料。沉积过程中气体种类和用量分别为:MTS 120 mL,氩气200 mL,氢气250 mL,每个周期时长为25 h。Cf/SiC复合材料的编号和对应的4种Cf/SiC预制体编号相同。

1.3 组织与性能表征

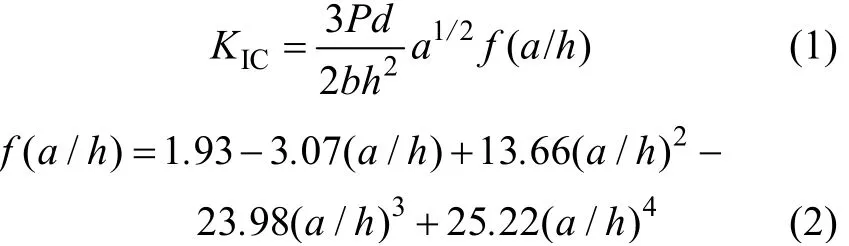

利用MSA324S-000-DU型天平,采用阿基米德排水法测定Cf/SiC多孔预制体和Cf/SiC复合材料的密度与开孔率。用美国Instron3369材料力学试验机,根据GB/T 6569—2006标准测定材料的抗弯强度,并通过单边切口梁法(SENB)三点弯曲试验获得材料的失效临界载荷PC,沿用美国ASTM E399-74公式(式(1))计算平面应变临界应力强度因子KIC,以此表征复合材料的断裂韧性。每种材料取4个试样进行测试,取平均值。

式中:KIC为材料的的断裂韧性,MPa·m1/2;P为试样断裂时的最大载荷,N;d为跨距,mm;b为试样的宽度,mm;h为试样高度,mm;a为试样的切口深度,mm。

采用荷兰FEU公司的Quanta FEG 250型冷场发射扫描电镜观察Cf/SiC多孔预制体和Cf/SiC复合材料的微观形貌。用丹东DX2700B 型 X 射线衍射仪对复合材料进行物相分析,以Cu Kα为光源。

2 结果与讨论

2.1 C/SiC多孔预制体和复合材料的微观结构

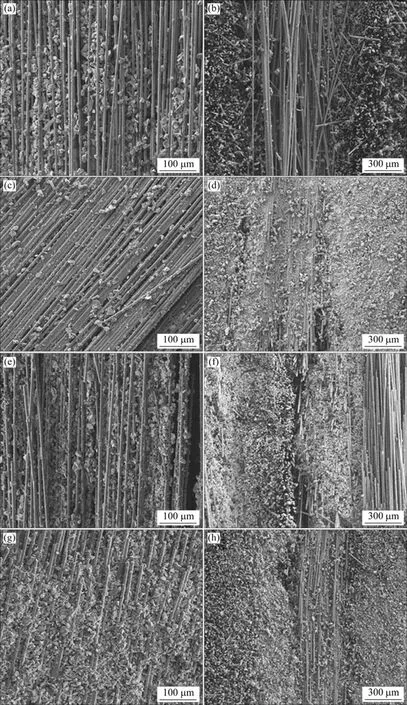

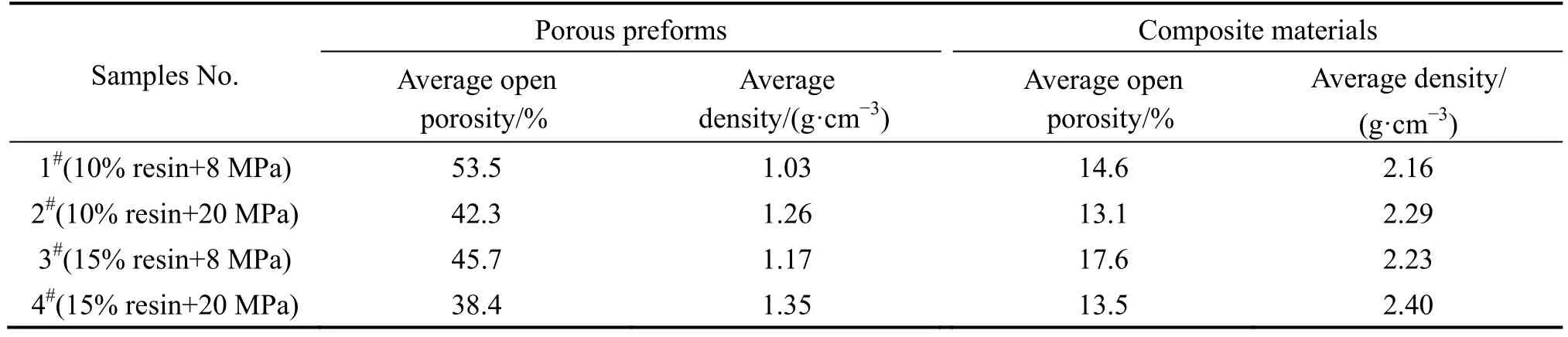

C/SiC多孔预制体由层叠针刺后的碳纤维毡/布和分布在碳纤维毡/布之间的SiC粉构成,一般情况下,预制体密度越高,开孔率越低,预制体的密度和开孔率影响后续的CVI增密效果。图1所示为采用酚醛树脂体积分数不同的浆料在不同温压压力下制备的4种Cf/SiC多孔预制体SEM微观形貌,预制体的开孔率和密度列于表1。从图1(a), (c), (e), (g)所示平行于纤维束方向的预制体表面SEM照片可见,预制体主要由碳纤维束和分布在碳纤维束之间的SiC粉末组成,而这些SiC粉都是通过浆料刷涂的方式引入到纤维束之间的。当酚醛树脂的体积分数从10%增加到15%时,由于浆料黏度增大,导致浆料中的SiC粉沉降速率降低,且在温压固化过程中浆料更不易被挤出,因此可将更多的SiC粉裹进预制体中,使分布在碳纤维束之间的SiC粉增多。从图1(g)看出4#预制体(标记为15%树脂 +20 MPa)中虽然大量SiC粉分布在纤维束之间,但部分区域SiC粉已完全覆盖纤维束,同时有部分区域的纤维束裸露在外面(见图1(g)),这说明预制体中SiC粉分布不均匀。从图1 (a)和(c)发现1#(10%树脂+8 MPa)和2#预制体(10%树脂+20 MPa)中SiC粉分布相对较均匀。由图1(a), (c), (e), (g)还看出,随温压压力从8 MPa增加到20 MPa,纤维束聚集更加紧密,纤维束之间更多的孔隙被SiC粉填充,所含孔隙更少。从表1可知,当固化压力为20 MPa时,随树脂体积分数从10%增加到15%时,预制体开孔率由53.5%下降到45.7%,密度提高13.59%;当固化压力为8 MPa时,随树脂体积分数从10%增加到15%,预制体开孔率由42.3%下降到38.4%,密度提高7.14%,与SEM观察结果一致。

图1(b), (d), (f), (h)所示为垂直于纤维束方向的预制体截面形貌。可见碳纤维毡与纤维布之间界面明显,纤维布内部少量孔隙被SiC粉末填充,但交替的纤维层之间仍存在大量孔洞,这种现象在固化压力较小的1#(10% 树脂+8 MPa)和3#(15% 树脂+8 MPa)预制体(见图1(b)和(f))中更加明显,这是由于固化压力较小,导致纤维层之间连接不紧密;但从图1 (d)和(h)看出,固化压力为20 MPa的2#和4#预制体,纤维层之间连接紧密,预制体内孔洞较少。本研究采用的层叠针刺工艺可将纤维布和纤维毡中的碳纤维沿着针刺孔刺出而形成Z向纤维,有利于纤维层之间紧密结合;同时刷涂浆料时SiC粉填充到部分针刺孔中, 使预制体内SiC粉分布更均匀。从表1看出,所有Cf/SiC多孔预制体的平均开孔率均在38%以上,平均密度均小于1.35 g/cm3,预制体有足够多的孔隙为后续的CVI增密提供空间,是较理想的可增密材料。

图1 不同树脂体积分数和固化压力下的Cf/SiC多孔预制体SEM图 Fig.1 SEM images of Cf/SiC porous preforms with different volume fractions of resin and curing pressure

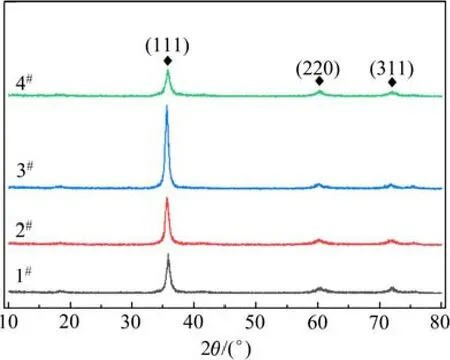

图2所示分别为Cf/SiC多孔预制体经过CVI增密后所得Cf/SiC复合材料的XRD谱。图中2θ为35.658°、60.085°和71.907°处的衍射峰分别为SiC的(111)、(220)和(311)晶面衍射峰,这表明CVI法制备的SiC基体相由β-SiC组成。Cf/SiC复合材料的纯度较高,无明显杂质。由于1 050~1 150 ℃温度下SiC沿最密堆积的方向生长,因此1 050 ℃下CVI沉积的SiC沿(111)方向择优生长,沿(200)晶面生长的SiC含量很少,对应的41.4°衍射峰强度很低。

图2 不同树脂体积分数和固化压力下的 Cf/SiC复合材料XRD谱 Fig.2 XRD patterns of Cf/SiC composite with different volume fractions of resin and curing pressure

2.2 抗弯强度

图3所示为Cf/SiC复合材料抛光表面微观形貌的SEM图,材料的开孔率和密度列于表1。从图3(a)看出,树脂体积分数为10%、固化压力为8 MPa的复合材料基体内存在较大孔洞,这些孔洞是在制备预制体时,由于固化压力较小,坯体内粉末处于自然堆积状态以及纤维层之间结合不紧密所致,在后期的CVI增密过程中部分孔隙被SiC填充,但仍有少量孔隙存在于复合材料内部,从表1可知该材料的开孔率为14.6%,密度为2.16 g/cm3;图3(b)所示为树脂体积分数为10%、固化压力为20 MPa的复合材料形貌,明显看出基体较致密,纤维束和基体之间基本没有孔隙,材料的开孔率和密度分别为13.1%和2.29 g/cm3,同时基体表面较平整,基本没有凹凸不平的孔洞,所以基 体致密性分布也较均匀。

表1 不同树脂体积分数和固化压力下的Cf/SiC多孔预制体和Cf/SiC复合材料的开孔率和密度 Table 1 Physical parameters of Cf/SiC porous preform and composite materials with different volume fractions of resin and curing pressure

从图3(c)看出,树脂体积分数为15%,固化压力为8 MPa的Cf/SiC复合材料基体内仍存在大量孔洞,开孔率和密度分别为17.6%和2.23 g/cm3。但相比图3(a)所示树脂体积分数为10%、固化压力为8 MPa的复合材料,孔洞尺寸减小,这是由于较高含量的树脂在碳化过程中被碳化消除后留下许多小孔隙,这些孔隙在后续的CVI增密过程中无法被充分填充,使基体中存在孔隙。当树脂体积分数为15%、固化压力提高到20 MPa时,Cf/Si复合材料的小孔隙数量明显减少,材料开孔率明显减小至13.5%,密度提高到2.40 g/cm3,但由于树脂体积分数较高,基体内出现凹凸不平的现象。这是因为材料基体内的SiC更多是在预制体制备时通过刷涂引入的,而较高含量的树脂导致在刷涂过程中存在部分刷涂区域粉末分布不均匀的现象,在经过CVI增密后这些分布不均匀的区域残留下凹陷和孔洞。

图3 不同树脂体积分数和固化压力下的 Cf/SiC复合材SEM图 Fig.3 SEM images of Cf/SiC composites with different volume fractions of resin and curing pressure

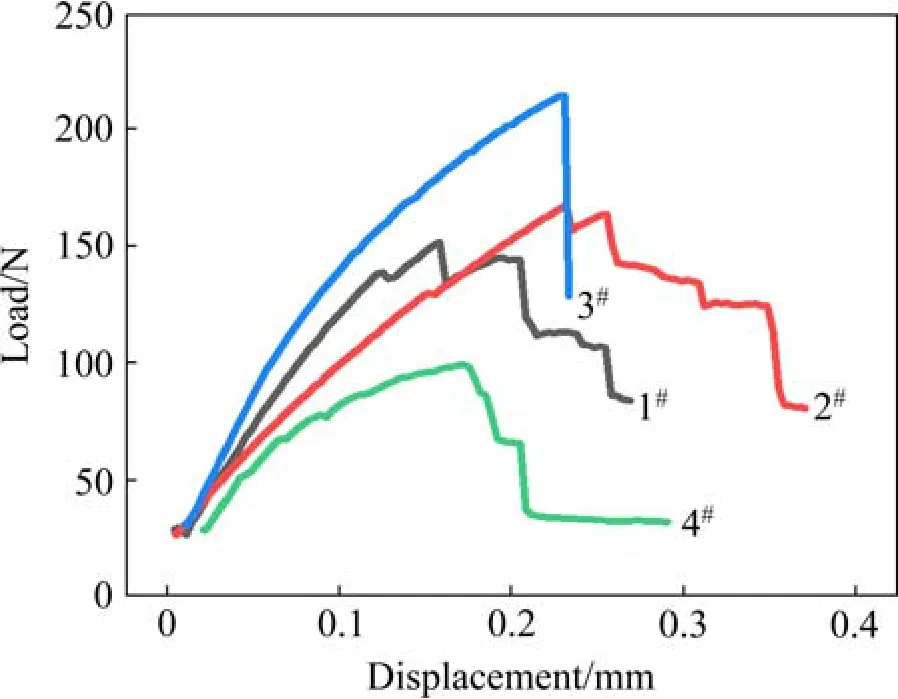

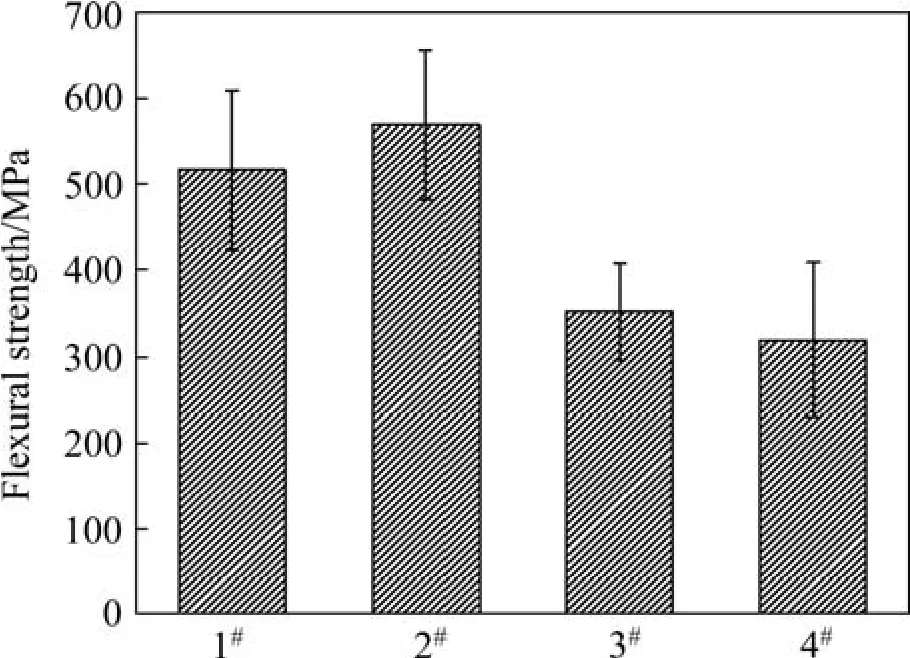

图4所示为Cf/SiC复合材料的弯曲位移−载荷曲线,图5所示为材料的抗弯强度。从图4看出,树脂体积分数为10%,固化压力分别为8 MPa和20 MPa 的复合材料断裂曲线均为连续阶梯式,具备明显假塑性断裂特征。从图5可知这2种材料的平均抗弯强度分别为517 MPa和570 MPa,随固化压力从8 MPa提高到20 MPa,抗弯强度提高10.3%,这是因为固化压力增大,材料开孔率减小,密度增大,同时由图3(b)可知基体致密度较均匀,材料在加载过程中均匀受力,不会发生应力集中,故材料的抗弯强度较高。

图4 Cf/SiC复合材料的弯曲载荷−位移曲线 Fig.4 Bending load-displacement curves of Cf/SiC composite

图5 Cf/SiC复合材料的抗弯强度 Fig.5 Flexural strength of Cf/SiC composites

从图4的位移−载荷曲线还看出,树脂体积分数为15%的2种复合材料在加载至最大载荷时均表现为线弹性,随后呈断崖式下降,表现为典型脆性断裂,从图5可知这2种材料的抗弯强度仅分别为353.35 MPa和320.12 MPa。一方面,随树脂体积分数增加,高温碳化过程中树脂被碳化消除后留下大量小孔隙(图3(c)),而这些孔隙无法在后期CVI增密过程中被充分填充,导致材料致密度较低,在加载过程中这些孔隙缺陷造成应力集中而发生断崖式的断裂行为;另 一方面,因为树脂体积分数较高,基体致密度分布不均匀,出现凹凸不平的现象(图3(d)),在材料加载过程中这些凹凸不平的位置作为裂纹源进行扩展,使材料发生毁灭式的脆断。所以树脂体积分数为15%的Cf/ SiC复合材料抗弯强度低。

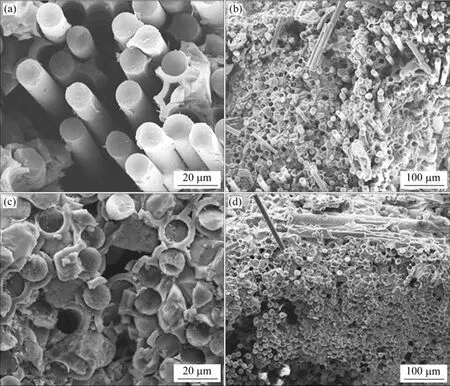

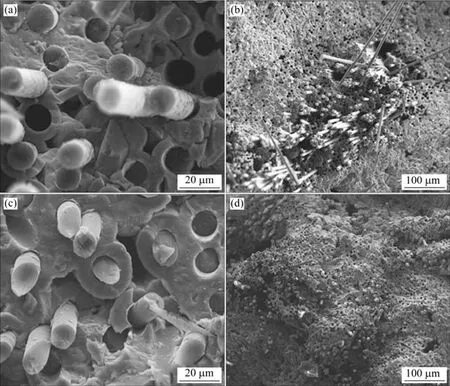

图6所示为树脂体积分数为10%的Cf/SiC复合材料弯曲断口形貌。由图6(b)可见,固化压力为8 MPa时,复合材料基体内的纤维束之间存在较多孔洞,断口表面存在明显纤维拔出和纤维脱粘现象,碳纤维从基体中拔出的数量和长度非常明显。当材料受到外加载荷时,基体将载荷传递到纤维上,纤维通过与基体界面的脱粘和从基体中拔出而消耗更多的外加应力,进而提高材料的强度,所以树脂体积分数为10%、固化压力为8 MPa的Cf/SiC复合材料抗弯强度较高。但从图6(a)看出该材料中纤维束之间结合不够紧密,部分纤维束之间存在孔隙,这说明材料密度还可进一步提高,从而进一步提高材料的抗弯强度。图6(c)、(d)为树脂体积分数10%,固化压力为20 MPa的复合材料断口形貌,从图中明显看出基体较致密,纤维束之间以及纤维束与基体紧密结合,不平整的断口形貌与图4中材料阶梯式的位移−载荷曲线相对应,且整个断面存在纤维拔出后留下的孔洞,也存在纤维拔出和纤维脱粘现象,材料的抗弯强度达到最大值,为570.26 MPa。

图6 1#和2# Cf/SiC复合材料的弯曲断口SEM形貌 Fig.6 Bending fracture SEM images of Cf/SiC composites

图7所示为树脂体积分数为15%的Cf/SiC复合材料的弯曲断口形貌。由图7(a)和(b)可见,树脂体积分数为15%、固化压力为8 MPa的材料,其断口的部分区域仍存在纤维拔出现象,但更多的区域为近平面断裂,同时还看出基体内存在许多小孔隙,这是由较高含量的树脂在碳化脱除后残留的孔隙,这些孔隙缺陷使材料在加载时产生应力集中而形成裂纹,裂纹扩展进而发生断崖式的断裂,材料表现为典型的脆性断裂,材料的抗弯强度仅为353.35 MPa。当固化压力提高到20 MPa时,从材料的弯曲断口看出基体的部分区域较致密,但还有部分区域存在孔洞(如图7(c)和(d)所示)。这是因为较高含量的树脂虽然将更多SiC粉裹进基体内,但也造成基体的致密度不均匀,致密度较差的区域,孔洞成为裂纹源在基体内发生扩展,材料断口凹凸不平,从图4看出该材料依旧为脆性断裂,抗弯强度仅为320.12 MPa。

图7 3#和4# Cf/SiC复合材料的弯曲断口形貌SEM照片 Fig.7 Bending fracture SEM images of Cf/SiC composites

2.3 断裂韧性

陶瓷结构中原子排列的特征使其缺乏像金属的塑 性变形能力,因此在整个断裂过程中,除了产生新的断裂表面而吸收能量外,几乎不存在其他能量吸收机制,这也是陶瓷材料呈脆性的本质原因。但Cf/SiC复合材料本身对裂纹不敏感,裂纹产生后,由于界面裂纹和应力松弛作用,材料不会发生灾难性损毁,而是表现出类似金属材料的断裂行为。可用载荷−位移曲线下的面积近似地表示复合材料在破坏过程中吸收的能量。

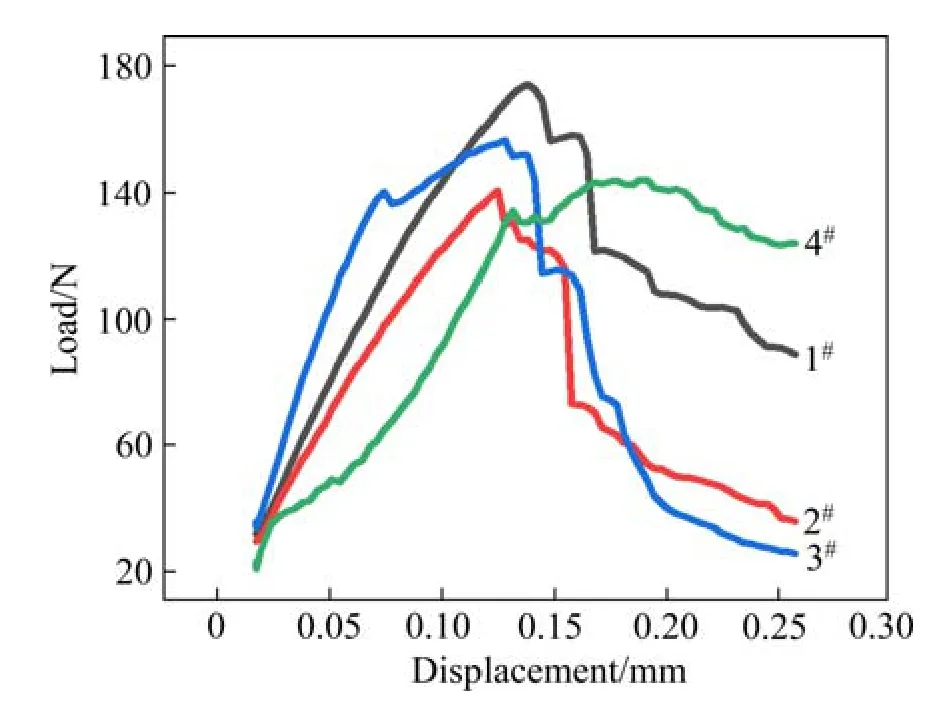

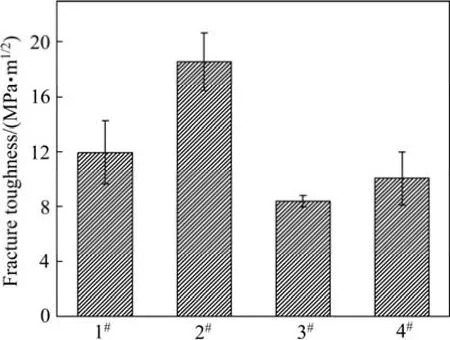

图8所示为测试Cf/SiC复合材料断裂韧性时的荷载−位移曲线,图9所示为复合材料的平均断裂韧性, 图10所示为材料在测试断裂韧性后的断口表面微观形貌。从图9可知,树脂体积分数为10%、固化压力分别为8 MPa和20 MPa的Cf/SiC复合材料断裂韧性分别为12.0 MPa·m1/2和18.6 MPa·m1/2。碳纤维增韧陶瓷基复合材料的主要原因有:1) 基体受到外加载荷而产生裂纹时,纤维从基体内拔出而消耗外加应力,整个纤维拔出的过程中摩擦力所消耗的能量使材料的断裂功增大。从图10(a)和(b)看出这2种材料的断口均存在明显的纤维拔出现象,其中固化压力为20 MPa的材料中纤维拔出的数量和长度更大(见图10(b)所示,所以该材料的断裂韧性更高。2) 纤维在断裂过程中与 基体脱粘(如图10(b)所示),并使裂纹偏转(如图10(e)所示),可大幅增加在断裂过程中所需要的断裂功,使材料断裂韧性提高。树脂体积分数为15%、固化压力分别为8 MPa和20 MPa的Cf/SiC复合材料断裂韧性较低,KIC分别为8.4 MPa·m1/2和10.1 MPa·m1/2。从图10(c)和(d)可见这2种材料的断口均较平整,无纤维拔出和纤维脱粘现象,因而断裂韧性较差。结合图8可知,当材料受到外加载荷时,基体最先开裂,随后裂纹发生偏转、分支,位移−载荷曲线表现为持续上升状态;之后纤维继续承担载荷,当载荷达到最大值时部分纤维发生断裂或拔出,强度下降,表现为位移−载荷曲线开始下降;但此时有部分纤维仍能承担载荷,直到纤维完全断裂、拔出,位移−载荷曲线表现为连续阶梯式下降。

图8 Cf/SiC复合材料断裂韧性测试时的载荷−位移曲线 Fig.8 Load-displacement curves in fracture toughness test of Cf/SiC composite

图9 Cf/SiC复合材料平均断裂韧性 Fig.9 Fracture toughness of Cf/SiC composites

图10 Cf/SiC复合材料断裂韧性测试后的断口SEM图 Fig.10 SEM images of Cf/SiC composites after fracture toughness testing

3 结论

1) 采用料浆刷涂、针刺、温压固化、高温碳化结合CVI 沉积SiC的工艺,在料浆中酚醛树脂体积分数分别为10%和15%、温压固化压力分别为8 MPa和20 MPa下制备Cf/SiC复合材料,得到平均开孔率最低为13.1%的高致密材料。

2) 当料浆中的酚醛树脂体积分数较低时,Cf/SiC复合材料的抗弯强度较高,同时断裂韧性较好,并且都随固化压力增大而提高。当料浆中的酚醛树脂体积分数为10%、温压固化压力为20 MPa时,材料的抗弯强度达到570 MPa,断裂韧性达到18.6 MPa·m1/2。

3) 当浆料中酚醛树脂的体积分数为10%,温压固化压力为20 MPa时,所得Cf/SiC复合材料的力学性能最佳,受到外加载荷时,通过纤维拔出、纤维脱黏和裂纹偏转来提高材料的强度和韧性,断裂模式为假塑性断裂。