粉末冶金法制备协同增强铜基复合材料的研究进展

鲍瑞 ,张文府,易健宏 ,郭圣达

(1. 昆明理工大学 材料科学与工程学院,昆明 650093; 2. 江西理工大学 钨资源高效开发及应用教育部工程研究中心,赣州 341000; 3. 云南省新材料制备与加工重点实验室,昆明 650093)

铜材料具有良好的力学性能,优良的工艺性能,优异的导电导热性及耐蚀性等优点,被广泛应用于电气,电子工业,机械制造和国防工业等领域[1−3]。但是,铜材料在室温时强度低,耐磨性能差以及高温时抗蠕变性能差等多方面的缺陷限制了其更广泛地应用[4]。随着科技进步,人们对铜材料的性能和使用提出了更高的要求,其中铜材料的合金化和复合化是重点关注的两大研究方向。

铜材料的合金化是在铜基体组织中添加入1种或2种及以上的其它金属元素所制备而成的合金(如Cu-Ni合金,Cu-Ti合金等)[5]。合金化后能大幅提高铜材料的力学性能,但同时会导致其热,电传导性能降低,这是由于添加的强化合金元素弥散分布在铜基体中起到弥散强化和固溶强化的作用,提高了铜合金的力学性能;但是,添加合金元素会导致铜合金中异质原子和亚晶界面增加,从而增加了电子和声子的散射,导致电,热传导性能降低;甚至在高温条件下铜基体中的合金元素析出相会重新固溶到铜基体中或聚集长大,降低铜材料的高温力学性能和热,电传导性能,因此热稳定性较差[6]。

铜材料的复合化与合金化不同,复合化是向铜基体中引入增强相(陶瓷颗粒及晶须,碳纤维等),从而使基体得到强化[7]。通过调控增强相的含量以及分布可以实现原材料在性能和结构上的互补,在保持原组分材料优良性能的基础上赋予其新的特点[8]。利用强度高,导电性良好和高温稳定性好的颗粒增强铜基复合材料,能够提高复合材料的力学性能和摩擦性能,而且对复合材料的电传导性能影响不大。陶瓷晶须或碳纤维增强铜基复合材料,载荷传递强化起主要作用,能够大幅提高复合材料的力学性能。

根据增强相种类和尺寸不同,铜基复合材料分为单一增强相铜基复合材料和协同增强铜基复合材料。单一增强相铜基复合材料的增强相只有1种并且尺寸大小均匀;协同增强铜基复合材料的增强相为两相及以上或者增强相的尺寸大小不一致(如纳米级和微米级Al2O3协同增强铜基复合材料)。

由于单一增强相的性质单一,增强铜基复合材料的效果有限[9]。周川等[10]研究了碳纳米管(CNT)增强Cu基复合材料,获得铜基复合材料的抗拉强度为279 MPa,断后延伸率为9.8%。虽然抗拉强度得到提升,但其塑性大幅下降,导电性能降低。塑性下降的主要原因是由于CNT与Cu之间的弱结合界面以及CNT易于团聚难以分散造成的。导电性能降低是由于向Cu基体中添加CNT会增加复合材料中的孔隙率和晶界数量,从而增加电子散射。

为了避免单一增强相铜基复合材料的缺点,将多组元,多尺度协同增强的设计思路引入铜基复合材料中,利用增强相之间的物理特性和空间分布配置,发挥协同增强相各自优势,得到综合性能优异的铜材 料[6,11]。刘亮等[12]研究了CNT/Cu-Ti复合材料,Ti的加入能有效降低CNT与Cu基体的表面张力,提高CNT与Cu基体的润湿性,进而增强CNT与Cu基体的结合界面强度。复合材料的抗拉强度和延伸率为 362 MPa和46%,电导率为78.8%IACS,分别比基体提高 31.2%,21.7%和127.3%,发挥了CNT与TiC的协同作用。

可见,单一增强相能够增强铜基复合材料一方面的性能缺陷,通常为力学性能。但单一增强相受自身性能的限制,增强相在铜基体中分布不均匀和增强相与铜基体结合界面强度较低等问题,导致铜基复合材料的综合性能提升不明显,限制了其应用。协同增强铜材料可以进一步解决单一增强相铜材料的问题,尽可能减少铜基复合材料热塑性和电导率的损失,使复合材料获得更优的综合性能。

增强相的种类,含量,分布和形貌等对复合材料的性能影响很大,增强相的合理选择是保证铜基复合材料优异综合性能的前提。增强相的自身性能直接影响铜基复合材料的性能;增强相和铜基体形成良好的结合界面是铜基复合材料良好综合性能,特别是力学和热,电传导性能的保证。铜基复合材料的增强相应具备以下条件:1) 高强度和高硬度;2) 热力学稳定性能好;3) 增强相与铜基体具有较好的润湿性;4) 增强相与铜基体的比重差异不能过大;5) 增强相与铜基体的热膨胀系数差异不大等。

1 常见铜基复合材料的增强相

铜基复合材料的常见增强相有陶瓷相和碳质相。陶瓷增强相包括纳米陶瓷颗粒和陶瓷晶须等。陶瓷颗粒弥散分布在铜基体内和晶界处,产生晶格畸变,阻碍位错移动,提高铜材料的力学性能,并且陶瓷颗粒增强铜基复合材料具有较好的耐磨性,高温性能及较低的热膨胀系数等优点[13]。碳化物如SiC,B4C,WC,TiC;氮化物如Si3N4;氧化物如Al2O3,SiO2,CrxOy以及硼化物如TiB2等都是常见的陶瓷颗粒增强相[14]。例如:XIANG等[15]研究了碳化钛增强铜基复合材料,得到Cu-10%TiC-2%Ti(质量分数)复合材料的抗拉强度达到 494 MPa,比纯铜提高43%,并且复合材料的硬度超过 180 MPa,比纯铜提高46%。陶瓷晶须弥散分布在铜基体内,可以起到阻碍位错移动,细化晶粒和连接相邻铜基体的“桥梁”作用,能大幅提高铜基复合材料的力学性能。ZHANG等[16]研究了Al2O3晶须增强铜基复合材料,得到质量分数为 1.5%Al2O3的晶须增强Cu复合材料的抗拉强度达到 288.26 MPa,比纯铜提高 15%,复合材料的维氏硬度为 114.89 (HV),比纯铜119.98 (HV)稍低。

碳点(CD),碳纳米管(CNT)和石墨烯(Gr)等碳质相具有优异的力学,热学,电学和高的杨氏模量等优点而成为铜基复合材料理想增强相[17−20]。CD表面通常富含羧基,氨基和羟基等亲水性基团,在水中表现出良好的溶解度和稳定性且力学性能优异[21]。黄啸等[22]向纯铜基体中添加碳量子点(CQD),使0.4%CQD/ Cu(质量分数)复合材料的屈服强度达到 270 MPa,比纯铜提高了 31%,但其延伸率仅有纯铜的1/3。CNT弥散分布在铜基体中能够阻碍晶粒长大从而细化晶粒;同时CNT在铜基体中起到连接相邻铜基体的作用,在外力作用下载荷由铜基体向CNT传递,使其成为载荷的主要承担者,CNT优异的力学性能,可大幅提高铜基复合材料的力学性能[23]。但CNT具有高的比表面能和长径比,在范德华力作用下容易发生团聚,并且CNT和铜基体的润湿性较差[24]。这使得需要对CNT进行表面改性,以减少其团聚并改善其与铜基体的润湿性,通常的方法是对CNT进行酸化和敏化处 理[25]。DENG等[26]研究了多壁碳纳米管(MWCNTs)增强铜基复合材料,得到的Cu-0.5%MWCNTs(摩尔分数)复合材料的抗拉强度达到 307.4 MPa,比纯铜提高了 82%。Gr是由sp2碳原子构成的具有二维蜂窝状结构的一种新型碳材料,具有良好的力学,摩擦和热学性能,并且Gr/Cu复合材料具有良好的自润滑性能,广泛应用在轨道交通等领域[27−29]。王剑等[30]用Gr增强Cu基复合材料,使材料的硬度,热导率和电导率分别提高了17.6%,2.9%和4.4%。

2 协同增强铜基复合材料

颗粒和颗粒协同是由于不同尺寸颗粒间距会阻碍铜基体发生重结晶,起到细化晶粒的作用,从而提高铜材料的性能。颗粒和晶须协同主要是颗粒弥散分布在铜基体中可以优化晶须增强相的均匀分布,充分发挥晶须增强相的性能,并且晶须也能提高颗粒增强相的均匀分布;或者通过形成过渡界面的方式提高界面的强度。陶瓷颗粒和碳质相协同主要是通过陶瓷颗粒改善碳质相的分布和性能来优化铜材料的综合性能。CNT和Gr协同主要是通过优化增强相与铜基体的结合界面(形成网状结构)提高铜材料的综合性能。目前研究的重点是解决以下2个难题:1) 增强相在基体中容易团聚且难以分布均匀;2) 增强相和铜基体结合界面强度较低。

2.1 陶瓷增强相之间协同

陶瓷增强相之间协同可以大幅提高铜材料的强度,硬度及耐摩擦等性能。RAJKOVIC等[31]研究了纳米和微米级Al2O3颗粒协同增强铜基复合材料,不同尺寸颗粒和颗粒间距的存在会导致铜基体重结晶的延迟或加速,从而影响铜基复合材料的微观结构。纳米和微米级Al2O3颗粒同时存在于铜基体中可以起到阻碍重结晶的作用达到细化晶粒的效果,提高铜基复合材料的强度,硬度和软化温度并且在室温和高温下保持足够的导热性和导电性。LIN等[32]研究了纳米Al2O3颗粒和微米SiC晶须增强铜基复合材料的协同强化机理,纳米Al2O3颗粒能够优化SiC晶须的空间分布并且减少SiC晶须的团聚;SiC晶须能够使纳米Al2O3颗粒的分布更加均匀,提高SiC/Cu-Al2O3复合材料的力学性能和抗电弧侵蚀性能。WU等[33]研究了碳化钨和硬质合金颗粒对铜基复合材料腐蚀和磨损行为的影响,颗粒增强相含量越高和尺寸越小都会降低基体材料的塑性变形,减小晶粒间间距,从而导致Hall-Petch硬化效应。较硬的碳化钨和硬质合金颗粒与较软的铜基体混合可以抑制基体塑性变形,从而提高材料硬度,减少磨损。

2.2 碳纳米增强相之间协同

碳纳米材料优异的力学,热学和热力学稳定性等优点使其成为铜基复合材料的理想增强相,碳纳米材料相互协同增强铜材料已成为铜材料研究的热点。ZHANG等[34]研究了多尺度Gr/碳纤维增强铜基复合材料,碳纤维填料呈现出不同的空间取向,Gr纳米片呈现出互联的网络分布,复合材料的硬度和拉伸强度随Gr的增加而升高。ZHANG等[35]研究了三维分散良好的Gr/CNT协同增强铜纳米复合材料,提出了一种新颖的原位空间限制方法来规避CNT和Gr之间的可控互连和键合问题,从而构建一种嵌入三维Gr网络的分散良好的CNT杂化结构来制备铜基纳米复合材料,获得的三维CNT/Gr铜基复合材料表现出显著的增强效率和更平衡的强度与延展性关系。XIA等[36]研究了具有分级结构和纳米孪晶的CNT-GO(氧化石墨烯)增强Cu基复合材料,通过自组装过程形成由富碳区和贫碳区组成的分级结构,在还原和烧结过程中,铜基体中也形成纳米级孪晶,提高复合材料的力学和导电性能。

2.3 陶瓷颗粒和碳纳米增强相之间协同

陶瓷颗粒的高硬度,高强度和碳纳米材料优异的力学,热学等性能相互协同能够显著提高铜材料的综合性能。XU等[37]研究了原位合成的WC1−x纳米粒子和Gr纳米片协同增强Cu基材料,WC1−x纳米粒子作为小而硬的第二相可以发挥额外的协同强化作用,同时改善Gr的分散性和润湿性,显著提高复合材料的屈服强度。NAUTIYAL等[38]研究了还原氧化石墨烯−硫化钼(rGO-MoS2)协同增强铜基复合材料,可协同提高增强相与基体的界面结合强度,增强所得复合材料 的力学和摩擦学性能。PAN等[39]研究了氧化铝增强CNT/铜(Al2O3-Cu/CNT)复合材料,纳米Al2O3可以作为活性混合剂分散在铜粉中,提高复合材料中CNT与Cu基体的界面结合强度。此外,Al2O3和CNT的均匀分散可以抑制晶粒生长。

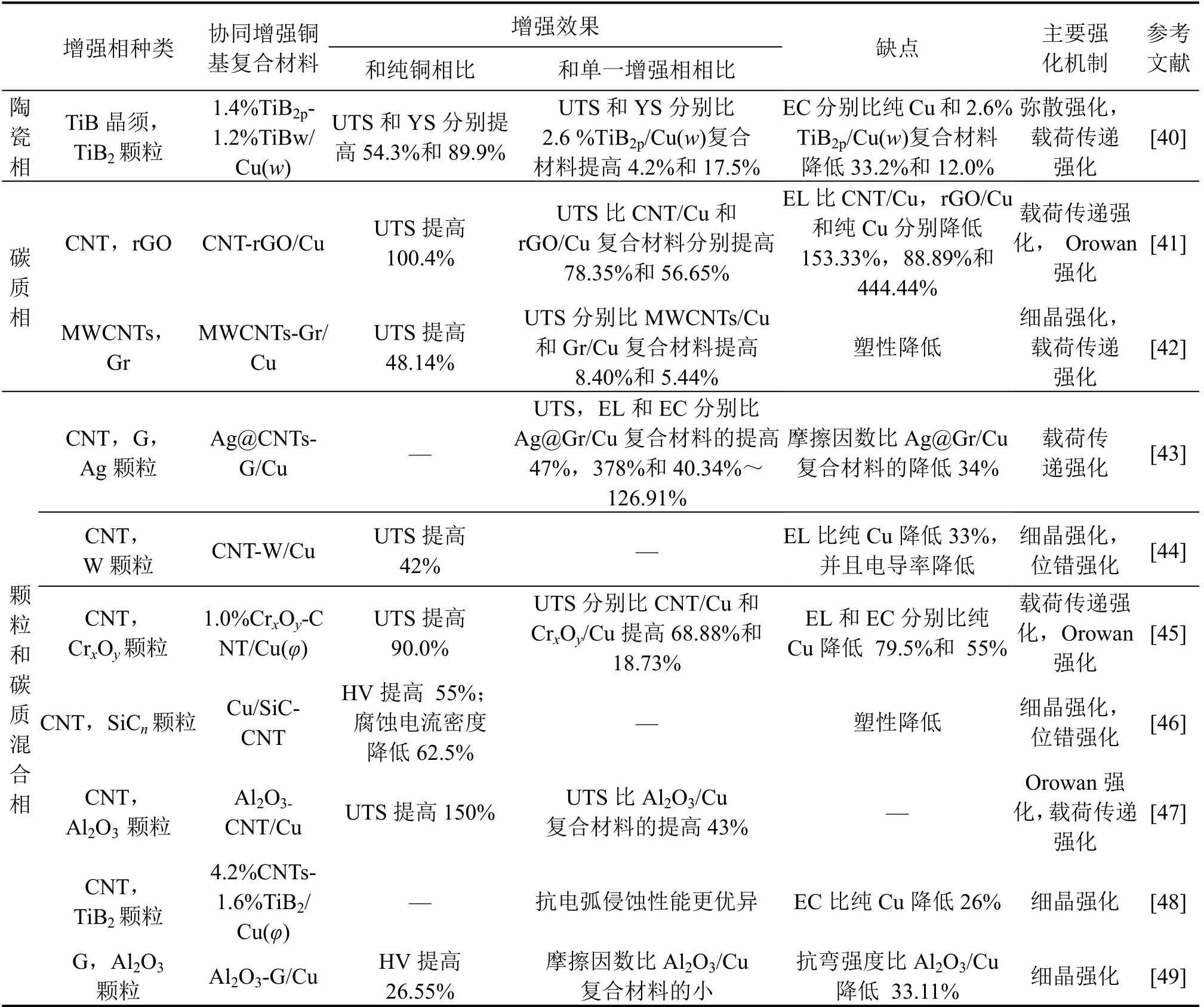

表1总结了目前已报道的协同增强相及铜基复合材料的相关特性,从这些研究结果可以看出协同增强的效果要比单一增强相更加显著。

表1 目前已报道的关于协同增强铜基复合材料的工艺对比 Table 1 Process comparison of collaboratively reinforced copper-based composites that has been reported so far

2.4 增强相引入铜基体的方法

粉末冶金法是以粉末为原料制造块体材料的工艺与技术,通过其制备的材料具有界面反应少,增强相的含量可控,组织细密和可机加工等优点[50−51]。粉末的特征和组成由于遗传效应会直接影响块体材料的最终性能,因此,如何将复合增强相引入到铜基体中得到复合粉末显得尤为重要,复合粉体制备方法通常包括高能球磨法,分子级共混法,喷雾热解法,静电吸附法和原位合成法等,制备得到的复合粉末经压制成形和烧结后获得块体材料。目前,大部分铜基复合材料都是通过粉末冶金法制备。

2.4.1 高能球磨法

高能球磨法具有高的能量密度,是制备复合粉末常用的方法[52]。在球磨过程中,增强相和铜基体的混合粉末与磨球和球磨罐之间不断碰撞,使得增强相在铜基体中均匀混合。

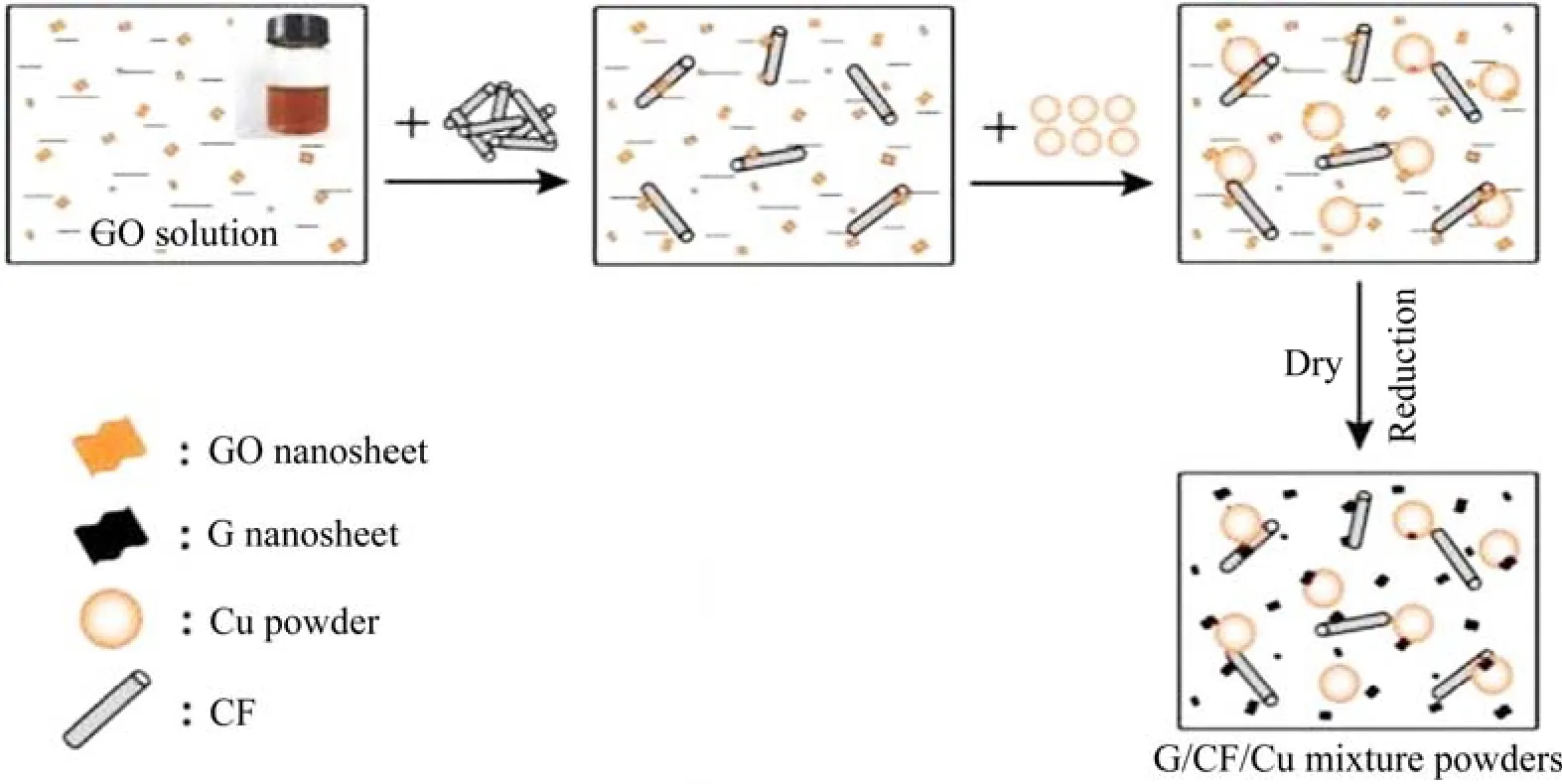

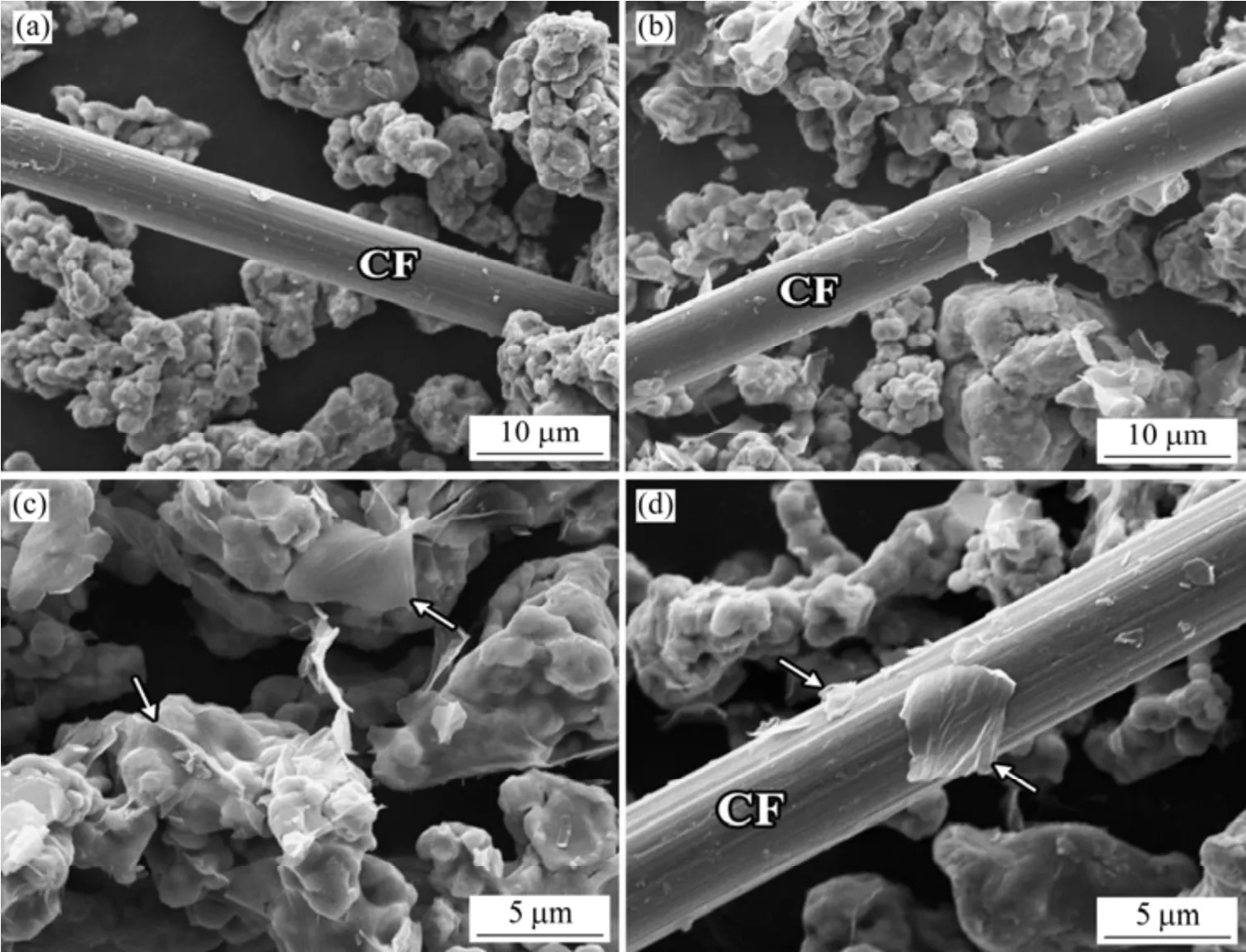

QIAO等[47]把纯度为99.8%的铜粉与纯度为95%的CNT和纯度为99.99%的Al2O3颗粒混合得到Al2O3/ CNTs/Cu复合粉末,随球磨时间延长,球状铜粉变为片状铜粉,Al2O3颗粒和CNT均匀分布在片状铜粉之间。球形铜粉变为片状铜粉是由于随球磨时间延长,被破碎的物料在球磨过程中会发生冷焊,破碎的物料被冷焊到一起,导致其尺寸变大。球磨法能够使增强相均匀分布在铜基体中,但也有一些缺点,比如,球磨过程中会破坏增强相的完整性及增强相与铜基体的结合界面强度不高,这些都会降低增强相的强化效果。两段式球磨是对传统球磨法的有效改进,两段式球磨即第一次球磨得到的粉末作为原料,改变球磨参数后进行第二次球磨。两段式球磨把增强相引入铜基体中能够保持其结构完整性并且分布更加均匀,从而提高复合材料的性能[53]。ZHANG等[34]用球磨法混合多尺度Gr/碳纤维(CF)增强Cu基复合材料,结合复合粉 末合成过程示意图(如图1所示)和球磨后Gr/CF/Cu复 合粉末的SEM显微组织可以看出(如图2所示),Gr和CF在Cu基体中均匀分散并且没有发生团聚,表明高能球磨法能够使增强相在铜基体中得到均匀混合。

图1 Gr/CF协同增强铜基复合粉末的合成过程示意图[34] Fig.1 Schematic diagram of synthesis process of graphene/carbon fiber synergistic reinforced copper matrix composite powders[34]

图2 Gr/CF/Cu复合粉末的SEM形貌[34] Fig.2 SEM morphologies of graphene/carbon fiber/copper composite powders

2.4.2 分子级共混法

分子级共混法通过改善CNT在水溶液中的分散性,制备出高性能CNT/Cu基复合材料[54]。XIA等[36]通过分子水平混合制备了CNT−rGO杂化物增强铜基复合材料,在分子级混合过程中,通过控制酸碱度和自组装过程形成由富碳区和贫碳区组成的分级结构。分子级共混法能够使增强相均匀分布在铜基体中并且和铜基材有良好的结合界面。ZHAO等[43]利用分子级水平混合法制备了CNT-Gr协同增强铜基复合材料,在分子级共混过程中形成氧化亚铜颗粒包覆CNT−Gr增强相,使CNT-Gr增强相均匀分布在铜基体中并且改善了与铜基体的润湿性,显著提高了复合材料的力学性能,同时保留了较好的电导率。

2.4.3 喷雾热解法

喷雾热解法是指把混合粉末前驱液喷入高温气氛中,溶剂的蒸发和金属盐的热分解同时迅速进行,从而直接制得金属氧化物超微粉末的方法[55]。张良启 等[44]将偏钨酸铵加入到去离子水中,再加入CNT分散液制备成前驱液。将前驱液倒入超声雾化器中雾化为微小液滴,小液滴随着气流通过 750℃喷雾热解炉后制备出CNT/WOx复合粉末。经过氢气还原后制备出CNT/W复合粉末。

2.4.4 静电吸附法

静电吸附法制备铜基复合材料的原理是由于带有含氧官能团的CD,CNT和Gr等增强相在水介质中发生电离呈现负电性,而经过有机溶液处理的铜粉末在 水介质中呈现正电性,因此,将两者混合后,由于正负电荷的相互吸引作用,两者将自动吸附在一起[56]。XIONG等[57]研究了利用静电吸附法制备GO和CNT协同增强铜基复合材料,分别把Gr和CNT在无水乙醇中超声分散得到悬浮液,混合它们的悬浮液;混合悬浮液与改性铜粉混合;然后对其进行过滤,洗涤和干燥;最后,通入氢气对干燥后的复合粉末进行热还原,得到还原氧化石墨烯−碳纳米管/铜(rGO-CNT/Cu)粉末。在还原rGO-CNT/Cu复合材料中构建了rGO- CNT协同增强相的三维网络结构,提高了复合材料的硬度和耐磨性能。

2.4.5 原位合成法

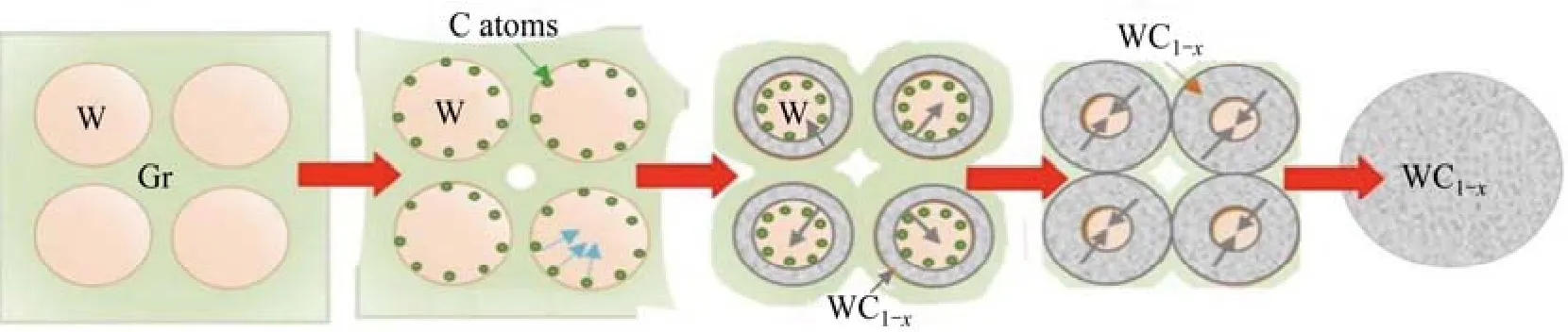

原位合成法是指在铜粉末基体上原位生长出增强相或者在增强相表面原位生成铜粉末颗粒的方法。ZHANG等[34]利用空间限制原位生长方法,制备了三维Gr纳米片-CNT/Cu(3DCNT-GN/Cu)复合材料,在Cu纳米颗粒上原位生长 3D-GN,并且Cu颗粒上的3D-GN限制了CNT的生长,同时金属前驱液被分解并还原为紧密固定在GN上的Cu纳米颗粒上形成 3D-CNT-GN/Cu封装结构,可以大幅提高CNT,Gr和Cu基体之间的界面结合强度,显著提升复合材料的力学性能。XU等[37]开发了一种原位固态反应方法,将Gr纳米片和碳化钨纳米颗粒(WC1−xnp)掺入Cu基体中。从成形WC1−xNPs的流程示意图中可以看出(如图3所示),碳原子在W表面原位生长形成WC1−x纳米颗粒,WC1−x纳米颗粒分布在Gr纳米片上,保持WC1−x纳米颗粒的原始球形,能够改善Gr与Cu基体的界面结合强度。

图3 WC1−xNPs原位形成的流程示意图[37] Fig.3 flow chart of in situ formation of WC1−xNPs[37]

综上所述,利用高能球磨法制备铜基复合粉末,增强相能够均匀分布在铜基体中,增强相和铜基体之间通过机械互锁的方式结合在一起,界面结合得到增强。但是在球磨过程中,复合粉末不断受到机械力的作用,增强相的结构和完整性受到破坏,降低了增强相的强化效果。分子级共混法制备铜基复合粉末能够使增强相均匀分布在铜基体中,改善增强相和铜基体之间的润湿性。但是,分子级共混法不易于控制产物,容易引入反应物杂质等问题,还有分子级共混法难以大规模应用生产,且仅适用于少数能够从溶液沉淀析出的金属。喷雾热解法制备铜基复合粉末的成分,形态及性能可控,保持增强相的完整形态及性能,改善增强相与铜基体的润湿性。但喷雾热解法需要高温和气氛条件对设备要求高。静电吸附法制备铜基复合粉 末,具有能够使增强相和铜基材料均匀混合,减少增强相团聚倾向,改善增强相和铜基体之间的润湿性等优点[58−59]。但是,静电吸附法存在反应条件不容易控制,容易在产物中引入杂质等缺点。原位合成法制备的铜基复合粉末具有均匀细小的粉末颗粒,保留了增强相的原始形貌,避免了界面污染,提高了界面结合强度[52,60]。但原位合成法的反应条件和反应产物很难控制,并且一些增强相不能在铜基体中原位合成。

3 协同增强铜基复合材料的增强机制

3.1 不同尺寸陶瓷增强相的协同机制

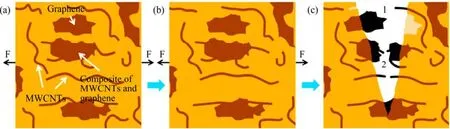

陶瓷颗粒弥散分布在铜基体中或晶界上,具有强化基体,提高高温性能,在摩擦磨损过程中起支承或润滑作用以及调节晶须在基体的空间分布;晶须主要分布在铜基体中,承担大部分载荷,在提高协同铜基复合材料的强度中起主要作用[6]。不同尺寸颗粒和晶须在铜基体中的分布如图4所示。图4(a)表明不同尺寸颗粒的配比和分布。不同尺寸的颗粒间间距会对铜基体的塑性变形产生影响,微米级和纳米级颗粒间距的存在会阻碍铜基体的塑性变形,起到细化晶粒的作用,从而影响复合材料的微观结构,达到强度和传导性能的协同增强[31]。图4(b)表明不同尺寸和硬度颗粒在铜基体中的分布。在外力作用下,复合材料的表面损失少,硬度大,是由于硬质相和软质相协同可以抑制铜基体塑性变形,从而减少摩损,提高材料硬度;纳米颗粒弥散分布在基体中提高复合材料的屈服强度,微米颗粒在摩擦表面起支撑作用,提高复合材料的摩擦磨损性能。图4(c)中可以看出,颗粒和晶须在铜基体中的分布。颗粒和晶须协同增强时,颗粒能够优化晶须的空间分布,减少晶须的团聚,充分发挥晶须增强相的增强效应;同时,晶须也能使颗粒增强相的分布更均匀和具有更好的空间分布[32]。

图4 协同增强机制示意图[6] Fig.4 Schematic diagram of synergistic enhancement mechanism

晶须增强相均匀分布能够增加与铜基体的接触面积,提高界面结合强度,减少晶须增强相团聚,减少在外力作用下出现脱落和拔出的现象。颗粒增强相也能限制晶须的脱落和拔出,从而进一步提高铜基复合材料的力学性能。颗粒协同强化的屈服强度(Δσ)可以通过Orowan-Ashby公式计算[61]:

式中:f是颗粒的体积分数;x为颗粒的平均粒度。

3.2 不同类型增强相的协同机制

陶瓷相和碳质相协同,常见的陶瓷颗粒与CNT和Gr协同,结合了陶瓷颗粒高强度,高硬度,碳质相优异的力学和电学性能,以及铜基体良好的热塑性,电导性的优势,使复合材料达到力学性能和电传导性能的平衡。

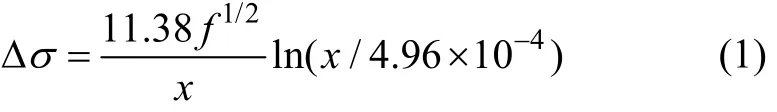

XU等[37]研究了WC1-X颗粒和石墨烯纳米片(CNSs)协同,大幅提高复合材料的力学性能并且保持导热率与纯铜相当。图5表征了分布在铜基体和CNSs上的WC1−x粒子,从图5(a)~(c)表征结果中可以得出WC1−x纳米颗粒在W和CNSs纳米片界面反应原位生成。WC1−x颗粒能够修饰CNSs,改善CNSs与Cu基体的润湿性,并且能够优化CNSs的空间分布,减少CNSs的团聚,CNSs的性能得到更大发挥。从图5(d)中可以看出WC1−x颗粒具有独特的分布类型,既可以分布在铜基体中也能分布在Gr上,Gr可提高WC1−x颗粒的分布均匀性,减少WC1−x颗粒的团聚,更加能够发挥其增强作用。CNSs在复合材料中起到承载载荷的作用,CNSs的均匀分布有利于改善其与铜基体的界面结合强度,提高复合材料的力学性能。WC1−x颗粒在铜基体中起到钉扎CNSs的作用,进一步阻碍CNSs拔出和脱落。

图5 (a),(b)为WC1−x颗粒分布在铜基体中的HRTEM图,(c)为WC1−x颗粒分布在W-Cu@GNSs/Cu复合材料CNSs上的HRTEM图(插图是与标记框相对应的快速傅立叶变换图),(d)为W-Cu@GNSs/Cu复合材料的微观结构示意图[37] Fig.5 HRTEM images of WC1−xNPs distributed inCu grains (a), (b); Oranchored on the GNSs in W-Cu@GNSs/Cu composites (insets were the FFT images corresponded to the marked box) (c); Schematic of the microstructure of W-Cu@GNSs/Cu composites (d)[37]

陶瓷颗粒和CNT或Gr协同时,CNT和Gr优异的力学性能成为载荷的主要承担者,陶瓷颗粒起到修饰CNT或Gr,提高其与铜基体润湿性,并且陶瓷颗粒在铜基体中能够使CNT或Gr分布更加均匀,减少它们在外力作用下发生拔出和脱落的现象,使复合材 料的综合性能达到最佳。

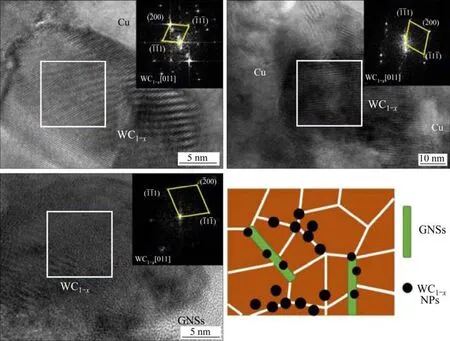

3.3 不同维度碳质增强相的协同机制

CD(零维),CNT(一维)和Gr(二维)等碳材料都是理想的铜基复合材料增强相,不同维度碳材料间相互协同使得复合材料的综合性能得到显著提升。SHU 等[42]研究了MWCNT和Gr协同增强Cu基复合材料,MWCNT和Gr的断裂行为如图6所示。从图6(a),(b)中可以看出,在外力作用下,载荷作用在铜基体上使其变形;外力继续作用,MWCNT和Gr由卷曲状态变直,在这个过程中,载荷由铜基体传递给MWCNT和Gr,防止裂纹产生;外力持续增大,铜基体产生裂纹,MWCNT和Gr由于优异的力学性能阻止裂纹扩展,直至复合材料断裂。从图6(c)中 1,2 位置可以 看出,CNT和Gr单独做增强体时,在外力的作用下发生脱落或被拉断。CNT和Gr协同的杂化增强相,由“脉络”状MWCNT是和“边缘”状Gr组成,能与铜基体产生最高的界面结合强度。

图6 MWCNT和Gr的断裂行为示意图[42] Fig.6 Fracture behavior of multi walled carbon nanotubes and graphene[42]

碳材料增强相和铜基体的润湿性较差和碳材料容易在铜基体中团聚等缺陷是研究碳材料增强铜基复合材料必须要解决的问题。不同维度碳材料协同增强铜基复合材料是解决这个问题的有效方法:CD和CNT或Gr协同,CD能够修饰CNT或Gr,使其在铜基体中分布更加均匀;CNT和Gr协同能够自发形成三维的网状结构,提高与铜基体的界面结合强度,在铜基体受到外力作用时承担更多的载荷,提高铜材料的力学性能。

4 总结与展望

多相协同增强铜基复合材料在提高复合材料的综合性能方面已经取得一系列研究成果,能够达到力学性能和电传导性能平衡,但是对耐磨性能,热学性能等方面的研究还需要进一步深入。传统的复合粉末制备方法,在保证增强相的完整性,增强相与铜基体的均匀混合方面存在缺陷,发展喷雾热解法和分子级共混法等可以有效实现增强相在铜基体中的均匀分散。多相协同增强铜基复合材料的研究时间较短,目前大部分研究还停留在实验室阶段,因此继续进行基础理论的研究和实现技术的突破是加快铜材料发展的重要方向。协同增强铜基复合材料具有很大的应用潜力,实现低成本,大规模地制备综合性能优异的铜基复合材料,将会对铜材应用的发展产生巨大的推进作用。