Cu-Cr-Nb合金选区激光熔融工艺参数优化

任亚科,刘祖铭,张亚洲,艾永康,叶书鹏,李建,彭伟才

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 长沙米淇仪器设备有限公司,长沙 410219)

高强高导铜合金具有优异的综合物理性能及力学性能,广泛应用于航空航天、电子、交通等领域[1],已发展Cu-Fe-P[2−3]、Cu-Cr-Zr[4−5]、Cu-Ni-Si[6−7]、Cu- Ag-Zr[8−9]、Cu-Cr-Nb[10−11]及铜基复合材料[12−14]等多种 体系。其中,Cu-Cr-Nb合金具有良好的抗蠕变、抗疲劳、导热性能和高温稳定性,是航空航天及核能领域重要的结构功能材料[15−16]。

Cu-Cr-Nb合金中,合金元素Cr和Nb熔点高,在铸造凝固过程中会优先生成高硬度、高热稳定性、粗大的Cr2Nb初生相[17−18]。这种粗大的Cr2Nb初生相很难通过变形加工及热处理有效调控,导致合金的综合性能降低,目前主要采用粉末冶金方法制备。SHUKLA等[19−21]采用雾化Cu-8Cr-4Nb(摩尔分数)合金粉末真空热压烧结制备的材料致密度达99.5%,但烧结温度高达1 000 ℃,导致Cr2Nb相长大,使力学性能及导电性能下降。LÜ等[22]利用放电等离子烧结(SPS)制备的Cu-2Cr-1Nb(摩尔分数)合金,得到了0.1~0.5 μm、30~100 nm及小于30 nm的多尺度Cr2Nb相,合金电导率达到86.7%IACS,抗拉强度为332 MPa。

选区激光熔融(selective laser melting, SLM)是一种利用高能激光束实现从金属粉末到实体零件的新型粉末冶金技术[23],冷却速率高(105~108K/s),可细化显微组织,提高力学性能。但是,铜合金具有高激光反射率、高导热率等特性,导致所制备的成形件相对密度较低,力学性能较差。针对此问题,ZHANG等[24]利用2 000 W高激光功率制备得到相对密度达到99.98%的Cu-Cr合金,其抗拉强度、伸长率及电导率分别为235 MPa、26 %、37.8% IACS。SCUDINO等[25]采用210 mm/s扫描速率制备的Cu-10Sn合金,其抗拉强度达到420 MPa;JADHAV等[26]采用C纳米颗粒对氩气雾化Cu-1Cr(质量分数)合金粉末进行表面改性,得到由Cr和Cr3C2组成的表面改性层,提高激光吸收率,SLM制备得到的Cu-Cr合金相对密度达到99%。以上方法有效提高了SLM铜合金的相对密度,但SLM工艺参数对铜合金组织和缺陷的影响亟需进一步探索。

本文采用SLM制备Cu-1.93Cr-0.74Nb合金,通过探究激光功率、扫描速率和扫描间距,以及激光线能量密度等工艺参数对Cu-1.93Cr-0.74Nb合金熔池形貌、样品表面质量、冶金缺陷和显微组织的影响,优化SLM工艺参数,为SLM制备高性能铜合金提供参考。

1 实验

1.1 材料与制备

本实验原料为氩气雾化Cu-Cr-Nb合金粉末,其化学成分如表1所列,测得的Cr、Nb含量的原子比为2.6:1,w(O)为0.01%。

表1 氩气雾化Cu-Cr-Nb合金粉末化学成分 Table 1 Chemical composition of the Ar-gas atomized Cu-Cr-Nb alloy powder

图1为氩气雾化Cu-1.93Cr-0.74Nb合金粉末的形貌、粒径分布,以及SLM激光扫描策略。由图1(a)可知,经过270目标准筛筛分得到的雾化Cu- 1.93Cr-0.74Nb合金粉末主要为球形或近球形,少量粉末为非规则形状。粉末表面晶粒为等轴晶,尺寸约为5 μm(图1(b))。粉末的粒径分布较为集中(图1(c)),中位径Dv(50)=20.2 μm,Dv(10)与Dv(90)分别为5.50 μm和51.9 μm。采用湖南华曙Farsoon 271M选区激光熔融设备、蛇形扫描策略制备成形件,成形层之间旋转67°,如图1(d)所示。其中,建造方向(BD)平行于坐标轴Z轴,XY面、XZ面分别为样品的水平面和垂直面。

图1 氩气雾化Cu-1.93Cr-0.74Nb合金粉末形貌、粒径及SLM扫描策略 Fig.1 Argon atomized Cu-1.93Cr-0.74Nb alloy powder morphology and particle size, SLM scanning strategy

SLM体能量密度(E)计算如公式(1)所示,P、v、h、t分别代表激光功率,W、激光扫描速率,mm/s、扫描间距,mm、层厚,mm。

1.2 表征方法

采用ICAP 7000型等离子体发射光谱仪分析Cu-Cr-Nb雾化粉末合金元素含量,采用TCH 600氧氮氢分析仪分析粉末氧含量。采用阿基米德排水法,利用MSA324S-000-DU密度测试仪测试Cu-Cr-Nb合金成形样品的密度,样品尺寸为10 mm×10 mm×10 mm。采用Quanta FEG 250型扫描电镜(SEM)观察原料粉末的形貌、成形样品的微观结构。利用Dino Lite AM4113T手持式电子显微镜观察熔池道及成形件表面形貌。采用光学显微镜(LeicaDFC500)观察成形件金相组织,金相样品的腐蚀剂采用1.5g FeCl3、10 mL HCl和30 mL蒸馏水混合溶液。利用HELIOS Nano Lab 600Ⅰ型双束电子显微镜电子背散射衍射(EBSD)模式分析样品的晶体取向和织构。

2 结果与讨论

2.1 工艺参数优化

2.1.1 工艺参数对相对密度的影响

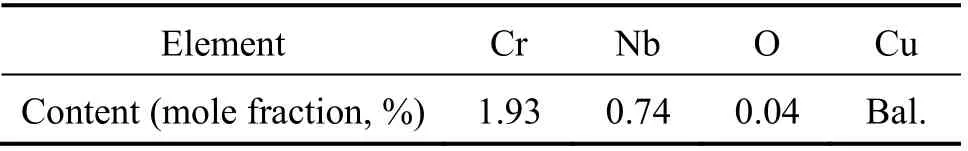

图2所示为工艺参数对成形件相对密度的影响。 图2(a)为采用不同激光功率及扫描速率制备的成形件相对密度。从图中可以看出,激光功率在300~400 W范围内,成形件的相对密度先升高后降低,330 W制备的样品相对密度最高;扫描速率在500~1100 mm/s范围内,成形件的相对密度同样先升高后降低,但不同激光功率制备的样品相对密度出现峰值的扫描速率不同。300 W时,相对密度峰值(97.6%)对应的扫描速率为650 mm/s;330 W时,相对密度峰值(99.3%)对应的扫描速率为800 mm/s;400 W时,相对密度峰值(98%)对应的扫描速率为950 mm/s。激光功率由300 W增加至400 W,相对密度峰值对应的扫描速率也逐渐提高。

图2(b)为体能量密度对相对密度的影响。样品的相对密度受体能量密度和扫描速率共同影响。采用同一种扫描速率制备的样品,体能量密度增加,样品的相对密度先升高后降低,即相对密度出现峰值。同时,扫描速率不同,样品的相对密度峰值不同。扫描速率从500 mm/s增加到1 100 mm/s,相对密度峰值也先升高后降低。扫描速率为500、650、800、950和1 100 mm/s的峰值相对密度分别为97.9%、98.5%、99.3%、98.7%和97.5%,分别对应的体能量密度为220、169、138、116和100 J/mm3。其中,体能量密度E=138 J/mm3、扫描速率800 mm/s为最佳参数,此时激光功率为330 W、搭建间距为0.10 mm。纯铜[27]、Cu-1.3Cr (质量分数)[28]和Cu-10Sn(质量分数)[25]的最佳SLM工艺参数对应的体能量密度分别为533、292和159 J/mm3,本工作采用较低体能量密度实现了Cu-Cr-Nb的致密化。

图2 SLM工艺参数对Cu-1.93Cr-0.74Nb合金成形件相对密度的影响 Fig.2 Effect of SLM process parameters on the relative density of as-built Cu-1.93Cr-0.74Nb alloy samples

图2(c)所示为扫描间距对成形件相对密度的影响,所采用的扫描速率为800 mm/s、激光功率为330 W,层厚为30 μm。结果表明,扫描间距为0.06 mm至0.14 mm时,样品的相对密度均大于98%。其中,扫描间距为0.10 mm时,成形件的相对密度最高,达到99.3%。扫描间距h对成形件相对密度的影响较小。

2.1.2 工艺参数对熔池道形貌的影响

图3所示为扫描速率对熔池道形貌的影响,扫描速率分别为500、800、1 100 mm/s,设置激光功率为330 W。图3(a)、(b)为扫描速率500 mm/s的熔池道形貌,熔池道边界呈现锯齿状,周围出现尺寸不一的球状颗粒(图3(b)中白色箭头所示)。当扫描速率为500 mm/s时,线能量密度较高,熔池表面和次表面区域产生的Marangoni力、熔体蒸发和气体膨胀形成的反冲压力,将驱动小尺寸粉末形成的液滴从熔池表面飞溅,形成球状颗粒。当扫描速率为800 mm/s时,如图3(c)、(d)所示,熔池道连续完整,球状颗粒减少,熔池边界较为平整;随扫描速率加快,激光线能量降低,熔池宽度逐渐变窄。当扫描速率为1 100 mm/s时,如图3(e)、(f)所示,熔池道的连续性变差,球化、断裂现象明显增加(如图3(f)椭圆虚线所示)。扫描速率1 100 mm/s,线能量密度较低,熔体难以充分润湿底层基板,在表面张力的作用下熔融金属收缩球化,使得熔池道连续性变差。扫描速率为800 mm/s时,熔池的连续性较好,结合图2(a)可知,采用该参数制备的成形件相对密度较高。

图4所示为激光功率对熔池道形貌的影响,激光功率分别为400、360和300 W,设置激光扫描速率为800 mm/s。图4(a)、(b)为400 W的熔池道形貌,较高的激光功率使得熔池不稳定,熔池道周围出现飞溅的金属熔体凝固形成的颗粒。当激光功率为360 W时,熔池边缘出现了形状不规则凸起,或凹陷现象(图4(c)、(d))。降低激光功率至300 W,熔池道宽度出现不均匀,球化现象明显,部分熔池道断开,如图4(e)、(f)椭圆虚线所示。造成这种现象的主要原因是激光能量密度低,使得粉末熔化不完全。比较图3(c)、(d), 采用330 W、800 mm/s制备的熔池道连续完整,球状颗粒少,熔池边界较为平整。

图3 扫描速率对Cu-1.93Cr-0.74Nb合金熔池道形貌的影响,激光功率为330 W Fig.3 Effect of scanning speed on morphology of Cu-1.93Cr-0.74Nb alloy molten pool prepared by laser power 330 W

图4 激光功率对Cu-1.93Cr-0.74Nb合金熔池道形貌的影响,扫描速率为800 mm/s Fig.4 Effect of laser power on morphology of Cu-1.93Cr-0.74Nb alloy molten pool prepared by scanning speed of 800 mm/s

2.1.3 工艺参数对表层粗糙度的影响

图5所示为不同工艺参数制备的Cu-1.93Cr- 0.74Nb成形件表面形貌照片。当激光功率为330 W,扫描速率由500 mm/s上升至1 100 mm/s时,SLM成形件的表面粗糙度逐渐下降,如图5(a)~(c)所示;当扫描速率为800 mm/s,激光功率由300 W上升至400 W时,表面粗糙度逐渐增加,如图5(d)~(f)所示。结合图3、4熔池道形貌可知,当扫描速率为500 mm/s或激光功率为400 W时,线能量密度较高,导致熔池温度过高使熔体和粉末飞溅,在成形件表面形成球状颗粒,使得表面粗糙度增加;另一方面,线能量密度增高,熔池半径增大,相邻熔池的搭接区域增加,这部分区域位于熔池的边缘,温度较低,液相的黏度较大,在蒸汽反冲压力作用下凝聚的液相无法及时回填而形成凸起。当扫描速率为1 100 mm/s或激光功率为300 W时,由于激光能量密度较低,部分粉末熔化不完全,在成形件表面形成凸起,导致表面变得粗糙,如图5(c)、(d)所示。

图5 不同SLM参数制备的Cu-1.93Cr-0.74Nb合金成形件表层形貌 Fig.5 Surface morphologies of as-built Cu-1.93Cr-0.74Nb alloy samples prepared by different SLM parameters

2.2 冶金缺陷

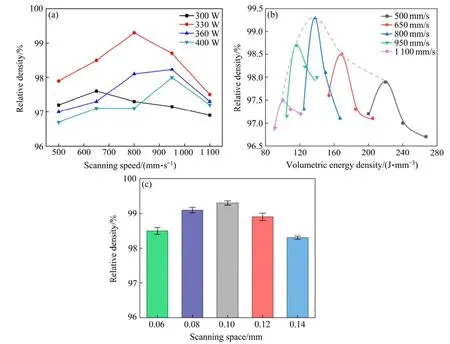

图6为采用功率330 W、不同扫描速率制备的成形件微观结构金相照片。图6(a)、(b)为500 mm/s制备的成形件平行于XY面和XZ面截取面的金相照片,两个截面均未观察到裂纹,但出现了少量孔洞,其直径集中在23~29 μm。扫描速率800 mm/s制备的样品,孔隙数量和尺寸显著减少,仅观察到少量直径15 μm左右的微孔,如图6(c)、(d)所示。当扫描速率为1 100 mm/s时,大尺寸孔洞数量和尺寸明显增加,最大直径达到50 μm,并且出现了大量直径小于10 μm小孔。与500 mm/s制备的样品相比,大尺寸孔洞的数量和尺寸明显增加,小尺寸孔洞的数量也明显增加,如图6(e)、(f)所示。

图6 不同扫描速率制备的Cu-1.93Cr-0.74Nb合金成形件微观结构金相照片,激光功率300 W Fig.6 Microstructure of as-built Cu-1.93Cr-0.74Nb alloy samples prepared by different SLM scanning speed with laser power of 330 W

在SLM成形过程中,工艺参数与孔隙率之间的关系与动力黏度(μ)有关,而合金熔体的动力黏度与温度相关。使用较高的激光功率或较低的扫描速率时,单位熔体激光能量密度提高,熔池温度升高。因此,液相的动态黏度降低。当扫描速率由800 mm/s上升至1 100 mm/s时,线能量密度下降,熔池温度降低,动力黏度和表面张力增加,使得液相无法充分流动和铺展,导致熔池道的连续性变差,从而使得SLM试样的孔隙数量增加。

图7为SLM样品的孔洞缺陷SEM照片。图7(a)所示为圆形气孔,主要由于熔池快速凝固,造成内部的环境气体和低熔点组元气化气体不能及时排出,加上铜合金的高导热系数进一步加快了熔体凝固速度, 促进气孔形成。图7(b)所示为形状不规则孔,尺寸较大,孔洞内部还出现了未熔粉末,如图7(b)中白色箭头所示。对形状不规则孔洞进行EDS能谱分析,结果如图7(c)~(f)所示,未熔粉末对应部位出现了明显的Nb元素偏聚(图7(f))。

图7 SLM制备的Cu-1.93Cr-0.74Nb合金孔洞缺陷 Fig.7 Pore defects in as-built Cu-1.93Cr-0.74Nb alloy by SLM

2.3 显微组织

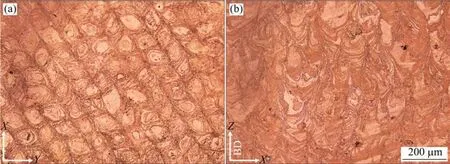

图8所示为采用激光功率330 W、扫描速率800 mm/s制备的Cu-1.93Cr-0.74Nb合金金相组织。由图8(a)可知,样品在XY截面具有独特的双尺度晶粒核壳结构,其尺寸及分布与熔池道和粉末有关。大尺寸晶粒集中于熔池道中心,小尺寸晶粒沿熔池或大尺寸粉末边缘的搭接区分布。图8(b)所示为合金XZ截面金相组织,晶粒呈现弧形的水滴状。SLM制备的Cu-1.93Cr-0.74Nb合金与Cu-Cr-Zr合金[29]的显微组织存在明显差异,SLM制备的Cu-Cr-Zr合金XZ截面为沿建造方向的柱状晶。SLM成形过程中激光能量符合高斯分布,由于中心区域能量高,合金熔体冷却速率低,所以发生晶粒长大,而四周冷却速率高,晶粒尺寸得到细化,最终在熔池道内,形成以大尺寸晶粒为中心,边缘分布着细小晶粒构成的双尺度晶粒核壳 结构。

图8 SLM制备的Cu-1.93Cr-0.74Nb合金双尺度晶粒核壳结构金相组织 Fig.8 Optical bimodal size grain core-shell microstructures of the as-built samples by SLM in XY (a) and XZ (b) plans

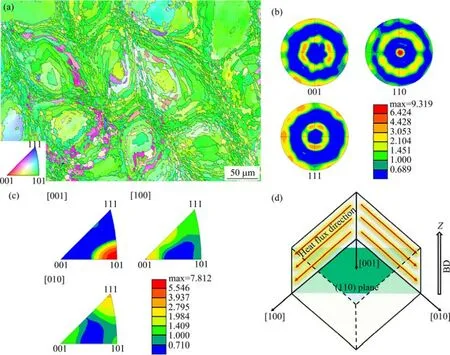

图9所示为SLM制备的Cu-1.93Cr-0.74Nb合金织构EBSD分析结果。图9(a)为合金XY截面IPF图,根据颜色分布可知,SLM Cu-1.93Cr-0.74Nb合金出现了强{110}织构。在熔池道边缘区域,由于激光搭接、 多次重熔,局部温度梯度复杂,易形成形状各异、取向随机的细晶组织。图9(b)和(c)所示为样品织构极图和反极图,计算得出样品的最大织构指数和织构强度分别为9.319、7.812,说明SLM过程中晶粒的<110>方向平行于建造方向择优生长。织构的形成与SLM特定的温度场有关,粉末床的热导率低于成形件,导致热流主要向温度较低的成形件传递,而晶体的[100]方向通常平行于热流方向,晶粒出现竞争生长[30−31],形成{110}织构,如图9(d)所示。

图9 SLM制备的Cu-1.93Cr-0.74Nb合金XY截面织构EBSD分析结果 Fig.9 EBSD analysis results of as-built Cu-1.93Cr-0.74Nb alloy by SLM on XY plane

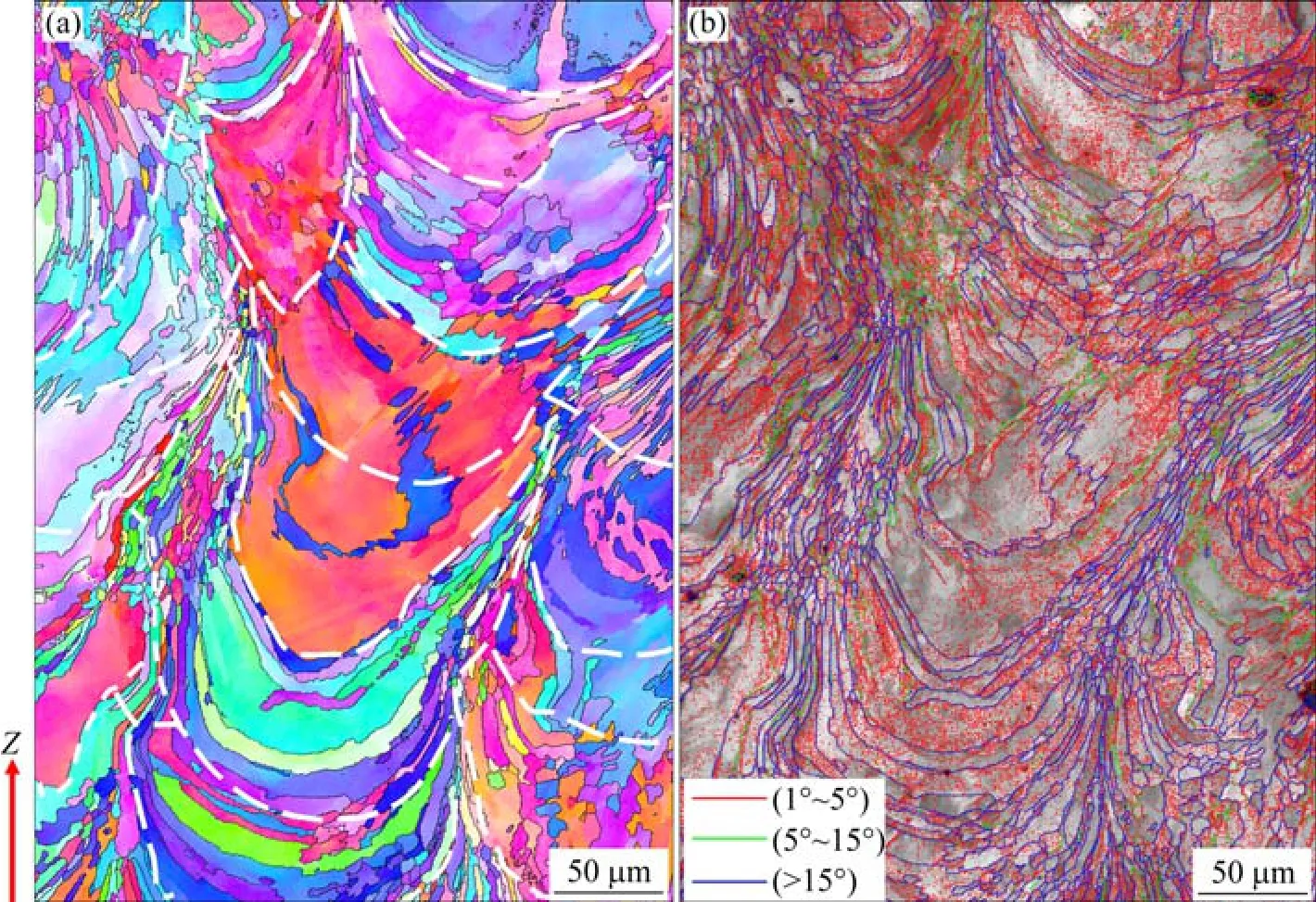

图10所示为成形件XZ截面EBSD分析结果。图10(a)中白色虚线为熔池边界,在熔池底部晶粒沿水平方向生长,说明在凝固初期,沿扫描方向的热梯度大于沿建造方向的热梯度。随着凝固持续进行,Z方向热梯度逐渐增大,XZ截面晶粒生长方向平行于建造方向,熔池边界同样存在大量细晶。由图10(b)可知,SLM制备的Cu-1.93Cr-0.74Nb合金中存在大量的小角度晶界(<15°),占比达到78.2 %。SLM快速凝固过程中将形成大量位错,高比例的小角度晶界可能与高密度位错有关。

图10 SLM制备的Cu-1.93Cr-0.74Nb合金XZ截面EBSD分析结果 Fig.10 EBSD analysis results of SLMed Cu-1.93Cr-0.74Nb alloy on XZ plane

3 结论

1) SLM工艺参数对Cu-1.93Cr-0.74Nb合金相对密度的影响呈非线性关系。SLM激光功率对成形件的相对密度影响较大,在300~400 W范围内,相对密度先升高后降低;其次是扫描速率,在500~1 100 mm/s范围内,相对密度也是先升高后降低。采用最佳工艺参数330 W、800 mm/s和扫描间距0.1 mm制备的Cu-1.93Cr-0.74Nb合金的相对密度达到99.3 %。

2) 激光功率和扫描速率对熔池道形貌和样品表面质量的影响呈现非线性关系。扫描速率为500~1 100 mm/s,或激光功率为300~400 W,熔池道的连续性随扫描速率增加或激光功率降低,先变好后变差,成形件表面粗糙度逐渐下降。扫描速率800 mm/s、激光功率330 W时,熔池道连续性较好,未出现球化或断裂现象。

3) SLM制备的Cu-1.93Cr-0.74Nb合金出现了明显的孔洞缺陷,主要为圆形气孔洞和形状不规则孔洞。工艺参数对冶金缺陷的影响与相对密度和熔池道形貌一致。采用激光功率330 W,在扫描速率500~1 100 mm/s的范围内,孔洞数量和尺寸先降低后增加。

4) SLM制备的Cu-1.93Cr-0.74Nb合金具有以大尺寸晶粒为中心,边缘分布着细小晶粒构成的双峰尺寸晶粒核壳结构和强{110}织构。在XY截面,大尺寸晶粒集中于熔池道中心,小尺寸晶粒沿熔池的搭接区或大尺寸晶粒边缘的搭接分布;XZ截面为弧形的水滴状组织。织构指数和织构强度分别为9.319、7.812。