9Ni钢焊接产生白点的原因及影响分析

刘宝祥,殷振胜,陈学密,刘 杨

1.青岛越洋工程咨询有限公司,山东青岛 266033

2.江苏劲达机械设备制造有限公司,江苏常州 213000

3.海洋石油工程股份有限公司,天津 300451

某大型石化项目乙烯罐现场焊接后,在焊缝射线底片上显示不规律白点,为探究白点的成因以及是否会对乙烯罐后续的运行产生不良影响,进行了深入分析和一系列试验,最终得出结论并提出了解决措施。

1 乙烯罐焊接工艺

乙烯采用低温常压储存,储罐采用双钢全容罐,罐体材质为06Ni9DR(简称9Ni钢),执行标准为GB/T 24510—2017《低温压力容器用镍合金钢板》[1],厚度6~12 mm。

乙烯罐焊接全部采用焊条电弧焊,选用瑞典伊萨公司产ENiCrMo-6焊条。施工前严格按照NB/T 47014《承压设备焊接工艺评定》[2]、EN14620《用于储存操作温度介于0~-165℃的低温液化气体的现场建造立式圆筒型平底钢制储罐的设计和建造标准》[3]以及其他相关标准进行焊接工艺评定,焊前编制焊接工艺指导书并严格进行交底,焊材使用前进行了复验,焊工严格按照作业指导书进行焊接施工。

2 发现的问题

工程正式施工前,按焊接工艺评定相关标准制作工艺评定试件,然后对试件进行RT检测,发现底片上呈现少量白点,因考虑白点不影响评片时的焊缝质量分级,而且认为白点可能是偶然性产生的,故未继续探究。

工程正式开工后,乙烯外罐罐底边缘板焊接后,RT检测时发现底片上又出现了白点,白点的出现无规律可循且密度大小不均,因此对焊接工艺执行、焊工习惯、底片质量等因素进行了排除,进一步开展了出现白点的原因分析。

3 原因分析

3.1 钢板材质

首先考虑白点的出现是否由于焊接钢材材质存在问题引起的。取300 mm×200 mm×10 mm碳钢试件,用ENiCrMo-6焊条堆焊,然后对堆焊焊缝进行RT检测,结果发现探伤底片仍有白点,因此排除了钢材材质的原因。

3.2 焊材

根据AWS标准,ENiCrMo-6焊条熔敷金属化学成分见表1。伊萨焊条合格证中熔敷金属化学成分见表2。

表1 AWS标准规定熔敷金属化学成分(质量分数) 单位:%

表2 焊条合格证熔敷金属化学成分(质量分数) 单位:%

ENiCrMo-6焊条采购进场时,对批号为SBT13072、直径为3.2 mm的焊条进行了化学成分复验,结果见表3。

表3 焊条复验化学成分(质量分数) 单位:%

通过对比表1、表2、表3可以看出,采购的焊条化学成分符合AWS标准。

根据AWS标准,ENiCrMo-6焊条熔敷金属机械性能见表4。

表4 标准规定熔敷金属机械性能

采用平焊、横焊、立焊方式各焊接一块试板,测得该3个焊接位置的焊条熔敷金属的剪切断裂值均为100%,其他机械性能指标见表5。

表5 平焊、横焊、立焊位置的焊条熔敷金属机械性能

焊条采购进场后进行了机械性能复验,结果见表6。

表6 焊条机械性能复验

通过对比表4、表5、表6可以看出,采购的焊条机械性能符合AWS标准。从以上分析结果看,所用焊条合格。

3.3 白点化学成分分析

(1)首先模拟储罐的纵焊缝制做一块1G焊接试板,厚度10 mm,焊接试板见图1,委托国内某权威测试机构进行了RT及能谱分析。

图1 焊接试板

对焊接试板进行RT检测,底片上的白点情况见图2。

图2 RT底片白点照片

(2)制作的能谱检测试样见图3。

图3 能谱检测试样

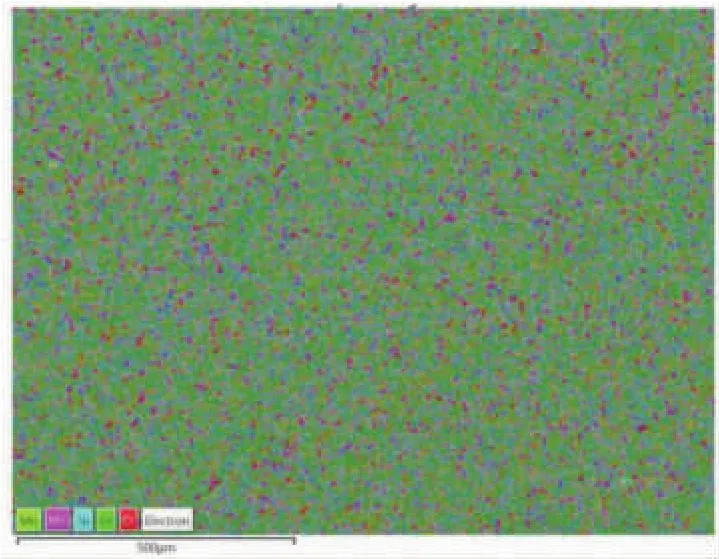

对能谱检测试样进行电子扫描,形成的电子图像见图4。

图4 测试试样电子图像

对测试试样进行元素断面扫描,形成断面电子图像见图5。

图5 元素扫描断面电子图像

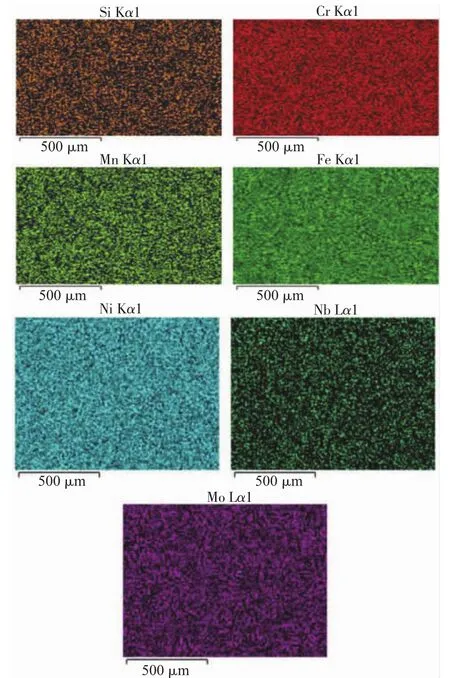

对测试试样进行电子扫描,各元素的轮廓电子图像见图6。

图6 各元素的轮廓电子图像

通过观察图4、图5、图6可以看出,各元素电子图像呈现均匀分布,无异常。

(3)用能谱仪对试样进行光谱分析,测试结果见表7。

表7 光谱分析元素成分 (质量分数) 单位:%

结论:Si、Cr、Mn、Fe、Ni、Nb、Mo 元素均在合格范围之内,但对于底片中显现的零散小尺寸白点(0.2~0.5 mm)光谱分析无法定性。

3.4 白点对焊接接头机械性能的影响分析

为验证焊接产生的白点是否对焊接接头的机械性能产生影响,用厚度12 mm的板重新焊制3G试板,在白点密集区取样,参考AWS B4.0—2016进行机械性能试验,试验结果见表8。

表8 焊接接头机械性能试验结果

试验证明,在白点区取样的试样,焊接接头机械性能符合焊材的目标要求。

3.5 白点对于焊缝质量评定的影响

探伤底片中体现的弥散状白点,尺寸0.1~0.5mm大小不等,根据ISO标准EN ISO 10675-1:2016无损检测要求和ASME SFA/AWSA5.11要求,按照NB/T 47013探伤标准,白点的存在不影响焊缝质量等级评定。

4 结论

分析9Ni钢焊接焊缝底片中出现白点的原因,判断为焊条中含有的钨在焊接时熔化不充分,形成夹钨或钨的化合物,造成射线检测时显现在底片中出现白点。由于白点呈小尺寸点状弥散,不影响焊缝质量评级和各项机械性能,对乙烯罐的运行不会产生任何影响。目前项目已投产一年,至今运行正常,实践证明焊缝中的白点不会影响乙烯罐的运行。