VLEC B型舱5Ni钢免预热焊接工艺

高米光,张梓孝,赵立刚

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

99 000 m3超大型乙烷运输船(Very Large Ethane Carrier,VLEC)是公司自主研发设计的新船型,采用拥有自主知识产权的BrilliancE B型货物维护系统,为全球最大运力级别乙烷运输船。该型船B型舱设计温度为-104 ℃,选用低温性能优异的5Ni钢(牌号:X12Ni5;标准:EN 10028-4)。在公司以往产品建造中,5Ni钢主要应用于C型罐,在焊接时以手工焊条为主,焊前需要对母材进行预热。C型罐建造以20 mm以上厚板为主,而该型船B型舱结构以7~12 mm薄板为主,若仍采用原5Ni钢焊条进行焊接,则需要增加焊前预热工序,且薄板预热温度稍高易产生波浪变形,影响装配和焊接。为便于现场施工和提升焊接效率,根据该型船B型舱的结构特点、建造方案及焊接工艺要求,开展OK 92.55焊条和NI-C70S焊条免预热焊接的工艺试验研究。

1 焊条性能

OK 92.55焊条和NI-C70S焊条均为Ni基焊条,分别对应AWS A5.11E NiCrMo-6牌号和NiCrFe-9牌号[1],可满足-196 ℃低温夏比V型冲击性能要求。两种焊条在焊接时,熔池流动性相对较好,适用于全位置焊接。

对两种焊条的化学成分(质量分数)和力学性能进行试验分析。检验依据为美国焊接学会(American Welding Society,AWS)的AWS A5.11/A5.11M-2018标准和美国船级社(ABS)规范。分别取两种焊条直径为3.2 mm和4.0 mm的样品进行熔敷金属试验检验,检验项目如下:

(1)化学成分(质量分数)分析:C、Mn、Si、S、P、Cr、Ni、Mo、Fe化学元素复验。

(2)力学性能检验:圆棒拉伸试样1个;-196 ℃夏比V型冲击1组。

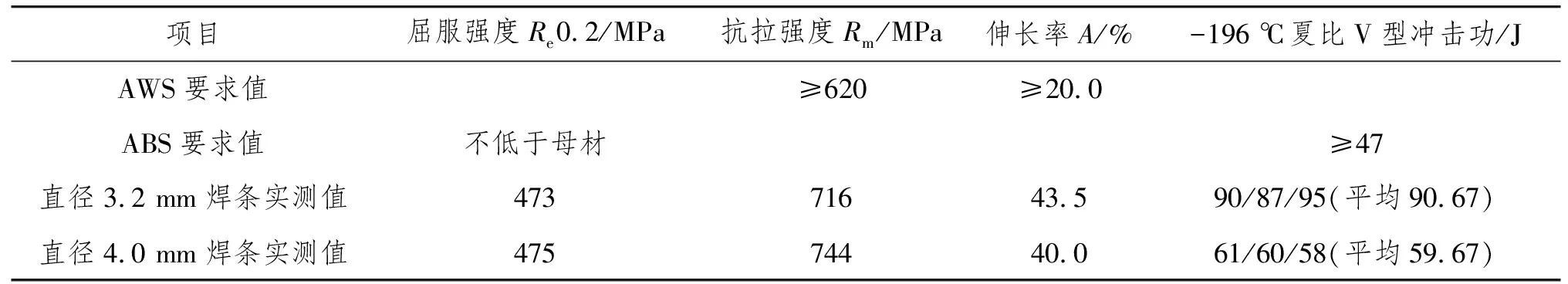

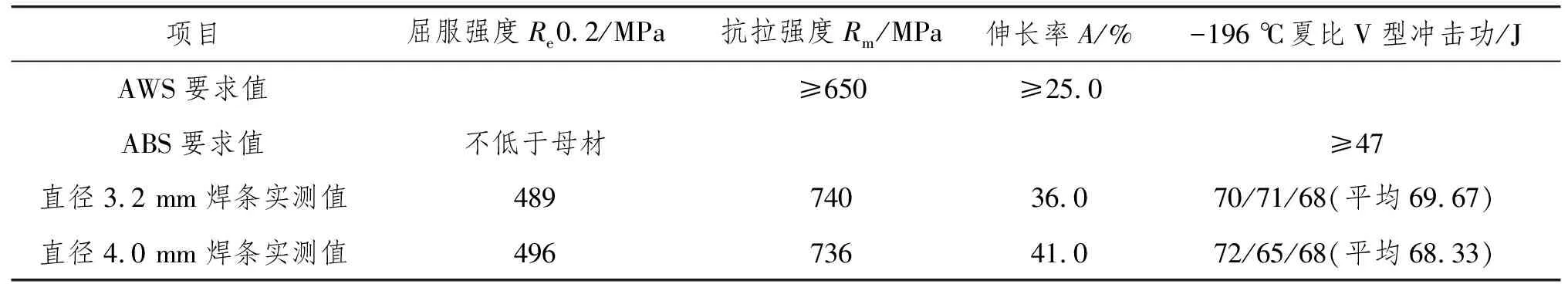

4付熔敷金属试板焊后的化学成分(质量分数)如表1和表2所示,力学性能如表3和表4所示。由表1和表2可知:两种焊条的各项合金元素质量分数虽有所不同,但均满足AWS相关标准要求。由表3和表4可知:两种焊条的力学性能均满足AWS相关标准要求,屈服强度及-196 ℃夏比V型冲击功均满足ABS规范要求。

表1 OK 92.55焊条化学成分(质量分数) %

表2 NI-C70S焊条化学成分(质量分数) %

表3 OK 92.55焊条力学性能

表4 NI-C70S焊条力学性能

2 抗裂性对比试验

5Ni钢供货状态为经淬火加回火处理的调质状态,Ni质量分数为4.750%~5.250%,较高的Ni质量分数大幅提高钢的韧性,但使5Ni钢在焊接时对液化裂纹等热裂纹较为敏感[2]。在采用Ni基或Ni-Cr-Mo系焊材焊接时,焊缝金属含有较高质量分数的Ni。Ni与S、P和B等元素均可形成低熔点共晶体,在焊缝结晶过程中形成低熔点杂质的液态薄膜。焊缝一次结晶为单向奥氏体柱状晶,易产生低熔点杂质偏析,且奥氏体线胀系数大,导致焊接内应力和焊接变形大而产生热裂纹,尤其是弧坑裂纹[3]。需要对OK 92.55焊条和NI-C70S焊条进行现场总线本质安全概念(Fieldbus Intrinsically Safe Concept,FISCO)抗裂性试验,以验证其抗热裂纹性能。按文献[4]要求进行两种焊条的FISCO抗裂性试验。在同等焊接试验条件下,两种焊条的试样均无裂纹产生,抗热裂性良好。

3 焊接工艺试验

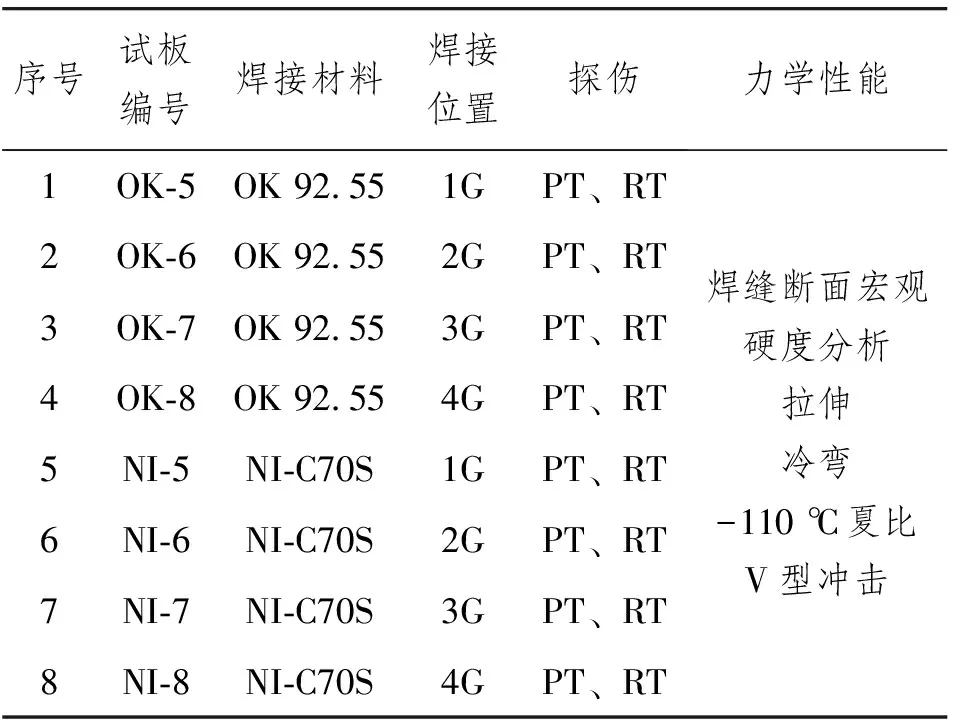

根据该型船B型舱的结构、分段划分、建造流程和建造场地等因素,对B型舱5Ni钢手工焊接主要应用位置进行梳理,根据实船建造需求并结合ABS规范[5]和国际海事组织(IMO)标准[6]要求,采用5Ni钢OK 92.55焊条和NI-C70S焊条进行对接焊和角接焊工艺试验,对接焊后对试板进行渗透探伤(Penetrant Testing,PT)和射线探伤(Radiography Testing,RT),角接焊后对试板进行PT。

3.1 对接焊工艺试验

两种焊条在用于5Ni钢对接焊时,均为双面焊接,反面焊前需要碳刨清根,分别进行平、横、立、仰位置的焊接,试板规格(长×宽×厚)为1 000 mm×150 mm×8 mm。对接焊工艺试验项目及要求如表5所示。

表5 对接焊工艺试验项目及要求

3.1.1 试板焊接

试板焊接使用交流焊机,母材焊前不预热,在焊接时层间温度控制在200 ℃以下,双面焊接,V型坡口,各位置的焊接工艺参数参照焊材厂家的推荐参数,并根据实际焊接情况进行试验摸索。3G位置OK-7试板和NI-7试板焊接工艺参数如表6所示。据焊工反馈,两种焊条工艺操作性均较好,引弧容易,熔池流动性较好,手势容易掌控。

表6 3G位置OK-7试板和NI-7试板焊接工艺参数

3.1.2 试板探伤

OK 92.55焊条对接焊试板探伤均一次合格。在NI-C70S焊条对接焊试板探伤中,平、横和立等3个位置探伤一次合格;仰焊位置第1次试验的探伤结果为气孔超标,进行1次补焊,探伤合格。

3.1.3 力学性能检验

根据IMO标准和ABS规范要求,对试板焊接接头进行相应力学性能检验。3G位置OK-7试板和NI-7试板焊接接头力学性能如表7所示。试板焊接接头的抗拉强度、冷弯和低温冲击等力学性能均满足上述规范要求,但焊缝中心及熔合线处低温夏比V型冲击功较低,在工艺评定试验及实船应用时应严格控制焊接线能量与层间温度,进一步提高低温夏比V型冲击功。

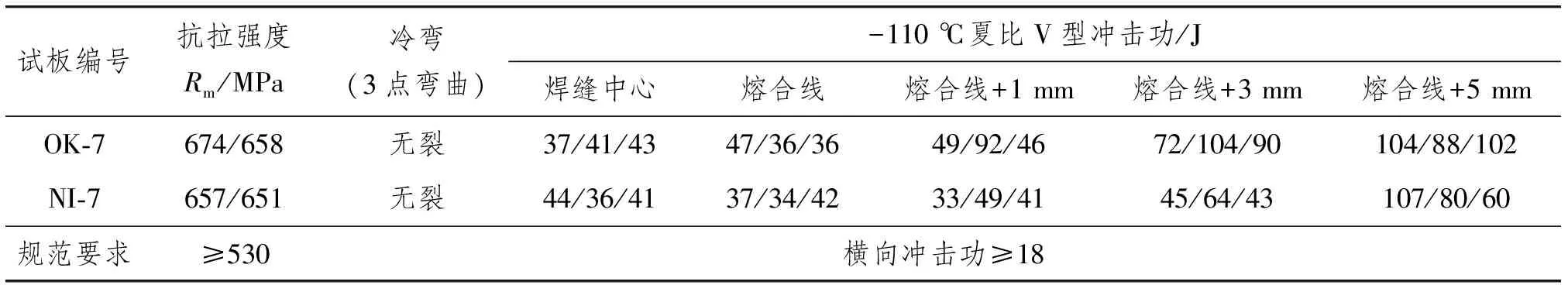

表7 3G位置OK-7试板和NI-7试板焊接接头力学性能

3.1.4 金相硬度检验

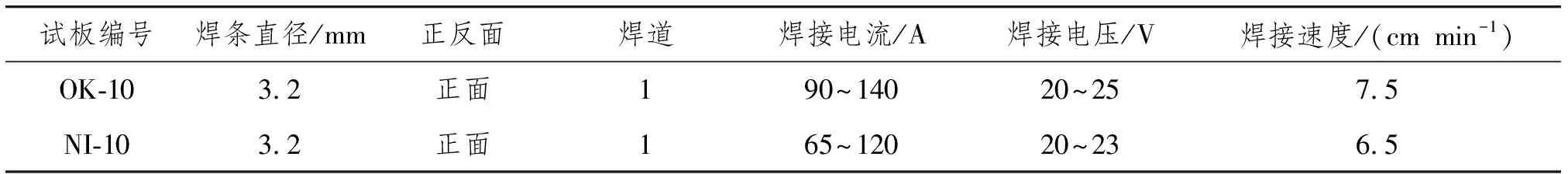

对试板焊接接头进行宏观金相和硬度(HV10)检验。3G位置OK-7试板和NI-7试板宏观金相如图1所示。由图1可知:焊缝及热影响区均未发现裂纹和未熔合等缺陷。焊缝、热影响区及母材部位经硬度(HV10)检验,OK 92.55焊条对接焊试板硬度值为173~290,NI-C70S焊条对接焊试板硬度值为170~299,均小于规范要求的350,检验合格。

图1 3G位置OK-7试板和NI-7试板宏观金相

3.2 角接焊工艺试验

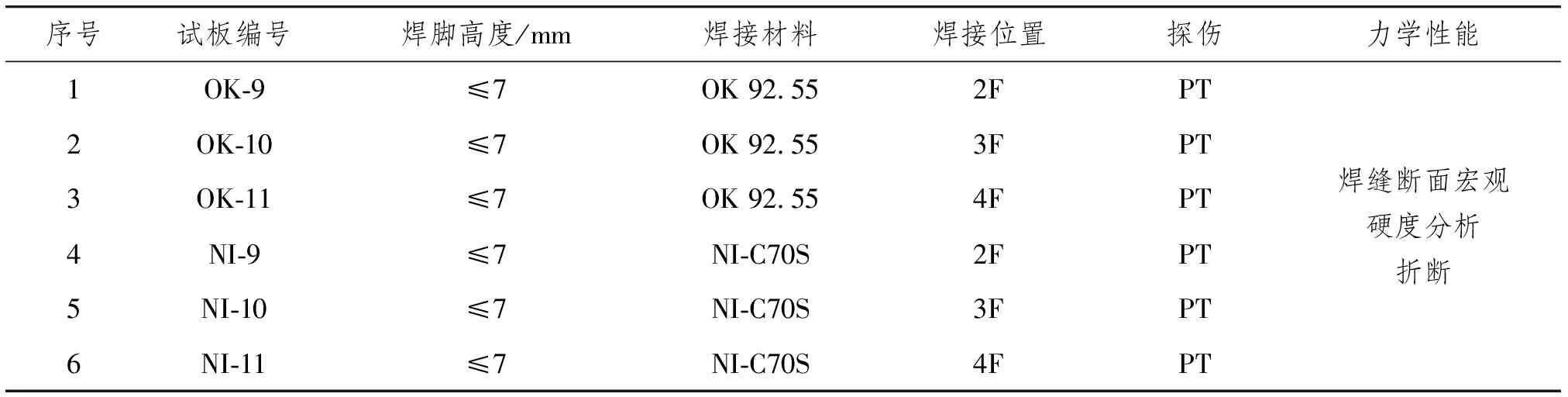

两种焊条分别进行单道平角焊、立角焊及仰角焊,试板规格(长×宽×厚)为700 mm×150 mm×10 mm。角接焊工艺试验项目及要求如表8所示。

表8 角接焊工艺试验项目及要求

3.2.1 试板焊接

试板焊接使用交流焊机。3F位置OK-10试板和NI-10试板焊接工艺参数如表9所示。

表9 3F位置OK-10试板和NI-10试板焊接工艺参数

3.2.2 试板探伤

焊缝表面未发现气孔和裂纹等缺陷,探伤合格。

3.2.3 折断检验

对试板焊接接头进行折断检验,折断后的断口表面均无缺陷,检验合格。

3.2.4 金相硬度检验

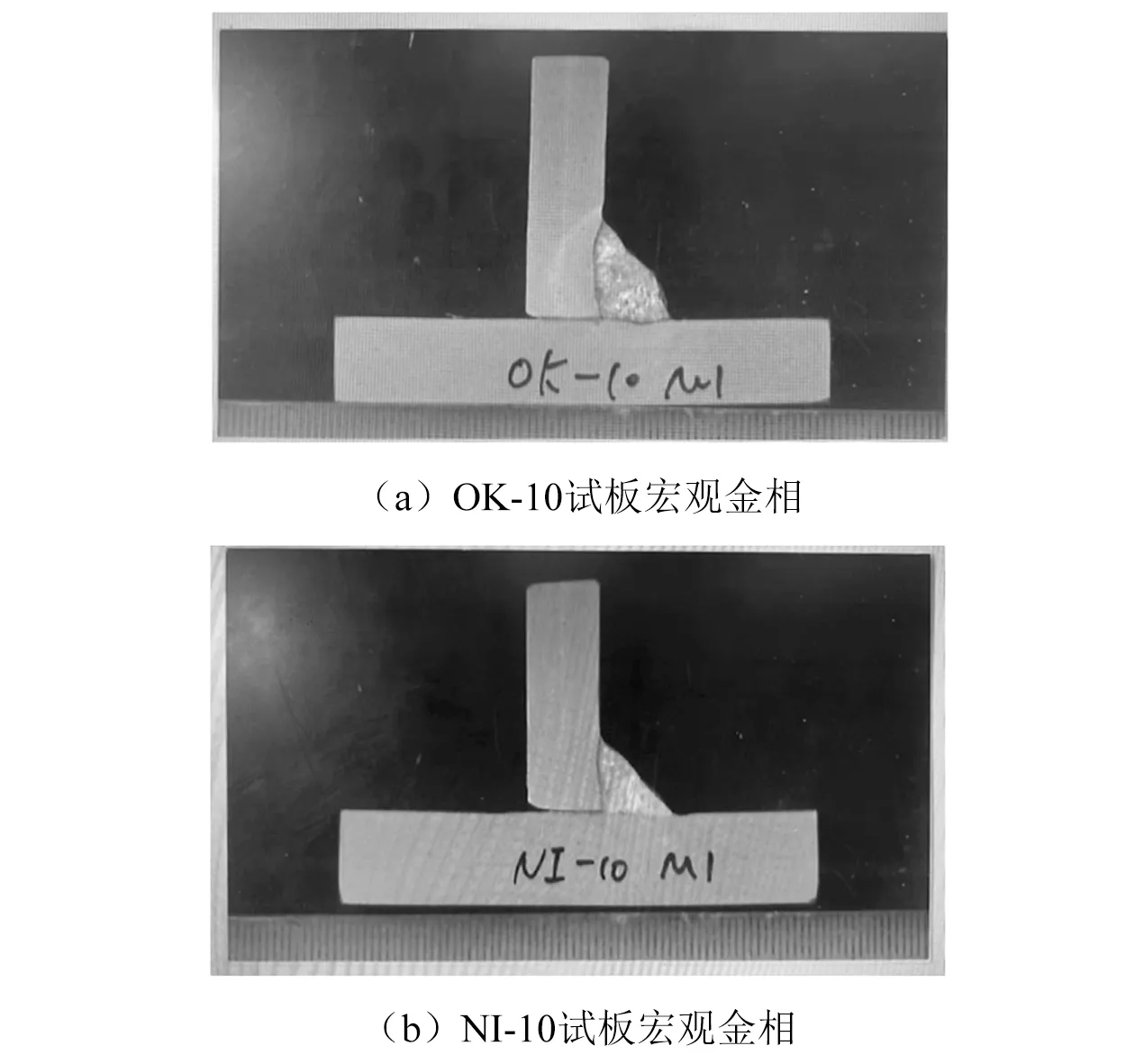

对角焊缝进行宏观金相检验。3F位置OK-10试板和NI-10试板宏观金相如图2所示。由图2可知:试板焊缝及热影响区均未发现裂纹和未熔合等缺陷,检验合格。经硬度(HV10)检验,OK 92.55焊条角接焊试板硬度值为171~327,NI-C70S焊条角接焊试板硬度值为165~315,均小于规范要求的350,检验合格。

图2 3F位置OK-10试板和NI-10试板宏观金相

4 结 语

通过OK 92.55焊条和NI-C70S焊条的性能、抗裂性和焊接工艺试验研究,两种焊条本身化学成分(质量分数)和力学性能均满足AWS相关标准要求,抗裂性能良好且其工艺操作性良好,焊接接头力学性能均满足IMO标准和ABS规范要求,在合理参数条件下,两种焊条均可实现5Ni钢薄板结构免预热焊接。在选型试验后,已完成30余项工艺评定试验,均取得ABS认可。在控制线能量输入和层间温度的条件下,两种焊条均可应用于该型船B型舱5Ni钢薄板结构免预热焊接的实船建造。