超高强度灌浆材料在导管架卡箍灌浆修复技术中的应用

张 宇,陈 勇,巩 雪,薛 方,张 伟

海洋石油工程股份有限公司,天津 300451

卡箍灌浆修复技术在国外海洋工程结构修复中早已成熟并应用至今,但其在国内应用较为少见,仅有的几个案例也是采用普通灌浆材料,抗压强度只有50 MPa。近年来,随着灌浆材料技术的快速发展,其应用领域已逐步从建筑行业发展到海上风电和海洋工程领域。

根据导管架卡箍灌浆修复技术特点结合超高强度灌浆材料的性能,在南海东部某平台导管架修复工程案例中选用名义抗压强度120 MPa的超高强度灌浆材料进行加固修复,经过20 d的海上施工,完成了对受损导管架结构的修复,进而保证了后期平台运行的安全。这个案例是国内首次针对导管架主腿进行卡箍灌浆修复,同时也是超高强度灌浆材料在国内导管架修复上的首次使用。

1 卡箍灌浆技术

卡箍灌浆修复技术起源于英国北海,并逐渐在墨西哥湾、中东、东南亚等海域得到应用。灌浆卡箍的结构形式简单,对受损杆件表面尺寸精度要求不高,但其传递受力能力较弱,为达到预定承受荷载,往往需要较大的卡箍尺寸[1]。灌浆卡箍根据卡箍螺栓的功能和效果、卡箍与受损构件间夹层不同主要分为非自应力灌浆卡箍、自应力灌浆卡箍、膨胀式自应力灌浆卡箍三种。

1.1 非自应力灌浆卡箍

非自应力灌浆卡箍采用分片设计在管件单元或节点处环绕一周,通过短螺栓来连接固定,然后在管件单元与卡箍的环型空间中灌满灌浆材料,并且螺栓一般在灌浆之前就已经被拧紧。灌浆材料灌入环型空间之后并没有形成灌浆环与管件表面的预应力,因此这种连接是非自应力的[2]。

1.2 自应力灌浆卡箍

自应力灌浆卡箍的外包结构是由两块或者多块尺寸较大的加强鞍板利用长双头螺栓连接起来。当水泥浆灌入环形空间固化后,再次拧紧双头螺栓,从而使灌浆水泥环与受损构件接触面上形成径向压力,继而使得卡箍产生相应的连接强度。

对于传统的自应力灌浆卡箍加固,安装施工过程主要在水下完成,作业船舶需等候灌浆材料达到一定强度后再派潜水员利用液压拉伸器拉紧双头螺栓从而使卡箍获得自应力,由于作业船舶和潜水员的费用昂贵,作业时间长,因此导致该修复加固技术存在水下施工复杂、费用高等问题。

1.3 膨胀式自应力灌浆卡箍

针对传统自应力灌浆卡箍的缺点提出了膨胀式自应力灌浆卡箍的研制,即在卡箍的水泥浆中掺入高效膨胀剂,利用灌浆材料膨胀受限自动建立卡箍的预应力以达到修复加固构件的目的[3]。膨胀式自应力灌浆卡箍通常采用短螺栓设计,使得卡箍钢结构大幅简化,重量减轻。因此,这种卡箍结构加工制造相对简单,加工费用低,水下安装简单方便,施工时间短,有利于节省成本。

2 超高强度灌浆材料发展

超高强度灌浆材料是在普通灌浆材料的基础上发展而来,在高效减水剂问世以前,为获得高强灌浆料,一般采用降低水灰比、强力振动加压成型。20世纪50年代末期出现高效减水剂使高强灌浆料进入一个新的发展阶段。20世纪80年代矿物外加剂异军突起,成为超高性能灌浆材料不可缺少的部分。目前配制超高性能灌浆料的主流技术路线主要是在灌浆料中同时掺入高效减水剂和矿物外加剂,利用微粉填隙作用形成细观的紧密体系,并且改善界面结构,提高界面黏结强度[4-5]。

3 工程案例

3.1 工程概况

南海东部海域某平台导管架在靠泊过程中发生碰撞,导致B1主桩腿及靠船件变形,见图1。平台大幅晃动,因正值台风来临之际,为保证平台安全运行,需要对受损平台进行快速修复。

图1 B1桩腿及靠船件变形受损

3.2 修复方案设计

3.2.1 建模及在位分析

根据现场反馈的导管架变形测量结果,建立受损后导管架模型,根据不同的模拟方法考察撞击后的平台结构强度以及储备强度。结合导管架各相关点的水平度测量数据修正模型,以考察撞击变形后荷载重新分配对平台的影响。

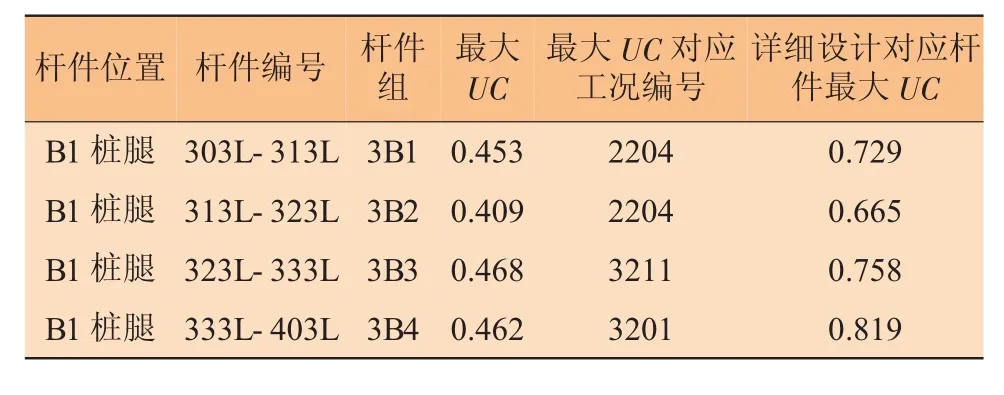

在进行SACS计算分析时,首次对平台的在位模型增加强制位移,在组块模型受损的B1桩腿顶部加载一个Z=-2.0 cm的位移载荷,用来等效模拟因B1腿被撞弯而造成组块在B1腿处向下倾斜,从而使得各杆件受力发生改变的工况。图2为平台在位模型增加强制位移分析示意,图中红色箭头标记位置即为B1桩腿顶部加载位移载荷处。

图2 平台在位模型增加强制位移分析示意

受损B1桩腿修复后的杆件UC值计算结果见表1。从表1可以看出UC值均小于0.9,最大值0.468出现在卡箍上沿。表1“最大UC对应工况编号”中2204、3211、3201是工况编号,分别代表三种不同工作工况组,每个工况组对应8个方向,其中工况编码第一位数字(由左到右)1表示操作工况,数字2表示极端工况,数字3表示极端轻载工况;第三位数字表示高低水位,0代表高水位,1代表低水位;第四位数字表示方向,1~8分别代表沿逆时针方向依次递增45°,即1代表0°,8代表360°。由此可知,不同的杆件最大UC值并不一定是在同一工况组条件下得出的,需要针对不同工况组分别计算。

表1 受损B1桩腿UC值

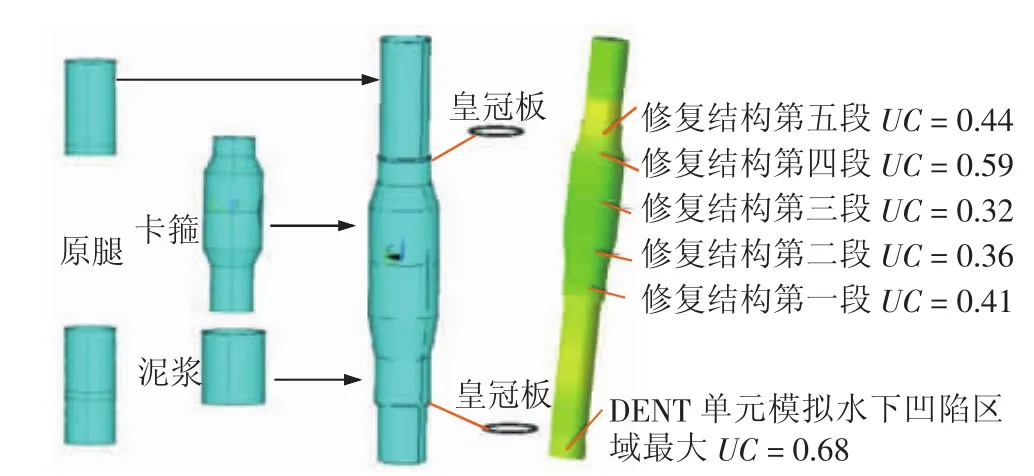

3.2.2 受损杆件强度校核

根据受损导管架模型在位分析结果,采用有限元模拟整根受损杆件,在不同规范的要求下对加强后的杆件强度进行校核,计算结果显示,在不同的规范要求下,杆件加强校核结果均满足修复要求。图3为导管架杆件加强后校核结果。表2为不同的规范要求下杆件加强校核结果。根据校核结果,最终选用名义抗压强度为120 MPa的超高强度灌浆材料进行加固修复。

图3 导管架杆件加强后校核结果

表2 不同规范下杆件加强校核的结果

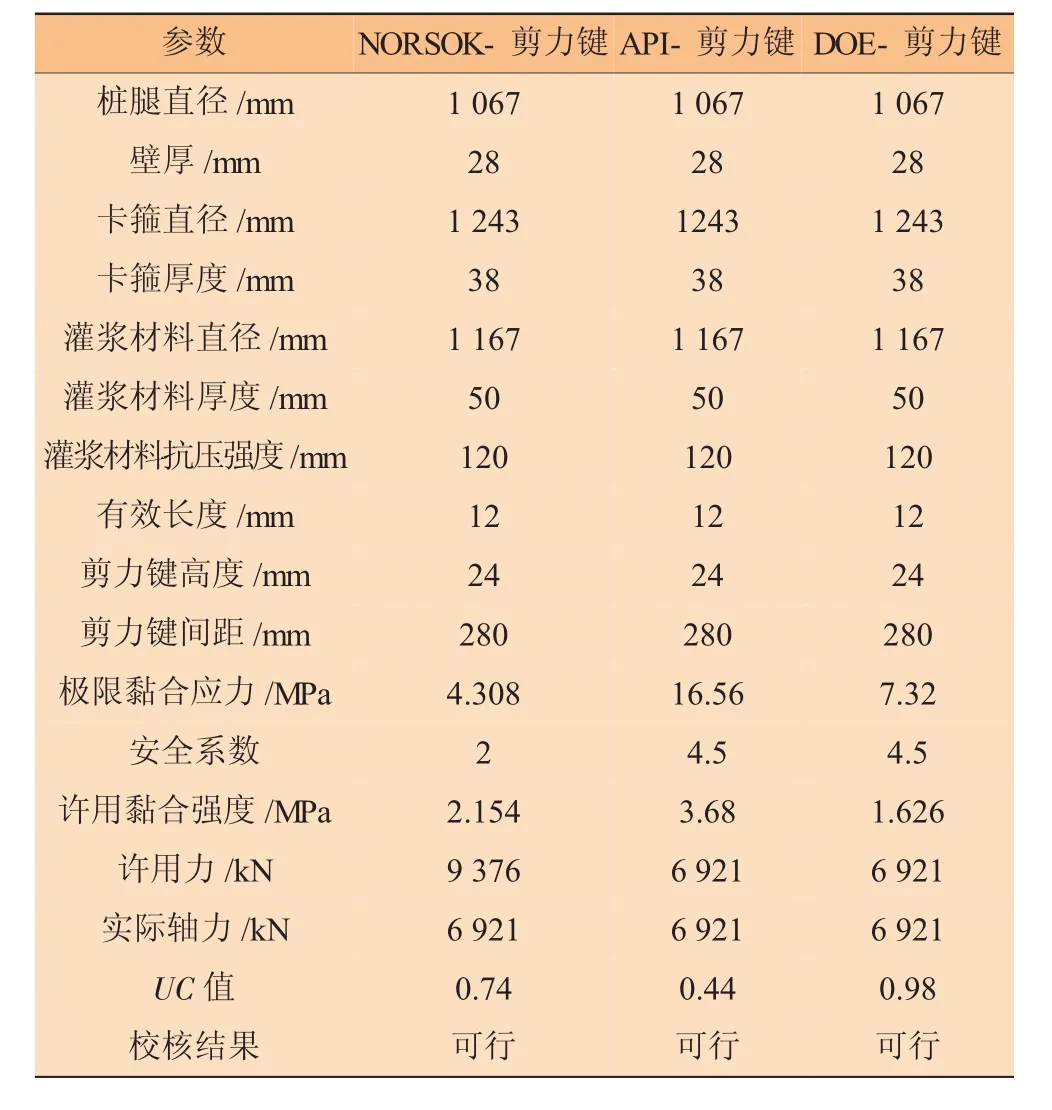

3.2.3 灌浆卡箍设计

由于导管架受损结构基本在水面以上,本工程首次采用卡箍加皇冠板块相结合的异形卡箍设计方案,通过焊接固定的修复方式,实现了对导管架桩腿永久修复。首次采用超高强度灌浆材料修复海上平台导管架,灌浆材料抗压强度达到120 MPa,强度提高1倍以上。由于主桩腿损伤位置在飞溅区域内,通过将下皇冠板上提300 mm,使得卡箍下部位于潮差段从而实现焊接可行。

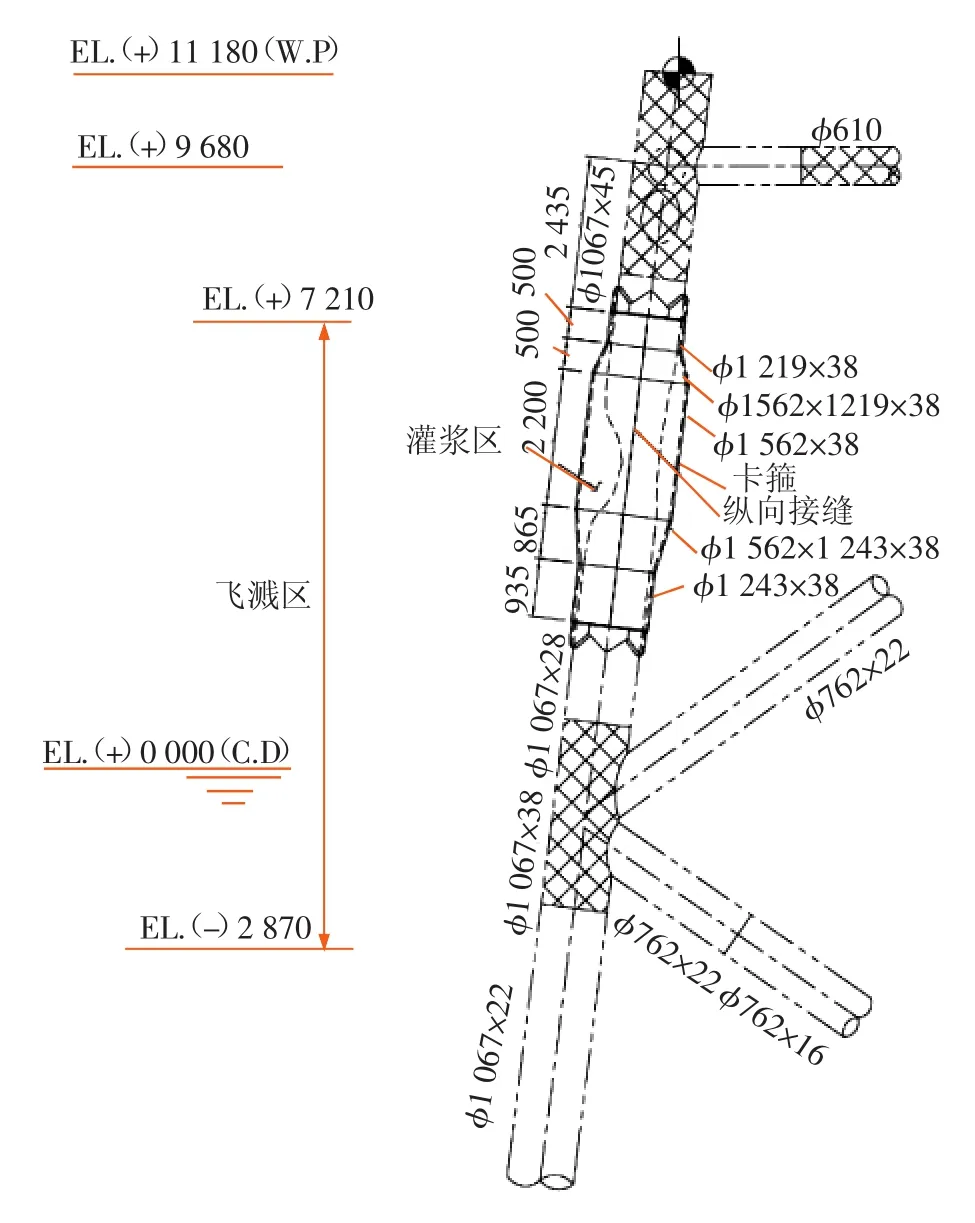

考虑卡箍分片安装可行性及灌浆可行性,结合灌浆材料参数特点综合设计卡箍及参数,灌浆卡箍整体设计如图4所示。

图4 灌浆卡箍设计

(1)卡箍整体长度为5 m,整体壁厚38 mm,考虑桩腿受损部位上下凹陷不同,卡箍直径分段设计,与上部皇冠板连接段直径为1 219 mm,上下过渡段直径1 562 mm/1 219 mm,中间部分直径1 562 mm,与下部皇冠板连接直径为1 243 mm。

(2)卡箍内壁设置剪力键,剪力键为12 mm的钢筋,采用全满焊接。

(3)卡箍分为两片,在外部分片上设置两根灌浆管道,管道尺寸为2 in(1 in=25.4 mm)。

(4)因本案例为应急抢修项目,在卡箍设计中暂未考虑与桩腿原有连接的横支撑和靠船件后期安装问题,导管架结构修复完成后靠船件可通过水上和水下抱卡方式在B1桩腿合适的位置进行安装。

3.3 超高强度灌浆材料特点及参数

本工程案例首次采用国产江苏苏博特新材料股份有限公司型号为JGM®-SP201超高强度灌浆材料替代进口材料。通过技术参数对比,该型号超高强度灌浆材料产品性能超过进口BASF、Natutic、Densit等品牌,既缩短了供货周期,又节约成本,还省去了外方技术支持费用。此超高强度灌浆材料主要有以下特点:

(1)灌浆材料28d名义强度超过120MPa,1d名义强度超过70 MPa,3 d名义强度超过90 MPa。

(2)在适用水灰比范围内,可实现流动度280~320mm可控可调,30℃下2 h流动度280 mm,高温保塑效果较好,无需振捣即可密实填充狭小空间,在水中抗分散能力强。

(3)同时具有微膨胀特点,可完美匹配水泥水化过程,分阶段全过程补偿收缩,能够实现界面的紧密黏合。

(4)耐久性好,氯离子渗透系数极低,抗硫酸盐侵蚀能力强,且抗疲劳性能优异,可确保设备在动静态荷载、海水侵蚀等多因素耦合作用下长期稳定服役。

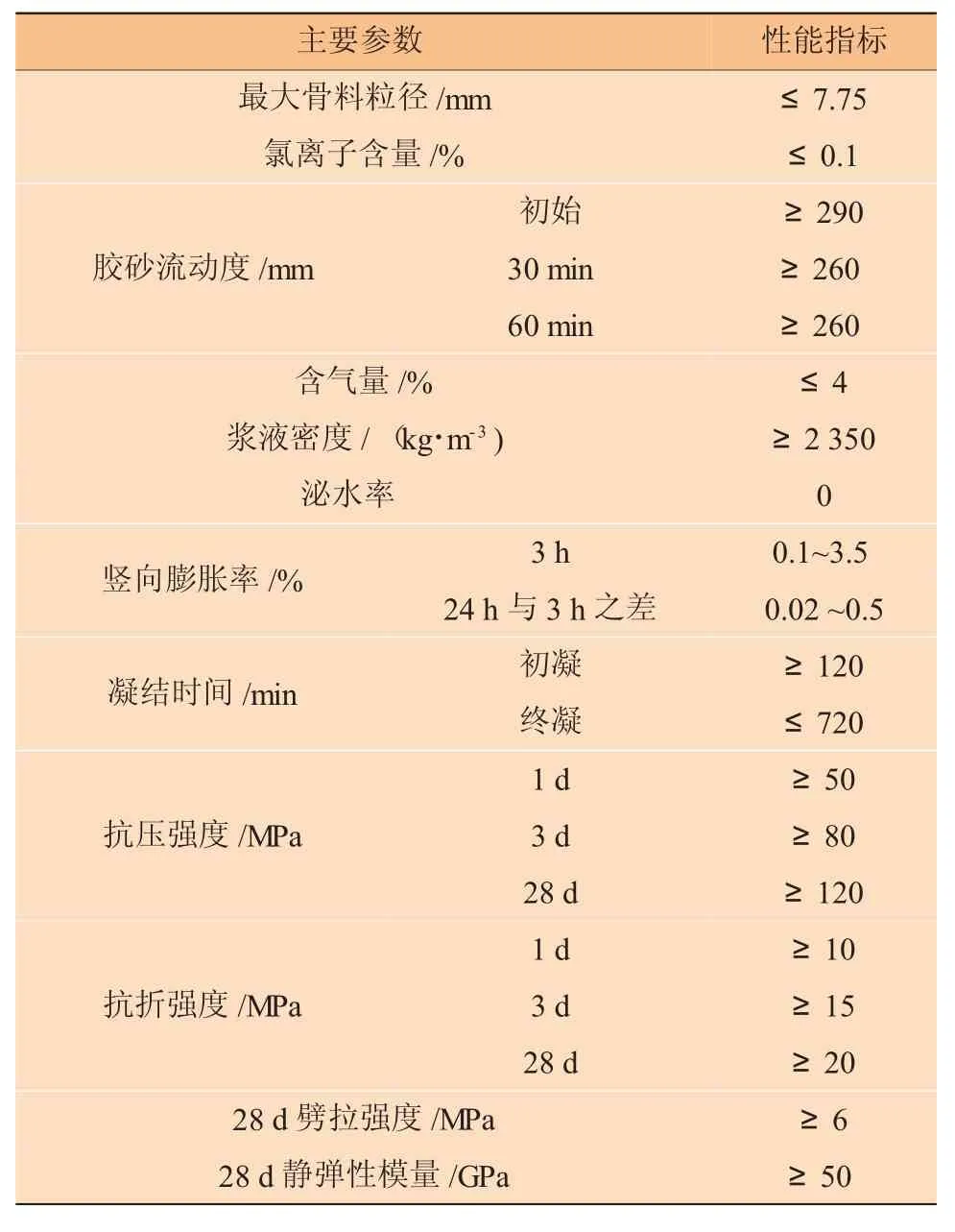

使用的国产超高强度灌浆材料主要参数见表3。

表3 超高强度灌浆材料参数

3.4 修复实施过程

海上施工主要步骤如下:

(1)将受损的靠船件水上和水下横支撑与桩腿连接部分切除并打磨。

(2)对卡箍安装位置进行打磨,在桩腿焊接6道剪力键,卡箍安装位置下放沿桩腿周围点焊6块下皇冠板。

(3)分片对卡箍进行吊装并组对,第二片卡箍就位后,调整其与第一片的相对位置,当两片卡箍位置与下皇冠板基本对正时,将两片卡箍利用点焊临时固定。

(4)两片卡箍调整完毕后进行组对焊接,检验合格后进行卡箍灌浆作业。

(5)预留皇冠板出浆后静置3 h,确认卡箍灌满后将最后一块皇冠板焊接固定即完成修复。

4 结束语

本工程案例导管架修复从发生碰撞到最终海上成功修复仅用39 d,这也是超高强度灌浆材料首次成功应用于国内海上平台结构修复,成功解决了导管架腿受损区域位于潮差段、修复空间严重受限、导管架腿对修复强度要求极高等技术难题;通过在桩腿表面和卡箍内部设置剪力键,显著提高了“导管架腿→卡箍→超高强度水泥→导管架腿”等多介质间的传力效果,使得导管架灌浆卡箍修复效果显著提高,该技术在未来可针对在役海上平台设施因疲劳、腐蚀、碰撞等原因产生的损伤进行加固修复,进一步延长在役海上平台设施使用寿命,同时可有效降低修复成本。目前国内超期服役平台越来越多,部分平台导管架结构常常出现局部腐蚀、损伤、裂纹等情况,应用灌浆卡箍技术能快速高效完成上述局部损伤的修复,拥有广阔的市场。