抗细菌腐蚀X70钢级HFW焊管性能研究

黄晓辉 ,余 晗 ,韦 奉,席敏敏 ,刘 斌,牛爱军

(1.宝鸡石油钢管有限责任公司 陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心 陕西 宝鸡 721008)

0 引 言

近年来,在油气田开采时,无论是地面还是井下,管线管及油管均易出现大量较严重的腐蚀和刺漏穿孔。究其原因,从压裂到输送全流程,配置压裂液的水源、压裂液及返排水的水样中均含大量细菌,管材腐蚀和失效普遍存在微生物腐蚀问题[1-3]。能使管线发生腐蚀的微生物以硫酸盐还原菌(SRB)为主,部分工况还含有腐生菌(TGB)和铁细菌(IOB)等细菌。据统计,英国SRB引发的腐蚀占生产油井腐蚀比例可达95%,美国也有近77%的腐蚀是由SRB引起[4-5]。对国内油气田调研发现,自2013年以来,细菌使部分集气站管线陆续出现多样化穿孔现象,局部腐蚀速率甚至达30 mm/a,对油气田管材服役安全造成巨大的威胁[5]。

SRB被认为是微生物腐蚀的主要元凶,实际自然环境中SRB与其他类型的微生物如TGB等共生形成混合菌落,协同作用造成严重腐蚀[5]。本文开发出X70钢级抗细菌腐蚀卷板,通过优化HFW制管工艺,开发出抗细菌腐蚀HFW焊管,规格为X70钢级Ф50.8 mm×6.2 mm,可有效缓解管壁多种细菌的滋生及对管材的腐蚀,确保管网更加安全有效地服役。

1 试验材料与方法

1.1 试验材料

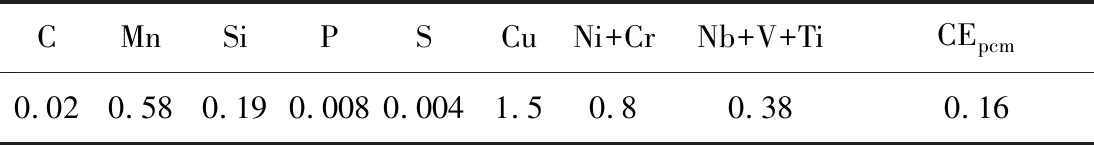

抗细菌腐蚀集输管要在恶劣的细菌腐蚀环境中工作,且要具有抗细菌新陈代谢分解的硫化氢引起氢致开裂(HIC)特殊性能要求,使用条件苛刻。抗细菌腐蚀板材设计关键是要采用超低C、低Mn洁净化冶炼技术,并加入较多的Cu,破坏细菌的蛋白质凝固和酶系统,使得细菌繁殖能力丧失和代谢系统紊乱,实现良好抗菌能力,同时添加一定的Ni、Cr等合金元素,弥补降C降Mn后的板材强度,并提高板材低温韧性和抗酸蚀能力[6-10]。为确保板材HFW焊接制管时的可焊性,需控制碳当量,也就是控制合金含量,同时要钢质纯净度高、组织均匀细小,化学成分设计见表1。

表1 抗细菌腐蚀板材成分(质量分数) %

采用X70钢级抗细菌腐蚀卷板,经过立辊+平辊成型后,对管材在固态高频感应焊下,加热熔化管坯边缘,在挤压辊的压力下进行HFW电阻焊接[11],然后对焊缝采用930 ℃正火热处理工艺,试制出国内首根Ф50.8 mm×6.2 mmX70钢级抗细菌腐蚀HFW焊管。

1.2 试验方法

对抗细菌腐蚀HFW焊管采用金相显微镜进行微观组织分析,采用能谱仪(EDS)观察Cu元素分布情况。采用压扁试验机,取Ф50.8 mm×6.2 mm×100 mm管样,分别在距离焊缝0°和90°部位压至板间距离小于原始外径50%及以下,进行压扁试验。采用电液伺服万能试验机,取Ф50.8 mm×6.2 mm×120 mm管样,采用60°顶芯角度,进行扩口率25%的扩口试验。

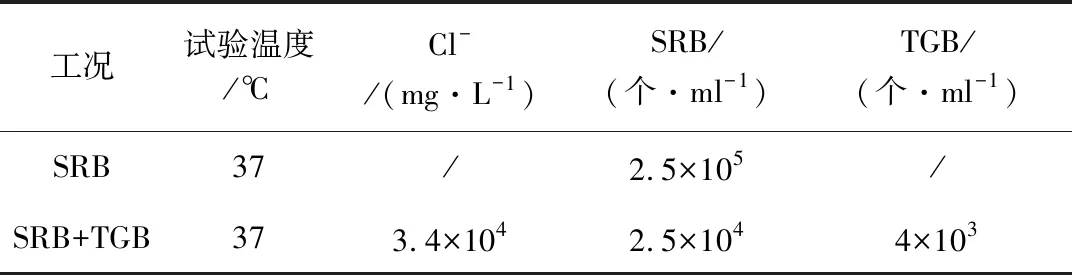

将抗细菌腐蚀HFW焊管母材和焊缝制作成3 mm×10 mm×50 mm的腐蚀挂片,模拟西南某油气田实际细菌腐蚀典型工况,一种为单一SRB细菌环境,另一种为SRB+TGB共生细菌环境,进行细菌腐蚀试验。将SRB菌种和TGB菌种放到37 ℃恒温培养箱,分别培养3 d和14 d,依据GB/T 14643.5—2009《工业循环冷却水中菌藻的测定方法》标准,采用绝迹稀释法,也就是MPN法(最大或然数)对SRB和TGB进行四平行管接种计数,在锥形瓶中依据表2模拟工况配置好两种细菌溶液,将挂片分别放入两种细菌溶液内密闭浸泡30 d。

表2 模拟细菌腐蚀试验工况

细菌腐蚀试验30 d后,取出腐蚀挂片,在2.5%的戊二醛/磷酸盐缓冲液浸泡30 min,然后依次在25%、50%、75%、100%的乙醇水溶液中浸泡10 min进行腐蚀产物固定,自然风干,称重和观察腐蚀产物。最后,用酸洗液超声清洗去除腐蚀产物,用水将表面的残留酸液冲洗干净,在丙酮中清洗、吹干和称重,依据公式(1)计算均匀腐蚀速率,采用激光共聚焦显微镜测量最大点蚀坑深度,依据公式(2)计算最大点蚀速率。

(1)

(2)

式中:vcorr为均匀腐蚀速率,mm/a;Δg为试样失重,g;γ为材料比重,g/cm3;t为试验时间,h;S为试片表面积,cm2;v为最大点蚀速率,mm/a;hmax为最大点蚀深度,mm。

对焊管在硫化氢环境下进行氢致开裂(HIC)腐蚀试验,依据美国腐蚀工程师协会NACE TM0284标准A溶液,即硫化氢饱和5%NaCl+0.5%冰乙酸,pH值为2.7~3.7,浸泡96 h后,对母材和焊接接头均进行宏观检查,并切样评估抗氢致开裂性。

2 结果与讨论

2.1 微观组织

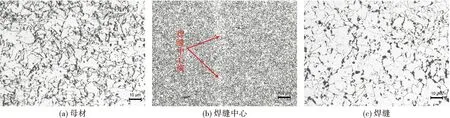

图1为HFW焊管金相微观组织,可见,焊接接头焊缝和两边母材组织相近,都为珠光体(P)和铁素体(F)组织,基本趋于一致,整体晶粒细小,均匀一致,晶界干净,具有良好的抗腐蚀组织结构[12-14]。而且,焊缝中心两侧金属挤压形成的珠光体腰鼓流线也很少,极不明显,表明制管后930 ℃正火热处理工艺已将焊缝和母材组织基本均匀化。

图1 抗细菌腐蚀HFW焊管微观组织 F+P

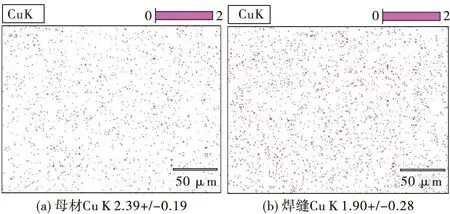

由于富Cu相析出并富集赋予的抗菌功能,使管线钢同时具备良好的抗细菌腐蚀性能[12-13]。图2为抗细菌腐蚀管的母材和焊缝中Cu元素的能谱(EDS)面扫描分布图,可见母材和焊缝中纳米尺寸的富Cu相均匀分布在P+F基体组织中,母材和焊缝中Cu的含量没有明显差异。

图2 EDS面扫描

2.2 力学性能

压扁试验和扩口试验最能直接反映HFW焊管焊缝质量的控制水平。一般来说压扁状态和扩口试验越好,焊缝的抗拉强度及塑性也越高[14-17]。由图3可见,对HFW焊管分别在距离焊缝0°和90°部位进行压扁试验,板间距离达到并小于API 5L标准要求的管外径的50%时,也就是25.4 mm时,焊缝和母材完好,都未出现任何裂纹。由图4可见,采用比较苛刻的60°顶芯角度,当试验管扩口率达到25%时,焊缝和母材均完好未裂,表明焊缝及母材具有优异的径向变形扩张性,可见试制的抗细菌腐蚀HFW焊管的焊缝及母材质量控制水平均较高。

图3 抗细菌腐蚀HFW焊管压扁试验后形貌

图4 抗细菌腐蚀HFW焊管扩口试验后形貌

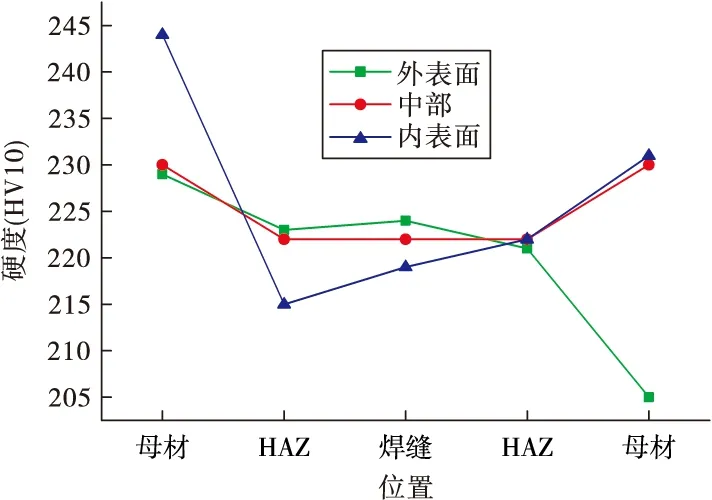

对HFW焊管母材进行纵向拉伸试验,试验结果表明,母材屈服强度538~572 MPa,抗拉强度635~671 MPa,可见Ф50.8 mm×6.2 mmHFW焊管拉伸性能全部符合API 5L标准要求。在-20 ℃下进行夏比冲击试验,母材夏比冲击功都在96 J以上,符合API 5L标准要求,可见加Cu后,母材也表现出较好的韧性,裂纹要扩展就需更大能量,较好的韧性对裂纹扩展有较强的抗力。图5为抗细菌腐蚀焊管的维氏硬度分布图,母材最高硬度244 HV10,焊缝和热影响区由于热处理后晶粒略有长大,最高硬度230 HV10,合适的硬度成为了控制管材抗腐蚀敏感性的关键[8]。

图5 抗细菌腐蚀HFW焊管硬度分布图

2.3 细菌腐蚀

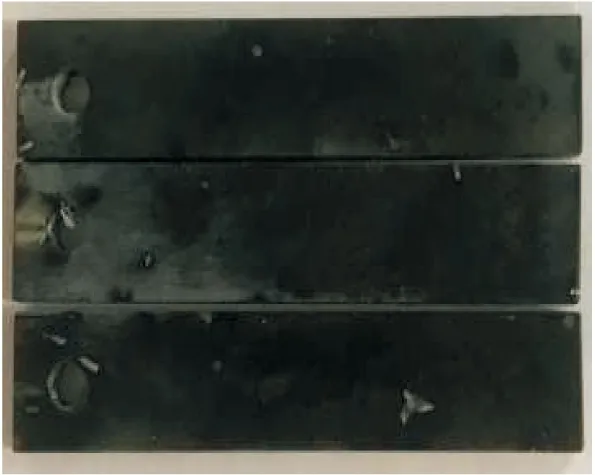

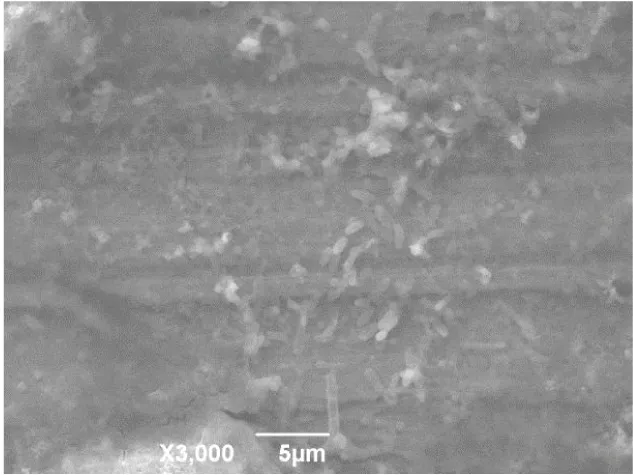

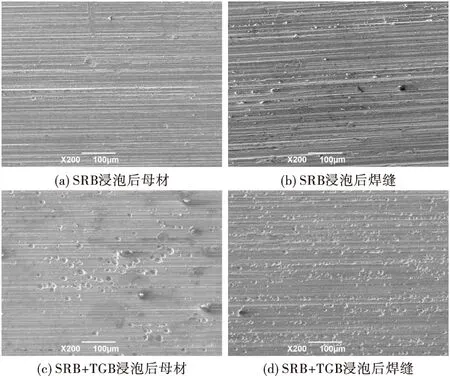

细菌腐蚀试验30 d后,取出两种模拟工况下的所有浸泡试样。拍宏观照片,如图6所示,发现所有浸泡的母材与焊缝试样的表面均覆盖了一层黑褐色的细菌腐蚀产物。使用扫描电子显微镜(SEM)观察,所有试样表面均清晰可见2~6 μm的SRB细菌附着,SRB细菌外形呈杆状结构,如图7所示。

图6 SRB浸泡后的试样表面宏观形貌

图7 SRB浸泡后的试样表面SEM形貌

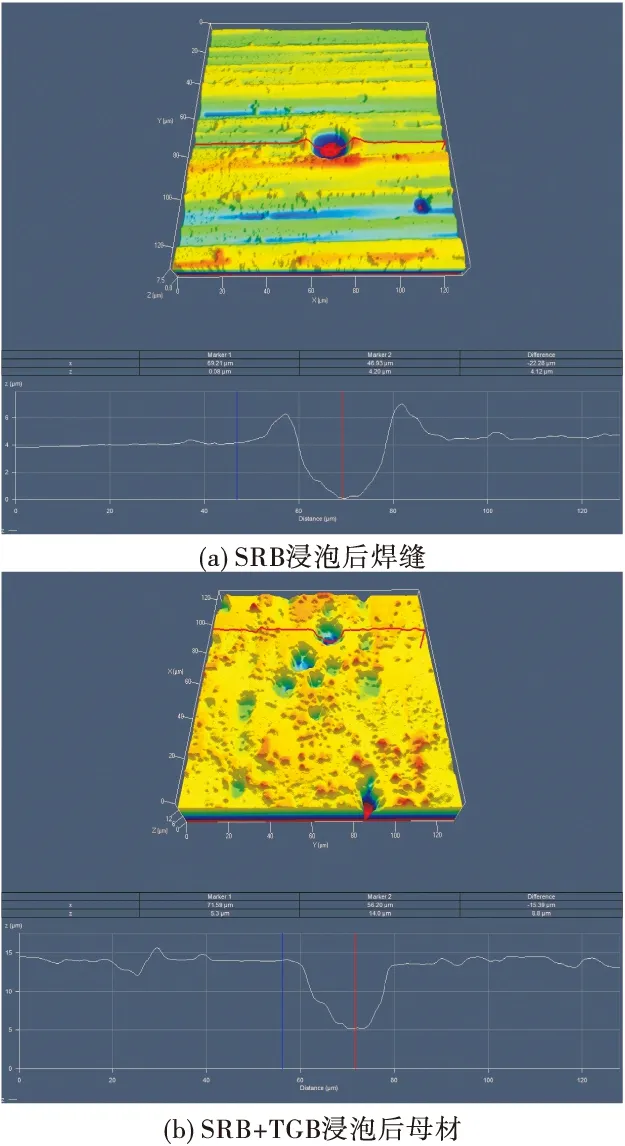

点蚀是细菌腐蚀的重要腐蚀特征,生物膜内有微生物菌落聚集时,碳钢表面会发生严重的局部腐蚀,生物膜内微生物菌落生长的代谢物会造成局部酸化,这往往会导致点蚀[9]。图8为去除腐蚀产物后试样微观形貌,可见在单一SRB菌种浸泡腐蚀后,母材和焊缝表面只有少量较浅的点蚀坑;在SRB+TGB菌种共生浸泡腐蚀后,母材和焊缝表面均出现一些明显的细小点蚀坑,点蚀分布较为分散。可见,在加入TGB后,复杂工况下细菌腐蚀速率会进一步增大。

图8 去除腐蚀产物试样微观形貌

采用激光共聚焦显微镜(CLSM)对母材和焊缝表面最大点蚀深度进行测量,每个试样上测量点蚀坑20个以上,图9为激光共聚焦显微镜测量的最大点蚀深度示意图。可以发现,SRB菌种浸泡腐蚀后,母材和焊缝2种试样的腐蚀倾向都非常低,母材的最大点蚀测量深度仅为3.82 μm,焊缝的最大点蚀测量深度仅为4.12μm,SRB+TGB浸泡腐蚀后,点蚀坑较多,焊缝的最大点蚀测量深度仅为5.12 μm,母材的最大点蚀测量深度仅为8.80 μm。

图9 激光共聚焦显微镜测量最大点蚀深度

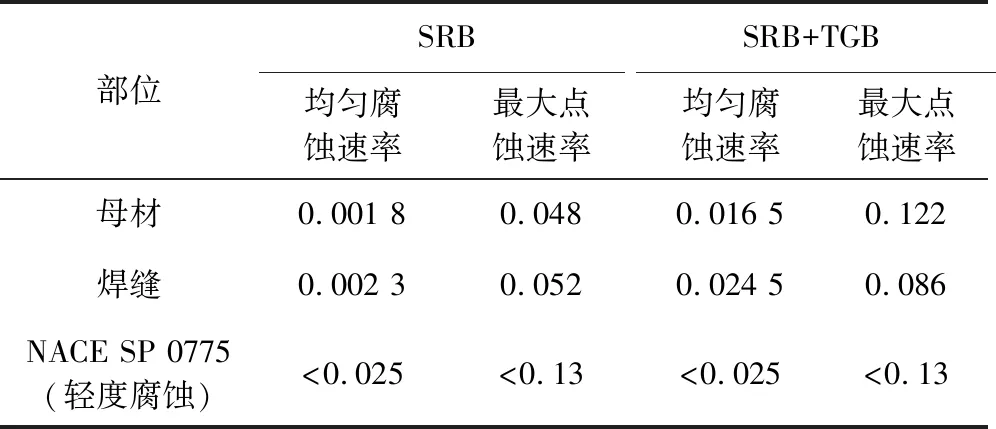

清洗后称重,依据计算公式(1)、(2)计算2种工况下母材和焊缝的均匀腐蚀速率和最大点蚀速率,结果见表3,焊缝和母材最大均匀腐蚀速率为0.0245 mm/a,最大点蚀速率为0.122 mm/a,参考NACE SP 0775—2018标准均为轻度腐蚀,由于TGB的存在,促进了SRB的氢去极化腐蚀,加之环境介质矿化度Cl-较高,培养基的缓蚀效果降低,使得SRB+TGB浸泡后试样的平均腐蚀速率和最大点蚀速率有所增加。开发出的抗细菌腐蚀管远低于现场试验中的2~30 mm/a点蚀速率,抗细菌腐蚀性能优异,可见Cu对微生物腐蚀有明显的抑制作用,特别是对点蚀的抑制,对于延长输送管材的服役寿命起到了积极作用。

表3 两种工况下细菌腐蚀的腐蚀速率

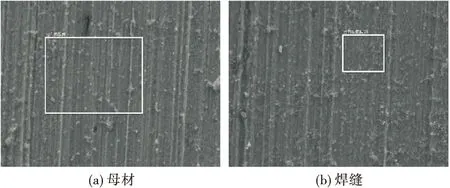

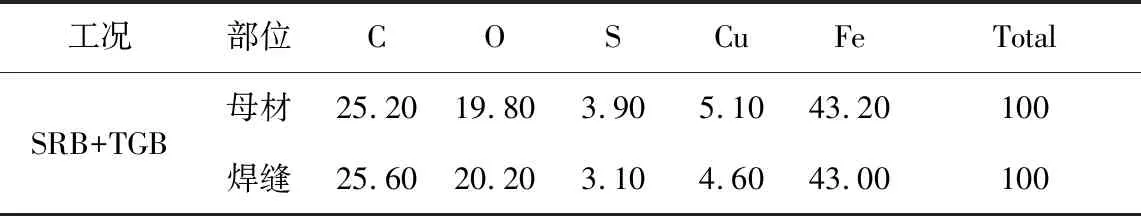

对SRB+TGB浸泡后试样的腐蚀产物进行能谱(EDS)分析,如图10和表4分析位置及分析结果,可见,生物膜疏松分散,试样表面大部分依然平整,研磨划痕仍然清晰,可见SRB和TGB的生命活动被显著抑制,母材与焊缝试样具有较好的抗菌作用。EDS分析腐蚀产物中含有S,考虑试验介质不含H2S气体,所以腐蚀产物中的S元素主要来源于SRB,试样表面腐蚀产物仍以SRB腐蚀产物FeS为主。EDS分析腐蚀产物中含有一定Cu元素,说明合金元素Cu进入到腐蚀产物层。

图10 SRB+TGB腐蚀产物表面EDS分析位置

表4 腐蚀产物表面EDS能谱分析结果(原子数分数)

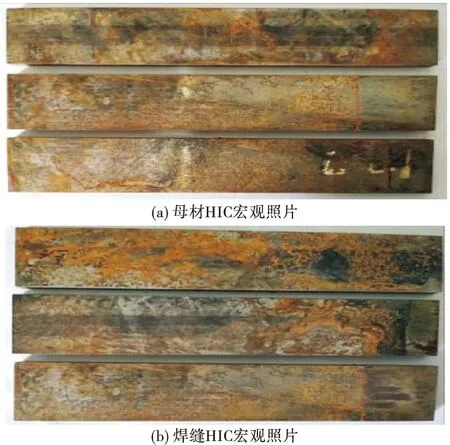

2.4 HIC腐蚀试验

细菌腐蚀过程中的新陈代谢易于产生H2S腐蚀[12,18],图11为 HFW焊管HIC试验后形貌,可见外表面均未发现有氢鼓泡。对金相剖面进行微观评定观察,母材和焊接接头每个小块HIC试样剖面上均无HIC裂纹,HIC裂纹敏感率(CSR)、裂纹长度率(CLR)、裂纹厚度率(CTR)各敏感系数的测试结果也均为0,X70钢级抗细菌腐蚀HFW焊管HIC性能全部符合且高于相关标准要求。根据史显波等[12]研究成果,含Cu管线钢中的纳米尺寸富Cu相提供了捕获H的有利陷阱,这种均匀弥散析出的细小富Cu相为H的分布提供了众多位置,有助于避免在局部区域产生很高的H富集而发生微观区域氢脆,对本试验HFW焊管优异的抗HIC性能具有重要参考意义。

图11 抗细菌腐蚀焊管HIC试验后形貌

3 结 论

1)采用加Cu抑制SRB菌落附着的理念,开发出超低C、低Mn和添加一定Ni、Cr等合金元素的高强度抗菌板材,能有效抑制SRB菌落附着,减缓局部腐蚀。

2)开发的X70钢级抗细菌腐蚀HFW焊管的焊缝和母材组织基本均匀化,压扁试验和扩口试验表明试制的抗细菌腐蚀HFW焊管的母材及焊缝质量控制水平均较高。

3)开发的X70钢级抗细菌腐蚀HFW焊管,在模拟单一SRB工况环境和SRB+TGB工况环境中,均属于轻度腐蚀,最大点蚀速率为0.122 mm/a,表明HFW焊管的母材及焊缝抗细菌腐蚀性能优异。

4)开发的X70钢级抗细菌腐蚀HFW焊管,HIC敏感系数均为0,表明母材及焊缝对HIC不敏感,具有优异的抗HIC性能。