页岩气井射孔过程模拟及射孔套管性能评价研究

刘祥康,李 仲,李玉飞,张 林,陈 艳,樊 帅,杨尚谕

(1.中石油西南油气田分公司工程技术研究院 四川 广汉 618300;2.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

2014年,国内西南油气田建立首个国家页岩气开发示范基地。随着压裂工艺参数的持续增加,页岩气井产能持续增加。近年来,复杂压裂导致套管变形比例较高,严重影响页岩气井高效开发。部分学者进行了非均匀外挤、套管服役条件以及射孔分布方式等方面对射孔套管的影响,并形成了一套射孔优化设计的分析方法以及对射孔套管剩余抗挤强度的计算方法[1-7]。部分学者通过实物试验和数值模拟相结合的方法研究了射孔参数对射孔套管强度变化的影响规律并分析了套管热应力分布和强度安全性[8-15],他们的模拟均假设射孔为圆形。本文从射孔方式、射孔工艺参数(孔径、孔密、穿深、相位等)等方面开展系统研究,为保证页岩气井筒完整性提供技术支撑。

1 射孔地面模拟试验与结果分析

根据西南油气田页岩气开发现场套管射孔工艺,在地面开展全尺寸射孔模拟试验,确定射孔形貌和射孔弹穿深等参数,为有限元模型的建立提供数据支撑。

1.1 射孔地面模拟试验

采用地面混凝土环靶射孔试验方法对125SGΦ139.7 mm×12.7 mm套管进行射孔试验模拟。

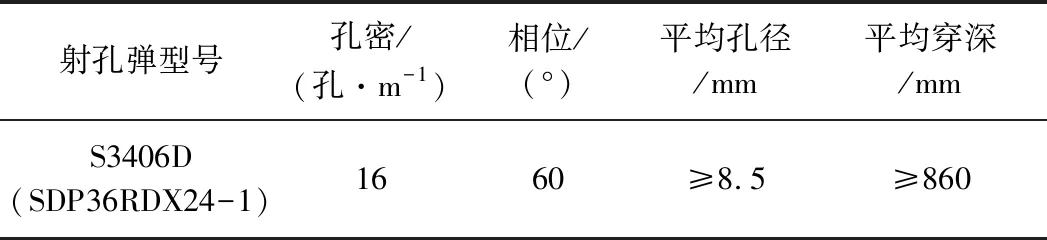

试验依据GB/T 20488—2006《油气井聚能射孔器材性能试验方法》和GB/T 20489—2006《油气井用聚能射孔器通用技术条件》标准进行。为了量化研究不同射孔工艺射孔套管的形貌,开展了多组全尺寸试验模拟,射孔工艺参数见表1。

表1 射孔工艺参数

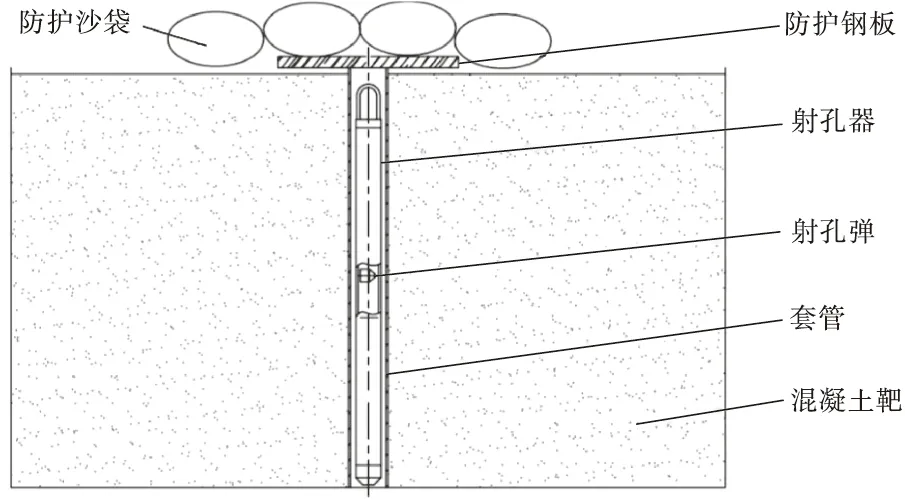

试验装置如图1所示。

图1 试验装置示意图

采用89DP24R16-105射孔器,如图2所示,在套管和点焊钢套环空注入水泥,待水泥凝固后除去钢套,混凝土靶体如图3所示。

图2 混凝土靶射孔枪

图3 混凝土靶靶体

1.2 试验结果分析

试验结束后,依次按照试验准备、装配、起爆进行,测试无异常现象。检查试验后射孔枪身有无肉眼可见裂纹,试验枪头、枪尾无粘扣、无脱落现象,射孔弹起爆率100%,经检查试验后射孔枪、套管未破裂。

射孔后套管形貌如图4所示。

图4 射孔套管形貌

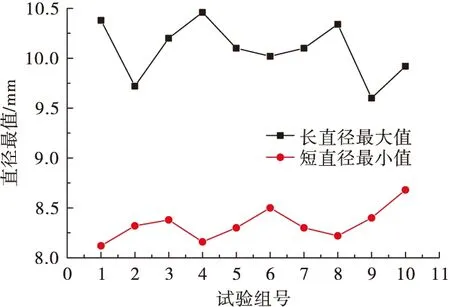

试验结束后,取出套管后观察并测量套管射孔孔径,在理想状态下射孔应为圆形,但实际试验中由于各种因素的影响,射孔大部分为椭圆形,测量每组射孔孔径,试验结果如图5所示。

图5 射孔套管直径最大/小孔径分布图

通过对上述试验结果对比分析得到,不同射孔方式射孔后,套管射孔基本为椭圆形,孔径最大直径为10.4 mm,最小直径为8.1 mm。最大/最小直径比为1.3。射孔套管孔径数据的获得,为采用数值仿真方法研究椭圆形孔套管剩余抗挤强度提供数据支撑。

2 射孔套管力学性能试验评价

在射孔过程中,由于高温及金属粒子对套管的冲击,套管力学性能会发生变化,对套管射孔前后理化性能进行检测,以了解套管性能的变化,为射孔套管承载能力计算提供依据。

2.1 拉伸试验

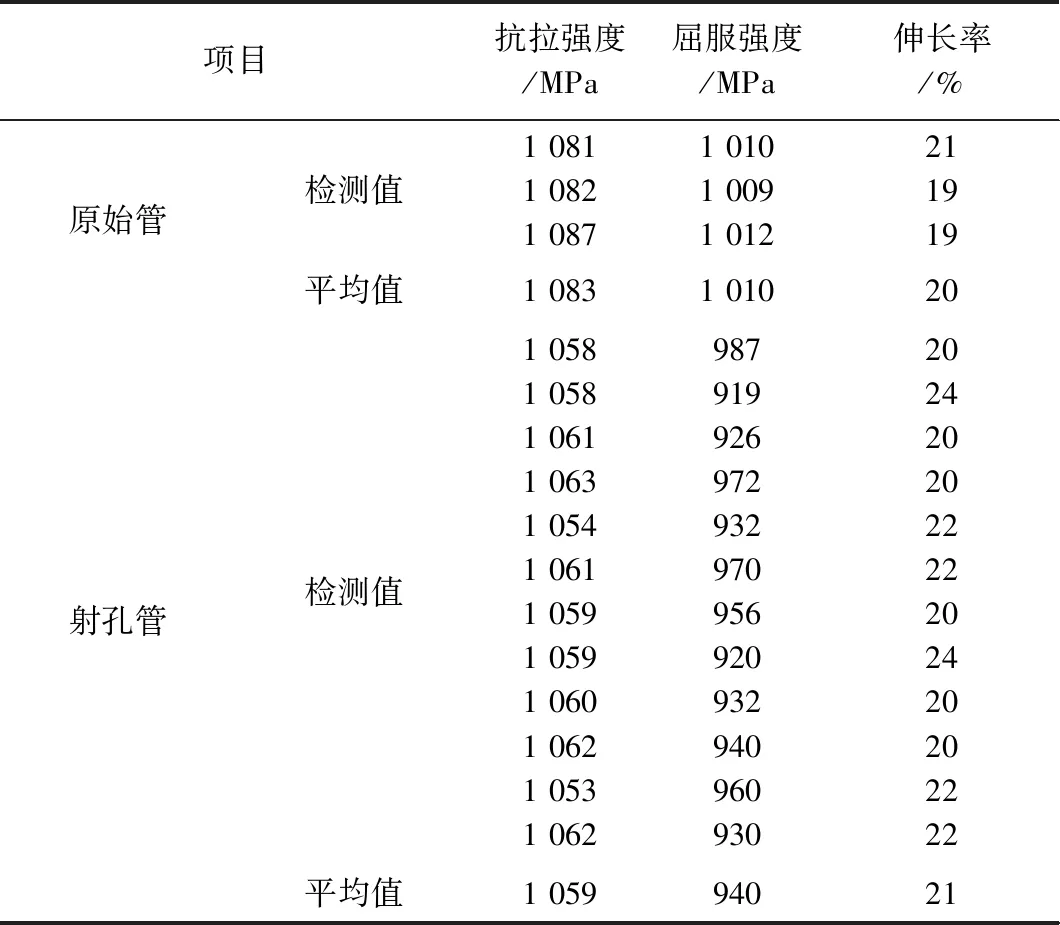

在原始125SGΦ139.7 mm×12.7mm 套管上截取纵向拉伸试样,在射孔套管两孔之间截取纵向拉伸试样,在室温条件下分别进行拉伸试验,结果见表2。

表2 套管拉伸试验结果

由拉伸试验结果可以得出,套管均匀射孔后抗拉强度降低2.2%、屈服强度降低5.8%、伸长率增加8.4%。

2.2 金相分析

在125SGΦ139.7 mm×12.7 mm完整套管和射孔套管孔口位置分别截取金相观察试样,对比结果如图6所示。受高速粒子流冲蚀影响,射孔周围组织由回火索氏体向马氏体和贝氏体转变,但影响范围有限。

图6 射孔前后孔口周围组织对比

3 射孔套管剩余抗挤强度预测研究

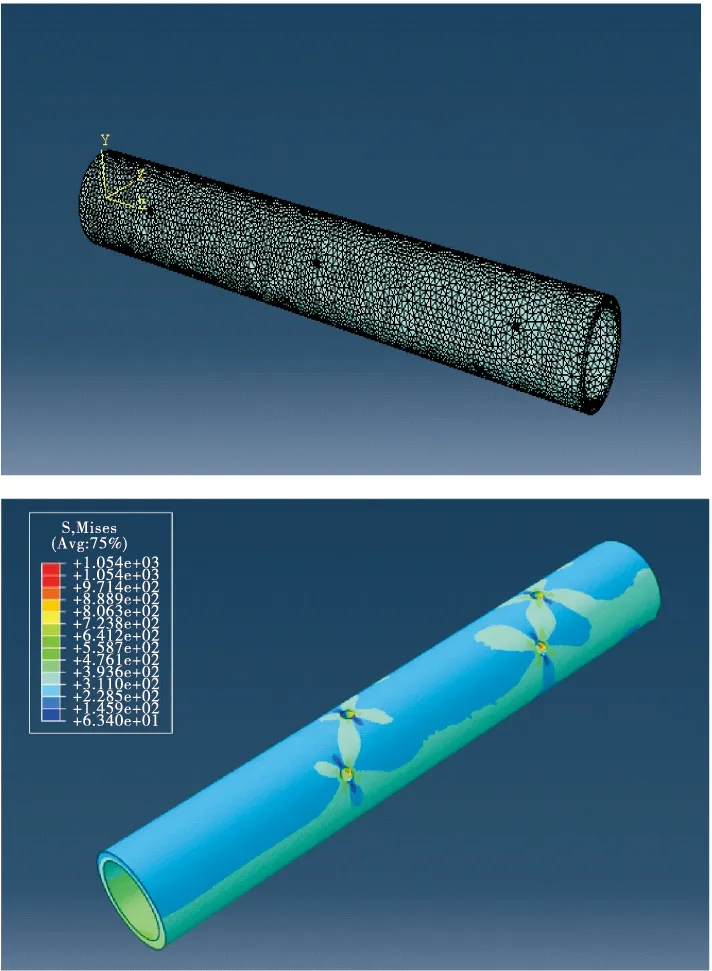

根据地面试验结果,采用ABQUAS有限元软件对套管剩余抗挤强度进行预测。为更贴近实际作业过程,选取套管直径为139.7 mm,壁厚12.7 mm。材料的弹性模量为210 GPa,泊松比为0.3。根据地面试验建立射孔套管模型,在试验中得到射孔基本为椭圆形,为预测极限工况条件下射孔套管抗挤强度,取射孔最大、最小值为模拟射孔的长、短直径。有限元模型如图7所示。

图7 射孔套管剩余抗挤强度有限元模型

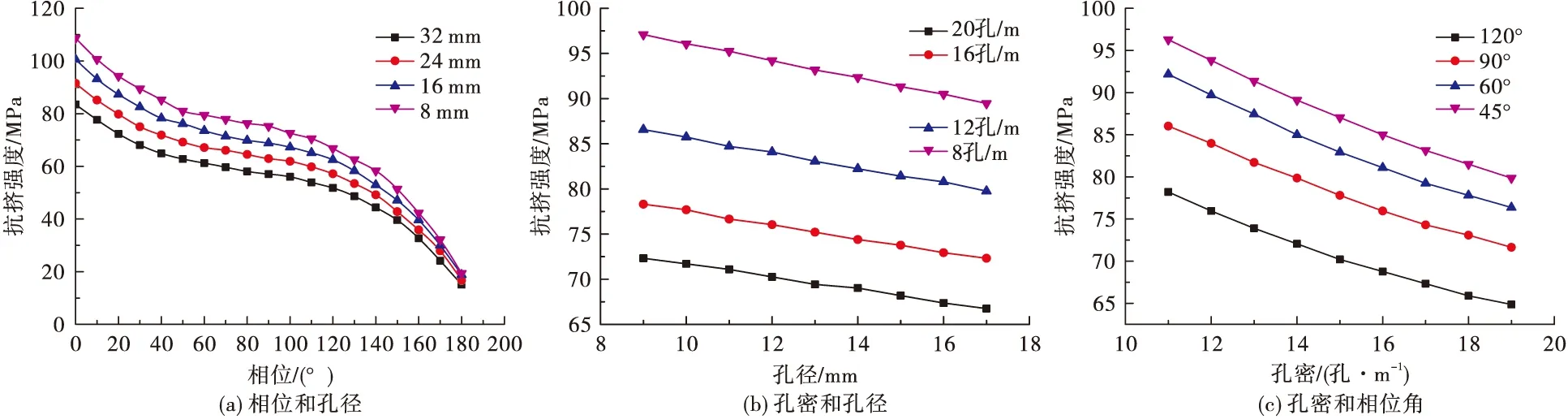

借助有限元模型,分别研究不同相位、不同孔密、不同孔径条件下射孔套管剩余抗挤强度,射孔套管模拟结果如图8所示。

图8 射孔套管剩余抗挤强度变化规律

研究结果表明射孔套管受到外挤载荷时,孔口周围内径方向由于应力集中效应首先进入屈服状态,在相位角为0°时,射孔孔径为32 mm相较于射孔孔径为8 mm,套管剩余抗挤强度从108.65 MPa下降至83.50 MPa,套管剩余抗挤强度下降了23.2%,在相位角为180°时,射孔孔径为32 mm相较于射孔孔径为8 mm,套管剩余抗挤强度从19.38 MPa下降至15.09 MPa,套管剩余抗挤强度下降了22.1%,由此可见,随着相位角的增加,套管剩余强度下降率在减小。在孔径为9 mm时,孔密为8孔/m相较于孔密为20孔/m,套管剩余抗挤强度从97.10 MPa下降至72.32 MPa,套管剩余抗挤强度下降了25.5%。在孔径为17 mm时,孔密为8孔/m相较于孔密为20孔/m,套管剩余抗挤强度从89.46 MPa下降至66.75 MPa,套管剩余抗挤强度下降了25.3%。由此可见,随着孔密增加,套管剩余强度下降率在减小。在孔密为11孔/m,相位角为45°相较于相位角为120°,套管剩余抗挤强度从96.28 MPa下降至78.21 MPa,套管剩余抗挤强度下降了18.76%,在孔密为19孔/m,相位角为45°相较于相位角为120°,套管剩余抗挤强度从79.86 MPa下降至64.86 MPa,套管剩余抗挤强度下降了18.8%。通过对比分析可得套管剩余抗挤强度对于孔径的变化更为敏感。

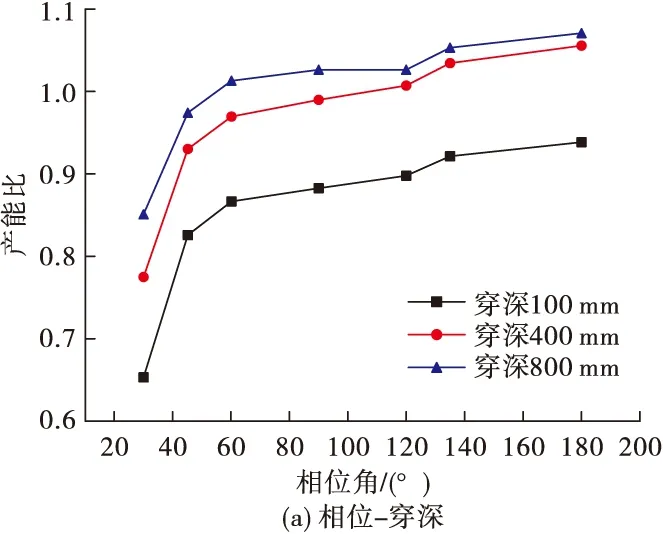

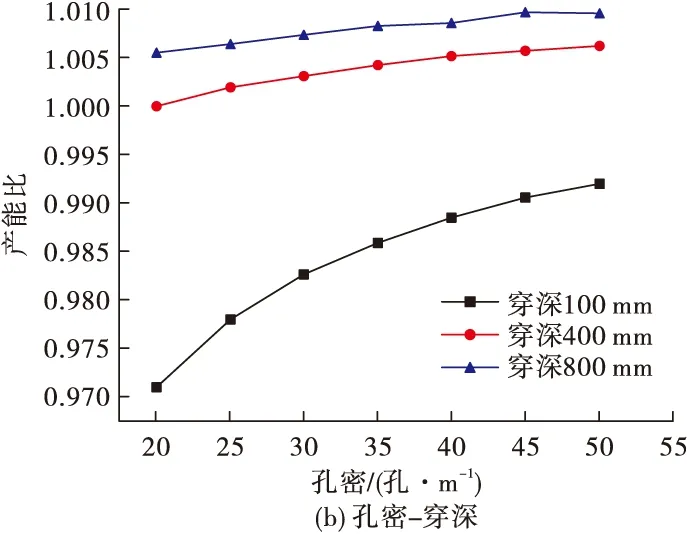

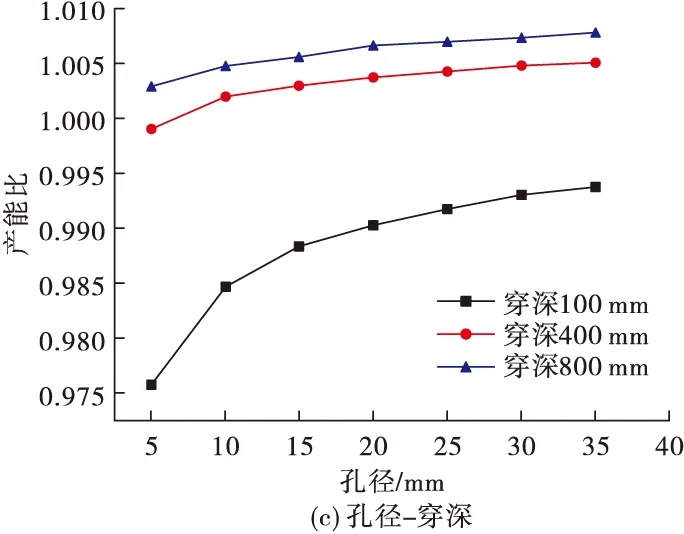

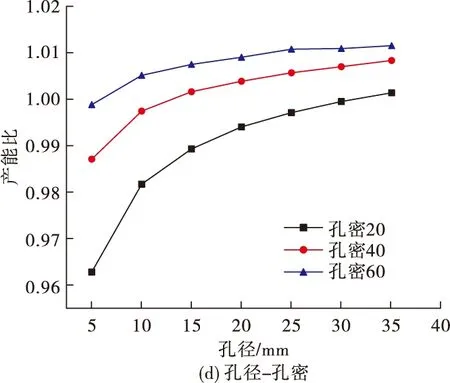

4 射孔参数对气井产能的影响

在射孔作业中,射孔几何参数会对油气井产能产生很大影响。几何参数主要包括射孔密度、射孔孔径、孔眼的排列方式。如果在射孔作业中,射孔几何参数设置不合理,就会对油气井产能产生很大影响,所以需要科学地设置几何参数,提升油气井的产能,促进油气井高效开发,如图9所示。

图9 射孔工艺对产能的影响规律

通过对比分析,油气井的产能随着孔深、孔密、孔径、相位角的增加而增加。在射孔作业中,射孔深度应超过损害带,才能保证油气井产能不受射孔作业的影响。在油气井开发中,油气井产能会随着射孔深度增加而增加,所以在射孔作业中,射孔孔眼应越过地层的损害带,以降低对油气井产生的影响。

射孔作业过程中如果穿深较小,可通过提高射孔密度来保证产能,同时需考虑当射孔密度较大时,套管剩余抗挤强度降低的同时,增加了建井成本,降低了油气开采经济效益。

5 结 论

1)不同射孔方式射孔后,套管射孔呈椭圆形,孔径最大直径为10.46 mm,最小直径为8.12 mm。研究射孔后套管剩余抗挤强度时,需考虑其椭圆性。

2)不同射孔方式射孔后套管的屈服强度、抗拉强度以及硬度降低,且射孔套管孔口周围晶粒细化,局部位置发生相变,由回火索氏体向马氏体和贝氏体转变,影响范围有限。

3)使用ABQUAS软件进行数值模拟,根据模拟结果得到套管射孔附近应力出现集中,在未来实际作业中应注意防护;随着相位角与孔密的增加,套管剩余强度下降率在减小,套管剩余抗挤强度对于孔径的变化更为敏感。

4)在油气井开发中,油气井产能会随着孔深、孔密、孔径、相位角的增加而增加,但在实际生产过程中孔深必须大于地层的损害带,以降低对油气井产生的影响。射孔工艺对产能影响巨大,针对目标区块储层工况,制定差异化的射孔方案将对产能的提升具有一定意义。