一种井下套管内涂层检测仪及其应用

程碧海,杨立华,李琼玮,李 科,李保强,付彩利,郭 钢

(1.低渗透油气田勘探开发国家工程实验室 陕西 西安 710021;2.长庆油田分公司油气工艺研究院 陕西 西安 710021;3.中国石油集团测井有限公司测井技术研究院 西安 710077;4.长庆油田分公司第一采油厂 陕西 延安 716009)

0 引 言

长庆油田浅层侏罗系油井产出液对套管造成严重腐蚀损坏,为此大量应用了内涂层等内防腐工艺。自2003年起,内涂层套管实施8 000余口[1-4]。据统计,内涂层套管规模实施12 a来,同等服役年限下,套损率由9.2%降至6%,降幅30%,套管防腐效果显著[1-4]。

针对油套管本体内腐蚀、损伤和破漏等问题的测井仪器众多,已形成系列相对成熟的测井方法并在行业内广泛应用,主要有井下电磁测厚仪、多臂井径仪、光学电视成像仪和超声波成像仪等。

井下电磁测厚仪无法对薄层有机涂层产生电磁信号反馈。多臂井径测井仪能检测到油套管内径的变化,但当前最先进的Sondex多臂井径测井系统对油套管内的径向检测精度也仅为±0.762 mm。光学电视成像测井仪很难准确定性判断是否存在油套管内涂层。超声波成像测井系统虽然可用于套管及固井质量评价,相关公开资料中的碳钢套管壁厚径向分辨率最高可达0.05 mm(50 μm),仍无法应用于油井油套管内涂层检测中。

现有方法无法在碳钢套管内进行有效的检测,采用内涂层套管的油井往往在井口以下特定段为无内涂层套管,井底部以上局部段为内涂层套管,准确检测判断难度大。

针对地面内涂层管道或油套管内涂层工厂端质量的检测,已有成熟有效的仪器,如低压检漏仪、在线电火花检漏仪等,但是对于服役过程中井下油套管内涂层质量的检测,文献鲜有报道[5]。为此,针对服役过程中套管内涂层井下质量状况,研制了基于绝缘性测试的井下套管内涂层检测仪,为套管内涂层服役情况定量表征提供支持。

1 套管内涂层检测仪研制

1.1 仪器工作原理

油田套管内涂层属于高电阻率绝缘材料,质量下降或破损后,电阻率会急剧下降[6-8],套管与涂层的电阻率分别在10-4Ω·m和100 Ω·m数量级,两者相差百万倍。随着服役时间的延长,涂层会因破损、老化或溶胀等性能下降,涂层电阻率与涂层防腐性能也同步降低,为表征涂层防腐性能提供了依据。

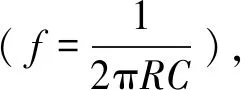

仪器研制的基本原理是利用涂层的电阻特性和电阻电容的电磁振荡关系,通过量化涂层电阻率变化反映涂层质量或破损状况。

图1 井下套管内涂层检测电路

在涂层性能良好,即电路开路情况下,涂层绝缘良好,仪器输出基于频率关系式的最大电压信号值(串接电阻标定);在涂层质量较差直至完全破损脱落,即电路短路时,仪器输出最小电压信号值;在涂层质量存在一定损伤时,输出值介于最大和最小值之间。

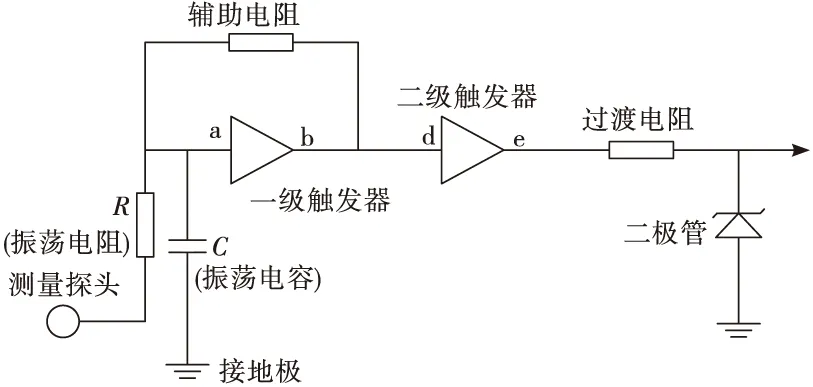

仪器在从油水井井底上提时,随着被测对象电阻率的变化,采集电路振荡器的输出频率随之变化。检测仪的3个电极环和4个探测臂分别输出2条、4条R-f曲线,通过参数遥传仪及单芯电缆传送到地面,处理后形成定量化涂层质量数据。阻容法涂层检测信号流程如图2所示。

图2 阻容法涂层检测信号流程图

1.2 仪器结构及主要技术指标

1.2.1 仪器结构

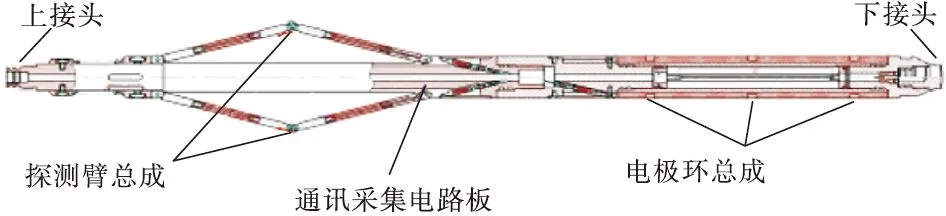

仪器由机械和电路两大部分组成。机械结构如图3所示,主要包括探测臂总成、电极环检测总成、通讯采集电路板、上接头和下接头。其中,探测臂总成包含4支测量臂,分别测量4路套管内壁电阻率;电极环检测总成分别测量总电阻率和井液电阻率;通讯采集电路板完成与遥测仪之间的相互通讯和采集数据等任务。

图3 井下套管内涂层检测仪机械结构图

电路部分由电极、RC振荡器、单片机和电缆等组成。

1.2.2 主要技术指标

套管内涂层类型:有机绝缘涂层

外径:57 mm

长度:1 092 mm

最大推开直径:Φ170 mm

耐压:80 MPa

耐温:-30~+155 ℃

直流电源:48~56 VDC

工作电流80~90 mA

测量电阻范围:0~100 kΩ

2 检测流程及检测结果划分

2.1 检测流程

测井准备。起出生产管柱,使用Φ118 mm通井规通井,再用活性水洗井,直至返出水颜色清澈;起出洗井管柱,安装Φ11.8 mm电缆防喷器。

连接测井仪器。依次连接磁定位器(检测井深)、内涂层检测仪、马笼头和测井系统等,调试测井仪器,下放电缆至井底,控制电缆下放速度不超过8 000 m/h。

上提测井。仪器串下至井底目的位置后上提,边提边测。应特别注意射孔段、短套管、涂层分界及液面位置,对重点可疑段进行复测,控制电缆上提速度不超过3 000 m/h。测套管涂层的同时,需取回井筒液,用电导率仪测试其矿化度或电导率,作为涂层评价基础数据,以转换相应的涂层电阻率。

2.2 检测结果划分

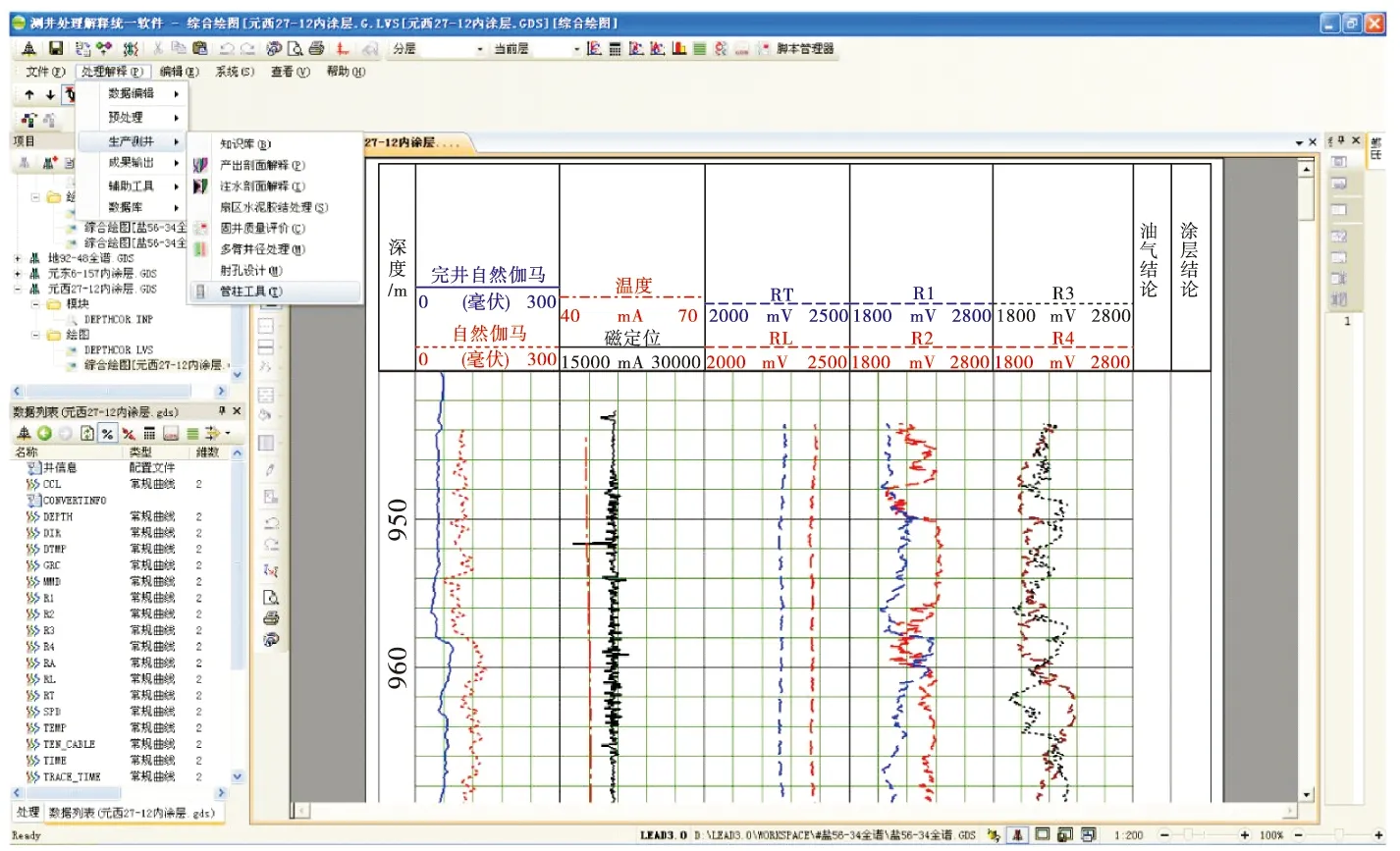

套管内涂层检测仪采用四测量臂和三电极环(实际分为2组电极环,分别测量涂层总电阻率和井液电阻率)组合传感器测量模式。采集软件采用自主研发的ACME生产测井地面系统集成采集软件,仪器以功能库的形式挂接于该平台下,现场测井时通过内涂层检测仪配接四参数遥传仪器一起下井。实际测井中一次下井不但可以获得6条涂层电阻率曲线,同时还可以获得伽马、井温、压力、磁接箍4个参数,为涂层仪器的校深及验证提供了可靠依据。

连接仪器确保无误后,运行生产测井主控软件,即可进入生产测井主控台,如图4所示。

图4 涂层采集解释软件界面

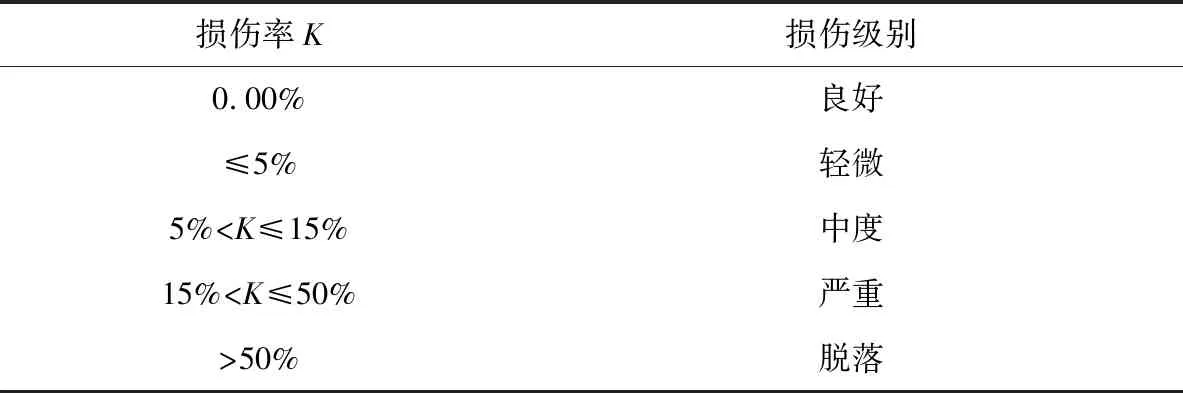

为了进一步衡量套管涂层质量,实现定量化描述,进行了套管涂层损伤级别定义,即用涂层等级直观反映损伤率K。

K=(未损伤涂层电阻率测量值-涂层电阻率测量值)/未损伤涂层电阻率测量值×100%

式中,未损伤涂层电阻率测量值为完好涂层下测量的基于频率关系式的电压值,如新井套管涂层或服役后尚未老化损伤、电阻率未降低的测量值,反映了最大的涂层电阻率,通常相同尺寸套管涂层的该值相等或差异极小;涂层电阻率测量值为待检测的套管旧涂层电阻率测量电压值,介于0与最大值之间,当涂层脱落裸露金属表面或溶胀完全失效时降为0。涂层损伤等级划分见表1。

表1 涂层损伤等级划分表

3 应用实例

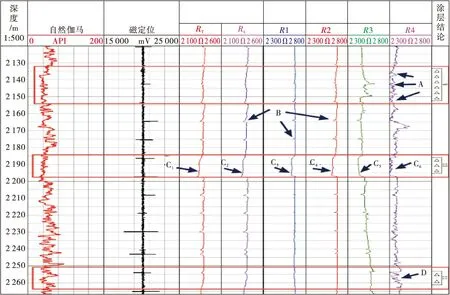

姬**-**井于2018年6月4日完井,套管下深2 311.78 m,套管内径124.26 mm,壁厚772 mm,全井段套管采用内涂层,短套位置2 240~2 242 m。采用CICD54302套管内涂层检测仪测量,测量段为10.00~2 285.00 m。

从该井测井曲线中抽取2 130~2 260 m间的6条曲线,如图5所示。其中,RT、RL均为反映宏观涂层质量的2个电极环(深电极环和浅电极环,值应相等,仅起对比作用)所测的电阻率,R1、R2、R3、R4是反映微观涂层质量的四臂电极的电阻率。图5中,R4曲线在2 135~2 155 m的A处曲线左偏移(左刻度2 300),表明该处涂层电阻率降低,存在损伤;B处反映了套管接箍位置的涂层电阻率比套管本体低;C1~C6所指的宏观和微观涂层均存在质量下降现象;D处反映的涂层质量降低与A处类似,即存在微观涂层损伤。

图5 2 135~2 155 m段涂层质量测井曲线

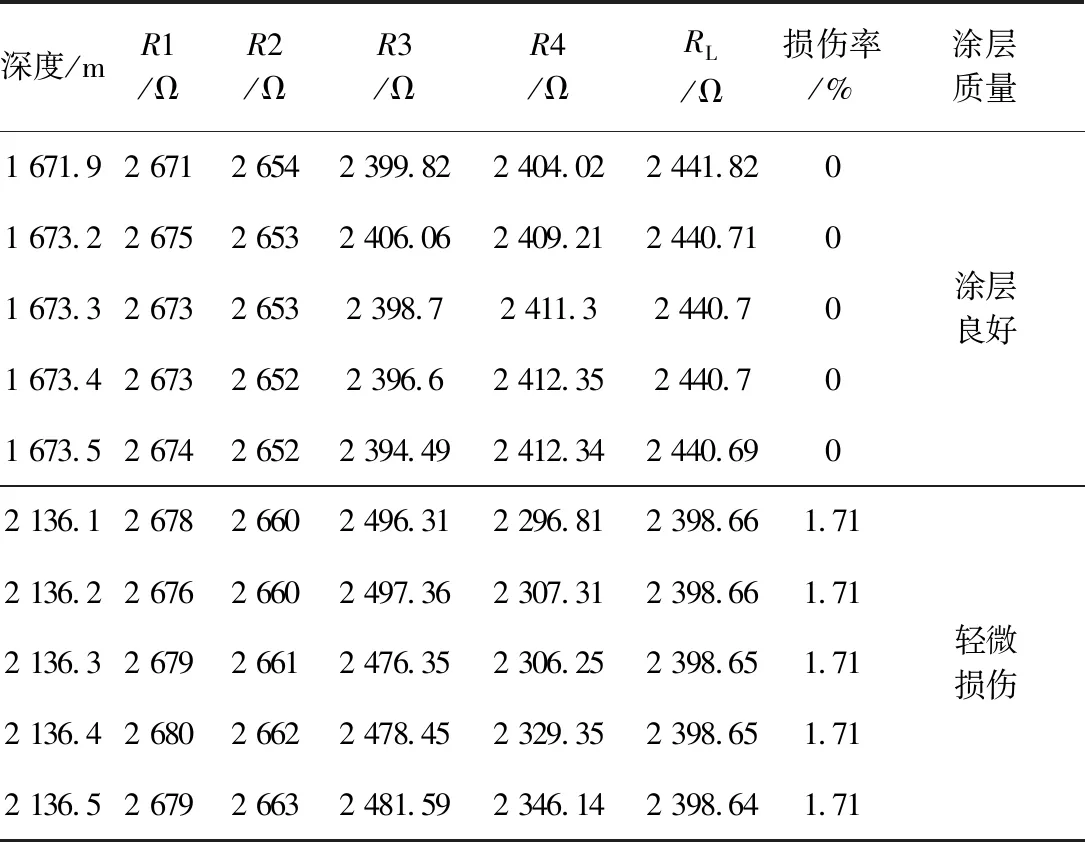

综合整个测井曲线,该井涂层界面比较清晰。对采集数据进行损伤率K值定量化计算,其中1 671~2 136 m段的结果见表2。

表2 涂层质量评价表(取部分井段)

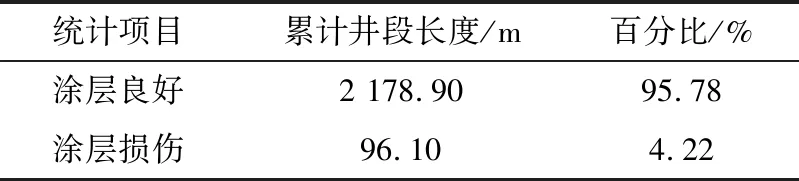

以此类推,划分出全井段涂层等级,见表3。结果表明,全长2 311.78 m套管涂层中,2 178.90 m涂层段良好,占95.78%。套管涂层在大部分井段涂层状态良好,涂层损伤段套管的总电阻率RT、RL测量值存在明显变小现象,仅在少量井段存在损伤,损伤段占比例4.22%。

表3 涂层质量总体统计表

因此,综合结论是该井涂层质量以良好为主,总体涂层质量较好。

4 结论与建议

1)针对油水井套管内涂层质量评价难的问题,采用阻容振荡法检测在役井下套管内涂层损伤程度是可行的,为有机涂层内防腐管柱检测探索了有效途径。

2)测试结果表明,采用井下内涂层检测仪能准确测出套管内涂层损伤位置及涂层质量,实现了井下在线定量检测内涂层状况的目标。

3)下一步将研究涂层电阻率、电介质电导率与振荡频率三者关系,提高定量刻画井下套管有机涂层损伤率精度,并根据服役年限对比,探讨涂层有效寿命。