重组竹尺寸稳定性及力学特性

苏光荣,李贤军,胡嘉裕,李 婷,姚 斌,郑真真,肖纲要,李霞镇

(1.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004;2.湖南省产商品质量监督检验研究院,湖南 长沙 410006;3.湖南桃花江竹材科技股份有限公司,湖南 桃江 413400)

随着我国木材资源日渐匮乏,以重组竹为典型代表的竹质工程材异军突起,因其具备优异的物理力学性能和绿色环保特性,被广泛应用于装饰装修、户外景观及交通运输等非结构领域,为我国竹产业的可持续发展开辟了新方向。重组竹是由我国最早研制成功且拥有自主知识产权的一种新型绿色竹质工程材[1]。无论从物理力学性能、表观性能,还是从美观度、尺寸可控性等方面来看,重组竹都有着其他材料不可比拟的优势[2],完全改变了人们对竹子的现有认知。近年来,我国相继出台的《绿色建筑行动方案》《促进绿色建材生产和应用行动方案》《构架新型城镇化规划(2014—2020年)》等系列文件,已明确将竹质工程材料列入绿色建筑材料的行列。因此,推动竹质工程材料的发展已成为践行绿色发展要求的重要行动之一,也为重组竹进军结构工程材料行列提供了有利的发展环境。

重组竹属于典型的高强度、低模量材料[3],需要结合其物理力学特性来合理地设计结构构件,以促进材料优势最大限度地发挥。虽然我国在结构用木质材料的分等分级[4]、特征值确定[5-6]、可靠度分析评价[7-8]以及重组竹基本材性[9-11]等方面开展了较多研究,但由于前人对结构用重组竹物理力学性能的评估方法各异,导致所得结论失去定量可比性,极大地限制了重组竹在建筑领域的推广应用。鉴于此,基于室外用结构材性能的基本要求和数理统计分析法,在确定重组竹物理力学性能的基础上,分析了其物理力学表现形式作为建筑结构用材的适应性,并基于力学强度的概率分布特征,利用参数法和非参数法得出了各力学强度的特征值,最后提出基于木材极限状态为基础的力学强度设计建议值,以期为重组竹作为工程结构用材的安全设计和合理应用提供科学依据。

1 材料及方法

1.1 试验材料与设备

试验所用主要原料为毛竹Phyllostachys pubescens竹束,其长度为370 mm,宽度大约为3 mm,厚度介于2.0~3.5 mm,含水率约8%,由湖南桃花江竹材科技股份有限公司提供;酚醛树脂胶(PF),固体含量约为50%,pH 值为9~10,购于太尔胶黏剂(广州)有限公司。

试验设备主要包括电热恒温鼓风干燥箱,型号为101—3AB,控温范围5~250℃,温度分辨率±0.1℃,加热功率4 kw,天津市泰斯特仪器有限公司生产;微机控制电子式万能力学试验机,型号为MWD—50,试验力示值相对误差≤±1%,速度相对误差≤±1%,济南试金集团有限公司生产;人造板热压机,型号为QD,原上海人造板机器厂生产。

1.2 方法与步骤

1.2.1 重组竹制备

1.2.2 性能测试

1)尺寸稳定性。从制备的重组竹中锯取尺寸50 mm(长)×50 mm(宽)×15 mm(厚)的测试试件,采用沸水蒸煮法测试重组竹材的尺寸稳定性。测试过程中,将试件在沸水中分别蒸煮1、2、3 及4 h 后,取出后擦干水分,参照GB/T 30364—2013 中规定的测量方法,在10 min 内完成各试件在厚度和宽度方向上吸水膨胀率的测定工作。浸渍剥离性能测试与尺寸稳定性测试使用同一试件,待完成尺寸稳定性测试后,再按照GB/T 17657—2013中Ⅰ类浸渍剥离试验的要求对试件进行处理,最后查看试件胶层的开裂情况。每块重组竹板坯制取5 个测试试件,共计75 个试件。

2)力学性能。抗弯强度和抗弯弹性模量参照GB/T 17657—2013 中4.7 的要求进行,每块重组竹制取3 个力学性能测试试件,共计45 个试件。水平剪切强度试件分为垂直和平行于重组竹压缩面方向加载的两种试件,试件尺寸分别为90 mm(长)×40 mm(宽)×15 mm(厚)和90 mm(长)×15 mm(宽)×15 mm(厚)。参照GB/T 30364—2013 中6.3.7 的要求对试件进行加载,每种加载方式的重复数均为4,共计120 个。

2 结果与分析

2.1 尺寸稳定性

经过不同时间沸水蒸煮处理后重组竹的吸水厚度膨胀率见图1。从图1 中可以看出,重组竹的尺寸稳定性较好,经过较长时间的沸水蒸煮处理后,其厚度和宽度膨胀率都比较小,最大不超过6%;随着蒸煮时间的延长,重组竹的厚度和宽度膨胀率均呈线性增加趋势。当沸水蒸煮处理时间为1、2、3 及4 h 时,重组竹的吸水宽度膨胀率分别为0.8%、1.1%、1.3%及1.8%,吸收厚度膨胀率分别为2.5%、3.6%、4.8%及5.8%,试样的尺寸稳定性远远优于建筑及园林景观用竹质工程材(JG/T 537—2018)标准要求。当蒸煮时间由1 h增加到4 h,重组竹的平均吸水宽度和厚度膨胀率分别增加了2.25 和2.32 倍,方差分析和多重比较也证明了蒸煮时间对宽度和厚度膨胀率的影响显著(α=0.05,P<0.05),且4 组试样间均存在显著差异(图1中不同字母代表组与组之间存在显著差异)。从试验测试数据还可以看出,重组竹的吸水厚度膨胀率明显大于宽度膨胀,且前者是后者的3.1~3.7 倍。将蒸煮处理时间与两个方向的吸水膨胀率分别进行线性回归拟合发现,重组竹吸水膨胀率与蒸煮时间呈线性正相关且相关性较优,宽度和厚度方向上R2分别达0.955 和0.993。

图1 重组竹吸水膨胀率变化趋势Fig.1 Changing trend of water swelling rates of bamboo scrimber

重组竹是竹束在湿—热—力多重作用耦合下的压缩密实化结果,竹材中的维管束、基本组织等细胞都受到不同程度的压缩,且通过酚醛树脂的胶结力将竹束单元牢牢固定。当外界温度、湿度等环境条件发生改变时,被压缩的维管束和基本组织有回弹趋势,严重者会导致重组竹出现跳丝、开裂等现象。因此,在蒸煮处理过程中,水以维管束为主要通道进入重组竹内部,随着吸水量增加,酚醛树脂和竹材细胞壁微纤丝会而发生溶胀,故而重组竹在宽度和厚度方向的膨胀率会随蒸煮处理时间的延长而增大。再者,由于重组竹加工制造主要是厚度方向的压缩成型,而宽度方向上未施加外界载荷,宽度方向的压缩率近乎于0,故宽度方向的膨胀率要明显小于厚度方向。前人通过对不同单元重组竹吸水膨胀率的研究,也得出厚度方向要明显大于宽度方向的结论[12]。

随机选取6 个试样对其浸渍剥离性能进行全程观察(图2),经4 h 水煮后重组竹虽吸水膨胀,但所有试样均无明显裂纹,故未在图中列出。大部分试样经4 h 水煮和9 h 干燥后均出现了轻微表裂、内裂,其中内裂以试样4 最为明显,其主要原因是竹束和酚醛树脂遇水迅速溶胀而产生溶胀应力,由于竹材和酚醛树脂的溶胀率不一致,故当溶胀应力达到一定界限时,应力由量变引起质变,最终导致竹束胶合界面发生破坏;另外的原因可能是试样经过4 h 水煮后,板材内部的胶合界面已经发生微观开裂,但竹材组织和酚醛树脂均处于润胀状态,裂纹不易被察觉,但随着干燥时间延长,试样内部水分逐渐蒸发,竹材组织和胶层体积发生收缩,此时裂纹便自然显现。当干燥时间由9 h 延长至20 h,所有试样上的裂纹均未出现明显变化,但再经过4 h 水煮后,因竹束组织和胶层再次发生润胀,裂纹无法通过肉眼察觉。然后再经过3 h 的二次干燥,前期已出现的裂纹随着水分蒸发又在试样上重现,但裂纹宽度和深度未明显加重,这也说明重组竹作为户外材使用时,其表观性能完全能够满足户外气候条件的使用要求。

图2 重组竹循环水煮—干燥过程中的裂纹演变Fig.2 Crack evolution of cyclic boiling-drying test of bamboo scrimber

2.2 力学及破坏特性

2.2.1 力学性能与密度的相关性

1.2 参考标准 诊断标准:参照《实用新生儿学》第4版。入选标准:不论何种原因导致孕母早产的符合胎龄<37足周,出生体重<1 000g的新生儿。排除标准:宫内或生后即发现有严重先天发育畸形或有外科疾病的新生儿。

重组竹力学性能统计数据见表1,由表1 可知,重组竹的抗弯强度、抗弯弹性模量、水平剪切强度(垂直)及水平剪切强度(水平)分别为108.6 MPa、9.87 GPa、16.12 MPa 和15.22 MPa,各项力学强度值远远大于木、竹材的力学强度[8],且变异系数较小(不超过12%),这说明本试验所压制的重组竹材质均一、稳定,表现出优良的结构力学性能。

表1 重组竹物理力学性能统计Table 1 Statistic description of physical mechanical properties of bamboo scrimber

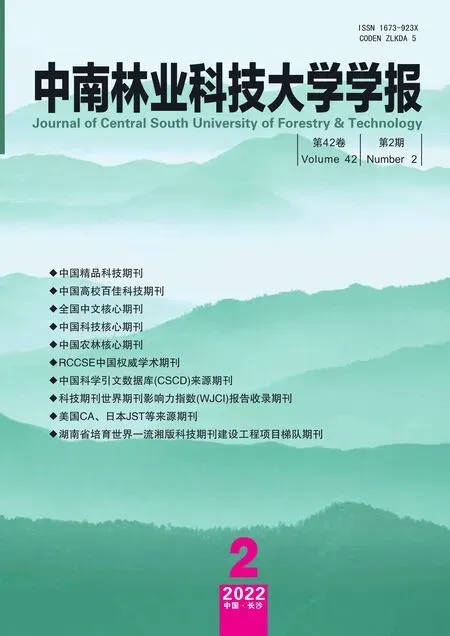

密度是单位体积内物质的质量,是决定重组竹力学性能的物质基础。重组竹力学强度均随着密度增大而增大(图3),其中抗弯强度和抗弯弹模与密度间呈现线性正相关(R2值分别为0.525 和0.467),与文献[9]的研究结论一致,但由于本研究中重组竹各力学强度离散程度较大,从而导致判定系数稍低。此外,水平剪切强度虽与密度呈正相关,但相关程度相对较低[13]。

图3 重组竹密度与力学性能的相关性Fig.3 Relationships between density and mechanical properties

2.2.2 力学性能预测能力评价

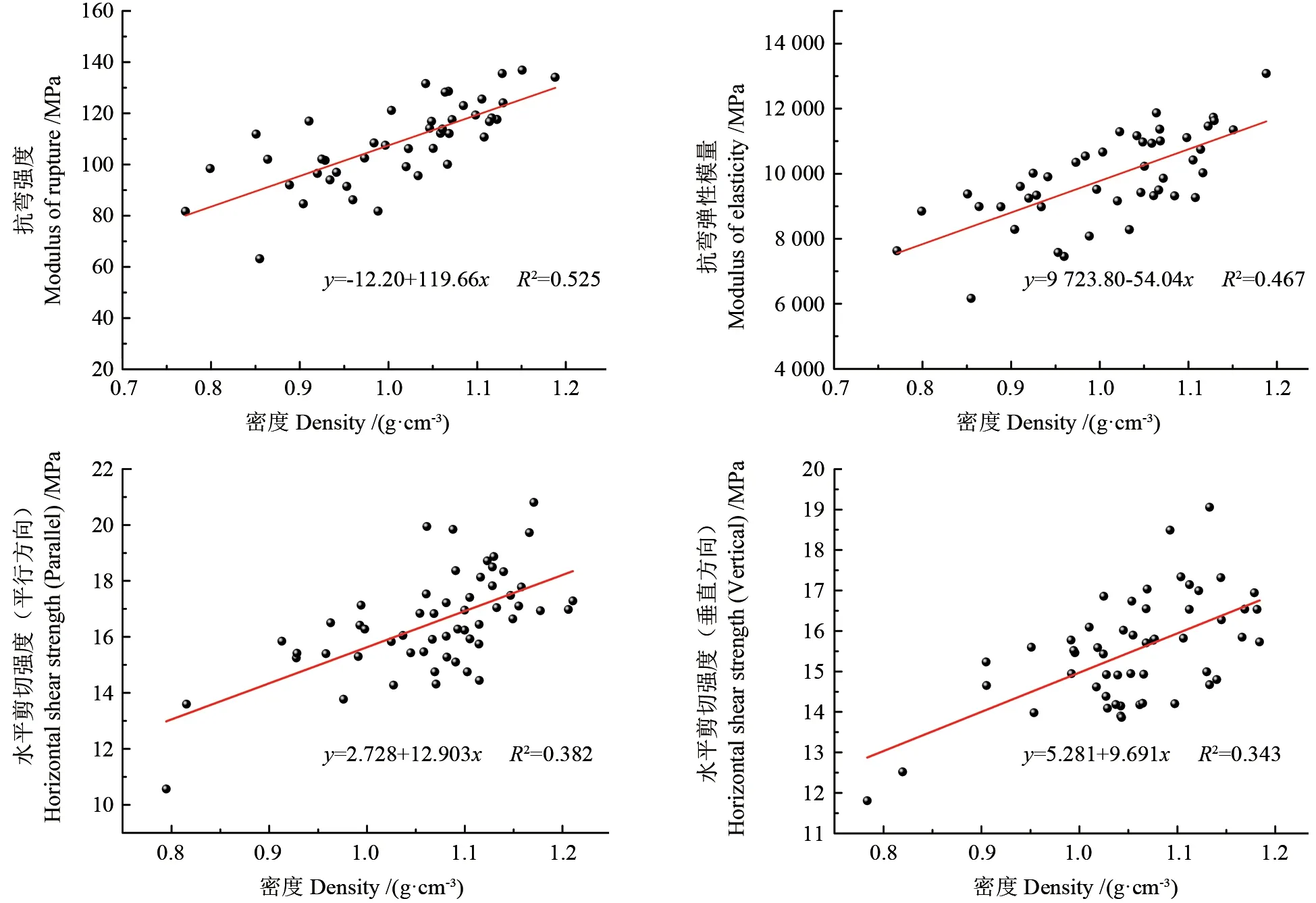

同一试样的力学性能破坏测试不能同时得到多个强度指标,通过建立力学强度间的关联性,可大大降低材料的测试成本[14]。弹性模量不仅是木材强度设计的关键因素之一,它可通过非破坏性试验获得,可直接用于预测材料的其他力学性能,从而达到无损检测的目的,进而降低材料的测试成本[15]。美国规格材机械分等即是基于材料弹性模量和抗弯强度的关系而建立[16]。图4 列出了重组竹抗弯弹模与抗弯强度、水平剪切强度的相关性,重组竹抗弯弹模与其他力学强度之间均呈线性正相关,其中抗弯模量与抗弯强度的相关性较佳(R2=0.739),其判定系数远高于木材的同类研究[17-19],但比文献[9]的研究结果稍低;这很可能是由于本试验是基于强度实测值的回归分析,而后者是基于相同累积概率水平下所得的强度分位值而建立的相关性。抗弯弹模与水平剪切强度的相关性相对较低,水平和垂直方向上R2值分别为0.647 和0.491,由于抗弯弹模与密度也呈线性正相关,也进一步验证了以上密度与剪切强度相关程度较低的研究结论。

图4 重组竹抗弯弹性模量的预测能力Fig.4 Prediction ability of modulus of elasticity(MOE)for bamboo scrimber

2.2.3 破坏形态

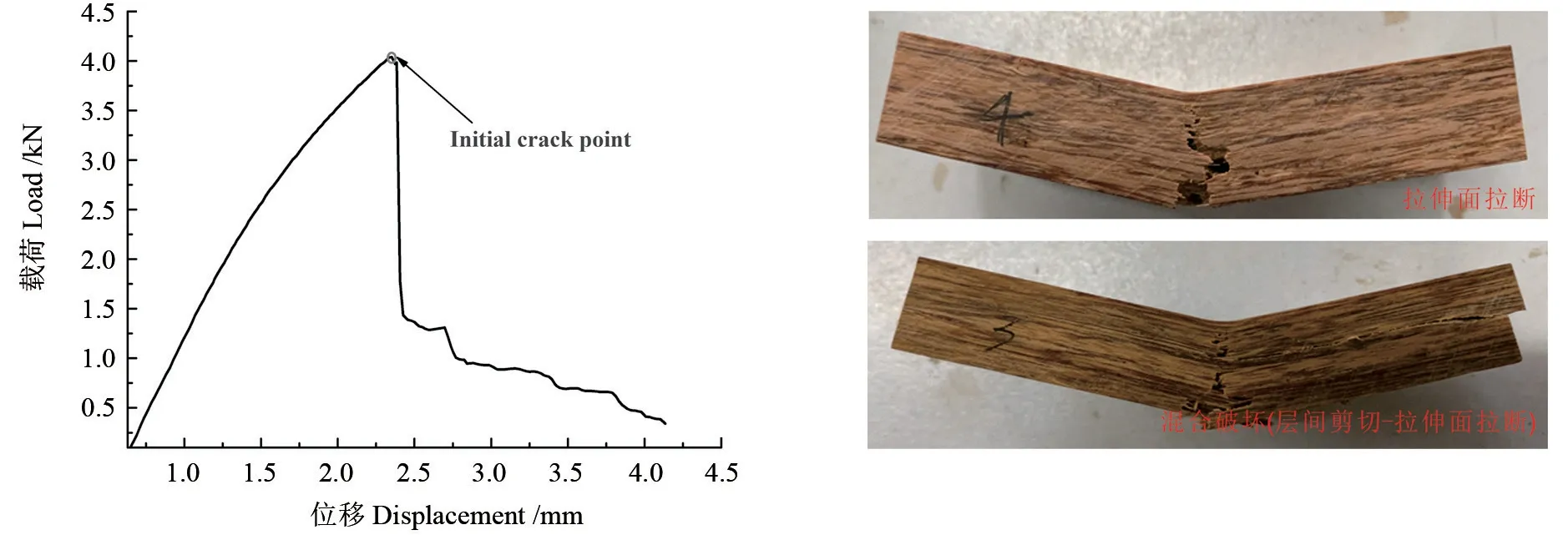

重组竹试件典型的水平剪切载荷-位移曲线和破坏模式如图5所示。从试验结果和图中曲线变化可以看出,在初始加载阶段,试件外观上无明显变化,试件位移和载荷的增量基本呈正比关系;随着载荷的逐步增加,试件上下表面会承受压缩或拉伸内应力,产生明显形变;当应力增大至一定程度后,试件受压侧出现轻微压缩褶皱(以抗弯试件最为明显),此时试件已进入塑性屈服阶段;随着载荷持续增加,试件受拉侧的竹纤维因无法承受拉伸内应力而在初始起裂点发生断裂,此时载荷瞬间下降,试件进入破坏阶段;在加载后期,因试件中尚未断裂的纤维仍具备一定的承载能力,故载荷—位移曲线随载荷增加而缓慢递减。抗弯试验与水平剪切试验相比,前者屈服阶段的持续时间要明显长于水平剪切试验,约占试验全过程的70%[20],且试样产生的变形明显大于后者,这主要是由于加载跨度差异所致,但两者均经历了线弹性变形阶段、塑性屈服阶段及破坏阶段3 个过程。对于破坏模式而言,抗弯试件均以拉伸面拉断的破坏模式告终;而水平剪切强度主要反映的是材料在短梁剪切载荷作用下的抗剪性能,本次研究发现,重组竹的水平剪切破坏模式有拉伸面拉断、层间剪切-拉伸面拉断2 种模式,其中以拉伸面拉断破坏居多,该研究结论与前人的研究结论基本一致[10]。

图5 水平剪切试验典型载荷-位移曲线及破坏模式Fig.5 Typical load-displacement curves and failure modes of horizontal shear tests

2.3 力学强度设计值确定

2.3.1 力学强度特征值

强度特征值也被称为标准值[11],它是材料本身所固有的特性,直接反映材料的质量水平,通常采用某一置信度水平下的某一分位值来确定[21]。国内外直接将其作为钢材、混凝土等建材强度等级的标识值。木质材料的强度设计值也是基于强度特征值而得,故合理确定结构用木质材料的强度特征值,是其在建筑结构中安全及合理应用的关键指标之一。一般以75%置信水平下的5%分位值容许下限作为材料力学强度的特征值,而弹性模量是以其50%分位值作为特征值,当有特殊需求时可考虑取5%分位值[21]。分位值确定可用参数法或非参数法确定,其中非参数法可在更少样本的情况下进行[22]。

根据ASTMD2915 标准,基于可靠度分析建立特征值,首先应在假设样本数据服从正态分布的基础上,根据式(1)考察样品容量是否满足相应评估置信水平要求。结合表1 的变异系数,得出各强度指标分别在75%置信水平下抗弯强度、抗弯模量、水平剪切强度(垂直)及水平剪切强度(水平)所需的最小样本数分别为12、11、10和6,故本次试验实际样本量在满足参数法的情况下,亦能满足非参数统计法。

式中:n为样本数;t为评估置信水平下的相应值(查T 表所得);α为评估精度,此处取0.05;CV为变异系数。

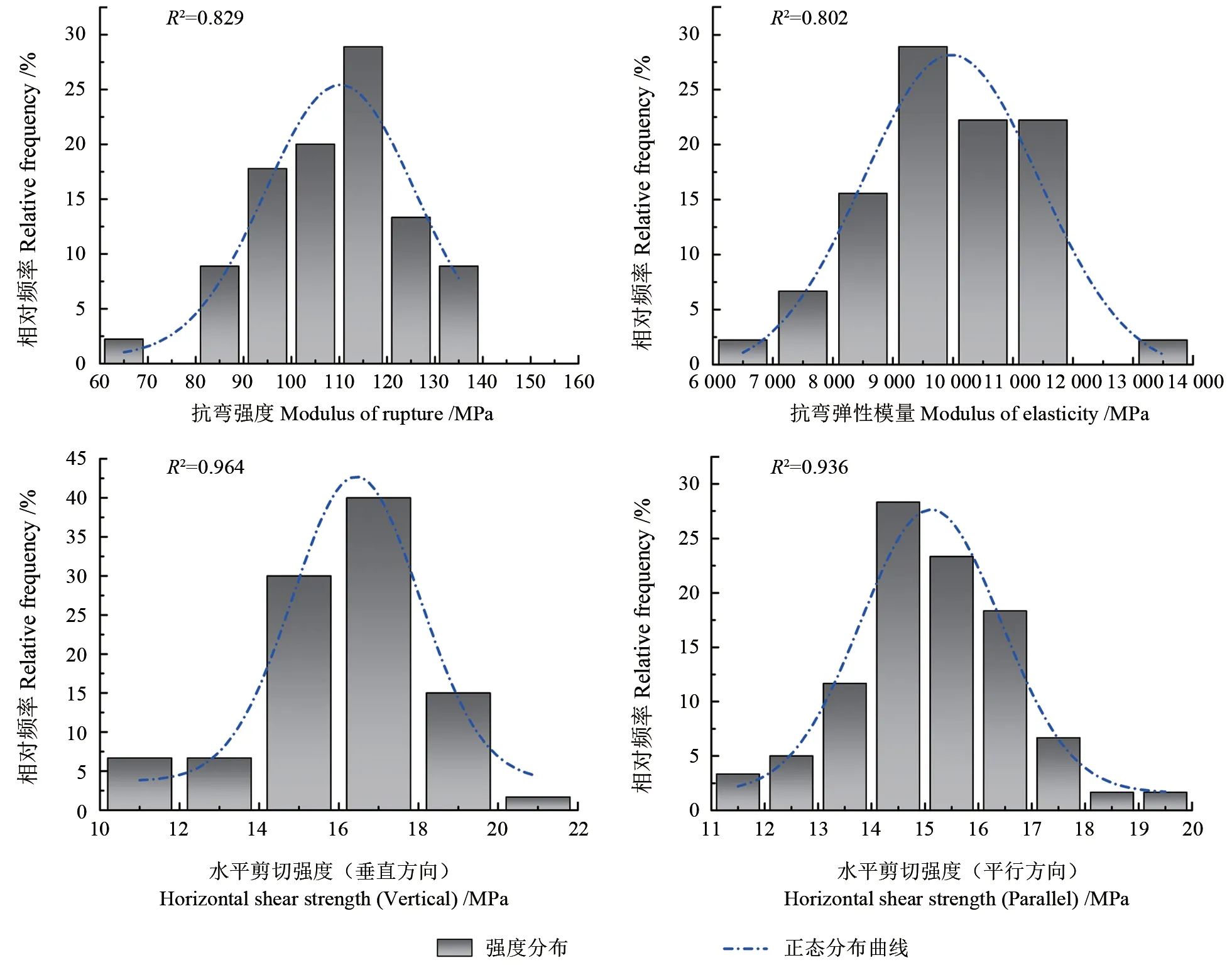

本研究基于清材小试样的测试结果,将重组竹力学性能的概率密度直方图与正态分布函数进行拟合(图6),发现各力学性能均服从正态分布,且拟合度较优(R2分别达0.829、0.802、0.964 及0.936)。为了进一步考察各力学强度与正态分布拟合准确与否,本研究利用Kolmogorov-Smirnov 检验确定两者间的拟合优度,结果显示,在α=0.05的水平下,MOR、MOE、水平剪切强度(垂直)及水平剪切强度(平行)均服从正态分布,其拟合优度P值分别为1、1、0.44 和1(P>0.05 表示样本服从正态分布;反之,样本拒绝正态分布)。

图6 重组竹力学强度分布直方图Fig.6 Histograms of mechanical strength distribution

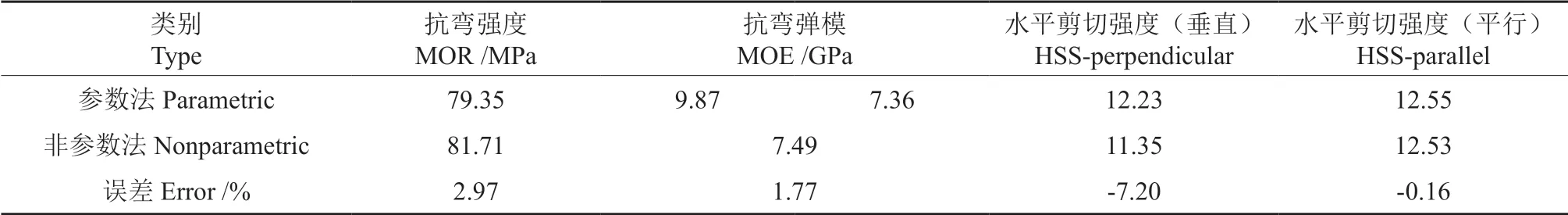

基于样本的分布形式,本研究分别利用参数法和非参数法对重组竹力学强度的特征值加以确定(表2),其中参数法根据正态分布的5%分位值下限确定,而非参数法是通过次序统计法而得。由于弹性模量取值的特殊性,表2 中分别列出了弹性模量的50%分位值和5%分位值。根据表3数据可知,抗弯强度和抗弯弹模的非参数法稍大于参数法估计值,而剪切强度两者基本相近。就整体而言,两种方法所得的强度标准值极为相近(误差在7.2%以内),该结论与文献[17]结论有异,这主要归因于两者材质的差异。本研究基于材料性能均一稳定的重组竹,而后者是基于力学强度变异系数较大的天然木材(CV最大值达37%)。

表2 重组竹力学性能特征值†Table 2 Mechanical property eigenvalues of bamboo scrimber

2.3.2 力学强度设计值

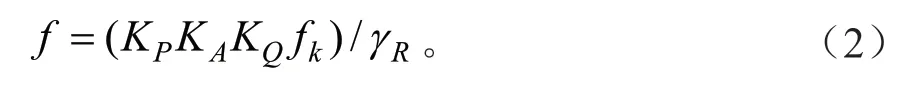

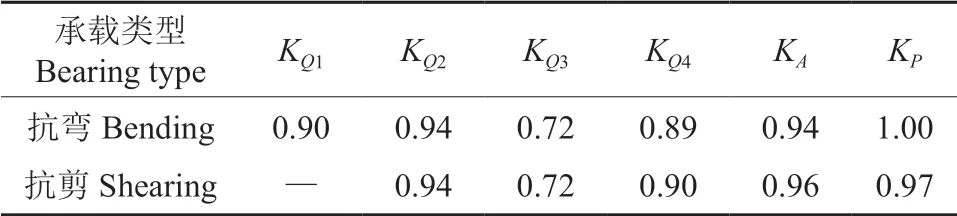

我国木结构以概率论为基础极限状态的设计方法、可靠度指标β度量结构构件的可靠度,采用分项系数的设计值算法。这种设计方法是确定设计表达式和半经验半概率系数的结合,是结构可靠度设计方法概率水平的第一阶段[21]。因竹质工程材强度设计值确定尚无相关规定,本研究将基于前述特征值的结果,参照木材强度设计值确定方法对重组竹强度设计值加以确定(式2)。虽然非参数法适用范围广,但参数法更能准确地估计已知概率分布的样本,由于本研究中各力学强度均服从正态分布,因此将75%置信水平下的参数估计值作为设计值确定依据。

式中:f为强度设计值;fk为强度标准值;γR为抗力分项系数,弯曲加载取1.60,剪切加载取1.50;KP为方程精确性影响系数;KA为尺寸误差影响系数;KQ为构件材料强度折减系数,KQ=KQ1KQ2KQ3KQ4,其中KQ1为天然缺陷影响系数,KQ2为干燥缺陷影响系数,KQ3长期受荷强度折减系数,KQ4尺寸影响系数。

重组竹为新型竹质生物质复合材料,其材质变异程度要明显小于天然木材,故在重组竹力学强度设计值确定过程中,需要对部分折减系数加以调整,以尽可能减小因材料性能差异而产生的偏差。需要调整的折减系数主要是天然缺陷影响系数KQ1和干燥缺陷影响系数KQ2,本研究分别选择1.2 和1.1 作为相应的调整系数。相比而言,其余折减系数由于受材料影响较小[14],暂不做调整。

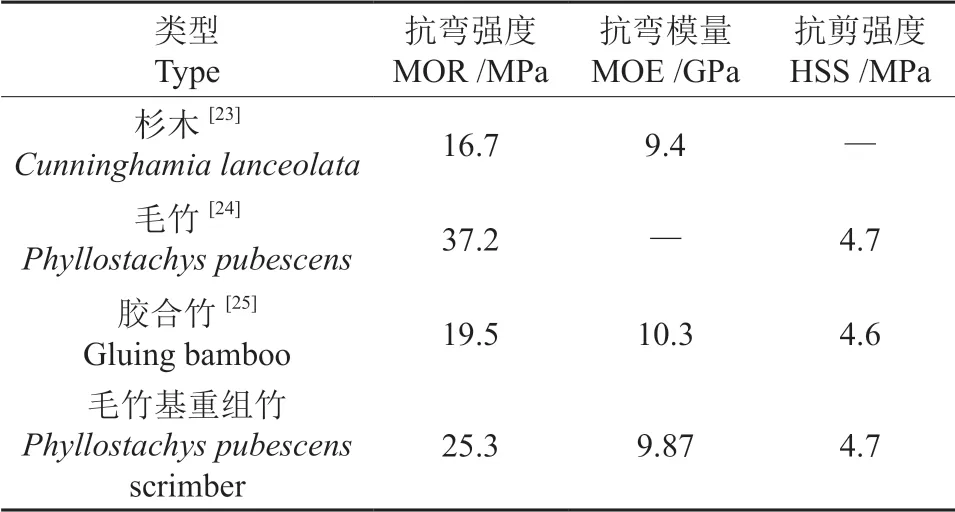

根据重组竹力学强度特征值和调整后的折减系数(表3),计算得到重组竹各强度的设计建议值(表4)。由于国际上多以MOE 的50%分位值作为其特征值(特殊情况下才取5%分位值),故此处以50%分位值作为MOE 设计值的确定依据。借鉴木材弹性模量设计值取值原则,仅考虑木材树种、含水率及材料形状3 方面因素[1],故建议重组竹弹性模量设计值应直接取其特征值为9.87 GPa。本研究中两种加载方式的水平剪切强度极为相近,在此取两者均值作为抗剪强度。根据表4,重组竹的抗弯模量和抗剪强度与其他材料基本相当,但其抗弯强度设计值明显大于木材及胶合竹,但比毛竹稍小,这主要是由于毛竹竹青材质致密能够较好地抵抗抗弯载荷,而重组竹是以去青去黄后的竹束为原料热压成型,抵抗弯曲荷载的能力稍有逊色。但从另一方面而言,重组竹加工利用的尺寸适应性、耐候性等方面远优于毛竹材,因此重组竹因其优良的力学性能和耐候性使其在绿色低碳建材中具有广泛的应用前景。

表3 重组竹承载影响因素折减系数Table 3 Reduction coefficients of influencing factors for various bearing of bamboo scrimber

表4 重组竹各力学强度设计值Table 4 Design values of mechanical strength of bamboo scrimber

一般建筑结构用材长期处于承载状态且对跨度和截面规格方面有诸多要求,因本研究仅对重组竹小尺寸试样进行了性能测试分析,对长期承载性能和构件尺寸效应方面的结构适应性尚待加强,故在下一步研究中应将其作为关注重点。此外,重组竹常被用于户外景观领域,现有研究对其尺寸稳定性及耐久性的评价仅限于定性化评价,缺乏有效完善的综合评价方式,故建议在优化重组竹生产制造工艺的同时,应进一步构建多样化的结构适应性评价体系,以推进重组竹由非结构向结构用领域的顺利过渡,更为我国竹结构产业的发展提供必要的基础支撑。

3 结论

1)重组竹尺寸稳定性和表观性能均能满足建筑结构工程用材的要求。重组竹吸水膨胀率随蒸煮处理时间延长呈线性递增趋势,且厚度方向明显大于宽度方向;重组竹经水热循环处理后出现细微裂纹,但裂纹宽度和深度未出现随处理时长增加而明显加重的现象。

2)重组竹破坏过程分为线弹性、塑性屈服及破坏3 个阶段。抗弯主要表现为受压侧纤维因压缩内应力出现褶皱,而受拉侧纤维因拉伸内应力而断裂;水平剪切以拉伸面拉断和层间剪切-拉伸面拉断的混合破坏模式两种模式并存的形式存在。

3)重组竹材质均一、稳定,表现出优良的结构力学特性。重组竹力学性能与密度呈线性正相关关系,但剪切强度与密度的正相关系数较低;抗弯弹性模量可用于预测其他力学性能,通过进一步研究可实现无损检测的目的。

4)重组竹力学性能的概率密度服从正态分布,且使用参数法和非参数法所确定的力学强度特征值极为相近。基于重组竹概率密度分布和强度折减系数,给出了力学强度设计参考值,整体性能要优于其他典型的木、竹质结构工程材料。