均值耦合多电机滑模速度同步控制

丁威,杜钦君,宋传明,凌辉,罗永刚,黄蒙蒙

(1.山东理工大学电气与电子工程学院,255022,山东淄博;2.山东宏济堂制药集团股份有限公司,250100,济南)

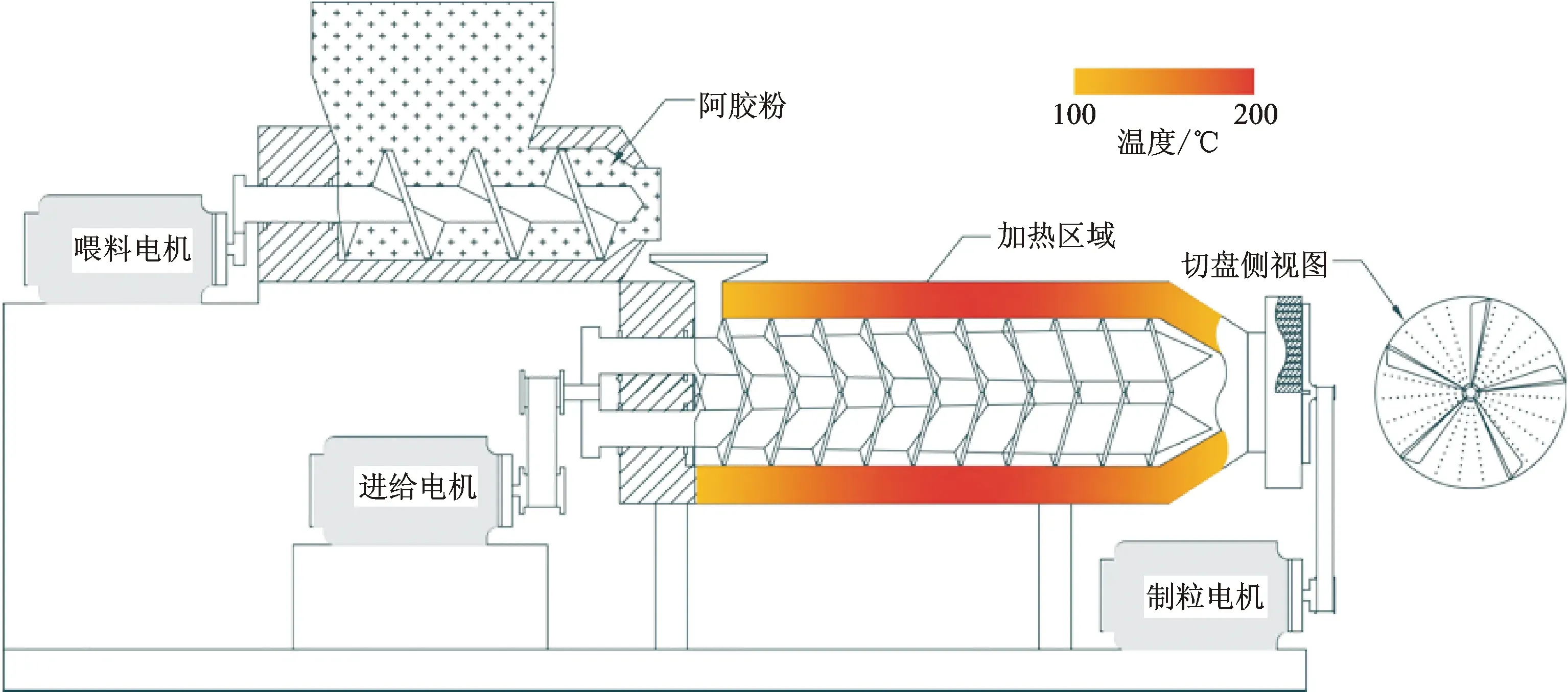

随着中医药的发展和科学技术的进步,现有的制药设备已经不能满足中医药现代化对药品品质的要求。阿胶制粒机的制粒质量,如阿胶粒的密度、大小、形态,都直接影响阿胶珠炮制的质量和企业效益[1-2]。阿胶制粒机是由多电机与加热筒体构成的制粒设备,多电机之间、进给电机与加热筒体之间相互配合,实现由阿胶粉到阿胶粒的炮制过程。提高多电机的速度同步性能及控制系统响应速度,是保证制粒质量的核心。

因阿胶制粒机加热筒体温度较高,影响电机速度传感器检测精度,所以单电机速度跟踪控制性能低,多电机同步误差大。合理设计速度观测器,能够有效改善电机速度检测精度,增强驱动系统可靠性[3]。

文献[4]根据感应电机静止坐标系下数学模型,构建自适应滑模观测器,通过估算感应电机转速,改善了系统的鲁棒性;文献[5]利用极点配置的方法设计了全阶观测器的反馈增益矩阵,提高了转速估计误差收敛的快速性;针对真空环境中真空干泵用屏蔽电机受温度场和热应力场时变性的影响,文献[6]设计了基于调制波模拟器的无速度传感器带速重投系统,提高了系统运行的可靠性。

目前,工业生产中多电机同步控制方式主要有机械结构同步与电同步。机械结构同步,包括通过齿轮、皮带等方式进行同步,其结构简单,但同步性能受机械结构和生产环境影响大,同步性能差[7]。电同步包括并行控制、主从控制等非耦合控制和交叉耦合控制、偏差耦合控制、相邻交叉耦合控制、均值耦合控制等耦合控制[8-10]。相较于机械结构同步控制,非耦合同步控制方式虽不受机械结构的影响,但各电机之间不存在耦合,当发生扰动或负载发生变化时,会造成多电机速度同步误差增大,同步控制精度下降。

耦合控制的思想,即通过提高整个控制系统的耦合程度,使得单电机发生扰动或负载发生变化时,各电机间相互影响,协调控制,有利于降低速度同步误差。文献[11]提出的交叉耦合控策略制,实现了电机速度的耦合控制,但不适用于电机数目大于2的场合。文献[12]最先提出了偏差耦合控制,适用于电机数目大于2的场合,单台电机的速度补偿是由该电机转速与其他各电机转速作差之后求和得到的,虽然实现了全局耦合,但电机数目较多时,控制结构复杂,计算量大[13]。为了在电机数目较多时,降低控制系统复杂程度,文献[14]提出了相邻交叉耦合的多电机速度同步控制方式,单电机仅考虑与之相邻的两台电机的速度同步,简化了电机较多时控制系统计算量,但非相邻电机之间速度同步存在一定滞后性[15]。均值耦合控制,即将单电机的跟踪误差与多电机跟踪误差均值作差,作为速度同步控制的补偿,既保证耦合的全局性,又简化了计算量[16]。虽然受扰动因素和负载变化时,各种耦合控制使多电机速度实现同步控制,但同步性能较差,系统响应速度较慢,系统抗干扰能力不强。

考虑阿胶制粒机结构特点和对多电机同步性能的要求,本文根据感应电机数学模型,构建转速自适应磁链观测器,在无速度传感器下准确测量电机转速;通过设计均值耦合函数,保证多台电机速度的耦合控制;设计非奇异全局快速Terminal滑模速度控制器,使电机跟踪误差及同步误差在有限时间内收敛,提高了多电机速度同步精度,改善了控制系统鲁棒性;通过Lyapunov稳定性定理,证明了系统的稳定性和收敛能力;最后通过系统仿真与实验对控制策略进行了验证。

1 阿胶制粒异步电机数学模型

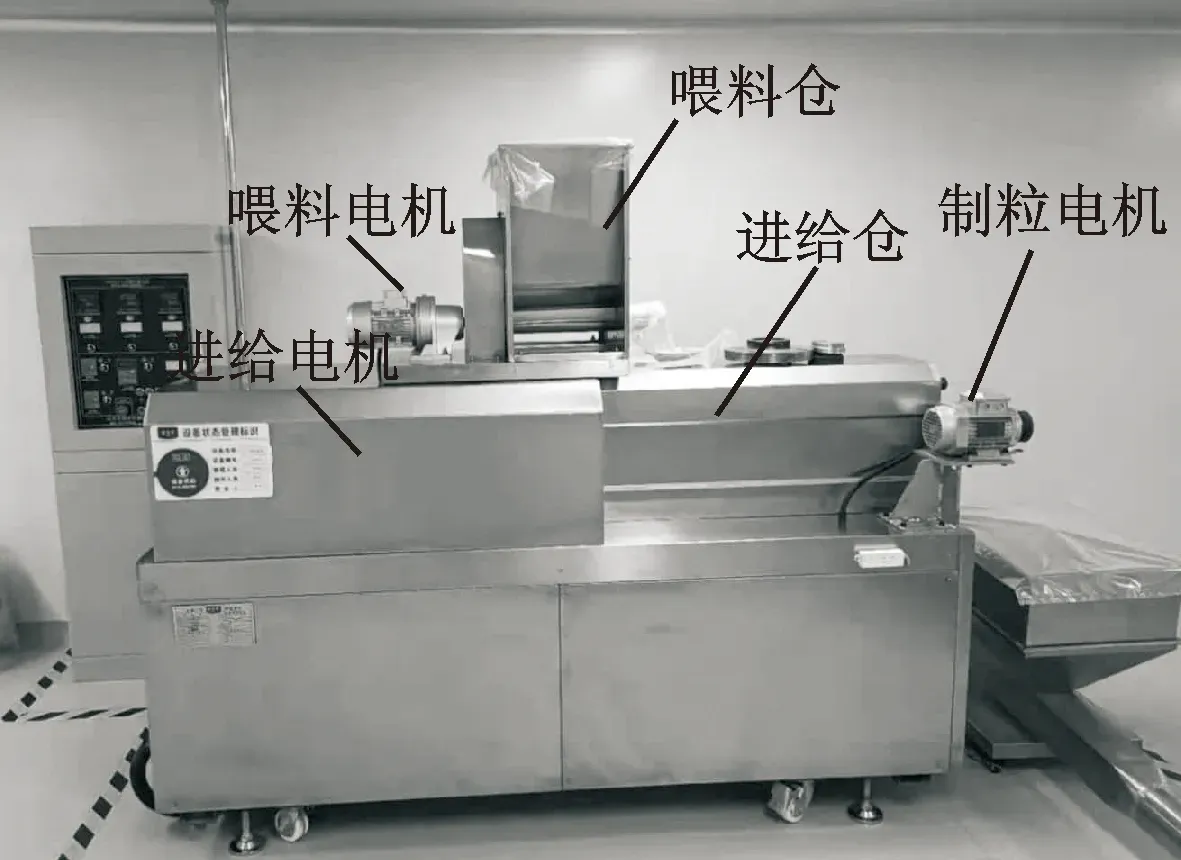

阿胶制粒机机械结构如图1所示。在制粒机运行过程中,喂料电机与进给电机的协同程度影响着阿胶粒的密度,进给电机与制粒电机的协同程度影响着阿胶粒的大小、形态,阿胶粒的质量对炮制的阿胶珠的形态及遇水速溶性产生直接影响。

图1 阿胶制粒机机械结构图Fig.1 Mechanical structure diagram of asini coii colla granulator

异步电动机结构简单、可靠性强,在阿胶制粒设备中被广泛应用,但单电机速度跟踪控制精度较低,抗干扰能力差;多电机协同程度低,控制系统动态响应慢,稳态精度低。三相静止坐标系下,异步电动机动态模型存在复杂的电磁耦合与能量转换,使异步电动机原始动态模型存在复杂的电感矩阵和转矩方程。为了便于对异步电动机动态模型进行分析,根据坐标变化旋转磁动势相等的原则,定义笼型异步电动机在旋转正交坐标系(d-q坐标系)下的数学模型为[17-18]

(1)

式中:

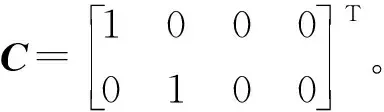

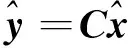

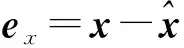

将定子电流作为系统输出,则系统输出方程为

y=Cx

(2)

考虑摩擦系数对异步电动机的影响,定义异步电动机的机械运动方程[19]为

(3)

式中:a=B/J;k=3npLmψdr/(4JLr);f=TL/J;B为摩擦系数;J为转动惯量;np为电机极对数。

2 阿胶制粒电机同步控制系统结构

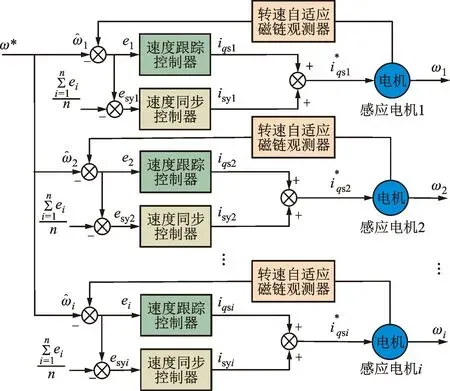

通过构建转速自适应磁链观测器,对结构复杂、温差较大的阿胶制粒设备电机进行准确的转速测量,以节约设备成本,提高控制系统可靠性。由于阿胶制粒设备由多台电机协同运行制粒,因此对于多台电机协同控制的系统,应用均值耦合控制策略,使跟踪误差和同步误差进行耦合。通过构建非奇异全局快速Terminal滑模控制器,使控制器根据耦合误差对控制电流量进行补偿,以提高控制系统响应速度,实现系统跟踪、同步误差在有限时间内的稳态收敛,增强系统鲁棒性。

根据式(1)所示异步电机,定义第i台电机的跟踪误差为

(4)

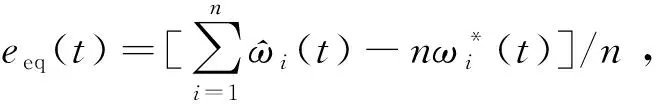

定义第i台电机的同步误差为

(5)

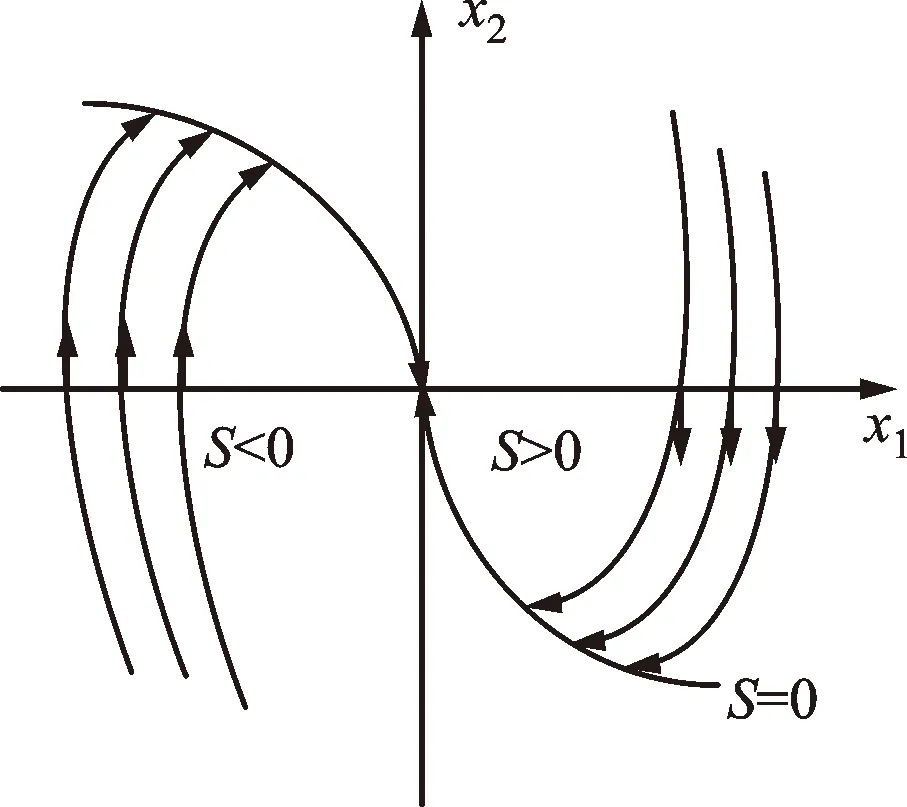

由式(4)和(5)可知,多电机速度均值耦合控制是通过求解电机速度跟踪误差、电机速度跟踪误差与各电机速度跟踪误差之和的平均值,对跟踪误差与误差平均值作差,求解各电机间的速度同步误差,实现控制器对跟踪误差与同步误差的同时补偿。均值耦合控制策略能够实现控制系统内所有电机的速度耦合,且计算量小,既提高了控制系统全局补偿能力,又能减小控制系统运算工作量。阿胶制粒机多电机同步控制系统结构如图2所示。

图2 阿胶制粒机多电机速度同步控制系统结构Fig.2 Speed synchronous control system structure of multi-motor of asini coii colla granulator

3 转速自适应磁链观测器的设计

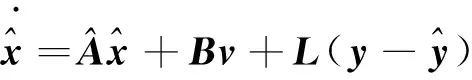

合理构建转速自适应磁链观测器,能够避免因设备结构和加热筒体温度较高造成的阿胶制粒设备速度传感器安装困难、检测精度不高的问题,并能有效提高控制系统可靠性和抗干扰能力,节约设备成本[20-22]。通过设计转速自适应磁链观测器,对系统定子电流、转子磁通进行观测。定义转速自适应磁链观测器的数学模型为

(6)

(7)

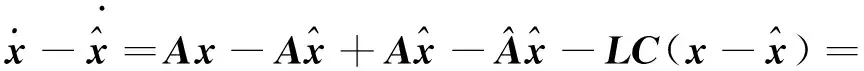

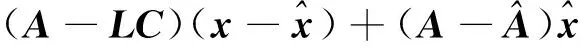

将式(2)(7)代入式(6),并由式(1)减式(6)得

(8)

则观测器估计系统状态误差为

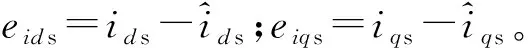

(9)

(10)

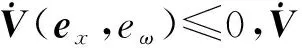

式中:α为常数。当ex、eω为0时,V(0,0)=0;且V(ex,eω)>0,V(ex,eω)正定。

由于ω变化很慢,因此将其认为是常数。将V(ex,eω)对时间求导得

(11)

(12)

使得式(11)变为

(13)

(1)∀x∈有界区域D,0∈D,V(x)正定;

(14)

4 多电机滑模控制器的设计

系统参数变化和扰动不灵敏、响应速度快等特点,使得滑模控制在工业控制领域得到了广泛应用。在滑模面合理地设计非线性函数,可以有效提高控制系统误差的收敛速度,选择合适的开关函数能够有效抑制滑模抖振[24]。设计响应速度快、稳态误差小的单电机速度跟踪控制器,是多电机控制系统控制可靠运行的重要保障,设计各电机速度同步误差小、系统动态响应速度快的多电机控制系统,是改善阿胶制粒设备制粒质量的关键。

4.1 速度跟踪控制设计

在考虑不确定因素及参数摄动情况下,由式(3)可知,第i台电机的机械运动方程为

(fi-Δfi)

(15)

式中:Δai、Δki、Δfi分别代表ai、ki、fi的不确定因素。将式(15)代入式(4),并对式(4)求导得

-aiei(t)+ui(t)+di(t)

(16)

(17)

(18)

设跟踪误差函数的状态变量为

(19)

为了提高跟踪误差的收敛速度,滑模面引入非线性函数,使误差在有限时间内收敛至零。定义速度跟踪控制器非奇异全局快速Terminal滑模面为

(20)

式中:β>为非线性部分增益;p、q为正奇数,且p>q;hi(t)为跟踪控制全局滑模因子。hi(t)需同时满足

(2)t→∞时,hi(t)→0;

(3)hi(t)一阶可导。

为满足以上条件,选取hi(t)为

(21)

定义跟踪控制器滑模控制律为

(D+η)sgnSi

(22)

由式(17)(22)联立可得第i台电机跟踪控制电流量iqsi(t)为

(23)

4.2 速度同步控制设计

为提高阿胶制粒机多电机运行协同性,提高制粒质量,设计多电机速度同步控制器,以各电机期望转速相同进行设计;若各电机转速不同,则需引入各电机转速比例系数[25]。速度同步控制器设计思路与跟踪控制器相似,将式(15)代入式(5),并对式(5)求导得

-aiei(t)+usyi(t)+di(t)

(24)

usyi(t)=-aiω*(t)+kiisyi(t)-

(25)

式中:usyi(t)为同步控制输入量。

同理,设同步误差函数的状态变量为

(26)

定义速度同步控制器非奇异全局快速Terminal滑模面为

(27)

式中:hsyi(t)为同步控制全局滑模因子,计算公式为

(28)

定义同步控制器滑模控制律为

(D+η)sgn(Ssyi)

(29)

由式(25)、(29)联立可得第i台电机同步控制电流量isyi(t)为

(30)

(31)

4.3 控制器稳定性分析

为了验证均值耦合滑模控制器的稳定性,构建Lyapunov函数为

(32)

式(32)对时间求导得

(33)

根据式(19)(26),将式(16)(24)代入式(33)可得

(34)

将式(22)(29)代入式(34)得

(35)

(36)

当x2i或x2syi为零时,将式(22)、(29)分别代入式(19)、(26)可得

(37)

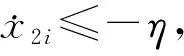

图3 控制系统相轨迹Fig.3 Phase trajectory of the control system

由图3可知,当x2i或x2syi为零时,在有限时间内实现滑模面趋于零,系统稳定,使得ei、esyi趋于零。

当滑模面S等于零时,对式(20)、(27)进行简化分析得

(38)

由式(38)可知

(39)

由式(39)可知,在x远离平衡点时,系统的收敛速度由βh(0)x-k1t决定,在x接近平衡点时,系统的收敛速度由-βx决定,使线性滑动模态也能快速收敛,保证了滑动模态的全局性。

由于式(22)、(29)定义的滑模控制律开关函数sgn(S)是不连续的,控制信号突变会引起系统抖振,因此用双曲正切函数tanh(S/τ)来代替符号函数sgn(S),能够使控制信号更为平滑,并降低控制信号的抖振。定义tanh(S/τ)为

(40)

式中:τ>0决定了函数拐点变化速率。

5 仿真与实验分析

图4 单台电机控制系统结构图Fig.4 Structure diagram of single motor control system

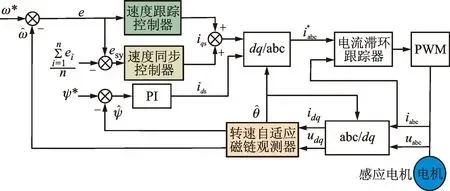

表1 异步电动机参数

5.1 速度观测器仿真分析

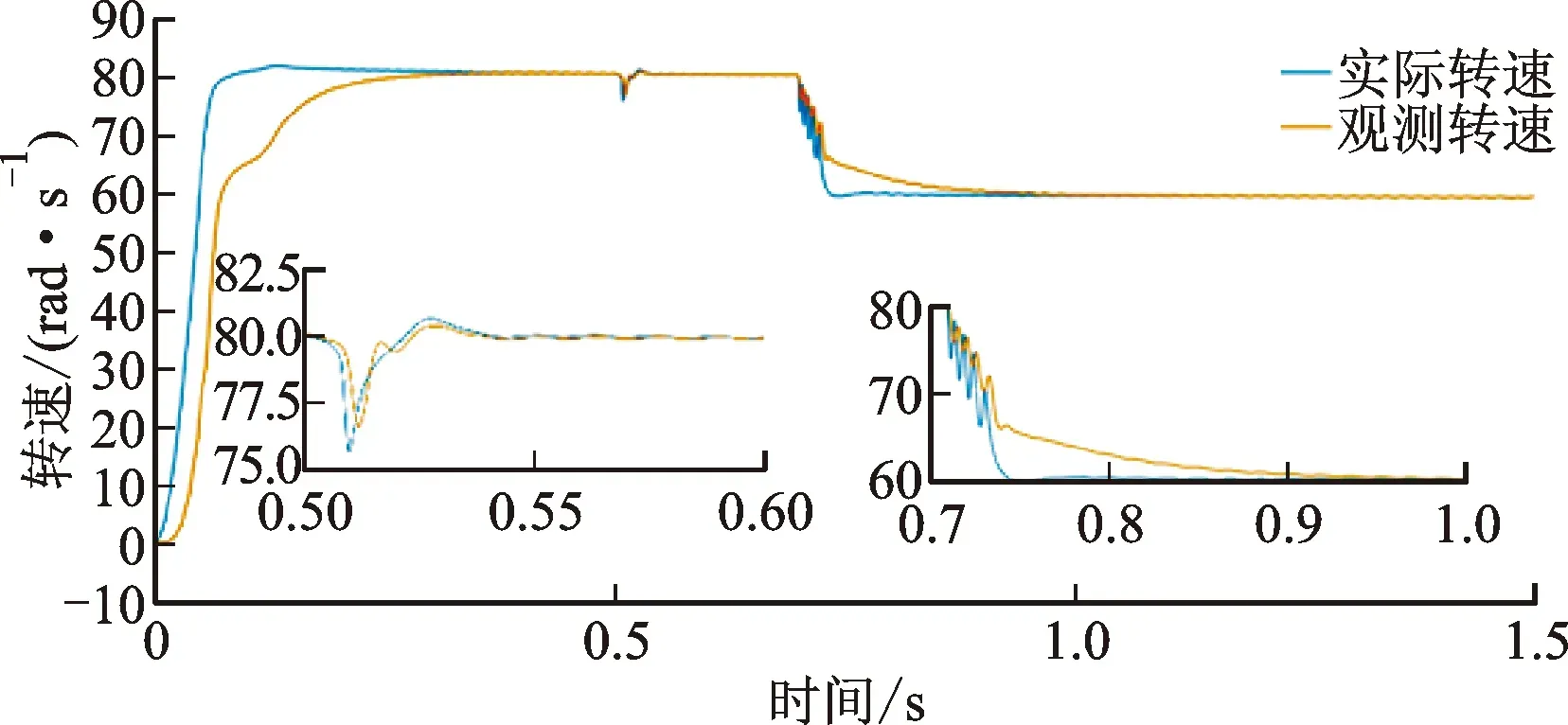

图5 转子速度实际值与观测值Fig.5 Actual and observed values of rotor angular velocity

图6 转子速度观测误差Fig.6 Observation error of rotor angular velocity

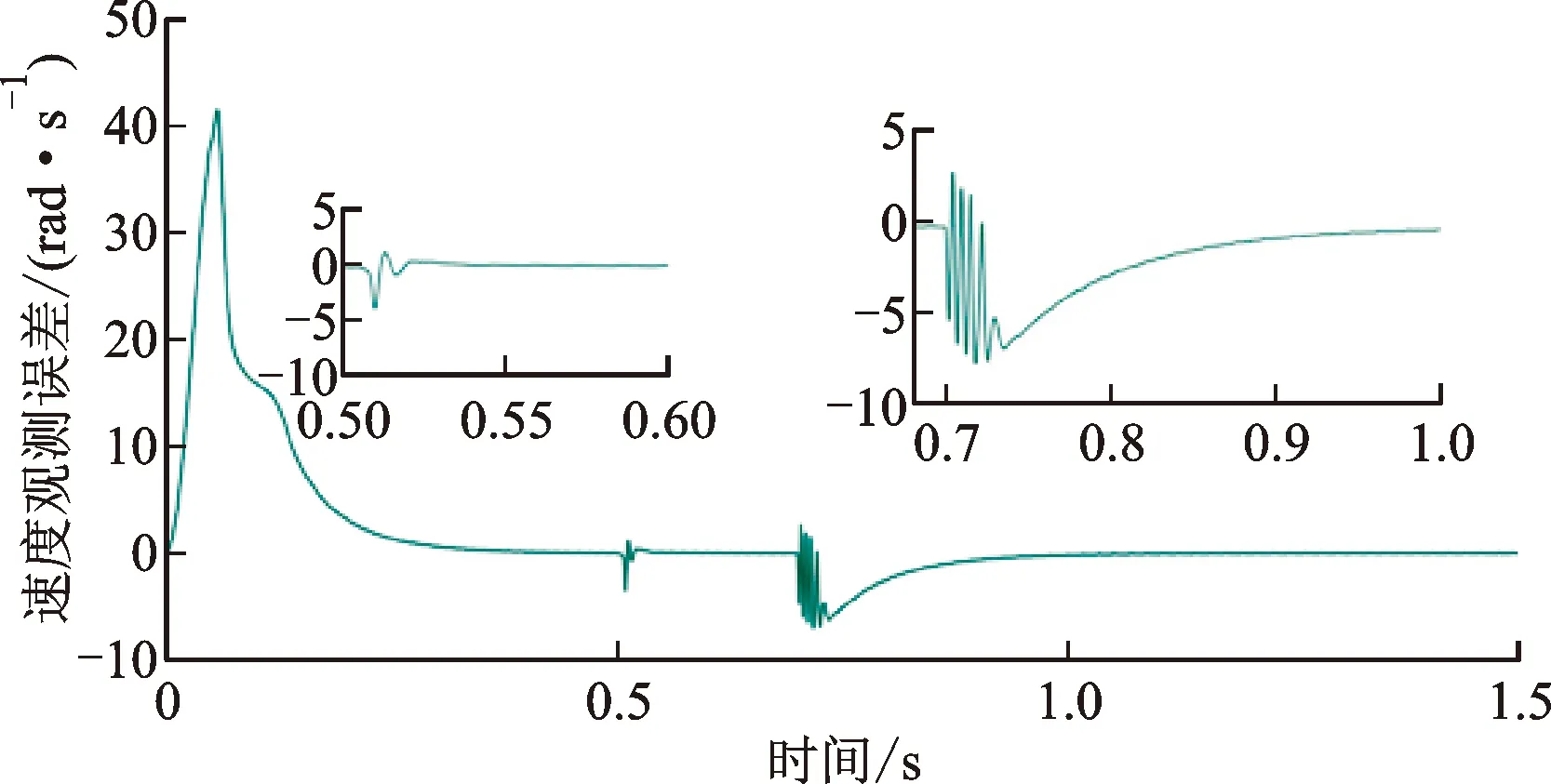

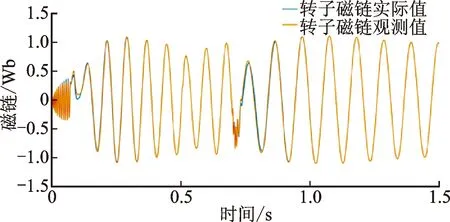

图7 转子磁链实际值与观测值Fig.7 Actual and observed values of rotor flux

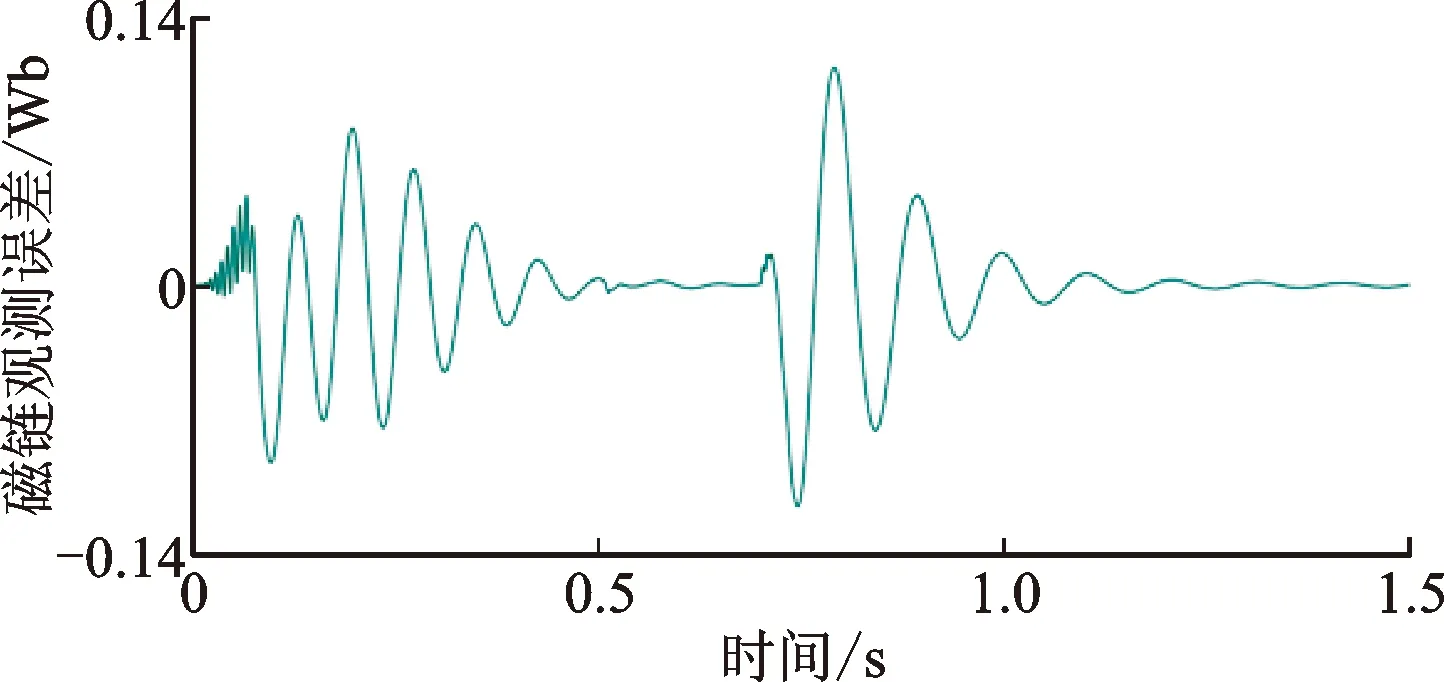

图8 转子磁链观测误差Fig.8 Observation error of rotor flux

由图5、图6可知,电机开始启动时,观测误差快速收敛,0.4 s后,观测器转速观测误差收敛至零;在0.5 s时产生负载扰动,观测器产生±4 rad/s的速度误差波动,磁链跟踪误差不受负载扰动影响,经观测器转速自适应调节,速度误差波动经过0.04 s后收敛至0;在0.7 s时,期望转速降低20 rad/s,此时,实际转速与观测转速产生小范围波动,经过0.3 s,速度观测误差收敛至0,转子磁链误差产生±0.14 Wb的误差波动,且经过0.8 s磁链误差收敛至0。通过仿真实验可知,转速自适应磁链观测器具有良好的跟踪性能、自适应调节能力和较强的鲁棒性,通过构建观测器能够有效提高电机跟踪控制的可靠性,改善阿胶制粒设备多电机运行的协同性。

5.2 多电机同步运行仿真分析

根据阿胶制粒设备硬件结构和多电机速度同步控制系统结构图,选取3台异步电动机,构建多电机速度同步运行仿真模型。3台电机参数如表1所示。本文控制器参数为:τ=0.02,β=0.6,p=9,q=5,k1=130,D=50,η=2。取各电机初始转子速度ω*=80 rad/s,转矩TL1=40 N·m,TL2=45 N·m,TL3=50 N·m,在0.7 s时,各电机负载突变至TL1=80 N·m,TL2=90 N·m,TL3=100 N·m。

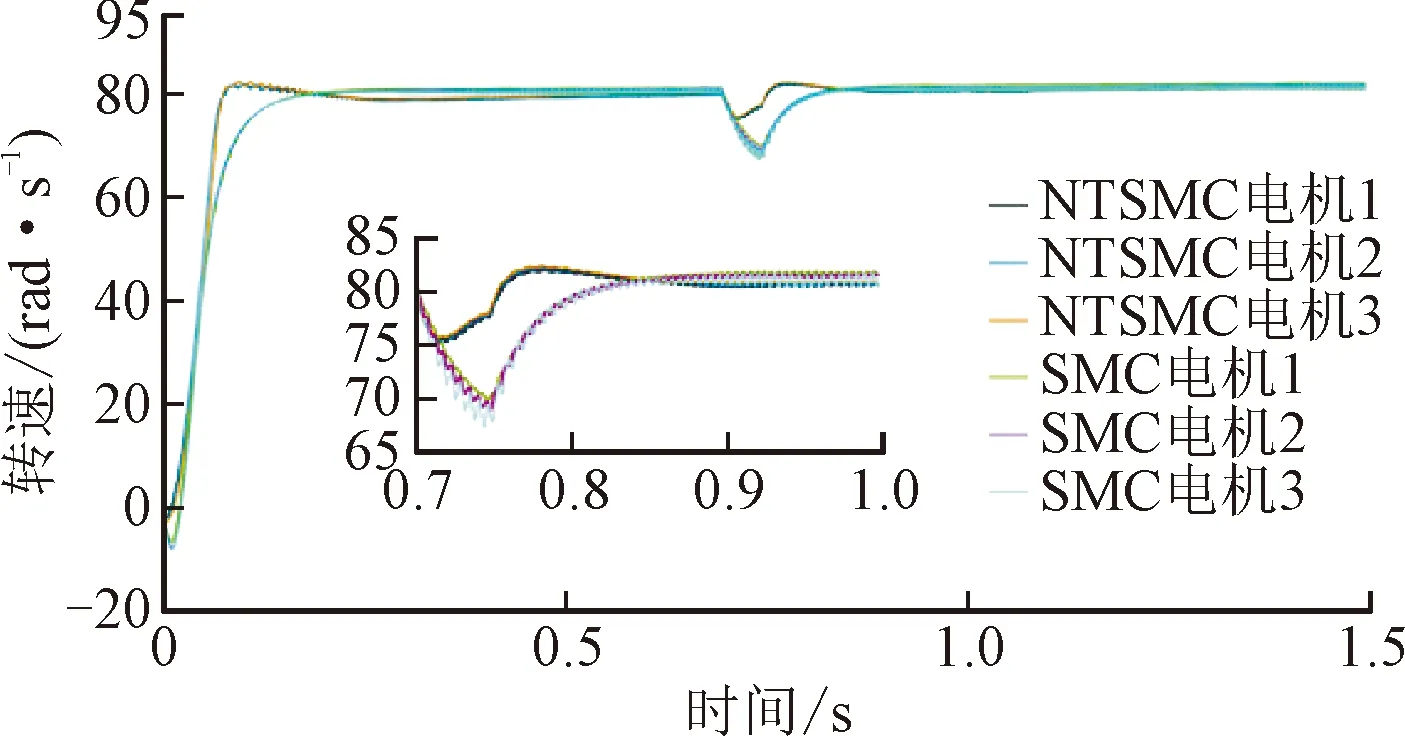

依据上述参数设置,将本文所设计的NTSMC控制方案与速度跟踪控制器、速度同步控制器为指数趋近率传统滑模控制(SMC)均值耦合同步方案进行仿真比较。多电机速度同步控制比较如图9所示。

图9 多电机转速同步控制比较Fig.9 Comparison of multi-motor speed synchronous control

由图9可知,在有载运行时,相较于均值耦合SMC控制,均值耦合NTSMC多电机控制具有较高的跟踪性能,对负载突变有良好动态调节能力和较强的鲁棒性,下面分别对各电机跟踪性能及各电机间同步性能进行分析。

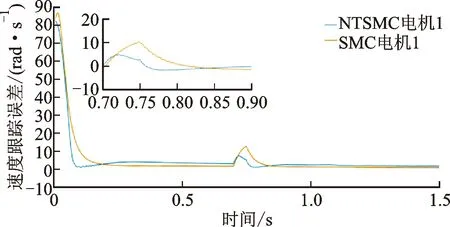

(a)电机1速度跟踪误差

5.2.1 电机跟踪控制仿真分析 良好的速度跟踪性能能够提高多电机同步控制的可靠性。各电机速度跟踪误差如图10所示。由图10可知,与SMC电机速度跟踪控制器相比,各电机启动时,NTSMC控制具有更好的速度跟踪性能,能够对期望转速快速跟踪,并保持稳态运行,SMC控制时,速度跟踪时间较长,存在一定的静差;当各电机负载发生突变时,NTSMC控制对负载扰动有较强的抑制能力,使速度跟随误差波动小,各电机经过控制器快速调节,在0.15 s后,误差收敛至零,具有良好的鲁棒性和稳态性能;SMC控制对负载扰动较敏感,会产生较大的误差波动,且随着突变负载的增大,抖振现象越发明显,不利于电机的稳态运行。

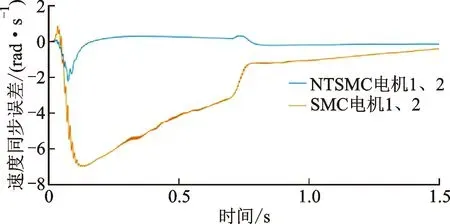

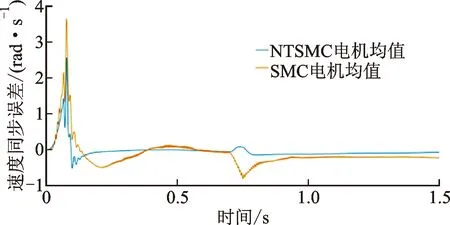

5.2.2 多电机同步控制仿真分析 多电机同步运行的动态调节能力和稳态性能直接影响着阿胶制粒设备制粒的品质。降低各电机间速度同步误差,提高多电机同步运行时控制系统鲁棒性是保证多电机同步运行的关键。各电机间速度同步误差如图11所示,电机同步误差均值如图12所示。

(a)电机1和电机2速度同步误差

图12 多电机速度同步误差均值曲线Fig.12 Mean speed synchronization error curve of multi-motor

结合图10,由图11、图12可知,均值耦合SMC多电机同步控制方式,虽然能够使电机速度跟踪误差收敛,但各电机间存在一定的同步误差,且同步误差收敛速度慢,不利于整个阿胶制粒设备的稳态运行;当负载突变时,均值耦合SMC控制对电机间误差波动抑制能力较弱,动态调节能力较差。本文设计的滑模控制系统对外界扰动不敏感,且具有良好的鲁棒性,使均值耦合NTSMC多电机同步控制方式克服了均值耦合SMC多电机同步控制方式的不足。由仿真实验结果可知,各电机启动开始,经过0.3 s后,各电机间误差收敛至零,控制系统具有良好的动态调节能力,使阿胶制粒设备稳态运行能力得到提高;由式(5)可知,各电机之间相互耦合,能够实现对系统误差的全局补偿,且控制系统运算量小。当在0.7 s各电机负载分别发生突变时,对各电机间产生0.5 rad/s的误差波动,经0.1 s后,各电机误差快速收敛至零,充分提高了多电机同步控制动态性能和稳态精度,具有良好的鲁棒性。

5.3 多电机同步运行实验分析

为验证本文控制方法的真实性和准确性,以某制药集团有限公司DXY65-III型阿胶制粒机为控制对象进行实验验证。阿胶制粒机现场设备如图13所示,其结构包括3台异步电动机,以实现设备运行的喂料、进给以及制粒过程。

图13 阿胶制粒机现场设备Fig.13 Field equipment of asini coii colla granulator

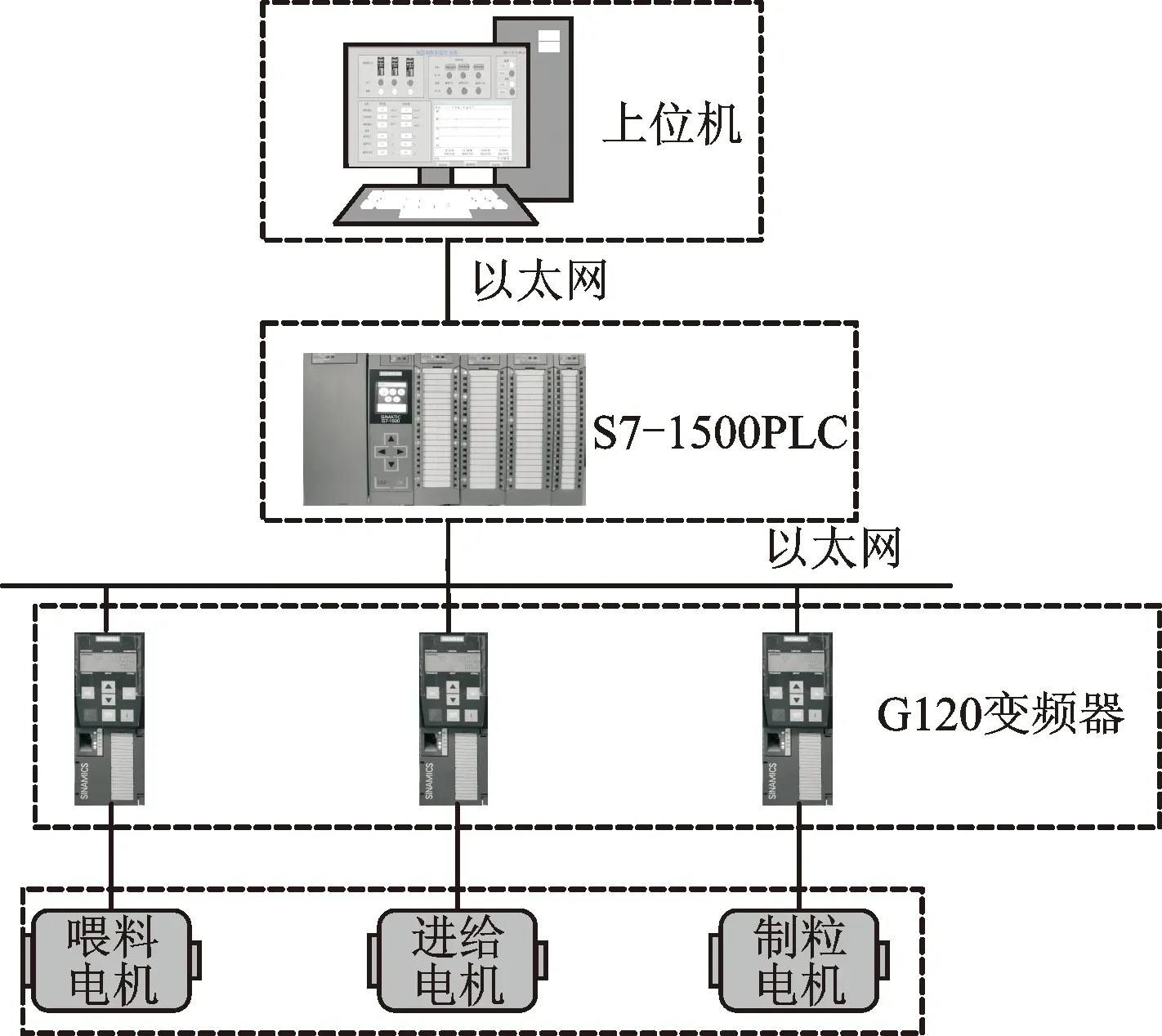

在阿胶制粒机实验平台中,将上位机作为人机交互平台,通过博途V16中WinCC RT Advanced开发人机交互界面,实现设备运行状态的有效监控;以西门子S7-1500PLC作为控制器,控制器CPU型号为1511-1 PN,开关频率为6 kHz;以3台西门子G120变频器作为各电机驱动装置。上位机与S7-1500PLC、S7-1500PLC与G120变频器分别以Profinet作为通信网络,以实现上位机与PLC,PLC与变频器之间的通信,其控制系统结构如图14所示。

图14 阿胶制粒机控制系统结构图Fig.14 Control system structure of donkey-hide gelatin pelletizer

阿胶制粒机运行中,多电机协同工作,实现了阿胶粒的生产。由于实际运行中各电机功能不同,因此,各电机运行转速不同。在带负载运行时,喂料电机转子速度为70 rad/s,制粒电机为80 rad/s,进给电机为60 rad/s。为了验证本控制方法的系统响应速度和对扰动的抑制能力,在各电机转速达到期望值且阿胶制粒机稳定出料后,分别在喂料仓和进给仓突加物料,使喂料电机和进给电机负载分别突变,以验证系统性能。多电机控制转速实验波形如图15所示。

图15 多电机运行转速Fig.15 Running speed of multiple motors

由图15可知,在额定工况下,3台电机转速均能正常跟踪期望值,在设备运行稳定后,20 s处给喂料仓突加物料会引起喂料电机转速发生波动,由于各电机的耦合作用,制粒电机、进给电机均产生转速波动;同理,在70 s处给进给仓突加物料,也会引起3台电机转速波动;突加物料引起的负载波动,并未造成3台电机转速的剧烈波动,且均能在2 s之内实现转速波动的有效调节;实验与仿真结果具有一致性,表明系统对于负载突变有良好的抑制能力和动态调节能力。

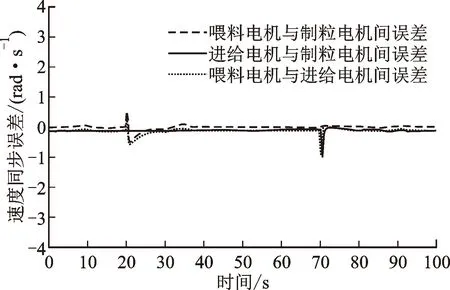

由于各电机期望转速不同,为了较直观地反映3台电机间的误差波动,以制粒电机转速为参考值,喂料电机与进给电机转速分别以参考文献[21]方法,乘以各电机间转速的比例系数进行实验验证,误差波形如图16所示。

图16 多电机速度误差波形Fig.16 Error waveform of multi-motor speed

由图16可知:设备平稳运行过程中,各电机间转速误差均为零,具有良好的稳态精度;当分别给喂料仓与进给仓在20 s和70 s处突加物料时,喂料电机与进给电机负载产生突变,引起电机间转速误差产生1 rad/s的波动,且在2 s内电机间速度误差收敛至零。结合图15可知,在20 s处给喂料仓突加物料后,喂料电机与制粒电机会在±1 rad/s内产生速度误差波动,在70 s处给进给仓突加物料后,喂料电机与制粒电机速度误差虽未产生波动,但转速均产生波动,证明本文控制方法能够保证转速调节的快速性,且能够有效降低多电机同步的稳态误差。同理,进给电机与制粒电机的误差也反映了本文控制方法良好的动态性能和稳态精度。

6 结 论

针对阿胶制粒设备结构复杂、温差大,多电机速度同步控制精度低和控制系统响应速度慢的问题,提出了一种无速度传感器的多电机均值耦合NTSMC速度同步控制方法。

(1)根据异步电动机数学模型,构建转速自适应磁链观测器,通过对电机电压电流的检测,实现电机转子磁链观测和观测转速的自适应调整;利用Lyapunov稳定性定理对观测器全局渐进稳定进行了证明,保证了无转速传感器阿胶制粒机电机转速闭环控制的可靠性。

(2)通过构建均值耦合函数,设计NTSMC多电机速度跟踪控制器和同步控制器对系统误差全局补偿的同时,保证多电机速度误差的同步收敛,降低控制系统运算量;利用Lyapunov稳定性定理证明了多机均值耦合NTSMC控制的稳定性,保证了多电机协同控制的可靠性。

(3)通过仿真与实验证明,用本文控制方法构建的转速自适应磁链观测器对负载突变、转速改变具有良好的动态调节能力和快速的跟踪性能;与均值耦合SMC多电机同步控制方法相比,本文控制方法各电机速度跟踪误差和各电机之间速度同步误差收敛更快,且不存在静态误差,具有更好的动态调节能力和稳态性能;对于发生负载突变,各电机跟踪误差和各电机间同步误差波动更小,且系统动态响应速度更快,能够使跟踪误差、同步误差快速收敛,具有更好的稳态精度和鲁棒性。

本文提出的无速度传感器的多电机速度同步控制方法,能够满足阿胶制粒机加工工艺的要求,对于速度传感器安装不便、多电机速度同步要求高的场合具有一定的参考价值。