人工关节材料表面仿生树状分叉网络的润滑研究

任荣杰,董光能

(西安交通大学现代设计及转子轴承系统教育部重点实验室,710049,西安)

人工关节是为了替代人体发生病变或损毁的关节。每年美国有200多万人关节置换术,患者的人工关节在10年后的可靠性仅为76%[1]。目前,成功应用于临床的人工关节材料主要包括金属材料、陶瓷材料以及高分子材料3类[2]。陶瓷人工关节由于材料特性,在使用过程产生“吱吱”异响,并面临破裂的风险[3];高分子材料在长期摩擦磨损作用下产生大量磨屑,诱发骨质溶解与免疫反应,造成人工关节无菌松动[4]。因此,由金属材料作为人工关节仍具有不可替代性,是临床应用的主要材料[5]。

钛合金是人工髋关节常见的金属材料,具有良好的生物相容性、抗腐蚀能力和较高的强度,但耐磨性一般,限制了其在生物摩擦学方面的应用[6]。因此,防止磨损和减少摩擦是提高关节假体服役寿命的重要措施,其关键在于良好的润滑[7]。对人工关节材料的摩擦性能研究主要集中在润滑剂研究及润滑结构设计两方面[8],一方面,通过温敏水凝胶缓释仿生润滑液,可以有效降低摩擦副材料的磨损[9];另一方面,可以通过表面微织构降低钛合金摩擦和磨损,延长人工关节的使用寿命[10]。表面织构化是指采用合适的加工方法在材料表面制备特定形状、尺寸、分布和排列的微观结构阵列,从而实现对材料表面性能的调控[11]。表面织构能够改善润滑环境,提供微流体动压作用,储存润滑剂达到二次润滑;在乏油润滑中储存磨屑避免磨粒磨损[12]。

表面织构技术在人工关节材料上有着广泛应用[13],Chyr等使用带有球形织构的CoCrMo材料制备的股骨头与UHMWPE臼杯相配副,该球形织构明显减小了摩擦,增大了材料承载能力[14]。Choud等在人工髋关节上制备不同形状及织构率的表面织构,发现织构可快速形成润滑膜且膜厚明显增厚[15]。自然界中普遍存在水分定向传导现象,如蜘蛛丝方向性集水,蝴蝶翅膀、植物叶子表面水分方向性传递等[16],这是因为其微结构在较小尺寸上是连通的,呈现出树状分叉网络结构,这种树状网络结构可以最大限度减小流阻[17]。Divyansh等使用激光制备不同表面织构形貌,并研究了其在不同时间的润湿状态变化情况[18]。

高性能润滑剂可以有效降低人工关节材料配对副的磨损状况,但需多次注射增大了患者的痛苦。以往学者对富润滑液状态的凹坑型织构进行研究,发现凹坑织构可以有效降低摩擦系数,而不连通的阵列织构无法引导液体铺展流动,当润滑状态发生改变时其减摩性能会发生明显变化。

本文受自然界网络结构启发,设计一种连通的分叉沟槽型织构,期望在非工况区域引导体内润滑液向工况区域铺展聚集,在工况区域达到改善摩擦状态的性能。根据树状网络分支数与分支角,设计了3种仿生树状分叉网络织构,分别制备了织构率(结构区域占试样表面区域的比例)为10%、15%、20%的试样,研究其润湿性与摩擦学性能并确定较佳的织构参数。

1 试 验

1.1 材料准备

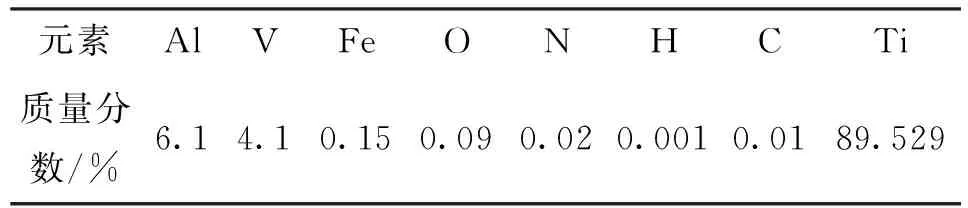

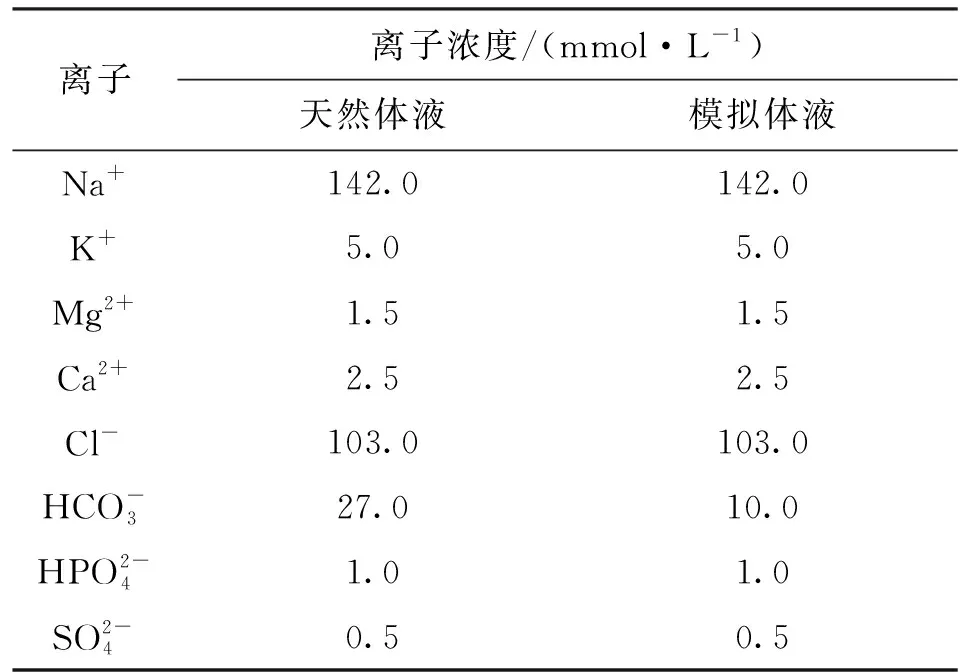

试样材料为标准的Ti6Al4V合金,试样元素质量分数如表1所示。选用钛合金盘模拟股骨头假体,直径为30 mm,厚度为5 mm;选用超高相对分子质量聚乙烯(UHMWPE,相对分子质量为450万)材料模拟髋臼杯,直径为6 mm,长度为15 mm。钛合金试样盘经抛磨后达到表面粗糙度为0.02 μm左右。试验选用Hank’s溶液作为润滑介质,主要成分见表2。

表1 试样元素的质量分数

表2 试验模拟体液Hank’s溶液的成分

1.2 试样制备

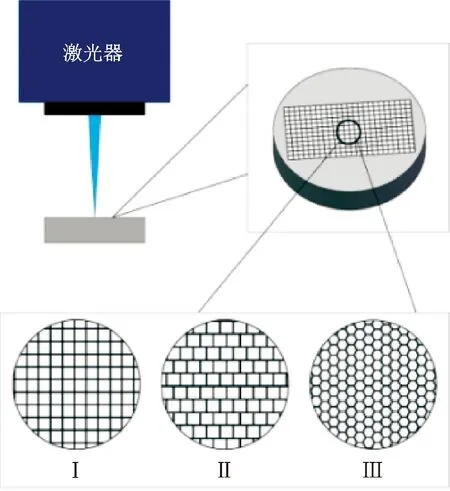

图1为激光器制备仿生树状网络织构示意图。采用常见的激光加工法制备表面仿生树状分叉网络织构,使用BasiCube 10振镜激光器,激光波长为1 064 nm,根据经验在试样表面加水膜避免产生毛刺,钛合金试样表面显微HV硬度为303.9。

图1 激光器制备表面织构过程示意图Fig.1 Surface texture fabrication by laser process

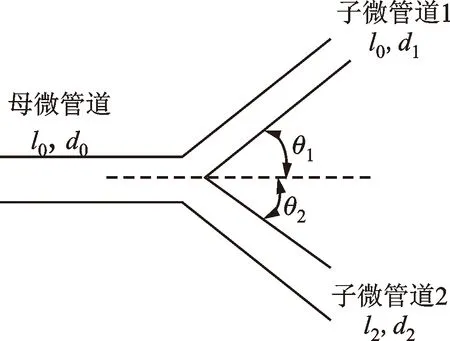

仿生树状分叉网络织构是由分叉单元组合而成,如图2所示。主要参数包括分支数、分支角、母微管道与各子微管道的长度、直径等,其中分支数为母微管道在分叉口处分支子微管道的数目,分支角为子微管道与母微管道方向的夹角。本文主要研究分支数与分支角对树状网络的影响。根据分支数设计三分叉树状网络与二分叉树状网络,在二分叉树状网络中,根据分支角不同,设计两种网络织构。

图2 树状网络分叉单元示意图Fig.2 Tree-like network bifurcation unit

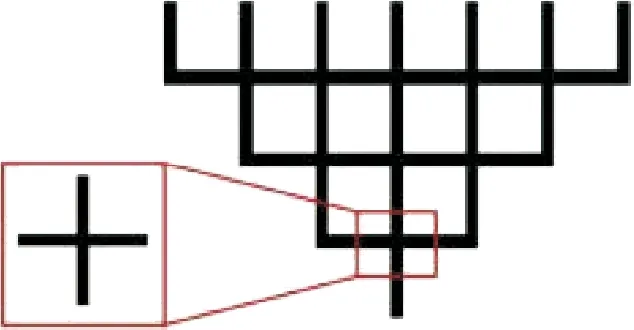

根据分支数、分支角,共设计制备3种仿生树状分叉网络织构,分别为三分叉分支角为90°的十字型网络、二分叉分支角为90°的T型网络、二分叉分支角为60°的Y型网络。3种仿生树状分叉网络织构如图3所示,每类树状网络分别制备成织构率为10%、15%、20%的试样,其中设计沟槽宽度为20 μm,深度为15 μm。最后采用4%HF与10%HNO3按体积1∶1混合,对Ti6Al4V表面进行酸蚀,增大钛合金表面的亲水性能。

(a)十字型

1.3 接触角试验

使用型号为JC2000D2A接触角测量仪,分别测量原始表面、酸蚀表面和3种仿生树状分叉网络织构的表面接触角,并记录液体完全铺展时间。选用表2所配置的模拟体液,每个试样表面选取5个不同测量位置,分别滴液2 μL。试验在环境为(25±5) ℃室温和40%相对湿度下进行,采取量高法进行接触角测量。

1.4 摩擦磨损试验

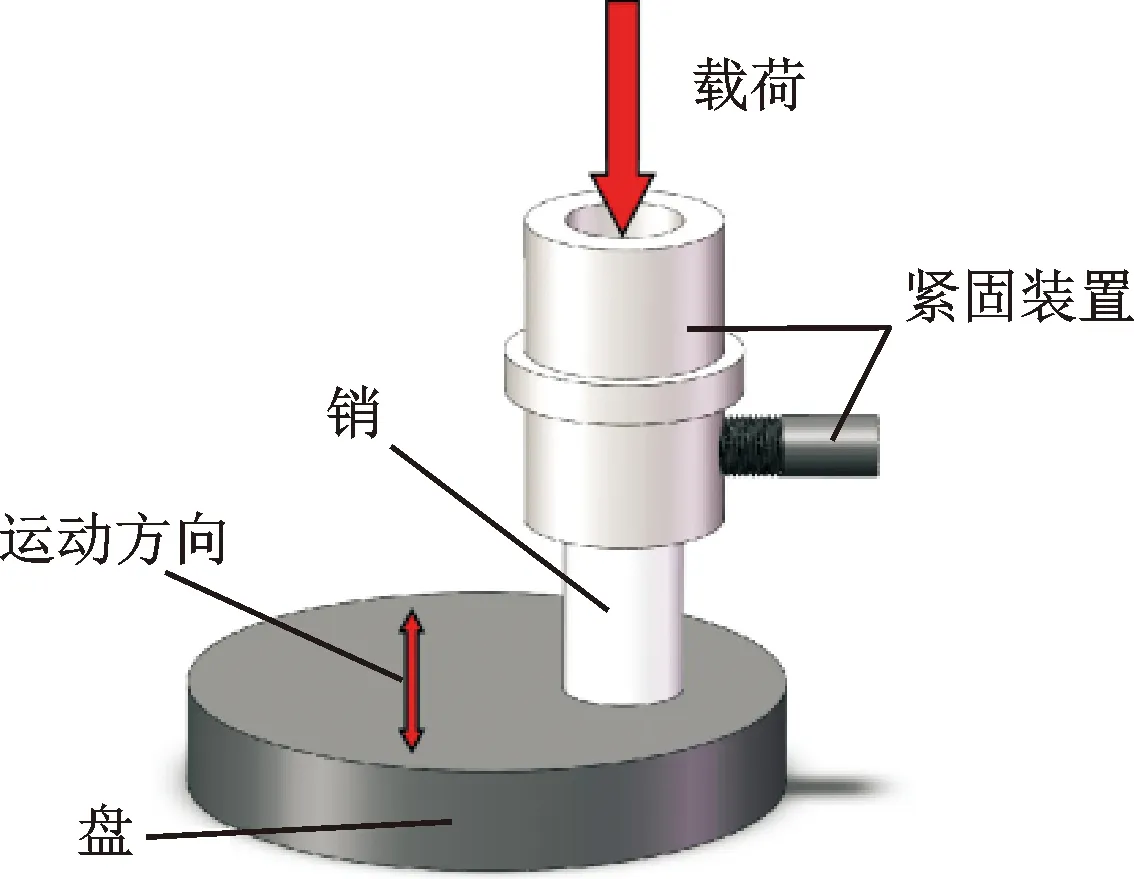

试验在CETR UMT-2摩擦磨损试验机上进行,采用销盘式摩擦副,进行往复直线摩擦磨损试验(如图4所示)。其中使用UHMWPE材料作为销,直径为6 mm,表面粗糙度为0.012 μm左右;使用Ti6Al4V材料作为盘,直径为30 mm,表面粗糙度为0.019 μm。在正常运动情况下,髋关节的压强是3.6 MPa,髋关节与臼杯的相对运动速度在25 mm/s左右。因此,设置试验条件:初始温度为(25±5) ℃,法向载荷为100 N,往复滑动频率为2 Hz,滑移距离为6 mm,试验时间为15 min。润滑介质为表2的模拟体液,添加量为1 mL。

图4 销盘摩擦副示意图Fig.4 Pin-disc friction pair

2 结果及分析

2.1 仿生树状分叉网络织构形貌表征

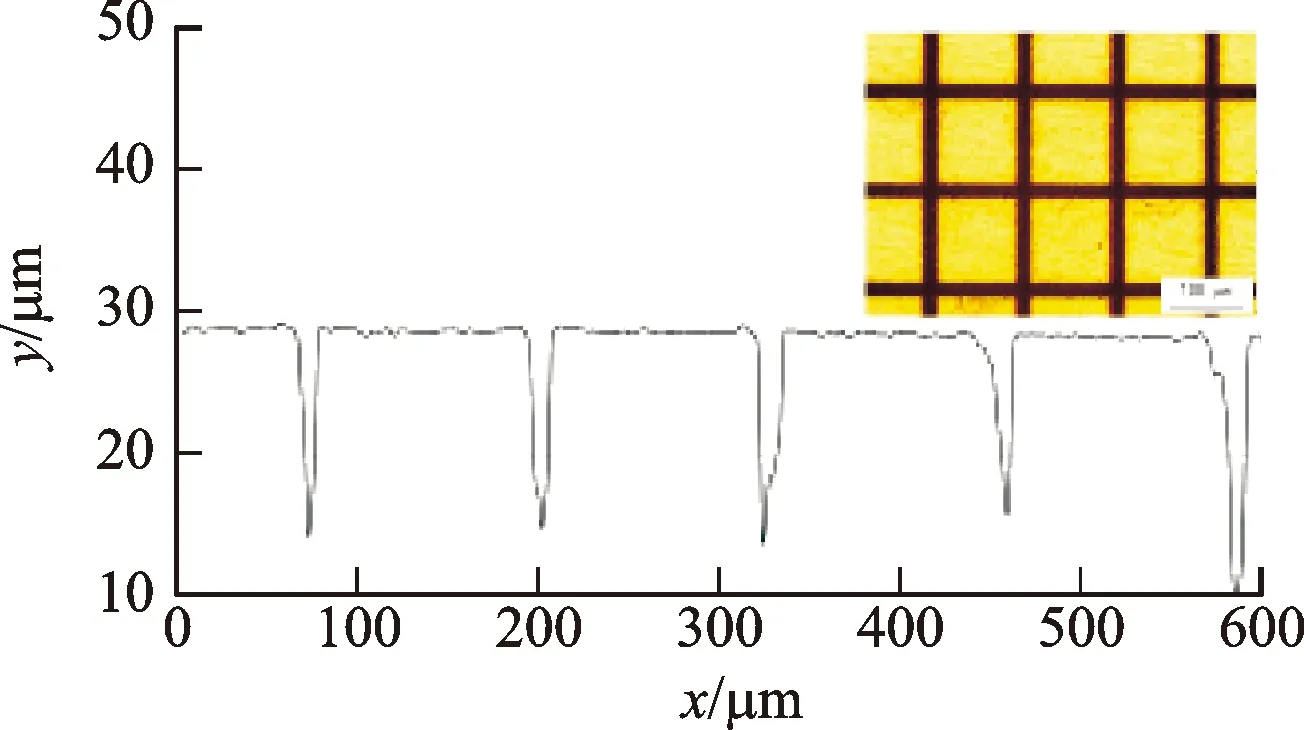

激光加工使试样表面产生微凸起毛刺,不利于进行摩擦试验,课题组根据经验使用激光进行加工[19],激光平均功率为15 W,速度为600 mm/s,每个织构加工4次,覆水膜2 mm。试样经激光加工后再次进行磨抛处理,去除激光冲蚀产生的熔渣,将试样在无水乙醇中超声清洗,迅速吹干。分别使用光学显微镜和T200粗糙度仪观测织构的表面质量,并测量织构宽度与深度。图5为3种树状织构表面形貌。由图可见,制备的树状网络织构沟槽宽度在(20±5) μm范围内,且织构周边无明显毛刺现象,织构在深度方向为锥状,深度在15 μm左右,3种网络织构截面宽度及深度一致,满足设计要求。

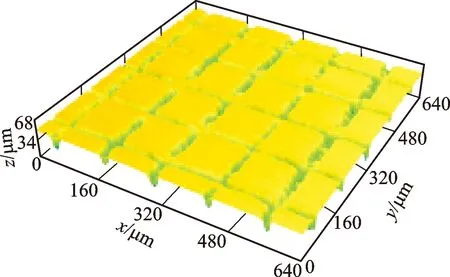

(a)十字型网路

使用OSL4000激光共聚焦显微镜,对制备的3种仿生树状分叉网络织构进行观测,进一步表征网络织构的三维形状及沟槽内壁轮廓形貌。图6为3种树状网络织构表面形貌三维扫描图。试样表面平整光滑,有利于进行摩擦学试验。网络织构边缘不平整且内壁具有不规则凸起,这是由于激光刻蚀时烧蚀点的金属液体飞溅和流动,堆积在激光加工过的低处表面,激光扫过一遍之后,在织构周围形成凹凸不平的粗糙表面。

(a)十字型

2.2 织构参数对材料接触角的影响

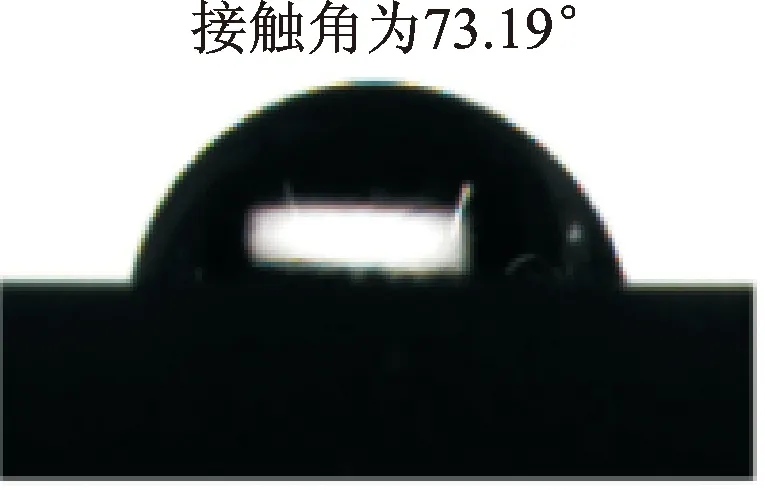

图7a、7b分别为Ti6Al4V材料在酸蚀前后的接触角。试验发现,钛合金的接触角在酸蚀后与原始表面相比有所降低,仅减小37.4%,未能形成超亲水表面。这是因为,钛合金在酸蚀后表面形成具有光致亲水性的锐钛型二氧化钛,改变了试样表面的亲水性能。图7c为液体在树状网络织构铺展,并最终达到超亲水性能。这是由于,网络织构增大了试样表面的粗糙度,根据Wenzel模型方程[20],表面粗糙增强了表面的亲水性,同时网状织构的微管道为液体提供毛细力,驱动加速液体快速铺展,达到超亲水效果。

(a)原始接触角

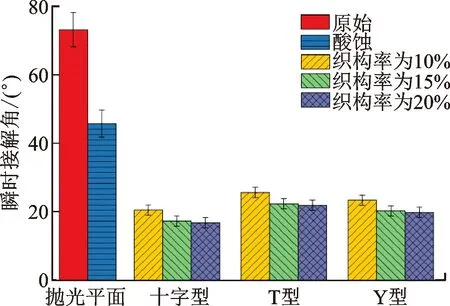

2.2.1 织构类型对材料接触角的影响 图8为3种网络织构在不同织构率下的瞬时接触角与液体完全铺展时间。从中可见,树状网络织构瞬时接触角约为20°,接触角逐渐接近于0°。与光滑酸蚀表面相比较,仿生树状分叉网络织构均可以明显降低接触角,增强材料本征润湿性,并利于液体铺展流动。

(a)瞬时接触角

织构类型对瞬时接触角及液体铺展快慢的影响在于树状网络织构在分叉时的分叉数目与分叉角度。试验发现,三分叉树状网络织构的瞬时接触角均低于二分叉树状网络织构,但液体完全铺展所需时间长于二分叉树状网络织构。当分叉处的分叉数目较多时,因毛细力作用,液滴与织构接触瞬间更易吸入沟槽内,降低初始瞬时接触角。三分叉树状网络在分叉口液体阻力大,削弱了毛细驱动力,显著降低树状网络中液体的运输性能。在二分叉树状网络织构中,分支角较小的Y型网络织构比T型网络织构在瞬时接触角与完全铺展时间上较优。液体流动与分支角相关[21],液体在Y型网络分叉处流动阻力更小,液体在毛细力作用下更易于流入Y型网络分叉口内,使瞬时接触角减小;微流体在分支角较小的毛细管网络中的流动阻力小,可以快速流动,液体完全铺展时间更短。

2.2.2 织构率对材料接触角的影响 图9为3种织构分别在织构率为10%、15%、20%的瞬时接触角及液体完全铺展时间。随着织构率从10%增加到20%,3种树状网络织构的瞬时接触角均减小了4°左右,瞬时接触角随织构率的增加呈减小趋势,液体完全铺展时间随织构率的增加而增长。

(a)瞬时接触角

试样表面不同织构率的仿生树状分叉网络织构的瞬时接触角均明显减小,这是因为,织构增大了试样表面的粗糙度,表面微结构增强了材料的本征润湿性,使亲水表面更加亲液。随着织构率的增大,织构更加密集,进一步增加了材料表面粗糙度使瞬时接触角减小。随着织构率的增大,液体完全铺展所需时间明显变长,这是由于微织构更密集,液滴难以进入到织构沟槽内部,在材料表面易形成较多的气穴,使得气体比例增大,难以形成毛细力驱动液体铺展。除此之外,织构率的增大导致单位长度上分叉口增多,不易形成稳定的液体流动状态,降低了液体的流动性能。液体在织构表面的铺展是液体流入织构填满沟槽的过程[22]。液体可以在低织构率的树状网络中快速铺展,这是由于,微流体被吸入到沟槽内表面,在微管道内发生毛细运动不断扩散,液体不断被吸入织构,直至流体填满沟槽或流体达到平衡高度,流体流动才停止,并达到超亲水表面。高织构率网络不易形成稳定毛细力驱动,液体难以进入织构且液体运动缓慢,使液体完全铺展所用时间更久。

2.3 织构参数对摩擦系数的影响

2.3.1 织构类型对摩擦系数的影响 图10所示为摩擦试验中滑动方向与3种仿生树状分叉网络织构的夹角示意图,其中运动方向与各分叉单元中液体自母微管道流向子微管道的方向一致。

(a)十字型

将每个试样在相同条件下进行两次试验,记录摩擦系数变化趋势,并对平均摩擦系数进行分析,将两次试验结果进行整理,获得平均摩擦系数值。图11为原始表面与3种仿生树状分叉网络织构在不同织构率下的摩擦系数曲线,润滑环境为模拟体液。由图11可知,抛光盘及织构盘试样在前200 s处于磨合状态,摩擦系数快速下降,之后摩擦系数缓慢变化并趋向稳定。织构率在10%至20%的范围内,3种仿生树状网络织构摩擦系数均低于无织构盘摩擦系数,说明有利于改善润滑状态。

图11 不同表面情况下的摩擦系数比较Fig.11 Friction coefficient of three textures with different rates and non-textured

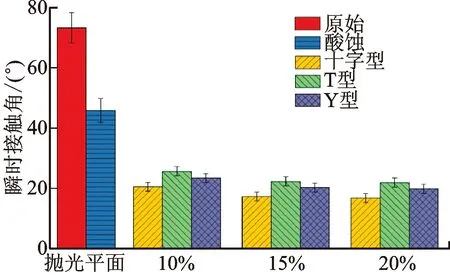

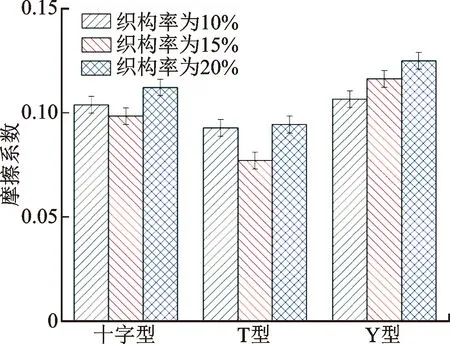

图12为3种织构在不同织构率下的摩擦系数。T型网络织构的摩擦系数明显低于其他两种织构表面的摩擦系数,Y型网络织构的摩擦系数最高。织构的形状和运动方向改变了摩擦副承载力,对摩擦学性能有显著影响。实验过程中,销盘运动方向与T型网络织构相垂直,润滑介质由母微管道流向子微管道的过程中受到较大阻力,分叉处的流动阻力作为摩擦副间的承载压力,避免摩擦副表面直接接触,表现出较低的摩擦系数。润滑液在Y型网络沟槽中更易于流动且受到阻力较小,产生较弱的承载力,润滑性能较差,摩擦系数较高。十字型网络织构的摩擦系数介于T型网络与Y型网络之间,这是因为其在垂直于运动方向上有较多的微管道,具有一定的承载能力。

图12 3种织构的摩擦系数比较Fig.12 Friction coefficient of three textures

因此,在减摩性能上,3种树状网络织构由大到小是T型网络织构、十字型网络织构、Y型树状网络织构。

图13 3种织构率下的摩擦系数比较Fig.13 Friction coefficient in different texture ratios

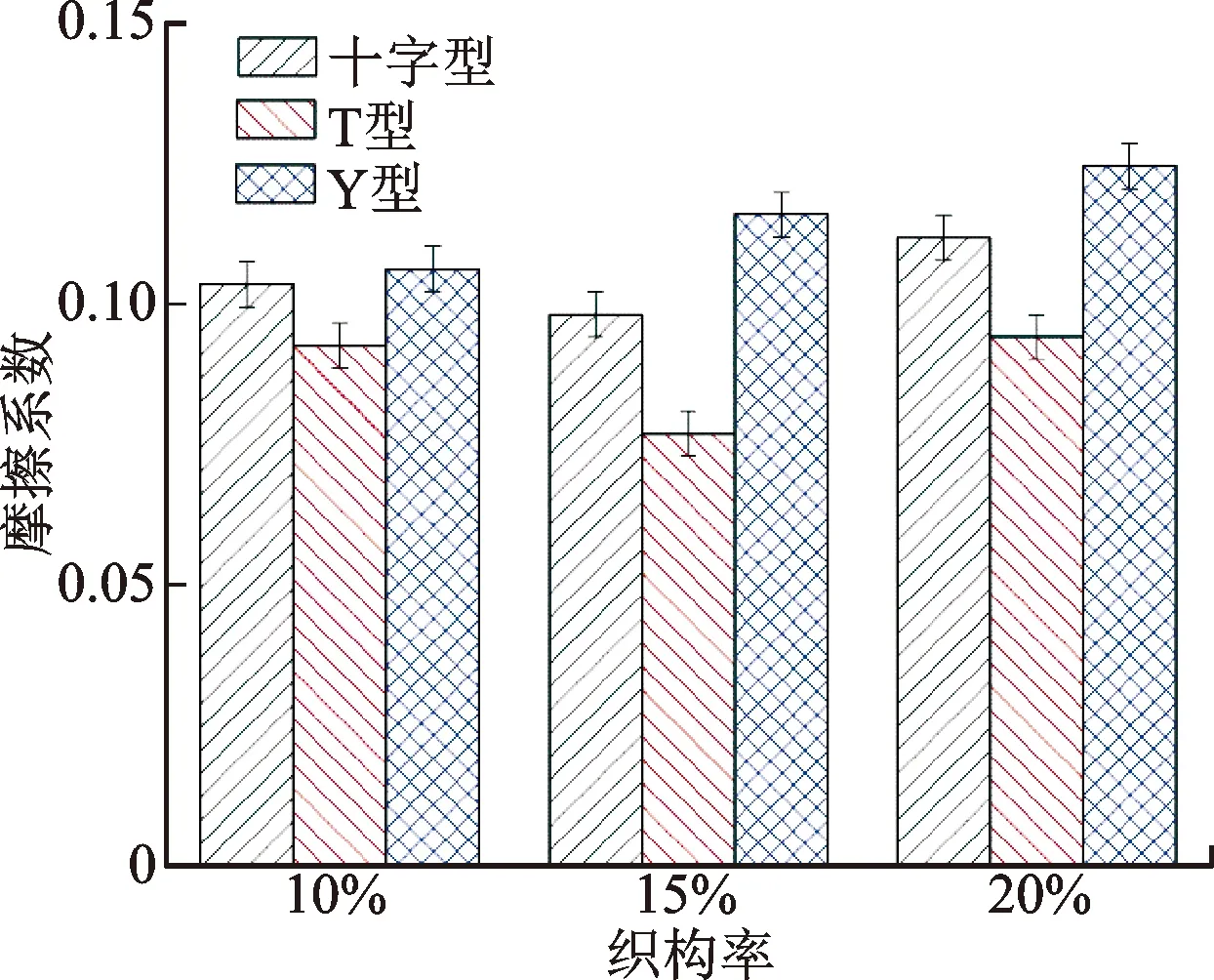

2.3.2 织构率对摩擦系数的影响 图13为3种织构分别在织构率为10%、15%、20%的摩擦系数变化。由图13可以看出,十字型网络织构和T型网络织构的摩擦系数随织构率增加先减小后增大,Y型网络织构随织构率增大而增大。在织构率为15%时,T型网络织构展现出优异的减摩性能,摩擦系数仅为0.077,相比较原始表面摩擦系数降低了38%。

在设计的织构率范围内,3种仿生树状分叉网络织构均可以降低摩擦系数,其中低织构率时的减摩性能更明显。在织构率为10%时,十字型网络与Y型网络织构摩擦系数约为0.1,T型网络织构摩擦系数约为0.09,均较无织构表面下降了27%。在织构率为15%时,十字型网络与T型网络摩擦系数继续减小,其中T型网络摩擦系数仅为0.077,相较原始表面降低了38%。随着织构率的提高,3种织构的摩擦系数快速上升,虽具有一定的减摩性能但减摩效果不如低织构率。摩擦系数与织构密度、润滑状态等多因素相关[23-24]。本试验中,低织构率的网络织构储存润滑液为接触面提供良好的润滑,同时微管道内的流动阻力提供承载压力,达到明显的减摩效果,高织构率的网络织构增大表面粗糙度,导致实际接触面积减小,接触压力增大,减摩效果减弱。

3种仿生树状分叉网络织构在10%至20%织构率范围内,相比无织构表面均具有一定的减摩性能。在低织构率时,网络织构减摩性能更明显,T型网络织构在15%织构率时达到最低的摩擦系数,在高织构率时减摩性能有所削弱,但仍优于无织构表面。

3 结 论

根据不同树状网络分支数、分支角参数,使用激光在钛合金上构造出3种仿生树状分叉网络织构,通过改变仿生树状分叉网络织构的织构率,进行接触角试验和直线往复销盘摩擦试验,得出结论如下。

(1)3种仿生树状分叉网络织构在给定织构率范围内,均可以促使液体在表面完全铺展,并具有减摩性能。

(2)低织构率的仿生树状分叉网络织构的润湿性更明显。Y型网络的更有利于液体完全铺展,形成超亲水表面。

(3)低织构率的仿生树状分叉网络织构,可以更有效地降低摩擦系数。T型网络的减摩性能最明显,在15%织构率时摩擦系数仅为0.077,相较无织构表面降低了38%。

试验结果对于人工关节的自润滑减摩设计具有重要参考意义。在非工况区域低织构率的Y型网络有助于润滑液向工况区域的快速铺展,工况区域的T型网络可以提供高效的性能。