高温高压蒸汽管道颗粒运动及分离特性研究

阮班铖,蔡柳溪,李云,王顺森,颜晓江,毛靖儒

(1.西安交通大学化学工程与技术学院,710049,西安;2.西安交通大学叶轮机械研究所,710049,西安)

在火力发电厂,机组启动、停机以及负荷急剧变化时,锅炉及蒸汽管道内壁的氧化膜会大幅剥落,对机组的安全高效运行带来一系列问题。首先,在锅炉内部,脱落的氧化皮颗粒会在高温过热器和高温再热器底部弯头处堆积,从而使锅炉受热面发生局部过热而爆管[1-2]。当颗粒随蒸汽进入汽轮机系统时,硬质颗粒将冲蚀主汽阀、调节阀和汽轮机叶栅等通流部件,导致阀门调控失灵、叶栅经济寿命降低,维护费用上升[3-5]。进入汽轮机的氧化皮颗粒还会随蒸汽进入到疏水和抽汽系统。降压扩容后,氧化皮颗粒容易在细小管道、疏水阀门、逆止门等部位沉积堵塞,使抽汽和疏水系统产生安全隐患[6-7]。此外,氧化皮颗粒在经过多次碰撞后逐渐变小、变细,会连同撞击金属壁面产生的磨屑一起进入凝汽器,成为热力设备结垢的主要来源[8]。高温高压蒸汽管系中氧化物颗粒对汽轮机通流部件的冲蚀破坏以及对辅机设备的堵塞、堆积等问题,严重影响到机组的安全高效运行。因此,如何解决上述问题对机组安全性和经济性具有重要意义。

针对氧化皮颗粒对汽轮机叶栅及阀门等的冲蚀问题,目前主要通过优化叶栅、阀门流道型线和材料表面涂覆强化涂层来解决。文献[9-10]对汽轮机调节级喷嘴流道内的颗粒冲蚀特性研究指出,相对于平直喷嘴型线,端壁收缩喷嘴的局部最大冲蚀率和冲蚀范围分别减小了40%和30%。文献[11]对不同斜置静叶结构下调节级叶栅的颗粒冲蚀行为进行了研究,发现30°斜置静叶结构可以使喷嘴尾缘冲蚀质量损失减少14%以上。文献[12-13]指出,在进行叶栅流道设计时,应综合考虑叶栅流向加速特性和周向结构,同时提高叶片抗颗粒冲蚀性能和气动性能。

在强化涂层应用方面,文献[14-16]对多种涂层进行了系统的高温颗粒冲蚀试验,指出具有高硬度的碳化铬涂层在试验状态下展示出优异的抗冲蚀性能,是汽轮机叶栅表面强化的较好选择。文献[17]的试验表明,Cr3C2-NiCr涂层的冲蚀率仅为422不锈钢的1/10。文献[18-19]的常温实验结果及本课题组[20-22]系统的高温冲蚀实验结果均认为,结构致密的热扩散渗硼涂层具有更优异的抗颗粒冲蚀性能。但是,在实际应用中,由于不合理的工艺参数产生的涂层缺陷和质量不稳定,强化涂层的抗冲蚀性能并未得到充分发挥。文献[23]通过大量调研发现,由于锅炉老化产生的大尺寸颗粒会对喷嘴吸力面涂层产生严重危害,防磨涂层对此类颗粒已经失去抵抗作用。

尽管通过流道结构优化和表面强化涂层可以在一定程度上缓解汽轮机部件的颗粒冲蚀问题,但却难以彻底解决。同时,上述两种方法也无法改善氧化皮颗粒对汽轮机抽汽系统、疏水系统以及汽水品质带来的影响。如果能将对叶片及强化涂层产生严重危害的100 μm以上大尺寸颗粒在进入汽轮机之前分离出主蒸汽,那么配合叶型通道结构优化及强化涂层措施,叶栅高效做功寿命显著延长的同时,氧化皮颗粒对抽汽系统、疏水系统以及汽水品质带来的危害会大大减轻。

目前,对于氧化皮颗粒的前置分离技术的研究非常少。Khaimov等[24]在汽轮机再热蒸汽管道上设计了3种不同结构的颗粒分离器,指出三通弯管分离器的分离效率和标准弯管分离器相当,口袋型颗粒分离器是目前唯一一种应用于电厂的分离结构。Cai等[25]对文献[24]中的颗粒分离器结构进行了改进,分析了分离器进口几何结构对颗粒分离特性和压损特性的影响,初步提出了分离后汽固两相混合物的利用方案。显然,要想设计出高效节能的汽轮机前端氧化皮颗粒分离装置,必须对氧化皮颗粒在高温高压蒸汽管道内的运动特性及其关键影响因素进行系统探索。同时,还需要考虑引入颗粒分离装置对整个热力系统经济性的影响。

本文以某超超临界汽轮机主蒸汽管路为原型,结合高温冲蚀试验结果,建立了粒子运动预测模型,系统探索了氧化皮颗粒在高温高压蒸汽管道内的运动特性。在此基础上,利用蒸汽管道原有结构,设计了弯管颗粒分离器,并对其分离性能、压损特性和工艺经济性进行了系统的计算分析。本文的研究结果为彻底解决氧化皮颗粒对汽轮机通流部件冲蚀破坏、对抽汽系统和疏水系统堵塞安全隐患等问题提供了技术依据。

1 几何模型及数值方法

1.1 几何模型

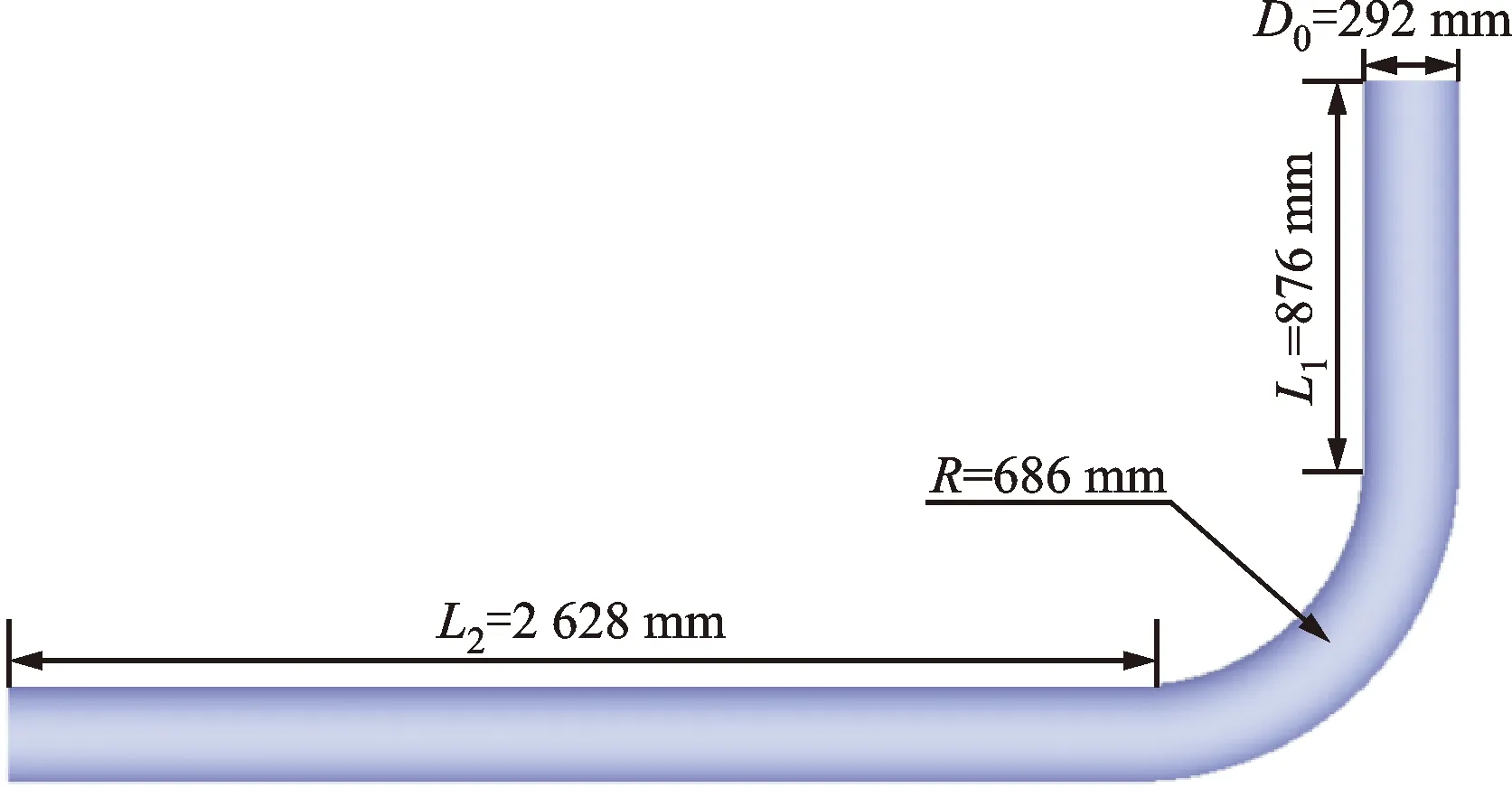

结合某超超临界汽轮机主蒸汽管道实际尺寸进行几何建模,管道内径为292 mm,外径D0为460 mm,弯管曲率半径R1为686 mm,相对曲率半径R1/D0=1.5。弯管进口上游管长L1取3倍管径,管出口下游管长L2取9倍管径,几何模型如图1所示。

图1 管道几何模型Fig.1 Geometric model of steam pipe

1.2 数值方法

描述高压蒸汽管道内的三维稳态黏性流动时间平均连续方程、动量方程和能量方程如下

(1)

(2)

(3)

采用耦合求解器对上述控制方程进行离散,采用RNGk-ε湍流模型和scalable壁面函数法进行模拟管道主流及近壁区蒸汽流场,通过IAPWS-IF97数据库提供蒸汽状态参数。

对于在高温高压蒸汽携带下离散氧化皮颗粒的运动行为,可以采用单向耦合的分散颗粒群模型进行模拟。在分散颗粒群轨道模型中,采用拉格朗日方法进行固相的数学描述和处理。当单相流场计算收敛后,固体颗粒在汽流中的轨迹和其他参数均是通过对施加在单个颗粒上的各种力的分析得到的。颗粒运动方程为

(4)

式(4)右边的前两项分别表示颗粒受到的气动阻力和重力,其他诸如附加质量力、压力梯度力、Basset力、Magnus力、Saffman力和热泳力等在超临界蒸汽参数下比气动阻力小得多,因此计算中并未考虑。

这里,颗粒阻力系数CD可由下式来表达

(5)

式中:参数b1、b2、b3和b4均为颗粒形状因子φ的函数,φ=s/S,其中s为与实际颗粒具有相同体积的球形颗粒的表面积,S为实际颗粒的表面积。

另外,要准确预测颗粒在蒸汽管道内的运动行为,颗粒反弹模型的选择非常重要。颗粒反弹模型通常以颗粒的法向速度恢复系数eN(β)(反弹速度法向分量与入射速度法向分量的比值)和切向速度恢复系数eT(β)(反弹速度切向分量与入射速度切向分量的比值)来表达,其中β为粒子入射角。在特定的颗粒和靶材组合下,它们主要依赖于粒子入射角度。本文计算的主蒸汽管道材料为A335P92,材料密度为7 850 kg/m3,600 ℃下屈服强度为277 MPa,弹性模型为98 GPa。粒子反弹预测模型是基于对氧化皮颗粒进行系统的高温冲蚀实验测量得到的[4]。试验中,采用PIV拍摄粒子群撞击靶材表面前后的速度场,对颗粒入射速度、反弹速度以及入射角度统计数据进行最小二乘拟合,建立的颗粒速度恢复系数表达式如下

eT(β)=0.988 8-3.656 6β+11.045 1β2-

11.039 4β3+3.497 2β4

(6)

eN(β)=0.993 0-4.773 3β+11.558 3β2-

11.094 7β3+3.611 7β4

(7)

在数值模拟中,通过接口函数User Fortran将上述结果调入CFX主程序,预测颗粒在蒸汽管路内的运动轨迹。该数值模拟方法已在文献[4,8]中得到验证。

1.3 边界条件

参照某超超抽凝供热机组在热耗保证工况(100%THA)主蒸汽管路实际参数,边界条件设置如下。

主蒸汽管道进口总温和总压分别为600 ℃和25.85 MPa,出口给定管道设计流速为50 m/s。汽流进口攻角和湍流强度分别设为0°和5%,所有固体壁面设置光滑壁面及无滑移流动条件。

不同文献对氧化皮颗粒尺寸分布的实测结果表明,进入汽轮机调节级的氧化皮颗粒尺寸范围在5~160 μm,因此本文在管道进口设置了5、10、20、40、60、80、100、120、140、160 μm共10种单一尺寸颗粒。管道进口颗粒采用零滑移速度、均匀分布设置。根据计算域网格尺寸,兼顾计算效率和计算精度,每种尺寸颗粒在管道进口均匀撒播2 000个代表性颗粒。

计算中,记录管道进口播撒的代表性颗粒在通过计算域网格时的运动参数,包括撞击壁面的颗粒数量、撞击速度以及相对壁面的运动方向等。但是,颗粒与颗粒之间的碰撞、颗粒的破碎以及由于颗粒冲蚀造成固体壁面几何形状的变化没有考虑。

1.4 网格无关性检验

采用ICEM CFD软件对蒸汽管道进行网格离散。为了避免网格密度变化对蒸汽管道流场、压损特性以及颗粒运动行为的影响,本文采用逐步增加网格密度的方法对蒸汽管道流体域进行了网格无关性考核。随着网格密度的增加,当所关注物理量随网格密度的增加不再发生明显变化时,则可认为此时计算结果与网格数量无关。本文沿着管道流动方向和管道径向逐渐增加网格节点数量,分别生成了5套离散网格,如表1所示。计算结果显示,随着网格密度不断增加,相邻网格密度之间管道进出口压力损失ΔP、出口温度T、蒸汽最大流速V变化幅度均小于0.2%。因此,可以认为,在上述网格密度范围内,网格数量对蒸汽管道流场、压损特性以及颗粒运动行为的影响可以忽略。考虑到计算精度和计算时长,本文最终不同计算工况下模型的网格数量均保持在355万左右。

表1 网格无关性分析

2 氧化皮颗粒运动特性

2.1 颗粒尺寸的影响

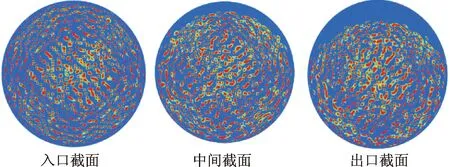

为了研究不同因素对氧化皮颗粒运动特性的影响,本文采用管道截面上颗粒的平均体积分数分布来代表颗粒的位置分布。即颗粒平均体积分数最大值(红色)分布越集中,意味着颗粒在截面对应位置的分布就越集中。图2分别展示了在100%THA工况下10、40、100、160 μm 4种尺寸氧化皮颗粒在蒸汽管道弯管入口截面、弯管45°中间截面、弯管出口截面3个位置的分布情况。可以看出,不同尺寸颗粒在蒸汽携带下通过弯管时,受离心力作用逐渐向弯管下壁面(压力面)集中。随着颗粒尺寸增大,颗粒集中程度越高,越贴近弯管压力面,160 μm以上的氧化皮颗粒运动至弯管出口截面时已经接近完全贴壁。这为利用蒸汽管道原有弯管结构来分离大尺寸氧化皮颗粒提供了可能。

(a)10 μm

2.2 蒸汽参数的影响

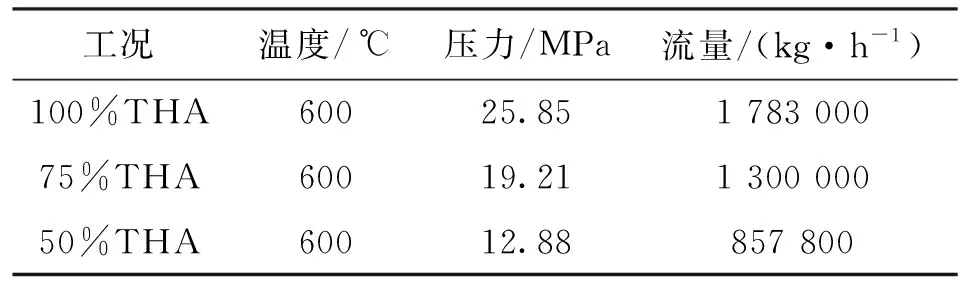

为了探索蒸汽参数对氧化皮颗粒在蒸汽管道内运动特性的影响,本文在计算100%THA工况的基础上,又对75%THA和50%THA工况下颗粒在蒸汽管道内的运动行为进行了模拟。3种工况下主蒸汽管道蒸汽参数如表2所示。

表2 不同工况下蒸汽参数

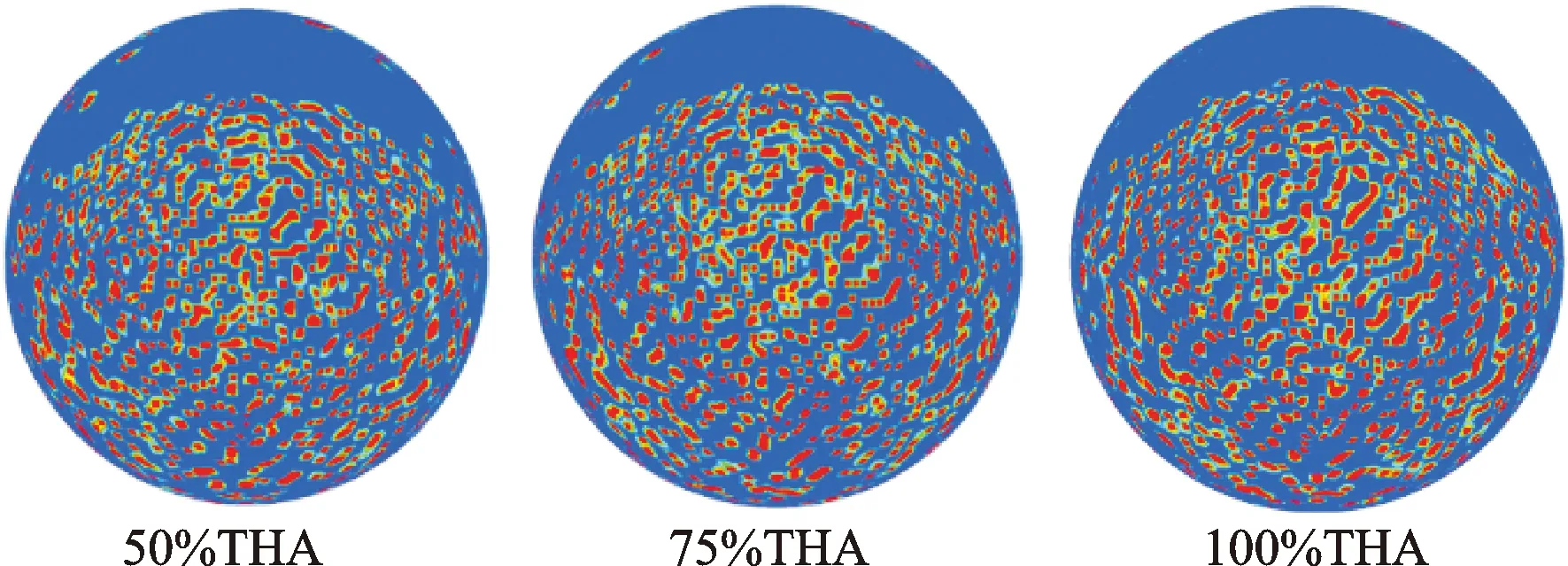

图3为不同工况下弯管出口截面颗粒分布情况。可以看到,在高负荷工况下,管道中蒸汽压力更高,流量更大,蒸汽携带氧化皮颗粒的能力强于低负荷工况。因此,随着主蒸汽管道蒸汽参数(机组负荷)的降低,相同尺寸氧化皮向弯管压力面的集中程度略有增强,但差异不是很大。在50%THA工况下,100 μm的氧化颗粒在运动至弯管出口截面时已经完全贴壁。

(a)10 μm

2.3 弯管曲率半径的影响

为了探索蒸汽管道结构对氧化皮颗粒运动特性的影响,本文在主蒸汽管道原模型的基础上,设计了两种蒸汽管道模型。保持主蒸汽管道外径和内径不变,新设计的两种蒸汽管道弯管曲率半径分别为R2=920 mm和R3=1 380 mm,两种蒸汽管道弯管的相对曲率半径分别为R2/D0=2和R3/D0=3。

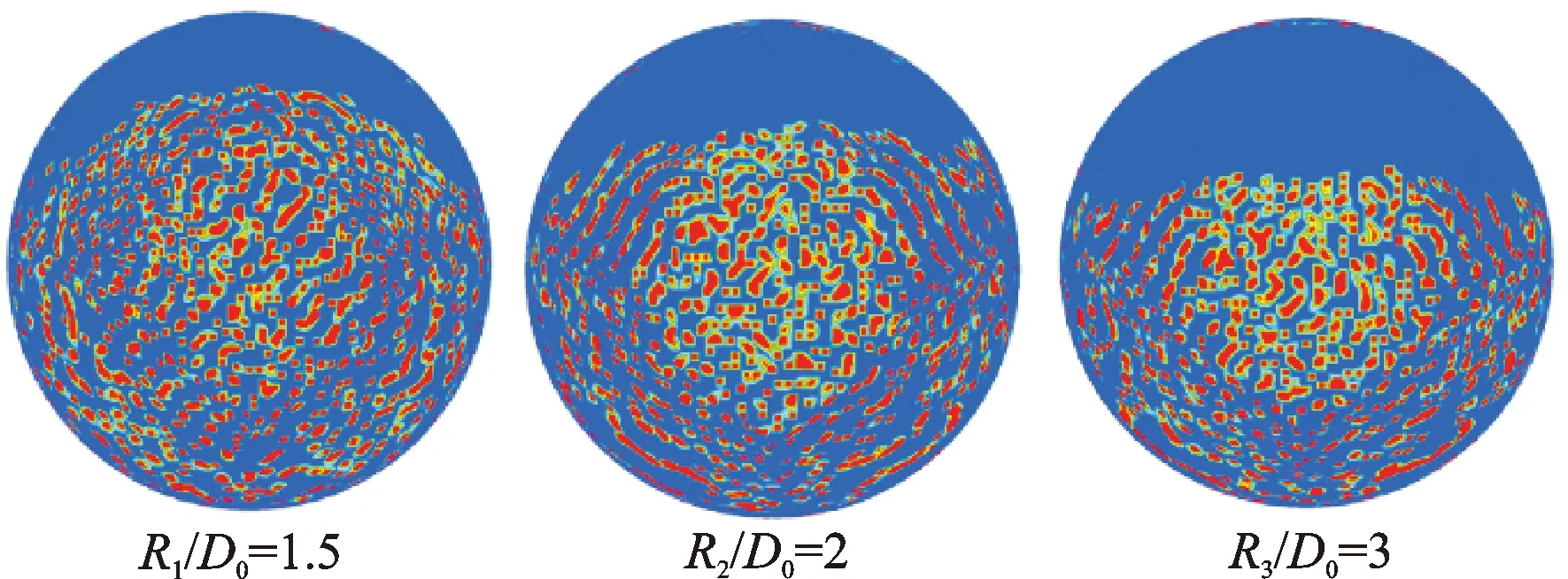

图4为不同相对曲率半径弯管出口截面颗粒分布情况。可以看到,随着弯管曲率增大,颗粒经过弯管时所受到的离心力随之增大,颗粒在弯管出口截面更加集中。这种作用对于大尺寸颗粒尤为明显,100 μm以上的氧化皮颗粒几乎全部贴着弯管下壁面运动。这为利用弯管结构提高氧化皮颗粒的分离效率指明了方向。

(a)10 μm

3 氧化皮颗粒分离特性

3.1 弯管颗粒分离器几何模型

结合上节分析可知,大尺寸氧化皮颗粒在流经蒸汽管道中弯管后会贴壁运动,基于这一现象,本文在文献[25]研究结果的基础上,利用电厂主蒸汽管道原有结构,在弯管下游设计了如图5所示的颗粒分离装置。分离装置由主蒸汽直管段内特制的颗粒分离导流板、主蒸汽管道以及主蒸汽直管道外的排汽配管组成。通过对比不同导流板安装高度下的颗粒分离及压损计算结果,确定分离导流板距离管道内壁的距离为4.5%管径。分离导流板与主蒸汽管道内壁构成的空间区域称为捕集腔,捕集腔进口截面积约占管道总截面积5%。按《火力发电厂汽水管道零件及部件典型设计(GD2016)》及《DLT5054 —2016火力发电厂汽水管道设计规范》,选取相应的排汽配管及弯头尺寸。排汽管内径为40 mm,小弯头曲率半径为76 mm,排汽管及小弯头管材与主蒸汽管道一致。

氧化皮颗粒在流经蒸汽管道中弯管后贴壁进入颗粒捕集腔,进而在压差抽吸作用下从排汽配管排出。在设计捕集结构时,除了尽可能将100 μm以上大尺寸颗粒滤除出主蒸汽外,还要尽量减少引入分离装置所带来的阻力损失。此外,尽管输送氧化皮颗粒的蒸汽可以回收利用,但考虑到工艺过程损失,还是应尽可能减少这部分输送蒸汽的消耗量,即应可能降低输送氧化皮颗粒的蒸汽量占总蒸汽量的百分比M。计算中,在主蒸汽流量一定时,通过调节排汽配管的蒸汽流量,实现不同的输送氧化皮颗粒的抽汽占比M值。

3.2 颗粒分离及压损特性

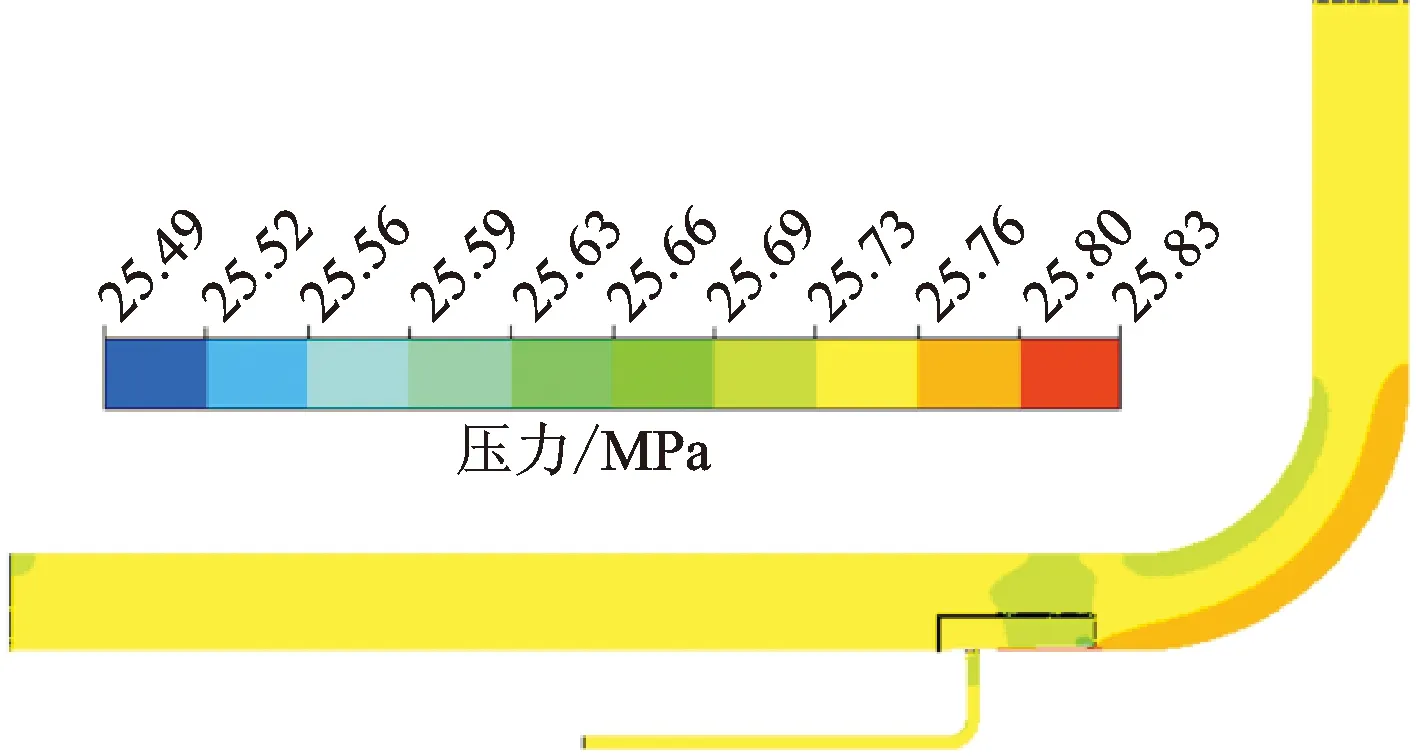

图6展示了100%THA、M=0.75%工况下蒸汽管道颗粒分离器纵向切面流场计算结果。从中可以看到,尽管在主蒸汽管道内设置了颗粒分离装置,但整个管路流场非常均匀,主蒸汽管道进、出口压力损失很小,主蒸汽温度基本维持恒定,主蒸汽管道汽流速度保持在50 m/s量级,符合主蒸汽管道设计条件。

(a)汽流压力

图7展示了在100%THA、M=0.75%工况下不同尺寸氧化皮颗粒在蒸汽管道内的运动轨迹。从图中可以看出,随着颗粒尺寸的增大,越来越多的氧化皮颗粒进入到捕集腔内被分离出主蒸汽管道。特别是100 μm以上氧化皮颗粒基本全部被分离出去。另外,仔细观察发现,进入捕集腔的部分颗粒受蒸汽回流影响,会随蒸汽重新回到主蒸汽管道。随着颗粒尺寸增大,蒸汽回流对颗粒运动的影响减弱。

(a)10 μm

图8展示了75%THA工况下4种尺寸颗粒的分离效率ηp随抽汽占比M的变化曲线。不难看出,对所有尺寸颗粒,分离效率随抽汽占比M的增大而增大。当M=0.5%时,分离结构对100 μm以上大尺寸氧化皮颗粒的分离效率已超过90%。随着抽汽占比M的增大,分离效率ηp的增加小于10%,提高效果有限。即当M>0.5%后,继续增加输送粒子的蒸汽量,分离装置的粒子分离效率增加缓慢,但需要耗费的蒸汽流量却大幅增加。因此,对于本文设计的弯管颗粒分离器,可以将M=0.5%作为最佳颗粒分离工况点。

图8 不同工况下弯管颗粒分离器分离效率Fig.8 Separation efficiency of elbow particle separator under different working conditions

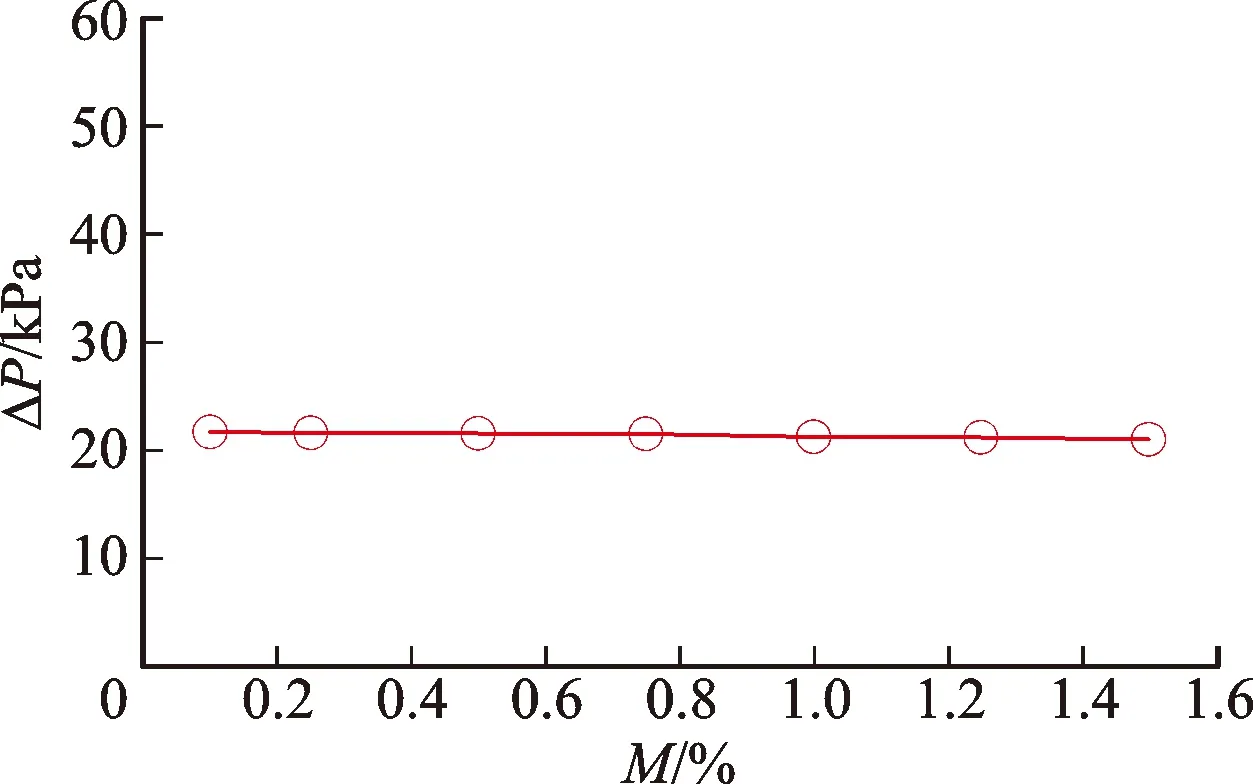

图9展示了在75%THA、不同抽汽占比M工况下的阻力损失。从图中可以看到,对于结构确定的颗粒分离装置,由于局部阻力系数恒定,在主蒸汽参数微小变化下,弯管颗粒分离装置对主蒸汽所带来的压力损失基本维持在21 kPa左右,主蒸汽压损可控。

图9 不同抽汽占比下主蒸汽管道压力损失Fig.9 Pressure loss of the main steam pipe in different steam extraction ratios

3.3 弯管颗粒分离器经济性分析

对于分离出主蒸汽管道的汽固两相混合物,由于压力很高,将其净化后再引入主蒸汽管道的思路很难实现。通过对所研究的超超临界机组热力系统性能进行详细的分析,本文基于文献[25]提出的思路,结合所研究的超超临界机组热力系统实际配置情况,提出将排汽配管引出的汽固两相混合物净化后,输送到最高参数的高加加热器加热给水,减少高加的抽汽量。为了验证上述蒸汽回收方案的可行性,本文采用课题组研发的热力系统软件,对不同计算工况下颗粒分离及蒸汽回收工艺对整个热力系统经济性的影响进行计算分析。

图10为本文建立的超超临界机组在100%THA工况下的热力系统模型。表3为采用软件计算得到的机组热耗、效率与机组热平衡图提供相应数值的对比结果。可以看出,本文方法计算得到的机组性能参数与机组设计参数非常接近,所有工况下的误差均小于1%,满足工程计算要求。

图10 超超临界机组100%THA工况热力系统模型Fig.10 Thermal system model of an ultra-supercritical units (100%THA)

表3 各工况经济性计算结果与热平衡图结果的对比

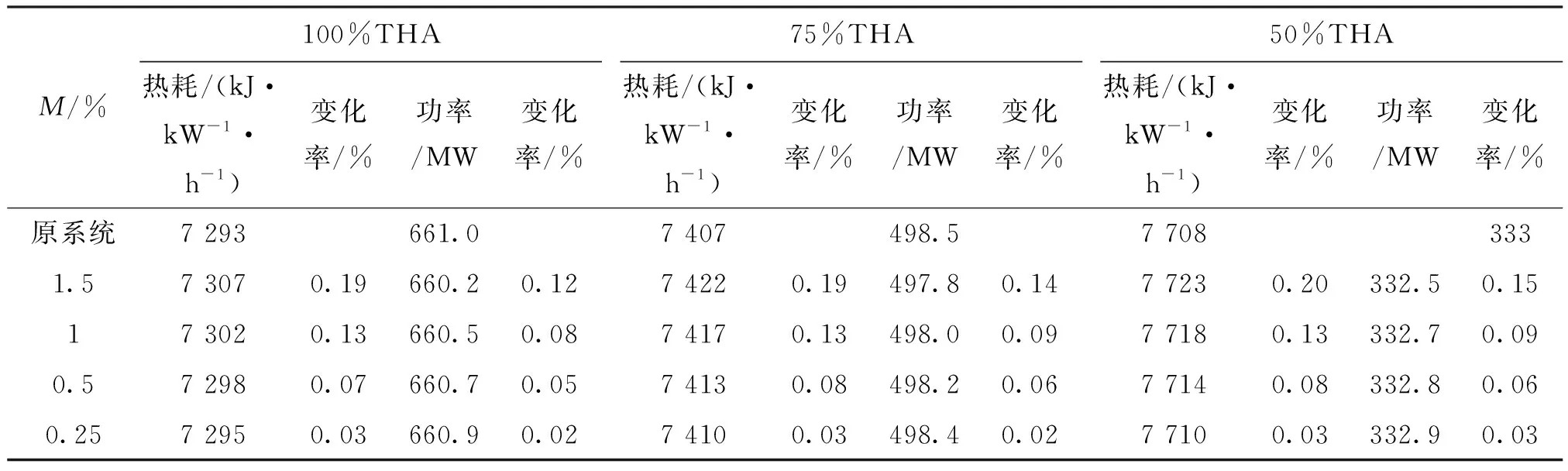

表4为不同工况下颗粒分离及蒸汽回收工艺经济性情况。可以看到,引入本文提出的颗粒分离和蒸汽回收工艺,不同工况下对机组热耗和功率的影响均在0.2%以内。在最佳抽汽比M=0.5%工况下,引入颗粒分离系统对机组热力系统热耗和效率的影响均小于0.1%。因此,可以认为,相比颗粒分离结构的收益,引入分离结构对整个机组的经济性影响可以忽略。

表4 不同工况下颗粒分离及蒸汽回收工艺经济性计算

4 结 论

(1)氧化皮颗粒被主蒸汽携带进入蒸汽管道弯管后,受离心力作用,所有尺寸颗粒均会向管道压力面贴近集中。颗粒尺寸越大,弯管的曲率半径越大,蒸汽参数越低,氧化皮颗粒在弯管出口截面上就越集中,越贴近管道下壁面运动。

(2)当输送氧化皮颗粒的抽汽占比M=0.50%时,分离装置对100 μm以上大尺寸氧化皮固体颗粒的分离效率达到90%以上,分离装置对主蒸汽产生的压力损失约为21 kPa。综合考虑分离装置分离性能和压损特性,确定M=0.50%为最佳分离工况点。

(3)提出将分离后的汽固两相混合物净化后,输送至最高参数的高加加热器的蒸汽回收利用方案。通过热力系统建模和经济性计算,证实不同负荷工况下颗粒分离和蒸汽回收工艺对机组热耗和功率的影响均在0.2%以内。在最佳抽汽比M=0.5%工况下,引入颗粒分离系统对机组热力系统热耗和效率的影响均小于0.1%。

下一步将重点关注颗粒捕集结构在蒸汽管道内安装或加工工艺、结构可靠性以及各系统之间的运行匹配特性,如用特制的双层直管段结构替代颗粒导流板与直管段的组合结构,确保分离结构的强度和刚度。通过排汽配管阀门定时控制弯管颗粒分离器的开启和关闭,进一步提高颗粒分离器的综合经济性。