动颚外置式破碎机功率消耗法飞轮设计研究

董书革,石伟和,覃静茜

(1.百色学院 材料科学与工程学院,广西 百色 533000;2.广西铝基新材料工程研究中心,广西 百色 533000)

0 引言

飞轮在机械中相当于一个能量储存器。盈功时飞轮的动能增大,储存多余的能量,使机械速度上升的幅度减小;亏功时飞轮的动能减小,释放储存的能量,使机械速度下降幅度减小。不同领域飞轮设计的侧重点不同,比如用于汽车发动机上的关键部件挠性飞轮,其设计重点是刚度、强度、稳定性、抗疲劳性等性能指标,目的是确保发动机启动运行的需要;用于微网的新型磁悬浮储能飞轮设计则参考了传统柔性转子的动力学模型并对结构参数和支撑特性进行了分析。矿山机械领域飞轮设计方法则是需要确定系统负载,采取直接方法确定系统盈亏功,而对于破碎机而言直接确定盈亏功比较困难。本研究以动颚外置式破碎机为目标,根据动颚外置式破碎机机构运动特点,研究基于功率消耗法的飞轮设计[1-3],从而确定转动惯量。

1 动颚外置式破碎机的机构特点

与传统颚式破碎机相比,动颚外置式破碎机机型的动颚在主轴外侧,动颚是连杆上曲线的延伸,此结构使机身和喂料高度明显降低。动颚外置式破碎机的外形结构如图1 所示。电动机经V 带将运动传到大皮带轮。大皮带轮和飞轮分别固定于偏心轴的两端,与偏心轴组成偏心轴系。偏心轴系和动颚分别位于破碎腔及静颚两侧,通过动颚两侧的边板将偏心运动传递给动颚。在破碎过程中,动颚周期性间断工作引起偏心轴上阻力的变化,使电动机的负荷不均,导致机械速率发生波动。为了使电动机的负荷均匀,降低电动机的额定功率,使机械速率波动不致太大,需在偏心轴上安装飞轮进行速度波动调节[4]。通过飞轮调节可以使电动机的负荷趋向均匀,降低电动机的额定功率。

图1 动颚外置式破碎机外形

2 行程速比系数及极位夹角

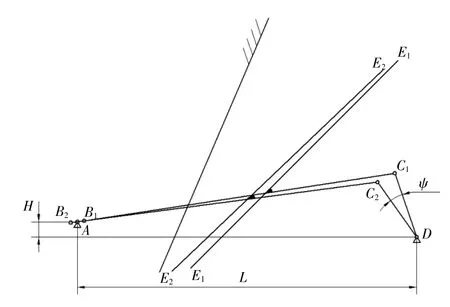

以90120 型动颚外置式破碎机为研究目标,将该破碎机简化为四杆机构,如图2 所示,进行运动学分析(机构各参数略)。AB为偏心轴,CD为肘板,EE为动颚。在偏心轴一个运动周期里,得到摇杆的两个极限位置和机构极位夹角。偏心轴逆时针转动,当偏心轴φ1=7.73°时,摇杆第一极限位置C1D与水平夹角为ψ3=109.26°;当φ1=187.51°时,摇杆第二极限位置C2D与水平夹角为ψ3=115.18°。机构极位夹角θ≈1°,计算行程速比系数K=(180 +θ)/(180 -θ)≈1。

图2 动颚外置式破碎机机构极位夹角

机构在一个周期中的工作过程描述为:当肘板从C1D的位置移动到C2D的位置时,机器有负载进行矿石破碎,偏心轴角度从7.73°转动到187.51°。当肘板从C2D的位置移动到C1D的位置时,主轴无载负,偏心轴从187.51°转动到7.73°,机构完成一个周期运动。行程速比系数K≈1,可近似认为机构无急回特性,机构的工作行程和回程各占一半时间。这是动颚外置式破碎机机构特有的技术特点[5]。

3 功率消耗法确定盈亏功

速度波动需要安装飞轮调节,飞轮设计的核心问题是确定飞轮的转动惯量及系统盈亏功。根据动能定理飞轮转动惯量为:

式中,JF为飞轮转动惯量;[W]为最大盈亏功;ωm为主轴平均角速度;δ为机器速度不均匀系数。

正常情况下,最大盈亏功的计算,根据机器的运动方程式来确定,即

需要确定作用在主轴上的驱动力矩Md和阻力矩Mr。对于破碎机而言,阻力矩Mr与工作过程中破碎力有关,破碎力的确定是一个复杂过程,它与物料性质、进料方式、破碎作用位置等很多因素有关,直接求解比较困难,通常采用统计法或经验公式法。动颚外置式破碎机的技术特点是机构极位夹角很小,行程速比系数等于1。基于这个特点,可用功率消耗法确定[6]。根据机构运动学分析,机器主轴在一个周期(2π)中的运动分成两个阶段,即负载阶段和空载阶段[7]。设主轴转速为n,则负载阶段和空载阶段所用时间分别为:

式中极位夹角θ≈1°,可计算出机构的负载时间t1和空载时间t2相等,各占一半,即t1=t2=30/n。

在负载阶段,主轴角速度因破碎阻力作用下降,此时飞轮释放出积蓄的动能进行补偿,减缓主轴角速度下降幅度,减小电机额定功率,此时系统出现亏功W1。设在负载阶段主轴阻力功率为P1,主轴角速度由ωmax变为ωmin,此时主轴消耗的功为W1=(P -P1)t1,根据动能定理有:

在空载阶段,主轴角速度因无阻力作用而上升,此时飞轮储存多余的动能,减缓主轴转速上升幅度,此时系统出现盈功W2。设在空载阶段主轴阻力功率为P2,时间为t2,主轴角速度由ωmin变为ωmax,此时主轴消耗的功为W2=(P-P2)t2,根据动能定理有:

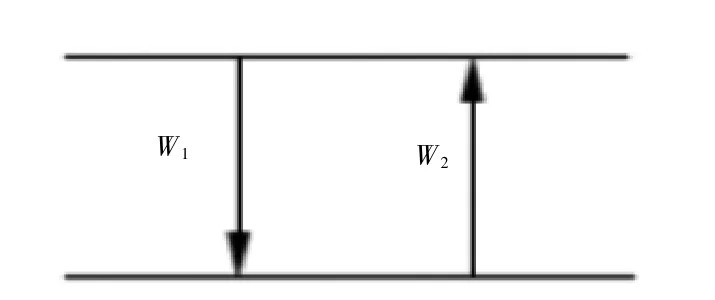

绘制功率变化规律曲线图和能量指示图,如图3、图4 所示。从图中可看出W1=-W2,最大盈亏功[W]=|W1| =|W2|。

图3 功率变化规律曲线

图4 能量指示

4 飞轮的质量和转动惯量

通过最大盈亏功[W]可计算飞轮的质量m和转动惯量JF,则有:

机械速度不均匀系数δ及平均转速ωm:

根据功率消耗可知,在动颚空载非破碎阶段功耗有下式成立:

将式JF=mD2/4、ωm=nπ/30 带入式(8),得到:

推导得出飞轮质量

考虑到机械摩擦损失,在非破碎阶段,主轴相当于空载,此时主轴额定功率与空载功率之差(P -P2)相当于传动损耗[8-12],则有:

对研究目标75106 型号机构各参数赋值。取电机转速n=195 r/min。δ为常用机械许用速度不均匀系数,破碎机的δ取值范围在0.04~ 0.20,破碎机在工作过程中振动较大,如果系统速度不均匀系数取值过大,会造成机器的剧烈振动使机器损坏过快;该系数取值过小会造成飞轮尺寸增大,但会增加机器的稳定性[6]。应对该系数有所要求,本例暂取δ=0.05。大带轮直径为1270 mm,飞轮与大带轮直径相等,代入到式(9)。

综上所推导,可得飞轮质量为:

飞轮转动惯量

将功率消耗法得到的飞轮质量与传统方法得到的结果进行比较,传统方法m′ =1382 kg,功率消耗法m=1407 kg,误差率=(1407 -1382)/1382 =1.8%。实际工程设计时此误差范围可以接受。

飞轮的结构形式可根据直径大小设计为轮式结构。由飞轮质量可计算出飞轮的几何参数,如图5 所示(图中参数略去),进而可计算出飞轮的直径和各部分厚度,飞轮内部结构腹板可根据实际情况做细化调整。

图5 轮式飞轮结构

5 结语

(1)根据动颚外置式破碎机机构特点,偏心轴在一个运动周期中负载时间和空载时间各占一半,此技术特点可避免通过驱动力矩和阻力矩求解系统盈亏功,可建立基于功率消耗法求解系统盈亏功,从而建立设计飞轮的数学模型;

(2)经过验证基于功率消耗法设计求解飞轮的转动惯量和质量结果符合实际情况。此方法可举一反三,对于实际工作中求解驱动功和阻力功较为复杂情况,可根据机构特点辨析出负载和空载的时间关系,用功率消耗法及工程经验化简计算,得到飞轮设计数据。

——基于中文核心期刊的文献研究