基于可视化结构光导向的爬壁机器人焊缝跟踪方法研究

宋高峰,张延兵,张一辉,孙志涛

(江苏省特种设备安全监督检验研究院,江苏 南京 210000)

0 引言

在大型结构无损检测中,如大型危化品立式储罐、压力容器、球形储罐、起重机械、桥梁等,自动化检测处于起步阶段[1,2]。随着检测技术的飞速发展,通过研制各种各样的爬壁机器人,携带无损检测仪器代替人工完成危险环境下的高强度、高风险检测工作,已成为无损检测技术进步的重要研究方向。

自动化检测要求检测仪器基本脱离人员的干预,自主控制检测全过程,包括传感器移动控制、耦合剂供给控制、爬行器运动控制、检测数据远程无线传输以及检测路径的跟踪控制[3,4]等。目前市场上绝大部分的焊缝检测爬行机器人设计思路主要集中在本体结构优化方面,现场检测过程中仍然需要大量人工干预,尤其面对焊缝两边有曲率差异的检测路径,由于爬行器不可避免会出现跑偏,此时需要检测人员近距离密切注视爬行器的运动偏差,实时进行调整,导致削弱了自动化检测的预期功效,因此在焊缝自动化检测仪器的研制过程中,如何实现检测轨迹的自动纠偏成为重要的技术难点。从国内外检测爬行器市场调研和文献查阅中得知[5,6],目前只有少数焊缝检测机器人通过手工粘贴在焊缝位置上的色带来识别运动轨迹的偏移量,进而调整爬行器位置,这种方式仍然不能实现全自动化。再者还有直接对焊缝外观进行图像识别,进而输出爬行器位置偏移量,但是这种技术在实际应用中受到外接环境的干扰极为严重,目前还只是停留在技术研究层面,还没有在实际的工程中得到成熟应用。为此,以基于可视化结构光导向的爬壁机器人焊缝跟踪方法为研究对象,分析结构光导向焊缝图像处理的关键技术,包括图形滤波、阈值分割、焊缝特征提取、最小二乘法拟合、焊缝偏离值提取等,从而实现焊缝位置特征的准确识别,实现爬壁机器人自动纠偏,自动化完成整个检测过程。

1 结构光视觉系统

检测爬壁机器人在运动过程中,检测路径由于各种因素导致的偏离会严重影响检测工作,此时有必要通过纠偏技术将偏离度实时反馈给爬行器的运动控制模块,及时调整两侧电机转速,从而使得检测传感器始终沿着固定轨迹进行精确运动。由于检测爬行器在实际运动过程中远离操作人员的视线,传统的跟踪技术主要采用视频跟踪和图像识别相结合的方式[7],但在实际的现场工作环境中,图像质量极其容易受到光照、腐蚀产物、涂层颜色、耦合剂、焊缝色差等外界因素的影响,从而造成图像识别的可靠性大大下降,不能满足工程应用的要求。基于以上分析,选用基于结构光的方法识别焊缝位置,通过激光发生器将结构光照射在检测工件表面,利用焊缝余高与结构光相互作用进而产生的图像差异,进行爬行器轨迹偏移量的计算,进而指导运动控制模块及时纠偏,此种方法的可靠性相较于传统的图像识别大大增加。考虑到大多数金属结构的表面颜色以及结构光的种类,在实际设计时,选用绿色或红色的单线结构光作为光源进行焊缝的位置检测,如图1 所示。

图1 结构光照射焊缝

设计时将结构光传感器固定于机器人前端,使其照射到壁面,调节激光发生器的投射角度和视频采集器的采集角度可以捕捉到结构光与焊缝的交叉图像,最终通过摄像头采集结构光的图像,经过一系列图像处理后,提取焊缝特征,进而识别出焊缝的位置,并将位置实时反馈给爬壁机器人,最终通过调整使其回到正常轨迹。

由于在实际工况中,结构光容易受到诸如日光照射、结构表面反光、光线遮挡等因素的影响,因此适当增大激光发生器的功率,增加结构光照射强度,可以有效降低外界光线干扰对后期图像识别难度的增加,如图2 所示。

图2 结构光安装位置

2 结构光图像处理

传统方式下,摄像头采集到的数据是彩色RGB图像,其由3 个分量图像组成[8],考虑到本系统采用的结构光是单线结构光,G 通道的图像特征最明显,通过调用OpenCV 图像处理库的split 函数,提取G 通道的图像进行后续处理,如图3 所示。

图3 RGB 三通道图像

2.1 图形滤波

在实际焊缝检测过程中,由于复杂外部环境干扰会对检测爬行器视觉系统采集到的图像产生不可避免的噪声干扰,进而给后期的焊缝位置识别带来巨大的计算困难,因此如何对其进行降噪处理至关重要。而中值滤波经过验证可以实现高质量图像的过滤处理[9]。其计算原理是将图像特征识别中的每一个像素点灰度值,用该点相邻区域中各点灰度值的中值进行替代[10],如公式(1)所示。

中值滤波器的主要工作步骤为:

(1)将预置模板中心部位与某个像素位置吻合,然后在视觉采集到的图形中进行遍历漫游。

(2)提取预置模板中各个像素点的灰度值;

(3)将模板中提取到的灰度值由小至大顺序排列;

(4)计算提取灰度值的中间数值;

(5)将对应预置模板中心的像素灰度值用中间值进行重新替代赋值;

(6)重复上述(1)-(5)步骤,直至图像中每个像素值都被重新赋予新的像素值为止,中值滤波之后的结果如图4 所示。

图4 中值滤波后图像结果

2.2 阈值分割

为了识别和分析视频图像中关于焊缝偏离数值的图形表征数值,需要使用特定的计算方法将其从中值滤波后的图像背景中分割出来。而阈值化是较为有效的一种图像分割技术,其分割原理为:

(1)选定阈值函数T(0~255 之间),具体值可根据实际焊缝图形特征进行标定;

(2)漫游图像中的所有像素,提取其灰度值H;

(3)将像素灰度值H与T进行对比。H大于T时,将其置为值为1 的目标点;当H小于等于T时,将其置为值为0 的背景点。

此时图像将分为目标区与背景区,如图5 所示,当被测设备表面的焊缝外观与周围环境灰度差异较大时,运用阈值分割就可以有效的区分出焊缝。

图5 阈值分割与特征提取

2.3 焊缝特征提取

沿结构光方向垂直设置一条亮度检测线段。该检测线段上的图像亮度变化近似于高斯分布。设定亮度门槛值T,遍历检测,获取亮度值大于门槛值的初始点并将其设置为特征点,如图6 中左侧竖直波浪线段所示。

图6 焊缝特征位置识别示意图

沿结构光分布方向,设置固定数目的检测N条检测线段,依照上述方式,以此计算得到对应的检测点,如图7 和图8 所示。

图7 设置检测线段

图8 获取特征点

2.4 最小二乘法拟合

对于图形滤波后焊缝特征提取得到的N个特征点(x1,y1),(x2,y2)...(xN,yN),运用最小二乘法进行拟合,进而找出最优的直线函数,如公式(2)所示。

依据拟合到的直线,逐一计算各像素特征点到该直线的距离d。设定门槛值K,将d >K的点设置为潜在的焊缝特征点Fi,统计计算Fi的平均点即是焊缝的中心位置,如图9 所示。

图9 焊缝识别结果

2.5 焊缝偏离值提取

利用事先标定好的实际距离与视觉图像距离之间的相对比例关系,实时提取计算检测爬行器距离焊缝中心部位的距离偏差度。通过数据通讯模块将距离偏差度实时反馈给运动控制平台,从而辅助检测轨迹的控制与追踪。

3 实验室验证

将爬壁机器人在球形储罐的外表面沿焊缝进行固定轨迹行走,连续采集焊缝图像特征,选用前文介绍的图像处理和焊缝提取算法进行实验测试验证。测试结果如图10 所示。机器人行进过程中拍摄的6 帧焊缝图像,选取姿态差别比较大的三组图像进行测试验证。图像(a)(b)为平稳运行时拍摄的图片,(c)(d)为爬壁机器人故意右倾斜时拍摄,(e)(f)为爬壁机器人故意左倾斜时拍摄。

图10 焊缝识别测试

综合分析测试结果,焊缝成功识别达到95%以上,单幅图像处理时间为50 ms(Intel i5,内存4G,Windows10 64 位),实际工作中爬壁机器人移动速度不超过20 cm/s,该算法处理速度20 帧/s。

上述实验结果表明,基于结构光的图像识别方法能够过滤掉视频图像采集过程中的噪声干扰,在图像中准确提取焊缝位置,从而将爬壁机器人的位置偏差以数值方式进行输出,从而为机器人运动位置调整提供必要的数据支撑。

4 现场测试验证

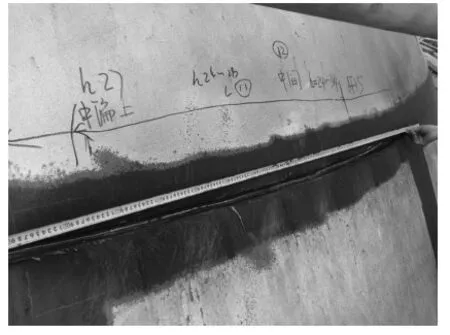

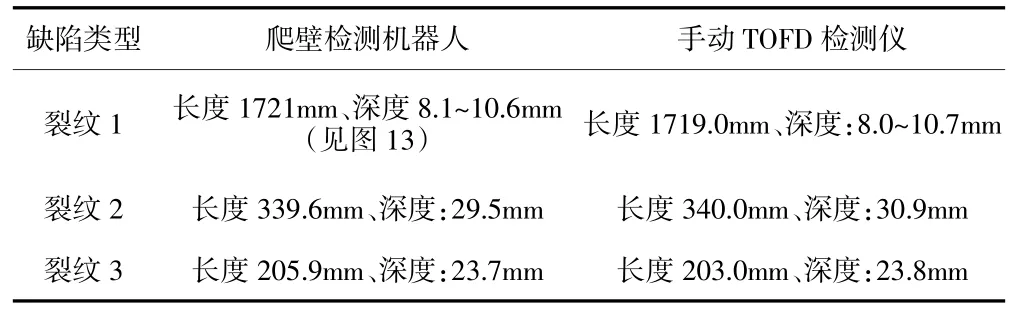

基于以上研究成果,将基于可视化结构光导向的爬壁机器人焊缝跟踪技术应用于球形储罐表面的无损检测中(图11-15),检测过程中爬行器携带TOFD检测仪器进行作业,同时利用手工TOFD 检测仪器进行比对(图16),以衡量爬壁机器人的检测效果,比对结果如表1 所示。从表1 中的对比数据可以看出,整个检测过程,运行爬壁机器人运行稳定,检测数据与手动仪器相比几乎完全吻合,完全满足实际工程检测的精度要求。

图11 表面带油漆的跟踪测试

图12 表面打磨的跟踪测试

图13 检测出的某裂纹缺陷

图14 工作中的检测爬行器

图15 TOFD 自动跟踪检测结果

图16 手工TOFD 检测比对作业

表1 检测结果对比

5 结语

建立的基于可视化结构光导向的爬壁机器人焊缝跟踪方法,已成功应用。它通过焊缝与结构光的干涉图像差异,准确识别并提取机器人的位置偏移,反馈给机器人动力系统进行位姿调整,从而保证机器人严格按照焊缝方向精确行进,最终实现整个检测过程的完全自动化。该技术预计还可以在其他对路径规划有着较高要求的领域,发挥有意义的工程示范作用。