煤炭平整机执行机构的动力学载荷分析

梁光明,张衍卿,王虎奇,温 芳

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.广西科技大学 机械与汽车工程学院,广西 柳州 545616;3.广西大学 机械工程学院,广西 南宁 530004)

0 引言

通过三维软件和运动仿真软件建立虚拟样机模型,再对模型进行研究和仿真,可有效避免生产实物样机设计保守和成本较高等问题,且能够更加方便快捷地探究各机构工作的动力学和运动学数据,进而能够减少生产时间和物料成本、改善生产的质量和效率。煤炭平整机作为一种新兴机械设备,正被广泛应用于货运火车各类松散物料的平整。执行机构是煤炭平整机的最关键受力部分,其承载能力的大小对煤炭平整机的工作效率有着十分重大的影响,同时决定着煤炭平整机的可靠性[1]。笔者使用软件建立虚拟样机并进行运动仿真,得到了执行机构的作业范围包络图和执行机构与连接动臂3 个关键铰点的载荷情况,仿真的结果可对后期的有限元分析和实际生产提供指导。

1 煤炭平整机执行机构的三维建模

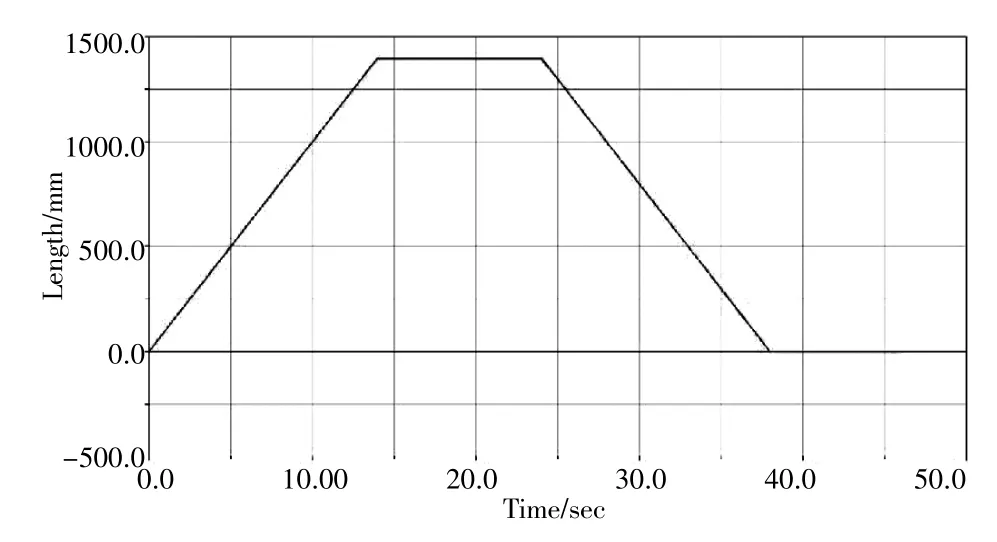

煤炭平整机执行机构是由连接装置、伸缩横臂装置、伸缩纵臂装置、耙体装置、三个液压油缸等组成。建立的煤炭平整机执行机构的三维模型如图1 和图2 所示,液压油缸的参数见表1。

表1 液压缸参数表

图1 煤炭平整机整体简化三维模型

图2 煤炭平整机整体简化模型剖面图

2 煤炭平整机ADAMS 模型的前处理

将建立好的三维模型导入ADAMS 动力学仿真软件后,首先将各部分的颜色与名称进行修改。之后对模型进行单位调整、重力方向的设定以及各个部分材料的选择。仿真单位设置为MMKS(mm、kg、s),重力方向沿-Y轴(竖直向下),最后设置煤炭平整机执行机构的主要材料为Q345 钢。图3 所示的执行机构初始状态即为本煤炭平整机导入并完成前处理的虚拟样机模型。

图3 执行机构初始状态

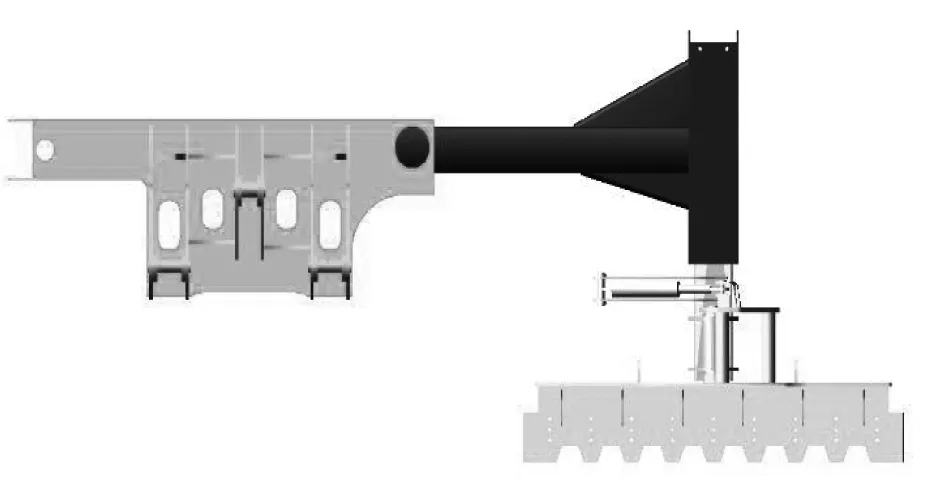

煤炭平整机的执行机构所涉及的运动为平移运动和旋转运动,故在软件中可选择的约束副有:移动副、旋转副、固定副。本研究所作的约束副选择见表2。

表2 模型约束表

执行机构调整的动力来源于三个液压杆的平移运动,故在Adams 中选择平移驱动定义在三个平移副上,最后用Adams 自带的模型检验工具进行检验,得到此模型有3 个自由度且没有冗余自由度,故运动副选取合适。

3 煤炭平整机ADAMS 模型的仿真

为确保仿真的真实性和准确性,在ADAMS 软件中建立三个连接驱动的step 函数作为运动学仿真的驱动函数[2],仿真此煤炭平整机由初始状态调整为最大工作范围后收回的全过程。所定义的函数为:

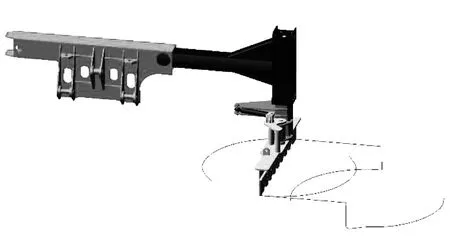

(1)横臂液压杆的step 函数及位移(图4):

图4 基于step 函数的横臂液压杆的x 方向位移

(2)纵臂液压杆的step 函数及位移(图5):

图5 基于step 函数的纵臂液压杆的y 方向位移

(3)耙体液压杆的step 函数及位移(图6):

图6 基于step 函数的耙体液压杆的位移幅值

通过上述仿真过程,可以对应出任意时间耙体伸缩位置与液压油缸伸长量和之间的关系,同时可以画出本执行机构的工作范围包络图。在执行机构初始状态下,将耙体液压杆达到最大行程,耙体液压缸推动耙体旋转,可以确定本装置的最小工作范围;在执行机构初始状态下,先依次将横臂液压杆和纵臂液压杆达到最大行程,再将耙体液压杆达到最大行程,即可得到本装置的最大工作范围。在耙体的左右两端分别设置—mark 点标记,在ADAMS 2017 中完整模拟本过程,即可得到煤炭平整机工作范围包络图(图7)[3]。

图7 煤炭平整机工作范围包络图

图7 的两圆形区域即为本装置的最小工作范围和最大工作范围,连接两圆形区域组成的斜圆柱体,即为本装置的全部工作范围。当横臂液压杆和纵臂液压杆均达到最大行程时,伸缩横臂装置和伸缩纵臂装置均到达最大伸长量,此时连接装置所受扭矩最大,为煤炭平整机装置整体的最危险状态。选取最危险物料进行具体分析,即可得到关键点所受的最大载荷,可为后期的分析设计提供参考。

4 耙体对连接装置载荷的计算

煤炭平整机的连接装置通过如图8 所示的A、B、C 三个铰接点与装载机动臂铰接,连接装置通过伸缩横臂装置和伸缩纵臂装置与耙体间接连接,连接装置对耙体装置产生的支撑力的反力即为耙体装置受力后作用于连接装置A、B、C 铰点的载荷。A、B、C 铰点的载荷大小主要取决于执行机构的作业姿态、物料所产生的作业载荷,在求解执行机构载荷的过程中,关键是要计算出A、B、C 铰点的载荷值[4]。

图8 A、B、C 铰点示意图

耙体平推阻力F 主要是由物料与耙体正面接触、耙体与物料之间的摩擦力组成。其大小与物料的密度、产生阻力物料的有效体积、刮板插入物料的最大深度、产生阻力的物料长度、物料摩擦因数等有关。整个煤炭平整机装置的工作过程为预设好伸缩长度后,进行缓慢而匀速地平推前行运动,因此阻力F的求解可视为平衡状态求解,可由如下的经验算式[5]计算得阻力F为16800 N:

式中:ρ为平整物料的密度,此处取最危险物料,ρ=2500 kg/m3;V为产生阻力的物料的有效体积;g为重力加速度,取10 m/s2;H为刮板插入物料的最大深度,取H=0.35m;L为产生阻力的物料长度,取前进方向1 m;W为刮板的宽度,W=2.4 m;f为物料的摩擦因数,取f=0.8。

4.1 调整各节臂长度的IF 函数

step 函数所拟合出的运动存在加速度,会对平衡状态运动仿真产生干扰,而本煤炭平整机的作业方式是缓慢而匀速地平推前行运动,因此选用IF 函数模拟两节臂分别匀速交错伸缩的过程,分别寻找三个铰点的最大载荷,IF 函数预设的运动状态及所定义的函数(表3)[6]:

表3 IF 函数预设的运动状态

(1)横臂液压杆的IF 函数及运动图像(图9)。

图9 基于if 函数的横臂液压杆的x 方向位移

(2)纵臂液压杆的IF 函数及运动图像如图10:

图10 基于if 函数的纵臂液压杆的y 方向位移

4.2 各铰点的载荷

在ADAMS 虚拟样机模型中,为方便模拟各铰点的最大载荷,先将耙体装置调整至与整个煤炭平整机装置平行,如图11 所示。

图11 调整后煤炭平整机虚拟样机模型

对耙体质心施加16800 N 的恒定力,得到静态载荷仿真结果,如图12 所示。图中横坐标为仿真时间,纵坐标为各铰点对应时间所受到的静态载荷的大小,力的大小变化随各节臂的伸缩长短不同表现为线型,3 个铰点所受载荷分别采用3 种线型表示。

图12 A、B、C 铰点载荷曲线

图12 的各铰点载荷变化均为线性,这是IF 函数设置匀速运动的结果,各铰点载荷最大值及对应状态见表4。

表4 铰点所受载荷最大值及对应状态

5 结语

通过ADAMS 软件提供的运动仿真功能,利用step 函数和if 函数分别对煤炭平整机执行机构的工作范围、连接装置与执行机构的载荷传递进行了计算,为煤炭平整机连接装置的后期有限元分析提供了必要的载荷数据,求解方便、快速。

利用有限元分析软件如ANSYS WORKBENCH,也能计算执行机构三个铰点载荷,但需要进行包含绘制网格在内的更加复杂的前处理过程[7];而利用ADAMS 软件能够求解连接装置三个铰点的载荷,但不能对连接装置进行有限元分析,两者各有优劣,相辅相成,工程师可根据各自实际需要选用。