大气压冷等离子体射流辅助微铣削纯钛试验研究

陈泊希,李育恒,周瑜阳,王秉奇,刘吉宇,刘 新

(大连理工大学机械工程学院,辽宁大连 116204)

纯钛的密度较低、比强度高、抗腐蚀性优异、生物兼容性好,在航空航天、轮船、医疗等领域得到广泛应用[1-2]。但是纯钛的化学活性高、导热性差,在切削加工时切屑易发生粘结,导致加工表面质量较差。作为一种重要的微细加工工艺,微铣削技术已被广泛用于金属零部件的精密加工。纯钛支架、人工关节、牙冠等植入体均可通过微铣削技术加工成形[3]。因此,实现纯钛材料的高效率、高质量微铣削加工具有重要意义。

为了实现金属材料的高质量微细加工,目前人们采用的方法主要有冷却介质辅助微细切削[4-5]、超声振动辅助微细切削[6-7]、激光辅助微细切削[8-9]等。冷却介质辅助切削是利用液态或气态的冷却介质对切削区域进行冷却降温,常用的冷却润滑方式有风冷、水冷、微量润滑(minimum quantity lubrication,MQL);冷却介质辅助切削方法可在一定程度上改善切削区域的冷却润滑环境,但冷却介质在切削过程中难以充分进入切削区域,且不能有效解决纯钛材料的高塑性导致的相应问题。超声振动辅助切削是在工件或刀具上沿一定方向施加高频振动,将连续切削转变为断续切削的一种辅助加工方法,可有效降低切削力和切削温度、减缓刀具磨损;但超声振动辅助加工所得表面易因振动而产生振纹,影响表面微细切削质量。激光辅助切削是利用激光对工件进行预热软化,再利用传统加工方式完成材料去除的一种切削方法,可有效提高切削加工性能、降低切削力;但激光辅助切削设备价格昂贵,且过高的温度易使工件产生变形,对于微细切削的加工精度影响较大。

大气压冷等离子体射流可在短时间内将金属表面改性为超亲水状态[10]。超亲水表面有利于冷却介质的铺展和渗透,可有效提高切削区域的传热效率、改善纯钛加工过程的冷却润滑环境。另外,由Rehbinder效应[11]可知,活性粒子吸附于金属材料表面时,可促进材料表面裂纹扩展,从而促进材料断裂。冷等离子体射流中富含气体电离产生的带电粒子、活性基团等,如能将其吸附于纯钛材料表面,则有望促进材料断裂,从而缓解加工过程中切屑粘结导致的切削力大、表面质量差等问题。但目前关于冷等离子体射流辅助加工纯钛材料的相关研究尚未见报道。

本文提出将大气压冷等离子体射流引入纯钛材料的加工区域,通过调控纯钛材料的浸润性、力学性能等特性,改善其切削加工性能,提高表面质量。本文搭建了可产生均匀、稳定冷等离子体射流的发生装置,在此基础上,通过亲水性改性试验、力学性能试验,探究了冷等离子体射流辅助切削纯钛材料的作用机理,并在不同冷却润滑环境下对纯钛材料开展了微铣削试验,测试不同加工条件下所得表面微观形貌、表面粗糙度、切削力、刀具磨损等,研究了冷等离子体射流对纯钛材料加工过程的改善效果。

1 冷等离子体射流的产生及特性

1.1 冷等离子体射流发生装置

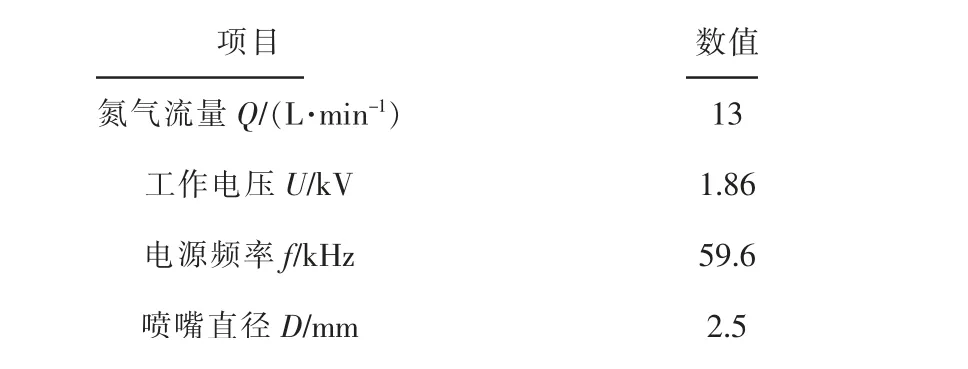

本文搭建的冷等离子体射流发生装置见图1,由气源系统、电极系统和电源系统组成,各系统装置的主要参数见表1。气源系统以氮气作为工作气体,通过减压阀和流量控制器来控制进入电极系统的气体流量;电极系统采用针-筒式放电形式,其中针电极作为正极、接地电极作为负极;电源系统的工作电源选用交流电源。

表1 冷等离子体射流发生装置主要参数

图1 冷等离子体射流发生装置

1.2 冷等离子体射流特性

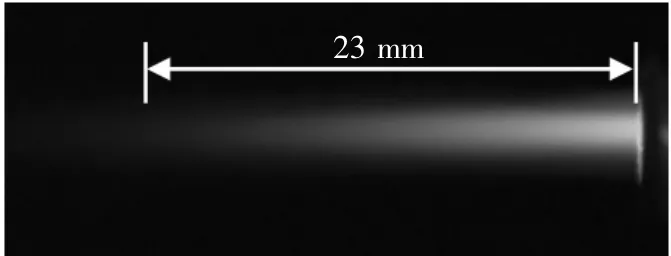

适合用于辅助加工的冷等离子体射流需具有一定长度,以确保冷等离子体射流可被有效输送至切削区域;同时,射流温度不宜过高,以免对加工过程造成负面影响。在上述装置及参数下产生的冷等离子体射流照片见图2。可知,射流颜色为黄紫色,射流长度约23 mm,射流的宏观温度约27.8℃,接近室温。由此可见,采用该装置产生的冷等离子体射流的长度及温度均满足使用要求,适合用于辅助微铣削纯钛材料。

图2 纯氮冷等离子体射流照片

2 冷等离子体辅助微铣削机理研究

2.1 对纯钛表面润湿性影响

冷等离子体射流对纯钛表面的亲水性改性机理是射流中的活性粒子改变了材料表面的化学成分,提高了材料表面能[10]。因此,为提高冷等离子体射流的活性粒子浓度和亲水性改性效率,本文提出在氮气中混入适当比例的氧气和水蒸气的方案(图3)。混入不同比例氧气和水后得到的冷等离子体射流照片见图4。

图3 氮气中混入氧气和水方案示意图

图4 氮气中混入不同比例的氧气/水所得冷等离子体射流照片

由图4可知,当氧气和含水氮气比例均大于1%时,冷等离子体射流的长度明显变短,难以被引入切削区域,已不再适用于辅助加工。因此,本文选用混入氧气和含水氮气比例均为1%的工作气体,产生冷等离子体射流,进行亲水性改性试验。试验分别采用纯氮气、氮氧混合气、氮水混合气所产生的冷等离子体射流对金属表面进行不同时间的处理,并测量接触角的大小。考虑到辅助切削过程中喷嘴与金属表面需保持一定距离,试验将喷嘴与金属表面的距离设为10 mm。

亲水性改性试验过程中的接触角变化情况见图5。可见,氮水混合气所产生的冷等离子体射流的改性效率最高,可在20 s内将纯钛表面接触角降至10°以下,达到超亲水状态。因此,本文选择氮水混合气所产生的冷等离子体射流进行后续试验。

图5 三种冷等离子体射流作用下的纯钛接触角变化

2.2 对纯钛力学性能影响

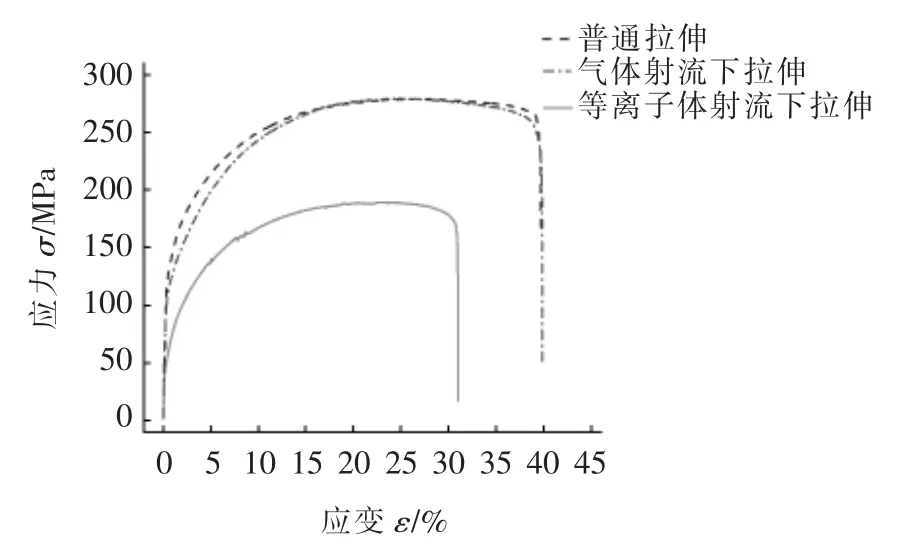

本文在不同气氛下开展拉伸试验,以研究冷等离子体射流对纯钛力学性能的影响规律和作用机理。试验样片厚度为0.1 mm,通过线切割制成标准拉伸试样,标距为40 mm。试验分别在空气、氮气、冷等离子体射流三种不同气氛下进行,其中,氮气气氛下所用的气体流量及温度与冷等离子体射流气氛下的相同,以排除气体冲击作用对拉伸过程的影响。

拉伸试验所得工程应力-应变曲线见图6。可见,在冷等离子体射流作用下,纯钛材料的断后伸长率显著降低,而作为对照组,气体射流作用下的材料应力-应变曲线则无明显变化。试验结果表明,冷等离子体射流可促进纯钛拉伸样片断裂。为进一步探究等离子体射流对材料力学性能产生影响的作用机理,采用Helios G4 UX聚焦离子束系统观测混水冷等离子体射流处理前后的样品截面形貌,首先借助聚焦离子束系统的离子束在样品表面刻蚀出一横断面,再用电子束观测样品形貌。

图6 不同环境下纯钛拉伸工程应力-应变曲线

图7是聚焦离子束系统测得的等离子体处理前后纯钛样品截面形貌。可见,与未处理时相比,经冷等离子体射流处理后,样品截面出现了厚度约为1.9μm的变质层,而变质层的产生使纯钛材料的力学性能出现变化。

图7 截面微观组织形貌观测结果

3 微铣削试验

在切削机理试验基础上,本文分别在干切削、气体射流、冷等离子体射流、微量润滑(MQL)及冷等离子体射流复合MQL等五种冷却润滑条件下开展微铣削试验,通过测试表面形貌、表面粗糙度、切削力和刀具磨损,研究冷等离子体射流对微铣削过程的改善效果。试验选取的切削参数如下:主轴转速30 000 r/min、进给速度1 mm/s[12-13]。为探究冷等离子体射流在纯钛表面形成的变质层对切削过程的影响,分别在切削深度为10、30μm时开展加工试验,试验选用刀刃直径0.8 mm、刃长1.6 mm、刀具螺旋角30°的BSK550ALXJD刀具。

3.1 表面形貌及表面粗糙度

表面质量是评价微铣削加工过程的重要指标,直接影响零件的尺寸精度及使用寿命。图8、图9分别是切削深度为10μm时的加工表面形貌及表面粗糙度情况。可见,单独采用冷等离子体射流所得表面粗糙度值相比于干式微铣削、氮气辅助微铣削的情况均明显降低,而在冷等离子体射流及MQL冷却介质的复合作用下,所得表面质量最佳,相比于MQL辅助微铣削也有明显提升。冷等离子体射流可促进纯钛材料断裂,改善切削加工性能,故单独引入冷等离子体射流即可有效提高表面质量。当切削区域存在MQL冷却介质时,冷等离子体射流对纯钛表面的亲水性改性作用有助于MQL冷却介质浸润纯钛表面,可进一步改善材料的表面质量。

图8 切削深度10μm时的加工表面形貌

图9 切削深度10μm时的加工表面粗糙度

图10 、图11分别是切削深度为30μm时的加工表面形貌及表面粗糙度情况。可见,由于切深已远大于变质层深度,单独引入冷等离子体射流对表面质量的改善效果不明显,干式微铣削、氮气辅助微铣削、冷等离子体射流辅助微铣削所得表面形貌及Ra相差不大,但冷等离子体射流的亲水改性作用仍可促进MQL冷却介质浸润切削区域。因此,冷等离子体射流+MQL复合辅助微铣削所得表面质量明显更好,表面粗糙度值相比干式微铣削、MQL辅助微铣削均明显降低。

图10 切削深度30μm时的加工表面形貌

图11 切削深度30μm时的加工表面粗糙度

3.2 切削力

切削力对工件表面质量、刀具寿命均有较大影响。本文采用三向测力仪分别测量了切削深度为10、30μm时的各向切削力。图12是切削深度为10μm时的测量结果。可见,单独引入冷等离子体射流进而促进纯钛材料断裂,可有效降低各向切削力。当切削区域存在MQL冷却介质时,由于切削区域的冷却效果较好,切削温度明显下降,材料的硬度和强度有所提高,导致切削力增大。

图12 切削深度10μm时的切削力

切削深度增加至30μm的切削力测量结果见图13。可见,随着切削深度增加,铣削过程中的变形抗力及摩擦阻力均有所提高,此时MQL与冷等离子体射流复合辅助对切削区域的润滑效果更明显,与温度下降、材料硬度强度提高所引起的切削力增加效果相平衡,故切削力无明显变化。由于影响深度有限,单独采用冷等离子体射流辅助微铣削难以有效降低切削力,切削力与干式微铣削相近。

图13 切削深度30μm时的切削力

3.3 刀具磨损

在纯钛材料的加工过程中,随着刀具磨损,切削力逐渐增大、切削温度升高;磨损严重时会产生振动,导致表面质量急剧恶化。因此,刀具磨损直接影响加工的效率、质量及成本。而在微铣削过程中,后刀面磨损是铣刀磨损的主要形式。

本文分别在干式微铣削、冷等离子体射流复合MQL辅助微铣削加工条件下开展试验,在切削深度为10μm条件下,铣削500 mm后观测不同加工条件下的铣刀后刀面微观形貌,判断刀具磨损状态。由图14可见,在干式微铣削过程中,切屑黏附于后刀面难以被有效去除,导致切削力增大、刀具磨损加剧、表面质量恶化;而在冷等离子体射流及MQL冷却介质复合作用下,切屑黏附现象有明显缓解,后刀面较光洁平整。

图14 不同条件下的微铣刀后刀面形貌

4 结论

纯钛材料因其优异的性能得到广泛应用,但因材料的导热性差、塑性高,导致加工表面质量较差。本文提出采用大气压冷等离子体射流辅助微铣削加工纯钛,对射流辅助切削作用机理及其对加工过程改善效果开展试验研究,得到以下结论:

(1)纯氮气产生的冷等离子体射流亲水性改性效率较低,若在氮气中混入水,能有效提高冷等离子体射流的亲水性改性效率,可在20 s内将纯钛表面处理为超亲水状态,适用于辅助加工过程。

(2)冷等离子体射流可在纯钛材料表面形成厚度约1.9μm的变质层,在拉伸过程中可降低纯钛材料的拉伸强度和断后伸长率,促进拉伸样片发生断裂。

(3)当切削深度为10μm时,单独引入冷等离子体射流,即可有效提高微铣削纯钛所得表面质量;当切削深度增加至30μm时,由于变质层深度有限,冷等离子体射流对材料力学性能的调控效果难以体现,但当切削区域存在MQL冷却介质时,冷等离子体射流通过亲水性改性作用可促进MQL冷却介质浸润,进一步改善加工表面质量。在冷等离子体射流及MQL冷却介质复合作用下,铣刀后刀面的切屑黏附有明显缓解。