双面黏性承载膜在单面挠性印制板制作中应用

吴济华 吴荣萱

(珠海市一心材料科技有限公司,广东 珠海 519170)

0 前言

制造挠性印制电路板(FPCB)所使用的基础材料挠性覆铜板(FCCL)因其厚度相对比较薄,制造环节拿取或转移极其不便,而且在制造过程受力作用或操作不当极容易造成损伤和褶皱。为解决上述技术难题,行业上多使用单面承载膜进行支撑和保护FCCL,经过承载膜支撑和保护的FCCL在压合、固化、沉金等制程中能始终保持平整,免受弯折,拿取方便,制造品质均匀,大大提高了合格率和产品质量。

随着智能电子的快速发展,市场对FPCB的使用需求越来越大,在已有的生产条件下如何提高产量是目前各家FPCB厂商急需要解决的首要问题。除改进生产线及扩大生产规模外,使用双面承载膜上下固定两块FCCL同时进行作业的生产方式受到越来越多的关注。目前国内使用双面承载膜的生产方式并不成熟,一方面是各家FPCB的规格各异,制造过程参数不尽相同,单一的双面承载膜无法适应全流程作业的差异应用过程;另一方面是使用上下固定两块FCCL的生产方式,存在两侧FCCL因有电路区域和无电路区域厚度差形成挤压和内应力不一致的相互干扰问题,在受热过程,易造成承载膜与FCCL的基材聚酰亚胺(PI)或聚酯(PET)薄膜层相分离。

基于上述技术背景,为实现FPCB制作流程中两张FCCL基板同时进行加工的目的,行业上由此衍生了一种耐高温双面自粘性承载膜。此耐高温双面自粘性承载膜自带两面黏性,可同时贴附两张单面FCCL基材,可以提高单面FPCB制造产能,减少成本投入,增效创收,并且确保单面FPCB在双板制作过程的品质不受损。以下对双面承载膜的应用与性能做介绍。

1 承载膜类型

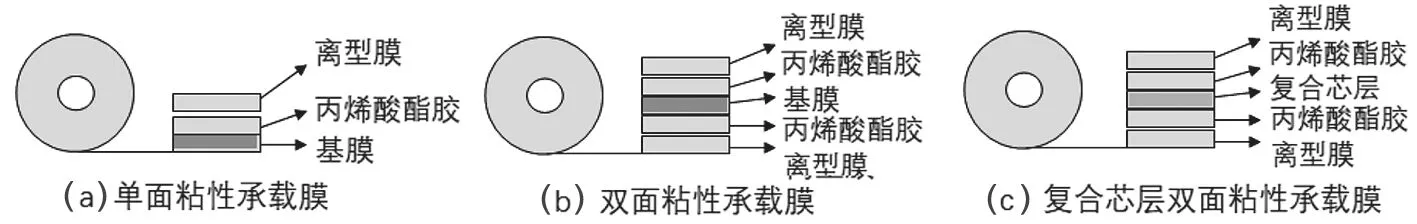

1.1 单面黏性承载膜

采用PET膜或PI膜为基膜,一个侧面涂覆丙烯酸酯压敏胶,丙烯酸酯压敏胶表面贴上离型膜做保护胶面,结构如图1(a)。此类承载膜只可以一面贴附单面FCCL基材,优点是贴膜作业方便,贴膜设备简单,缺点是两侧结构不对称,受热后容易引起打卷,影响生产效率。

1.2 双面黏性承载膜

采用PET膜或PI膜为基膜,两个侧面分别涂覆丙烯酸酯压敏胶,丙烯酸酯压敏胶表面贴上离型膜做保护胶面,结构如图1(b)。此类承载膜两个侧面均可贴附单面FCCL基材,优点是两个面贴附单面FCCL同时进行生产作业,产量几乎提升一倍,并且不会增加重复的生产工艺过程,可大大降低生产成本投入;另外两侧结构对称,受热不会引起发卷;缺点是贴膜需要特别定制设备,需要前期投入大。

1.3 复合芯层双面黏性承载膜

此类承载膜是在普通双面黏性承载膜的基础上进行改良而来,即用复合芯层代替PET膜或PI膜的基膜,如图1(c)。复合芯层通过特殊结构设计,膜平面方向和垂直于膜平面方向均具有一定的缓冲特性,可消除各个方向上的收缩形变、挤压形变和应力不均等因素带来的不利影响。

图1 承载膜结构

1.4 三种承载膜性能对比

三种承载膜主要性能如表1所示。

表1 三种承载膜主要性能

2 应用流程综述

FPCB制造工艺是经过FCCL开料、钻孔、贴干膜、曝光、显影、蚀刻、去膜、贴覆盖膜、热压合、高温固化、化学镀金等等工序,流程繁多,工序复杂。承载膜作为一种载体,赋予FCCL基材一定支撑和保护,使得单面FPCB的生产过程更加可控,可以大大增加工艺的可实现性和稳定性。

双面承载膜为载体在单面FPCB制造流程中的应用有其不可替代的作用。它的对称结构设计可以避免板材因受热收缩变形,同时在不增加过多工序情况下大幅提高制造产能,其改良型复合基膜具有的缓冲特性在一定程度上可消除两侧基材受挤压带来的影响。

使用承载膜支撑来完成FPCB制作,贴膜,热压合,高温固化,化镀金等工序是重点关注过程对象;现就双面承载膜在单面FPCB制造流程中的应用作简单介绍。

2.1 贴膜段

卷对卷或片对卷贴膜,上下面贴FCCL基材。双面自粘性承载膜压敏胶层贴附性很好,只要稍微施加一点压力即可以很好地贴附在FCCL基材PI膜一侧;承载膜两面压敏胶层粘性控制在(7 gf/25 mm)~(20 gf/25 mm)之间。

FCCL基材与双面黏性承载膜贴合后结构图,如图2所示。

图2 双面承载膜贴合FCCL的结构

贴膜说明如下。

(1)承载膜两侧压敏胶层除掉离型膜,分别贴附FCCL基材PI面,经过压辊除去气泡;

(2)贴膜时,尽可能施加更小张力,使各层张力趋于平衡,避免张力不均导致扭曲或打卷;

(3)压辊可以施加更小压力,避免过度挤压导致铜弯曲,确保FCCL基材及整个贴合结构能够平整展开,不发生扭曲、打卷、翘边等问题。

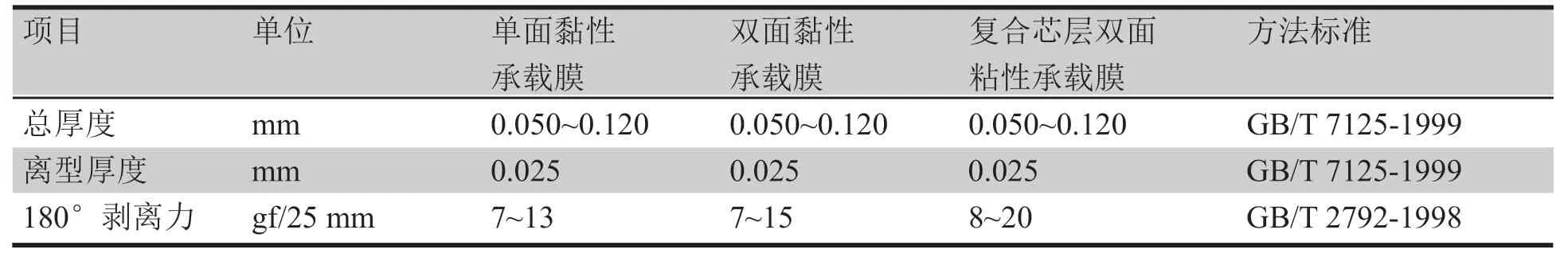

2.2 高温压合段

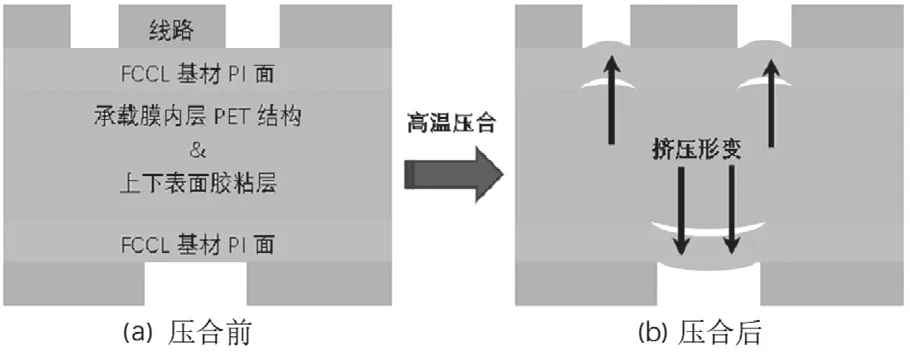

压合段主要作用是复合覆盖膜等结构。整个过程需要加热压合,会产生高温高压,对承载膜及FCCL基材有一定挤压和高温加热。要求承载膜可耐受相当的正压力和高温,高温一般在160~190 ℃之间,压力12 MPa,时间大概2 min。

从以上工艺条件方面来考虑,承载膜以选用耐温低收缩原膜为主,压敏胶层需具备耐高温特性,高温条件下不流胶,不产生气体溢出,不失粘,还要承受一定正压力作用。FPCB制作压合过程无线路区域因缺少支撑,PI结构会受朝外部挤压形变。

复合芯层双面承载膜在高温压合时,复合芯层PET层跟随PI结构向外延展,复合芯层半固化流动层受挤压形变,补充PET层形变后留出来的空穴区域;此动态过程可以保证承载膜上下表面胶黏层时刻紧密贴附FCCL基材PI表面,避免穿气,分层,其在高温压合过程挤压缓冲如图3所示。

图3 合芯层双面承载膜在高温压合过程挤压

普通PET芯层双面承载膜在高温压合时,由于PET结构延展性较差,上下层PI膜受挤压形变,PET结构不能同时填充PI膜形变产生的空穴,进而形成空洞或分层现象;黏接失效区域在后续工序过程会逐步扩大破坏,尤其在浸泡化金药水后会受到药水侵蚀,从而导致失黏、发黑、碎膜,其在高温压合过程黏接失效如图4。

图4 普通双面承载膜在高温压合过程黏接失效

2.3 高温固化段

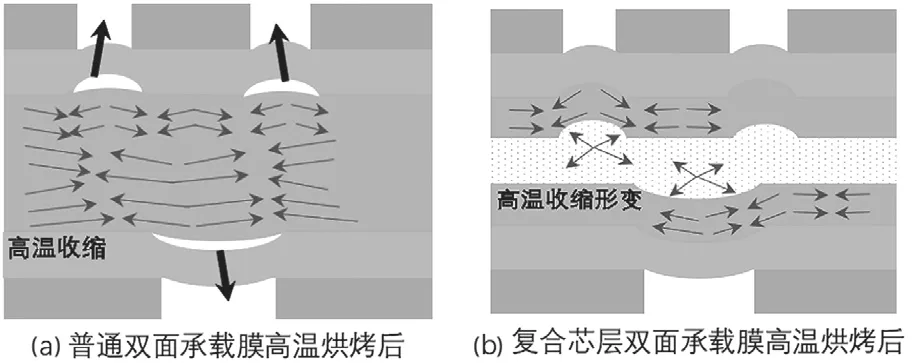

压合段完成覆盖膜预贴合后,进行高温固化,固化温度180 ℃~190 ℃,时间通常1 h左右;在此区间,承载膜不能发生大幅度收缩形迹,分层、产出气泡、碎膜等现象、保证整个结构平整;承载膜热收缩性能要求180 h,TD/MD(横向/纵向)方向收缩率均小于1.5%;

普通双面承载膜在高温固化过程PET膜收缩应力集中见图5(a),复合芯层双面承载膜在高温固化过程PET膜收缩应力释放见图5(b)所示。

图5 双面承载膜高温烘烤后变形

复合芯层双面承载膜由于半固化流动层的存在,一定程度上缓解和抵消了两侧PET结构高温收缩应力,从而避免应力集中导致PI膜受挤压拱起;普通PET基膜双面承载膜结果由于整个芯层都是PET膜,高温时,PET膜收缩应力较为集中,会给PI膜形成大的挤压作用力,PI膜容易向外鼓起。

2.4 化金段

FPCB线路图形,压合覆盖膜等工序完成后,需在裸铜表面涂覆一层可焊性镍/金涂层,先进行化学镀镍,然后化学浸金。镀镍化金过程线路板需要浸泡在化学药水里面,整个过程涉及多种酸碱环境和一定温度作用。承载膜整个结构,及FPCB与承载膜黏合界面会受到化学药水的攻击腐蚀,渗透;承载膜可能脆化断裂,胶黏层失去黏性,产生分离等不良。因此要求承载膜基膜层和压敏胶层均可耐受多种化学试剂的浸蚀作用。

2.5 承载膜的移除

完成所有制作流程后,需要剥离承载膜。承载膜因为受到高温和化学环境作用,胶黏层与PI黏附力会变大,通常大于0.39 N/25 mm,则FPCB与承载膜的分离会比较困难,可能会造成FPCB折弯或损坏。故要求承载膜最后的黏性需小于0.39 N/25 mm,黏性过小则可能会造成FPCB与承载膜黏附不紧,提早分离;从经验上来看,最适宜的黏性是(0.15 N/25 mm)~(0.29 N/25 mm),这个黏性范围既不会导致最后FPCB与承载膜的分离困难,也不会造成提前到化金过程分层。

除以上FPCB与承载膜最后的分离对黏性的考量外,由于承载膜的黏性表面是直接贴附于FPCB的PI膜一侧,经过高温高压,酸碱环境,承载膜的黏性表面可能会在移除后给PI膜留下残胶,或微小分子污染物。若最后PI膜表面污染物没有后续的清洁工序除去,则会直接影响PI膜的表面加工品质和结合力。因此,承载膜的表层胶黏需要在各个工艺过程保持胶黏特性的稳定,高温不能有小分子析出,不受高温分解,与PI膜分离后不留残胶。

2.6 过程关键点控制

由于承载膜跟随FCCL基材经过FPCB制作所有的工艺流程,承载膜的性能表现会直接影响到FPCB制作整个流程的质量控制。因此需要严格控制各个环节关键品质点,从而保证各工序的稳定可靠。

上述工艺过程需要关注的品质点和性能要求综述如下。

(1)贴膜段:无气泡、褶皱、翘边;

(2)高温压合:耐温耐压、不溢胶、不鼓泡;

(3)高温固化:不收缩或低收缩、不产生气泡、不脆化碎膜、不开裂、不起鼓、不分层;

(4)化金:不失黏、不渗液、不脆化碎膜;

(5)去膜:低黏附力、不残胶。

3 双面承载膜应用技术要点

(1)双面承载膜两个侧面自带黏性,同时贴附两块FCCL,同步进行生产作业。

(2)双面承载膜压敏胶层贴附性好,只要稍微施加一点压力即可以很好地贴附在FCCL基材PI一侧表面;

(3)双面承载膜可通过各层结构设计和配合,可很好适应多种规格FCCL的加工承载支撑,避免受到温度压力环境影响,不产生穿气/分层/鼓泡/皱褶等风险;

(4)双面承载膜基材使用耐高温PET膜,在160 ℃~190 ℃温度区间具有低收缩性,FPC制程中可保持一定的尺寸稳定,减少因热胀冷缩所导致的分层问题;

(5)双面承载膜压敏胶黏层黏性稳定,贴合FCCL基材PI一侧后,在经过180 ℃高温压合,160 ℃烘烤1 h,黏性爬升小,剥离后不留残胶,不造成污染和品质不良。

4 双面承载膜各技术指标

(1)承载膜压敏胶层初始黏性控制在(0.098 N/25 mm)~(0.196 N/25 mm)之间;

(2)压敏胶黏层厚度公差控制±1 μm;

(3)承载膜总厚度范围50~120 μm(不含两侧离型膜);

(4)180 ℃高温压合,180 ℃烘烤1 h后,不产生穿气/分层/鼓泡/皱褶;

(5)贴合FCCL,经过压合、显影、沉金等过程后、不出现失黏、碎膜等不良;

5 总结

FPCB的生产工序流程复杂繁多,为提高单面FPCB制作便利性和生产产能,降低成本投入,在FCCL基材开料前引入承载膜作为支撑和保护,将越来越多地受到业内各应用工程技术人员青睐和实践。作为普通双面承载膜的延伸,经过特殊的结构设计,复合芯层双面承载膜兼具多种应用优点,附着性,低分离黏着力,耐温耐压,耐化学环境等方面均有明显的实用效果。复合芯层双面承载膜的应用可满足各大小FPCB生产厂的工序流程改进和产能提升,真正实现产业赋能和社会经济效益提高。