带电磁屏蔽膜的刚挠结合印制板脱膜改善

赵相华 石学兵 樊廷慧 李 波

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

0 前言

现代工业电子对信号的要求越来越高,电磁屏蔽膜用于刚挠结合印制电路板(R-FPCB)也越来越广泛,印制电路板(PCB)更多地选用R-FPCB贴电磁屏蔽膜来满足产品小型化、轻量化、信号损耗传输小和抗干扰的结构。生产中按照传统的压合方式总压前贴屏蔽膜及挠性区小揭盖后压电磁膜已经成为PCB行业内的一种很大挑战,本文介绍一款带电磁膜的刚挠结合板压合脱膜改善探讨。

1 产品介绍

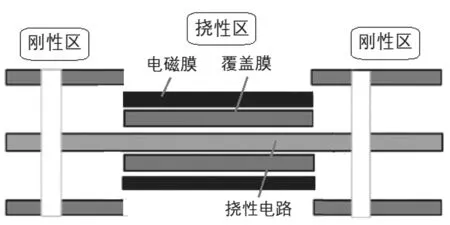

1.1 产品结构

产品结构与参数如图1和表1所示。

图1 产品结构图

表1 产品加工参数

1.2 工艺难点解析

(1)压合前使用传统工艺贴电磁屏蔽膜会出现严重脱膜问题,无法满足客户品质要求;

(2)挠性区小的刚挠结合板揭盖后再压合电磁屏蔽膜会出现压不实;

(3)挠性区台阶槽位置含空气存在,导致高温后局部空洞区域热涨电磁屏蔽膜起泡;

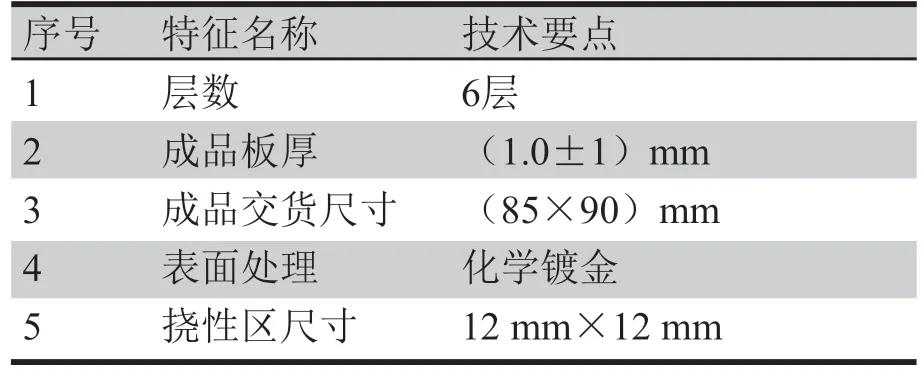

脱膜部位均为电磁屏蔽膜边缘位置或中间位置线路部分脱膜,如图2所示。

图2 电磁屏蔽膜脱膜

2 多种方式验证脱膜改善

2.1 试验方案

(1)使用国产及日产电磁屏蔽膜同时对比其技术特性,测试不同电磁屏蔽膜类型对脱膜的影响;

(2)国产及日产均有对覆盖膜快压后进行固化,测试电磁屏蔽膜表面固化方式对脱膜的影响;

(3)测试不同保护方式对成品脱膜的影响度。

2.2 测试数据

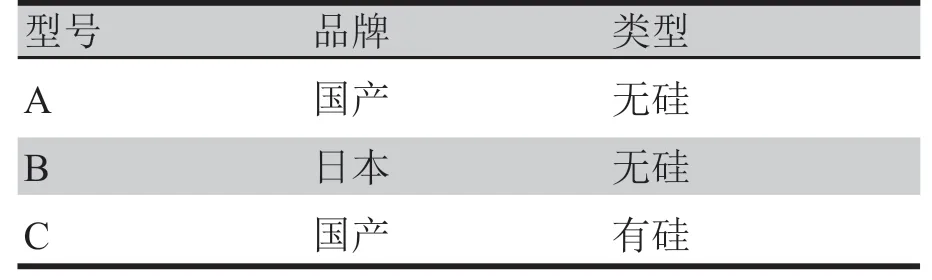

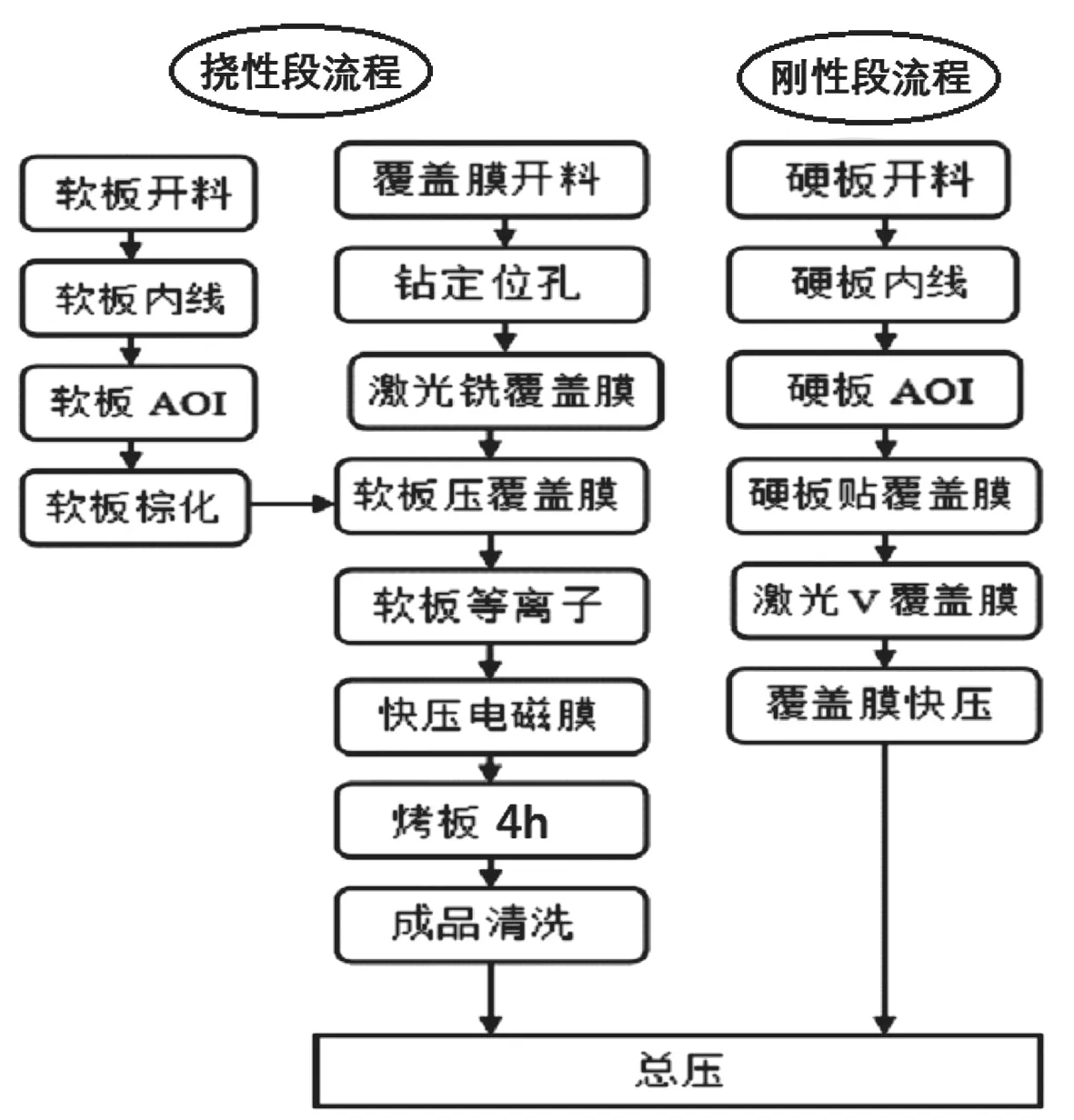

(1)使用的电磁屏蔽膜种类如表2所示。

表2 电磁屏蔽膜种类

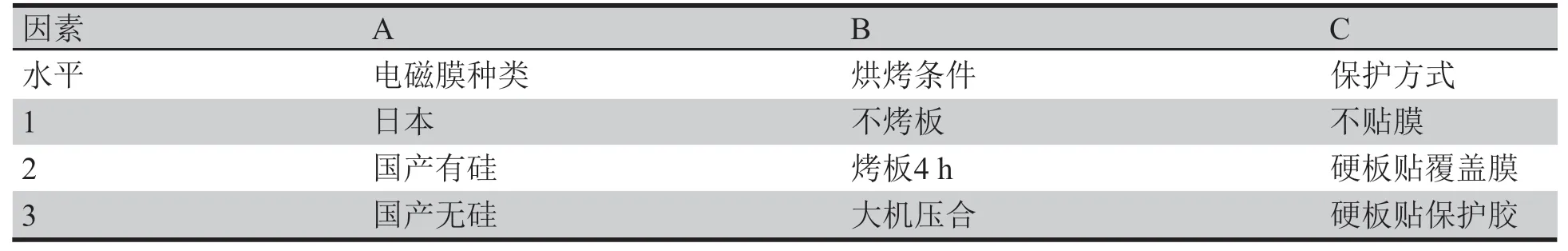

(2)用DOE试验考察3个因素:A1(电磁屏蔽膜种类)、B1(烤板条件)、C1(保护方式),3因素3水平表为表3所示。

表3 水平因素表

(3)DOE测试数据见表4所示。

表4 测试数据表

(4)测试数据分析如下。

①经DOE试验,电磁屏蔽膜保护方式为主要影响因素,以C3(贴保护胶膜)为最优方式;

②三种固化条件对比,不烤板电磁屏蔽膜脱落严重,快压后按150 ℃烘烤4 h对电磁屏蔽膜脱落有明显改善;

③三种电磁屏蔽膜性能对比,日本电磁屏蔽膜,在同等条件下生产,揭盖后也存在星点脱落现象,品质无明显优势,且电磁屏蔽膜表面不耐乙醇擦拭;国产有硅与无硅对比,有硅电磁屏蔽膜略优。

④综合对比,最优方案为A3B2C3。

⑤测试小结:通过DOE测试,烘烤条件及保护方式为电磁屏蔽膜脱落的主要影响因素,电磁膜类型为次要因素,最优方案为A2B2C3(国产有硅电磁屏蔽膜+快压后烤板4 h+贴保护膜保护)。

3 方案验证

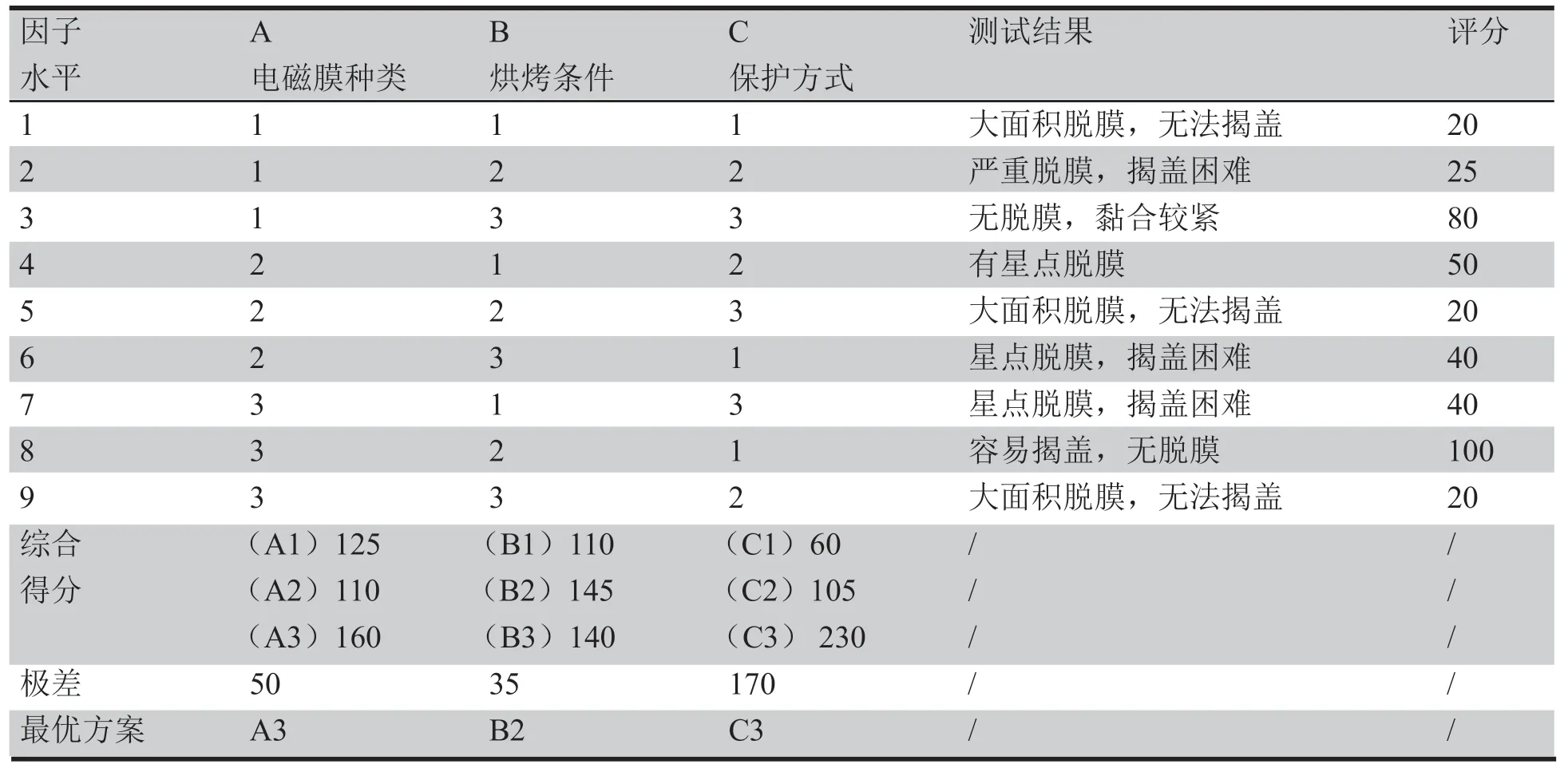

3.1 加工流程

采用最优方案为A3B2C3,即国产有硅电磁屏蔽膜+烤板4 h+贴高温胶保护。具体流程如图3所示。

图3 加工流程

3.2 加工方法

(1)烤箱烤板:软板快压电磁屏蔽膜后,叠放在环氧板上,转烤箱,按150 ℃烤板4 h。

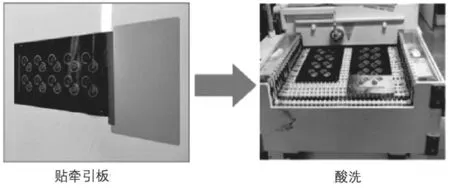

(2)成品清洗:软板烤板后存在铜面氧化严重,贴牵引板过酸洗去除硬板区域氧化,如图4。

图4 成品清洗

(3)硬板的 制作:按常规流程做至内蚀检→刚板贴覆盖膜→激光切割→压覆盖膜→棕化→贴保护膜→激光切割。

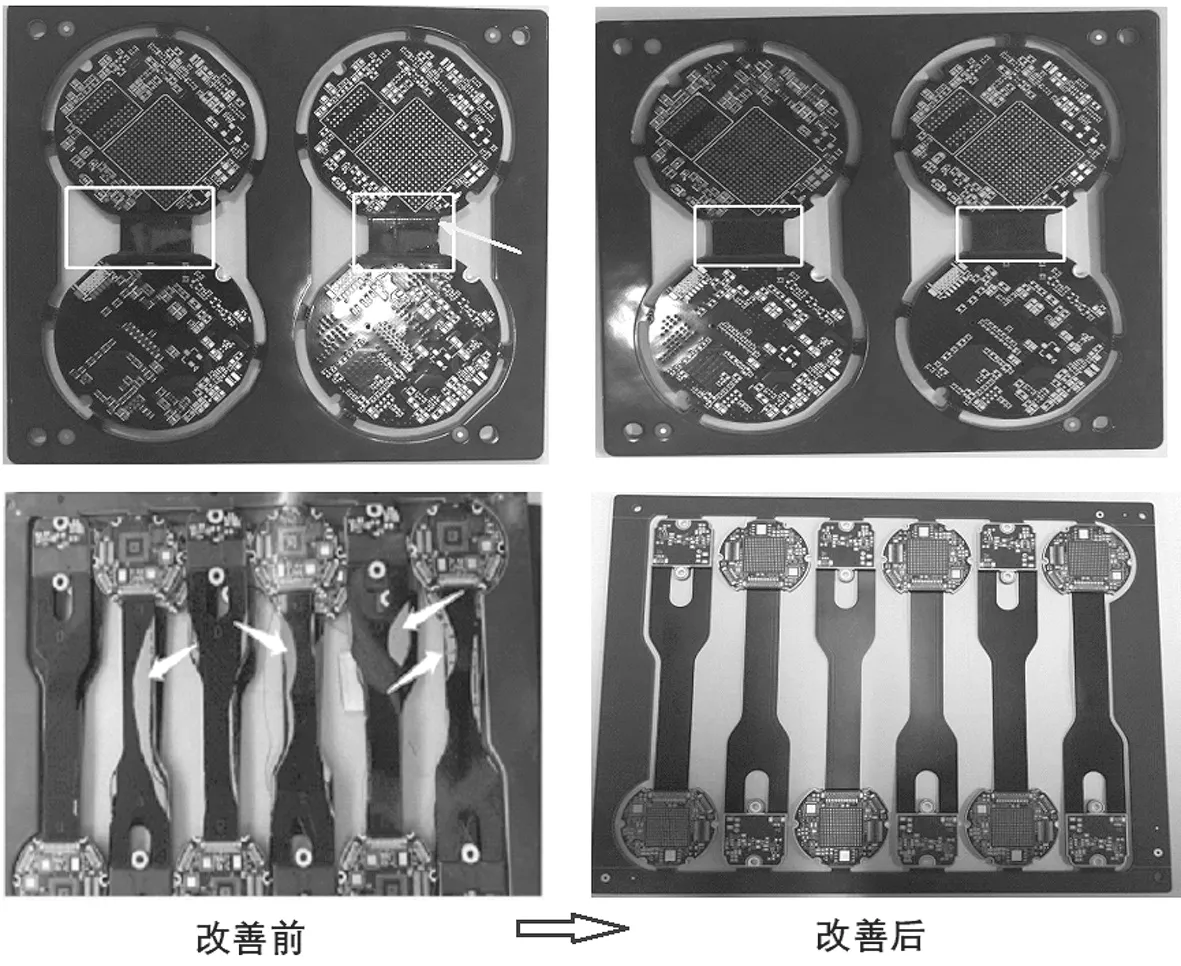

3.3 成品揭盖效果

成品板按常规方式揭盖,揭盖后电磁屏蔽膜无脱落现象,如图5符合品质要求。

图5 成品揭盖效果图

3.4 耐热性测试

成品经过热冲击288 ℃/10 s/3次电磁屏蔽膜无起泡脱膜现象,进行无铅回流焊3次电磁屏蔽膜也无气泡脱膜。

4 总结

(1)经DOE试验测试,电磁膜保护方式为主要影响因素;

(2)经过对比三种固化条件,不烤板电磁膜脱落严重,快压后按150 ℃烘烤4 h对电磁膜脱落有明显改善;

(3)三种电磁屏蔽膜性能对比,日本电磁屏蔽膜,在同等条件下生产,揭盖后也存在星点脱落现象,品质无明显优势,且电磁屏蔽膜表面不耐乙醇擦拭;国产有硅与无硅对比,以有硅电磁屏蔽膜略优;

(4)经耐热性测试,电磁屏蔽膜经过热冲击288 ℃/10 s/3次无起泡脱膜现象,3次无铅回流焊目视检查,品质无异常;

(5)按国产有硅电磁屏蔽膜+快压后烤板4 h+贴保护胶膜保护的方法进行生产,成品无电磁屏蔽膜脱落现象,符合品质要求;

通过对比测试,按国产有硅电磁屏蔽膜+快压后烤板4 h+贴保护胶膜工艺方法加工,成品揭盖后无需人工修理及电磁屏蔽膜无脱落,改善明显有效,为后续批量生产奠定技术基础。