面向工程振动环境监测需求的MEMS加速度计及其应用

高昕星,胡明祎,兰日清,刘庆宾,赵安中

(1.国机集团科学技术研究院有限公司,北京 100050;2.国机集团工程振动控制技术研究中心,北京 100020)

0 引言

随着我国重大建设项目的日益增多,核电设施、大型桥梁、大科学装置等重要建筑工程对其所处的环境的振动控制要求愈发苛刻,对工程振动的监测需求也日益强烈。

振动监测通常借助振动传感器实现,其中加速度计是代表性器件,其测量原理是通过测量质量块在非惯性参照系中惯性力所引发的某一物理量的变化,逆推该非惯性参照系的相对加速度,用以描述振动的强烈程度。进入信息时代以来,随着微电子技术的诞生和发展,几乎所有的传感器都向小而精的方向快速演化,加速度计的空间尺寸越来越小,其测量精度越来越高;而且得益于片上系统(system on a chip,SOC)的推动,加速度计与其外围电路得到了芯片级的整体封装,集成度进一步提高,同时功耗和成本大幅降低,高度契合了需要使用极多振动传感器的环境监测的应用需求。

1 MEMS加速度计

MEMS(micro electro mechanical system)是微机电系统的简称,是指通过光刻、腐蚀、硅微加工、超精密制造和LIGA(lithographie galvanoformung abformung,同步辐射光刻、电铸和注塑)等技术在硅片上搭建的尺寸为几mm甚至更小的微型装置。这些微型装置内部可活动部件尺度极小,但其性能指标与宏观装置基本一致,兼具优良的电气性能。借助MEMS技术构建微型梁、微弹簧、活动质量块、梳齿结构和微沟道,将振动能量转换为电压、电阻和电容量的变化,并由外围模拟电路放大和输出。依据不同的换能类型,MEMS加速度计有着不同的微结构与测量特性,并通常可分为压电式、电容式、压阻式和热对流式等类型。目前在工程振动环境监测领域,应用广泛的是压电式和电容式2种类型。

1.1 压电式MEMS加速度计

压电材料具备将机械形变转换为电学信号的分子特性,使用压电材料作为传感材料的加速度计可直接实现从振动结构应变到输出电压之间的换能。大多数压电材料由金属或半导体的氮化物及氧化物制成,此类材料在结晶与沉积过程中通常涉及200~800 ℃的高温,且其压电性能高度依赖于沉积层的厚度与形态,因此制备过程中需严格控制这些材料的晶核生长和结晶过程[1-3],在过去,在微结构上制备指定形状的薄膜压电材料十分困难,但近些年来材料科学在开发低成本、高质量压电材料沉积方向上进展迅速,以氧化锌(ZnO)、铁电锆钛酸铅(PZT)和氮化铝(AIN)为代表性的薄膜压电材料的沉积技术相继问世,三者的等离子体图形化工艺[4-6]满足了MEMS微制造技术的需求,压电式MEMS加速度计得以出现和发展。

压电式MEMS加速度计的主要测量结构通过在单晶硅晶圆表面以微加工的方式制造,其制造过程如图1所示[7]:对衬底硅片进行热氧化处理(图1(b)),以生成绝缘衬底;在此衬底上沉积一层导电薄膜(图1(c)),作为底部电极;在底部电极的表面沉积一层压电材料(图1(d)),用作换能元件;在压电陶瓷的表面沉积导电薄膜(图1(e)),充当顶部电极;借助等离子体掩模或光刻技术实现图案化腐蚀(图1(f)),形成臂式结构;通过基底刻蚀方法(图1(g))或各向异性腐蚀方法(图1(h))将臂式结构底部的硅晶圆基底除去,形成悬臂梁结构。

图1 压电式MEMS加速度计悬臂梁的制作流程

在振动环境下,悬臂梁结构在惯性力的作用下产生弯曲形变,该形变使得悬臂梁中的压电材料夹层的上下表面出现应力差,进而导致上下表面出现电势差,被顶部和底部电极采集并传递至外围电路,进行放大并完成测量。

悬臂梁作为早期的测量结构,在理论推导和验证计算上有优势,但在实际应用中,其存在灵敏度不足的缺陷。因此,P.L.Chen(1984年)[8]在ZnO薄膜复合悬臂梁的末端增加了质量为2.8 mg的硅质量块,将振动引起的弯曲形变放大,其灵敏度为0.05 mV/g(见图2(a))。此后,D.L.Devoe(2001年)[9]在此结构基础上,通过构建四悬臂梁结构,将灵敏度提高为44.7 mV/g(见图2(b)),并指出减少ZnO压电薄膜的厚度不仅能够提升质量块-悬臂梁类结构测量灵敏度,而且能够大幅改善其低频测量特性。后期随着压电薄膜制备技术的进步,ZnO层的厚度也在不断降低,Q.Zou(2008年)[10]将ZnO薄膜的厚度减少到0.3 μm,共振频率仅为100 Hz,几乎达到当时工艺的极限。在制造工艺上遭遇瓶颈之后,技术的进步寄希望于新材料的突破,由于PZT薄膜的机电耦合系数和压电常数比ZnO高1个数量级,L.P.Wang(2002年)[11-12]基于PZT薄膜建立了一种环形结构,灵敏度达到7.6 pC/g(见图2(c)),与ZnO薄膜的技术演进路线类似,H.G.Yu(2003年)[13-14]等分别将PZT薄膜的厚度降低为0.6 μm、0.5 μm,进一步提高了低频响应特性。此后,由于欧盟与日本相继出台贸易法规,逐步禁止电子器材中铅的使用,限制了PZT压电薄膜的应用前景,而具备优良CMOS相容性的AIN(氮化铝)材料逐渐受到重视。R.H.Olsson(2009年)[15]构建了基于共振音叉式结构(见图2(d)),内部AIN薄膜厚约1 μm,其灵敏度达到3.4 Hz/g,该音叉结构始终处于频率为835.3 kHz的共振状态之下,当外部振动加载时,该音叉结构的输出频谱会出现新的2个尖峰(对称分布于共振峰两侧),尖峰与共振峰之间的频域宽度正比于灵敏度,由于采用预调制的动态测量技术,该结构有着较强的抗噪能力。Y.Wang(2016年)[16]改进并优化了该类结构,提出了一种中心对称式的双端音叉谐振结构,并且引入了两级微杠杆的机制,将测量灵敏度提高到28.4 Hz/g,所使用的AIN薄膜层厚度仅为0.5 μm。AIN悬臂梁结构的最新进展参见Z.H.Chen(2020年)[17]的研究文章,其测量灵敏度达到1.49 mV/g,对应共振频率7.2 kHz,AIN薄膜厚度1 μm。上述压电式MEMS加速度计的特征参数见表1。

图2 压电式加速度计的测量结构演化过程

表1 压电式MEMS加速度计的特征参数

在新型压电材料与其薄膜制备技术不断取得进展的同时,压电材料的介电损耗和环境热噪声对测量灵敏度所造成的误差影响也越来越显著,使得悬臂梁式结构的测量灵敏度存在一个相对极限。S.Tadigadapa(2009年)对此相对极限进行了解析计算,在他所提出的5个假设基础上,结合F.A.Levinzon[18](2006年)的薄膜热噪声理论与P.Muralt[19](2005年)等制备出的最薄压电薄膜(厚0.2 μm)数据为基础,给出了此相对极限的解析式,并进行了数值计算,其结论表明,随着悬臂梁长度的缩短,最大量程与共振频率增加,但相应的分辨力变差,难以感知微弱振动;增加悬臂梁长度固然可以增强对微弱振动的感知能力,但最大量程与共振频率(测量带宽)同样减小,产生测量矛盾。

除了上述测量矛盾之外,尽管介电材料在理论上能够因静力产生稳定电势差,但实际中因内损耗机制使得压电效应产生的电荷不断泄漏,最终导致电势失稳[20],此缺点使得压电类加速度计在测量低频振动上表现不佳。因此,现有的产品级MEMS压电类加速度计往往放弃低频(1 Hz以下)的振动测量,以维持中高频上的宽频带和高灵敏度特性,对于来自低频的微弱振动,MEMS加速度计则以电容式的换能结构来实现测量。

1.2 电容式MEMS加速度计

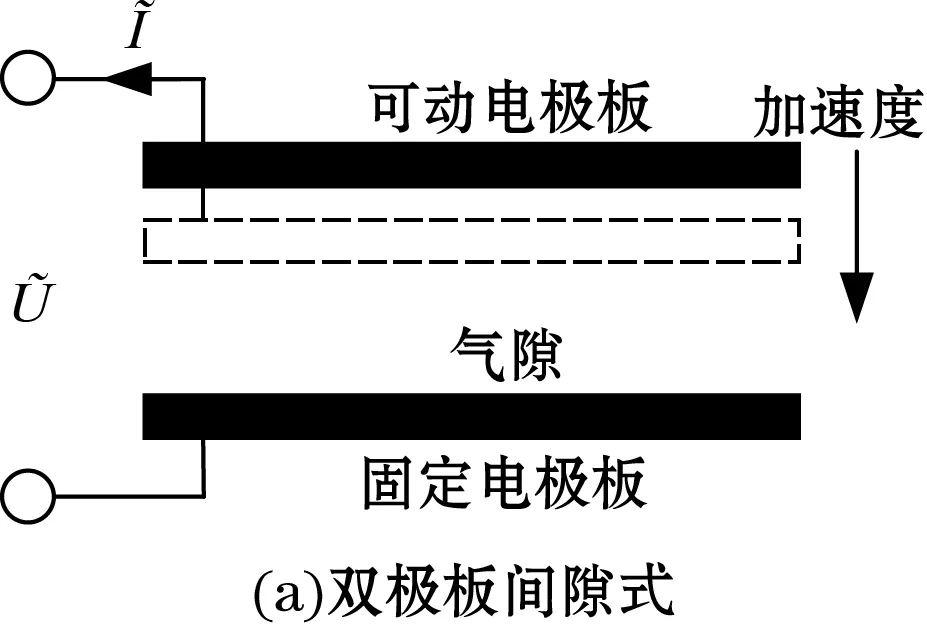

2块平行电极板之间存在电容,电容量的大小与平行板之间的距离和正对面积等参量相关,将其中一块电极板固定,另一块电极板安装在弹簧-阻尼体系中的质量块上,外界振动将使电极板之间的距离或正对面积发生改变,借助外围电路即可测算电容变化量的大小,进一步处理为振动方向与能量等信息。

基于控制变量的测量原则,单一方向上的测量结构往往希望仅检测单一结构量的变化。根据检测结构量的不同,电容类MEMS加速度计可分为监测电极板间距的可变间隙式(图3(a))以及检测电极板正对面积的可变面积式(图3(b))两大类[21],可变间隙式结构的阻尼由空气压模阻尼提供,而可变面积式由空气滑膜阻尼提供,不同的阻尼形式对应不同的测量特性。通常来说,压模阻尼远大于滑膜阻尼,使得可变间隙式结构对振动的衰减显著,平复时间更短,但却容易受到双极板内残余静电力的影响,极板位置变化之后难以做到精确复位,迟滞较大。为了克服此类缺点,双电路板结构被扩充为三板式结构,即移动电极板被放置于两块固定电极板的中间,对称结构使得移动电极板在中心位置达到静电力平衡,解决了精确复位的问题(见图3(c)、(d))。

图3 电容式MEMS加速度计测量结构

由于微振动所引起的质量块相对位移极小,导致单个三板式结构的电容变化量难以被检测到。借助MEMS技术微制造能力,在单一芯片内建造数量极多的并联三板式电容器,且其移动电极板全部与同一个质量块相连,形成“手指”或“梳齿”类结构(见图4(a)、图4(b)),微电容器数量的增加使得微振动所诱发的变化电容增加,提升了电容式MEMS加速度计在测量低频、微弱振动上的测量能力。随着MEMS制造能力的不断提升,单位面积内集成的三板式电容器数量不断增多,电容式MEMS加速度计对微弱振动的感知能力也在不断增强。极多微电容的集成数量所带来的另一优势在于,通过在1个正方形质量块的4条边集成微电容,可以同时测量来自XYZ3个方向上的微振动,这对汽车行业以及智能手机重要,对于工程振动环境监测领域而言,构建分布式无线传感网络必须使用数量众多的无线传感器,其中相当一部分被安装在不能提供稳定供电的位置而不得不采用电池供电,此时功耗控制的重要性得以凸显,即使用单块MEMS芯片同时测量3个方向振动的功耗显然比使用3块MEMS芯片分别测量3个方向的总功耗小得多。因此从提升测量能力和降低功耗的角度,电容式MEMS加速度计的高集成度都是意义重大的(图4(c)、图4(d))。

图4 电容式MEMS加速度计的微测量结构

M.A.Lemkin(1997年)[22]构建了一套大小为4 mm×4 mm,厚度仅为2.3 mm的三轴电容式MEMS加速度计,除了在大小为500 μm×500 μm的质量块四周布设指形电容测量平面加速度以外,同样在底部设置了一层电极板用于测量Z轴的振动,其灵敏度达到0.24 fF/g(Z轴为0.82 fF/g),由于其质量块过轻,轴间耦合噪声和环境噪声较大。因此,G.Li(2001年)[23]基于体微机械加工技术(bulk-micromachined),研制了一套高度对称的四梁结构,尽管结构中没有加手指形结构,仅通过3个三板式电容的方式实现测量,但通过增重质量块的方式将灵敏度提升了近30倍。H.Qu(2004年,2008年)[24-25]重点研究了成型过程中的钻蚀现象与噪声之间的关系,并指出了成型过程中温度过热是导致钻蚀噪声的关键要素,改进了深反应离子蚀刻(DIRE)的后处理流程,将热噪声降低至12 μg/Hz1/2,同时维持520 mV/g的高灵敏度。之后,电容式MEMS加速度计开始走向商业化,2009年,ADI(analog device industrial)[26]公司推出了三轴电容式加速度计产品,大规模的商业化生产迅速降低了成本,使得加速度计在消费级电子产品(如智能手机和四轴飞行器)上得到广泛应用。Y.W.Hsu(2010年)[27]基于硅-玻璃键合的体硅加工技术,在单个芯片内构建了3个弹簧质量块系统,将灵敏度提高到1.44 V/g。缩小加速度计的外形尺寸可以在一块晶圆上制造更多的MEMS芯片,有助于进一步降低成本,C.M.Sun(2010年)[28]将封装后的MEMS加速度计芯片缩小到1.78 mm×1.78 mm,紧凑的芯片结构使单位面积晶圆上的芯片数量增加了4倍,进一步降低制造成本并提高了产能,但它存在灵敏度较低、噪声过高的问题。后续的研究重点是降低测量噪声,提升测量线性度。M.H.Tsai(2012年)[29-30]等在此方面做出了贡献,最终,D.E.Serrano(2014年)[31]将封装腔体内部抽为真空,研制的加速度计噪声仅为13 μg/Hz1/2、非线性度0.5%,所使用的单质量块大小仅为0.45 mm×0.45 mm×0.04mm,封装后的芯片高度集成且紧凑。电容式MEMS加速度计的特征参数见表2。

表2 电容式加速度计的特征参数总结

总体而言,电容式MEMS加速度计具有较好的低频响应特性,可实现对极低频微弱振动的测量,但这种测量能力是通过微制造并集成大量微结构实现的,其技术门槛较高,只有少数几家半导体公司(如Bosch博世、ST意法半导体、ADI亚诺德和FS飞思卡尔等)才能掌握,国内在此方面进展较缓慢。

2 MEMS加速度计在工程振动环境监测上的应用

工程振动环境监测是一类实时、连续的振动测量系统应用。根据测量对象的不同,可划分为面向机械装备的设备状态监测(machine condition monitoring,MCM)[32-33]和面向建筑、桥梁等结构健康监测(structural health monitoring,SHM)[34]两大类。MCM系统的主要功能在于保障机械装备的正常运转,根据实时振动数据监测机械装备的当前工作状态,并以长时间的连续振动测量数据作为依据,给出预防性的维护建议。SHM系统借助预安装在建筑、桥梁等结构关键位置上的加速度计,以行人、风和车辆作为激扰源,测量结构的振动响应,进一步确定结构模态。由于模态响应是结构自身的固有特性,仅当结构发生变化时才会改变,故SHM系统可以通过监测桥梁和建筑的模态数据判断其结构完整性,提供损害评估的功能,此功能对于相当一部分处在超期服役、使用风险逐年增加的建筑和桥梁而言,是十分迫切与重要的。

由于机械装备的振动频率集中于10 Hz~5 kHz,加速度范围为1~100g,振动较强烈易于测量,且装备的空间尺寸相对紧凑,MCM系统无需进行空间大尺度的分布式架设,往往使用少量压电式加速度计,通过信号传输线与多通道信号采集卡相连,单台PC机计算即可满足数据分析和风险预警需求。建筑或桥梁等结构振动的振动频率较低、振动加速度较小,难以被测量感知,且桥梁结构跨度较大,通常可达数百m,对SHM系统在大跨结构应用场景下的低频微弱振动测量能力提出了一定的要求。现有的SHM系统方案中,通常采用高灵敏度的电容式MEMS传感器,与存储模块、处理器模块、无线传输模块和供电模块一并被封装构成测量传感终端,大量测量传感终端基于多种通讯协议和网络拓扑方式(通常有星形、链型和树形,见图5)构成振动传感网络,将振动数据传输至数据中心,在数据中心处完成分析和诊断。

除此之外,由于监测对象在空间尺度上的显著增大,所需要的传感器数量以及网络通道的信息流密度快速增长,对传感器的功耗与授时校准、网络的数据承载力和数据中心的数据处理能力均提出了一定的要求。综合而言,由于SHM监测对象的一系列特殊性,其实现难度较高,但鉴于它可以提供极为重要的建筑、桥梁与隧道的实时振动和结构诊断信息,因此各国学者依然对其进行了大量的研究与实践。

M.J.Whelan(2008年)构建了基于16位微处理器和无线通讯的测量传感终端[35],测量芯片使用LISL02AL电容式加速度计,该芯片在100 Hz带宽内有2.63×10-3m/s2的测量精度,测量终端整体功耗仅为185.7 mW,使用3节AA干电池供电。最终SHM系统集成了20个测量终端,在纽约St.Lawrence的单跨17 m的钢混结构桥[36]以及纽约56号公路Raquette桥[37]上分别进行了现场测试(见图6(a))。在这些测试中,测量终端的测量带宽为0~60 Hz,数据显示该系统探测到的最微弱振动为19.61×10-3m/s2,在2.82 h内实现了振动连续监测测量,且测出了桥体的一阶模态(RT345桥及Raquette桥的一阶模态频率分别为9.5 Hz与8.07 Hz)。

S.N.Pakzad(2008年)[38]在同一个测量终端上就集成了2个SD-1221单轴加速度计和1个ADXL202型双轴加速度计,实现了由交通或风荷载诱发的低频微幅振动的测量,并最终用于金门大桥的结构振动监测,见图6(b),数据显示测到的微振动响应平均值为0.31×10-3m/s2,频率低至0.11 Hz,电池的续航能力超过2个月,且整个系统稳定工作了超过4个月,是SHM实际应用。

J.A.Rice(2009年)[39]采用LIS3L02AS4型加速度计,最小测量能力达到0.14×10-3m/s2,其特点在于可根据用户的需求自行调整传感终端的采样率,高采样率下可以获得更宽的测量带宽,但功耗将会增加到700 mW,低采样率有助于降低功耗,同时测量带宽同样会受到限制。该系统首先在振动台上进行了性能测试,随后在温哥华的Stawamus Chief Pedestrian大桥上进行了单次60 s、共60次的现场测试(见图6(c)),测试结果表明大桥在强风冲击下的振幅没有超过允许标准,且其一阶共振频率为2.45 Hz[40]。

H.Jo(2010年)通过更新高精度加速度计实现了在15~400 Hz频段内分辨率为0.24×10-3m/s2的微振动测量,同样,整个系统在实验室的振动台上进行桁架地板振动评估实验[41],扩充为70个测量终端在韩国Jindo大桥上进行了测试实验[42-44](见图6(d)),由于采用了加强了网络拓扑结构优化,该SHM系统具备长期稳定运行的能力,整个测试过程长达1 a,未报告故障。

J.H.Park(2010年)[45]采用SD-1221加速度计,构建了基于XBee通讯协议的无线测量终端,户外传输距离达100 m,传输带宽为250 kb/s,在0.1~250 Hz频段内实现了分辨精度达到10×10-3m/s2的振动监测,在实验室验证其测量结果与PZT压电加速度计(非MEMS)基本一致,并使用7个终端在一段长6 m的钢混结构缩尺桥梁模型上进行振动监测(见图6(e)),该系统准确地预报了结构内钢筋束的断裂情况,但对主梁断裂的预报准度不佳,除此之外,考虑到整体终端功率超过500 mW,其长期监测能力在部分无稳定供电的区域将会受到限制。

在对SHM信息获取渠道扩充方向上,M.J.Chae(2012年)[46]开发了基于ZigBee传输协议的多类型传感器SHM系统,该系统融合了加速度计、应变计、测温计和风速计在内的多类传感器,并使用太阳能电池板供能,整体测量精度为2.79×10-3m/s2,测量频宽为300 Hz,最终在韩国Yongjong大桥上进行了为期3个月的检测(见图6(f)),使用的传感节点超过45个,检测的振动平均值为192×10-3m/s2,最低频率3 Hz。

在国内,X.Hu(2013年)[47]使用了SD-1221L型加速度计和MSP430F1611型微控制器构建了无线振动测量终端,测量带宽为50 Hz,分辨率为0.44×10-3m/s2,传感终端设计了一套二级放大装置来保证对微弱信号的采集能力,最终在武汉市内郑店高速公路桥上进行了时长为250 s的连续采样测试(见图6(g)),采集到的最小振动为19.61×10-3m/s2,并进一步确定了该桥的共振频率。吴远光[48](2017年)设计了基于ADXL202型MEMS加速度计的无线振动测量节点,并在振动台上进行了测试实验。

A.Sabato(2015年)基于1600SN型宽频低噪声加速度计,开发了分辨率为0.14×10-3m/s2、带宽达1 500 Hz的无线监测终端,通过特有的V/F转换模块,将传感器输出信号转换为FM调频波,该类调制方式显著地提高了传输系统的鲁棒性。并将其安装在日本的Streicker预应力混凝土拱桥上(见图6(h)),用于监测桥体的振动,测出了桥体的共振频率(3.07 Hz)[49-50]。

D.K.Monica(2015年)[51]构建了名为ShakeNet的SHM系统,该系统由数十个无线振动测量传感终端组成,单个测量终端使用3个Si-Flex1500型单轴加速度计,加速度计在1 500 Hz带宽内有0.14×10-3m/s2的分辨率,同时信号噪声不高于0.003×10-3m/(s2·Hz0.5),单个测量终端的整体功耗高达750 mW。ShakeNet的测量终端在实验室内与有线加速度计进行了对比测试,在振动台激励处于0.1~90 Hz频段内时,测量结果相差小于10%,ShakeNet在加州理工学院的Millikan图书馆和加州San Pedro的Vincent Thomas桥上进行了持续30 min的测试(见图6(i)),测试结果与建筑内预装的高精度有线加速度计的测量结果进行了对比,相差小于20%。基于MEMS加速度计的无线传感终端参数应用见表3。

表3 使用MEMS加速度计的无线传感终端参数及应用

图6 SHM测试现场及无线传感终端

在MEMS加速度计的辅助下,SHM系统实现了对建筑结构的模态分析,并在此过程中采集并记录了海量的振动相关数据,但如何将数据与结构损害建立对应关系,形成数据驱动的健康损害评价体系,一直以来是学界重点关注的领域难题。近年来随着多层非线性神经网络模型(深度学习)等算法的发展,为挖掘振动大数据与结构破坏之间的内在规律提供了新的方法,越来越多的土木与结构工程师开始进入这个领域。

人工智能(artifcial intelligence,AI)作为计算机科学领域的一个分支,早在20世纪50年代就已经被用于机器人控制、模式识别和数据挖掘方面,早期的人工智能是建立在蒙特卡洛树下的监督学习,依靠计算机的强大算力采用穷举等算法给出最优解,并于1997年由IBM的超级计算机“深蓝”成功击败国际象棋世界冠军卡斯帕罗夫。对于选择树分支更多、数据量更大、穷举算法不能应对的程序,科学界开发了可以让计算机自主学习不断进化的算法,包括机器学习与深度学习等,并于2016年与2017年由谷歌的Alpha GO分别击败围棋世界冠军李世石与柯洁,这一突破让科学界认识到了AI所蕴含的潜力,并积极地将AI引入到SHM系统中来。

多层神经网络作为较容易实现的模型预测方法,在2007年被Y.S.Li[52]引入到苏通长江大桥的施工监测中,以缆索张拉变形参数和桥面变形参数为输入,预测跟踪施工中主梁的高度变化,M.Mehrjoo(2008年)对美国Kentucky Louisville大桥也有类似应用[53],其原理均是通过预置大量桁架结构损伤样本来生成多层神经网络中的各层参数,以反向传播(back propagation)进行逐步优化,不断调整每层参数的权向量以逼近最优估计模型参数,经过足够多的样本和足够长的训练时间后,该模型即可实现对结构损伤类型和位置的估计。

C.M.Chang(2018年)[54]等改进了M.P.González(2008年)[55]的基于多层神经网络的钢框架结构弯矩损伤识别算法,以建筑结构的一阶模态变化量作为输入,以结构刚度的降低模式作为输出,不仅实现了对每一层结构刚度损伤指数的预测,而且能够定位该损伤的位置并评估损伤后结构的剩余性能,最终在一个有多个受损柱的7层建筑和弱支撑的多层双子塔上进行了测试,达到了预期的效果。

张旭[56](2020年)利用Allan方差和最小均方(LMS)自适应滤波算法对加速度计的输出进行预处理,并将预处理后的测试数据用作训练样本,利用最小二乘法和批量梯度下降法实现模型店参数优化拟合,实现了对MEMS加速度计的高精度标定。

3 总结与展望

文中对工程振动环境监测所使用的MEMS加速度计的类型和结构特性进行了概述。使用MEMS技术所制造的加速度计具有结构紧凑、体积微小、功耗极低和性价比高等优点。根据测量原理的不同,MEMS加速度计可分为压电式与电容式等类型。通常而言,压电式MEMS加速度计的测量带宽较宽,但其低频特性不佳;电容式MEMS加速度计测量带宽较窄,但能够测量极低频振动,同时通过大量制造并集成微测量结构,实现对微弱振动的感知,从而被广泛应用于工程振动环境监测系统中。

根据检测对象的不同,工程振动环境监测可分为面向机械装备的设备状态监测和面向建筑、桥梁等工程的结构健康监测两大类。设备状态监测借助压电类加速度计持续测量装备振动情况,监测设备的运行平稳性,在振动超标时给出预防性维护建议,并能够在振动严重超标后实现自动停机,避免重大安全事故的产生。对于结构健康监测而言,由于建筑结构在空间尺度上分布较广,各国学者倾向于开发使用无线传输的振动测量传感终端,以多终端拓扑组网的方式实现指定区域下的振动监测,并根据监测数据,计算建筑或桥梁结构的模态信息,在一段时间内对比模态的变化量,评估可能存在的结构损伤。

从现有的研究成果看,工程领域结构健康监测系统的无线振动传感网络相对成熟,有大量研究性或报告性的论文均构建了基于不同MEMS加速度计芯片和通讯协议传感网络,且实现了对众多桥梁、建筑等结构的模态测量。而目前的学科难点集中于如何建立监测数据(模态数据)与结构损伤之间的对应关系,形成数据驱动的健康损害评价体系,为此,世界各国学者投入了大量精力,并完成了众多结构损伤估计的实验案例。但现实中情况更加复杂,仅通过单一的模态分析来反演结构损伤困难较大,目前学界的研究热点集中于在大量振动数据中通过人工智能技术深度挖掘结构损伤信息,建立振动信息与结构损伤之间的对应关系,最终形成一整套的评价策略。

在上述背景下,振动信息的丰度和广度是进行深度数据挖掘的先决基础,对MEMS加速度计的信息采集能力提出了更高的要求。目前,MEMS加速度计在测量精度、低频特性和采样频率上距离专业拾振器仍有一定差距,但其低成本、低功耗、高集成度和强嵌入式等特性在一定程度上弥补了差距,并在大空间、长时间、极多点监测的应用背景下存在一定的优势。在未来的发展中,MEMS加速度计若能在保持现有优势的同时,不断提升测量精度、强化电磁兼容性、智能调整采样策略、增强鲁棒性、提升使用寿命,并协助SHM系统在提升网络承载能力、优化拓扑结构、制订专用协议、云·雾计算相结合等方面取得突破。