基于TLink云平台的车载信息远程监测系统设计

鲁 强,高正中

(山东科技大学电气与自动化工程学院,山东青岛 266000)

0 引言

近年来,微型挖掘机凭借小巧灵活的特点在交通和市政等建筑工程中发挥了较大优势并得以迅速发展[1]。发动机作为微型挖掘机的核心部件,长时间运行在高速、高温、高压、超负荷的环境中容易发生故障[2],而它的运行状况严重影响车辆性能和生产能力。目前,发动机故障仅在车辆仪表盘出现报警指示,并没有故障记录和早期预警等功能。当多种疑难故障同时突发时,排查工作耗费大量时间和人力,整个维修进度缓慢,也影响工程施工进度。

结合物联网技术的成熟发展[3-4],本文设计了一种基于TLink云平台的车载信息远程监测系统。通过对车辆发动机关键特征参数的数据采集、处理、记录与存储[5-6],实现数据图表化趋势预测故障发生以及故障报警信息及时推送等功能。该系统能够协助维修人员快速确定故障部位点,减少维修工作量。

1 系统总体设计

1.1 系统结构组成

车载信息远程监测系统如图1所示,由车载信息终端、移动通信基站、TLink物联网云平台和应用终端组成,其中车载信息终端负责各类传感器信号的数据采集、处理和无线上传。通过移动通信基站的通信交换,数据被转发到TLink物联网云平台,用户可以使用Web终端或者手机终端随时随地查看微型挖掘机的发动机状态信息。

图1 车载信息远程监测系统总体结构图

1.2 车载信息终端结构组成

车载信息终端结构如图2所示,主要由模拟量信号采集、数字量信号采集、转速信号采集、GPRS无线通讯以及STM32微控制器构成。模拟量信号采集部分通过模拟量信号调理电路完成燃油油位、冷却水温和蓄电池电压信号的采集;数字量信号采集部分通过数字量信号调理电路完成机油压力和空气滤清器开关量信号采集;转速信号采集通过转速信号调理电路获取转速值。数据经过STM32微控制器统一处理后,利用GPRS无线通讯模块上传到TLink云平台,实现发动机的状态监测。

图2 车载信息终端结构图

2 系统硬件设计

2.1 传感器简介

电容式燃油油位传感器利用正负探极间充入液体介质形成的电容随液位呈线性变化,将电容的变化量即液位的变化量转换成标准的0~5 V电信号。

冷却水温传感器是一个负温度系数(NTC)的热敏电阻,其阻值随温度升高而降低。该传感器需要一个5 V供电电压,向控制单元返回1.3~3.8 V的线性变化信号[7],根据这一变化测得发动机冷却水的温度,作为燃油喷射和点火时的修正信号。

车辆电瓶采用24 V铅酸蓄电池,在发动机启动期间,为启动系统和点火系统供电。在发电机正常工作时,蓄电池将发电机发出的多余电能存储。

机油压力传感器选用双金属片式结构,当点火开关置于ON时,电流流过双金属片的加热线圈,双金属片受热变形,使触点分开;随后双金属片又冷却伸直,触点重新闭合。如此反复,电路中形成一脉冲电流。

空气滤清器对发动机进气进行过滤,以减少气缸、活塞组、气门组等零件磨损,延长发动机使用寿命[8],并保证达到最佳的燃油效率。当空气滤清器阻力增加到极限值后,其阻力传感器触点接通电路,点亮信号灯,报警提示及时清洗滤清器。

霍尔式转速传感器基于霍尔效应原理制作而成。当曲轴上的信号盘旋转时,信号盘的叶轮会隔断磁场,霍尔电压消失,传感器输出正弦波电压信号。此信号由调理电路转换成脉冲信号。

2.2 模拟量信号调理电路

由于燃油油位传感器,冷却水温传感器和车辆电瓶输出不同范围的电压模拟量信号,且STM32微控制器的ADC采样范围在0~3.3 V之间,所以必须对模拟量信号进行转换。如图3所示,信号先经过电阻R1和R2做分压处理,后采用运放LM258进行电压跟随,图中BAT54S肖特基二极管做钳位保护[9]。

图3 模拟量信号调理电路

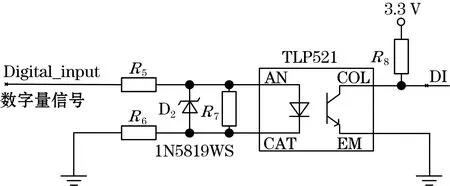

2.3 数字量信号调理电路

针对机油压力传感器和空气滤清器这类开关量信号,使用光耦TLP521进行电气隔离,提高抗干扰能力。如图4所示,选定电阻R5和R6的阻值以限制输入端正向电流大小。此外,光耦输出端通过电阻R8上拉到3.3 V,起到电平转换的作用。

图4 数字量信号调理电路

2.4 转速信号调理电路

转速信号调理电路由运放LM258搭建成的差分输入放大器和施密特触发器构成[10],如图5所示。霍尔转速传感器输出微弱的正弦信号经过运放LM258进行放大后,由施密特触发器转换成周期相同的脉冲信号,最终由STM32微控制器定时统计脉冲个数得到实际转速。

图5 转速信号调理电路

2.5 GPRS无线通讯模块

本文使用的GPRS无线通讯模块是A9G模块。该模块是一个完整的四频GSM/GPRS模块,融合GPRS和GPS/BDS技术,被广泛应用于物联网、车载和电力环境检测等领域。本系统通过AT指令便可入网,快速连接到TLink云平台,利用此模块的双模定位功能,获取地理位置信息,以记录车辆运行轨迹。

3 系统软件设计

3.1 车载信息终端程序设计

车载信息终端基于STM32CubeMX图形配置工具和Keil5开发环境对STM32微控制器[11-12]进行编程。代码经编译调试无误后可烧录到芯片中。程序流程如图6所示,先对基本外设完成初始化操作,然后采集传感器信号。ADC模块以DMA(直接寄存器访问)模式采样模拟量信号;利用定时器TIM2计时0.5 s读取脉冲个数从而获取转速信号;通过EXTI(外部中断)方式捕捉数字量信号的跳变。待数据处理结束后,通过UART(异步收发传输器)发送给A9G无线通讯模块,进而将数据上传至TLink云平台,方便用户在应用终端查看信息。

3.2 TLink云平台的搭建

(1)访问TLink物联网云平台网站地址https://www.tlink.io/,注册登录后,进入到设备管理界面。

(2)创建一个名称为车辆ID:001的设备,选择TCP链接协议,并添加多个自定义名称传感器,如蓄电池电压、燃油油位、冷却水温、运行转速、机油压力、空气滤清器和GPS定位。

(3)在设备列表界面中,平台自动生成一个对应此设备的序列号,此序列号是唯一的,用作设备建立TCP连接后的通讯凭证,应第一时间及时发送出去。

(4)添加设备协议,该协议包含数据头标签[H:@],分隔符标签[S:,],数据标签[D?]和[GPS]以及结束标签[T:#]。完整的协议标签如下:

[H:@][D?][S:,][D?][S:,][D?][S:,][D?][S:,][D?][S:,][D?][S:,][GPS][S:,][STR?][T:#]

(5)添加触发器,增加触发条件,选择报警联系人和报警方式。当某一传感器达到阈值条件时,平台会以微信、短信、语音和邮箱的方式进行报警。报警内容如:“设备:车辆ID:001 传感器:燃油油位 触发:数值低于20.0”。

3.3 A9G模块入网指令

A9G无线通讯模块入网指令如表1所示。当STM32微控制器的USART1外设发送完表1中的指令后,A9G模块便与TLink云平台建立了TCP连接,并以透传模式开始上传数据。此时第一条数据必须为设备的序列号43PHQG24ICM0****,随后发送正常的数据帧:“@95,70,82,1530,0,0,3600.1041,N,12007.4132,E#”,可在平台上查看各传感器数值,如图7所示。

4 结果

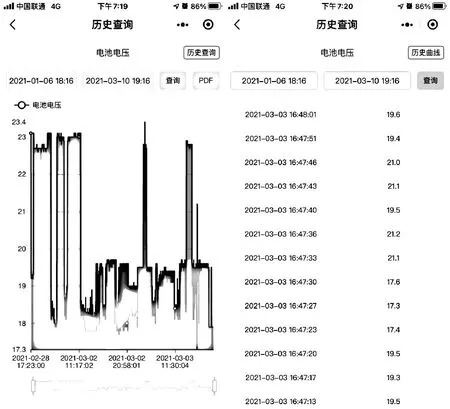

4.1 图表化数据查看

传感器的数据均以历史曲线和表单的形式呈现,如图8所示。用户可以按年、月、日、时、分跨时间段查询历史数据,支持PDF格式文件导出数据,从而更直观地分析,评估发动机的状态和性能。

图8 移动终端图表历史查询

4.2 故障报警推送

图9中,当前冷却水温94 ℃高于设定值92 ℃便触发故障报警,此时微信公众号推送一条设备报警通知给予提醒。当冷却水温低于设定值时,云平台也会推送一条设备恢复通知,并显示当前冷却水温为87 ℃。此外,用户还可从报警记录中浏览所有报警信息。

5 结束语

本文对系统硬件电路设计和软件程序流程进行了介绍,并展示了TLink云平台搭建过程。经过车辆长时间运行表明,本系统能够实时监测和记录发动机状态信息,为故障排查提供数据支持。