高水头混流式转轮的全修复技术及保证措施

应金仁,李 华

(东芝水电设备(杭州)有限公司,浙江 杭州 310020)

1 前言

高水头混流式水轮机在运行若干年后,由于水电站水质条件及运行工况的改变,转轮可能出现磨蚀严重的情况。转轮运行后出现的磨蚀缺陷主要出现转轮裂纹、R角处焊缝凹陷、叶片磨蚀凹坑、上冠及下环外缘磨损凹坑、叶片进出水边变薄等情况。高水头混流式转轮一般采用ZG06Cr16Ni5Mo或同等不锈钢材质制造而成,为了达到转轮能够全修复,需综合考虑水力影响、修复过程焊接变形控制、热处理及精加工制造工艺、刚强度、应力水平、裂纹、配套接口尺寸及品质管理、各部件匹配性等全方位因素,制定一套完整的水轮机转轮修复方案。采用转轮全修复技术及保证措施,可以保证转轮各修理部位性能可靠,特别是转轮裂纹、R角处焊缝、叶片磨蚀凹坑、上冠及下环外缘磨损凹坑、上下止漏环梳齿、叶片进出水边这些部位。

2 转轮修复主要流程

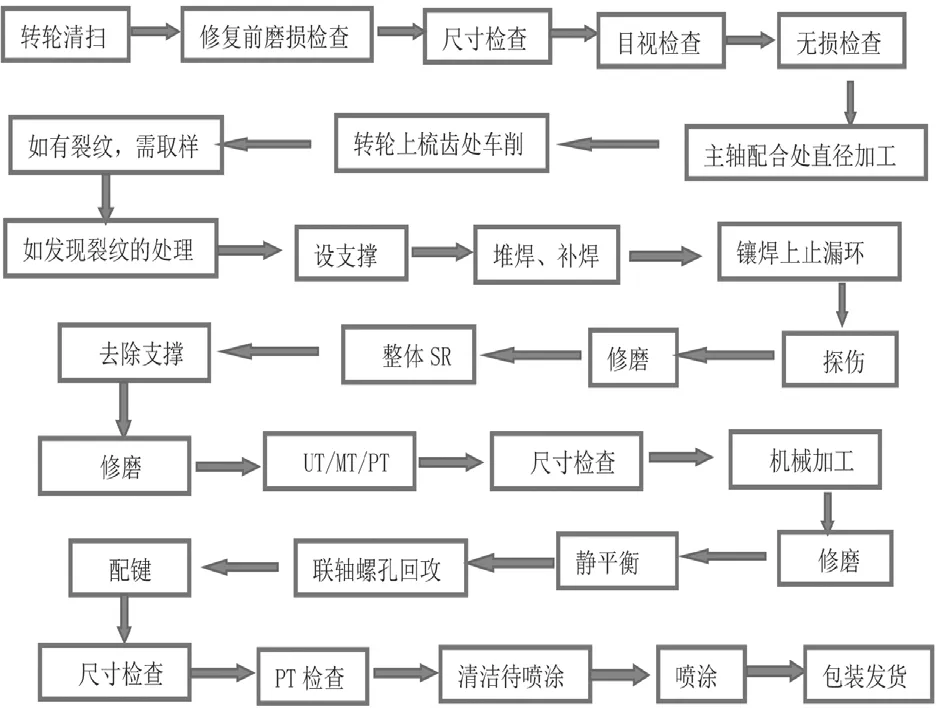

为了对高水头电站转轮进行完整的修复,需要进行检查、裂纹检查、补焊、修磨、热处理(高应力区域焊补时或大面积堆焊时)、无损探伤、精加工、静平衡、表面热处理等主要步骤,转轮修复具体步骤见图1所示。

图1 转轮修复流程图

3 转轮各部位具体修复方案

3.1 具体修复方案对比

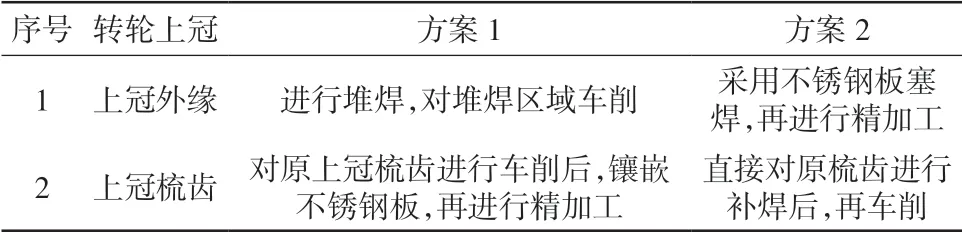

针对转轮各部位具体修复方案,在修复过程中,进行了优缺点对比,并提出优化方案。转轮上冠方案比较见表1,转轮下环方案比较见表2。

表1 转轮上冠修复方案

表2 转轮下环修复方案

对表1、表2方案进行对比分析:

(1)对于转轮上冠修理,经过比较,我们采用了方案1,方案1上冠外缘直接采用堆焊相比于方案2的不锈钢塞焊,修理后强度及稳定性更优。方案1在对原上冠梳齿进行车削后,镶嵌不锈钢板,再进行精加工,上冠梳齿由于受力应力很小,主要考虑磨损因素,因此钢板性能更稳定;如果采用方案2补焊,由于上冠梳齿处空间狭小,很容易造成补焊缺陷,且对补焊缺陷不容易处理。

(2)对于下环修理,方案1采用对下环外缘直接采用大面积堆焊,需控制焊接变形,再进行精加工,相比于塞焊不锈钢板,强度及稳定性更优。方案2采用不锈钢板塞焊,焊接量少变形容易控制,但采用不锈钢板塞焊如果焊缝处磨损,会造成运行后膨胀现象等不稳定情况。目前我公司采用优化的大面积堆焊工艺,能够很好控制大面积堆焊变形,因此下环修理我们采用了方案1。

3.2 转轮各部位修复方案具体说明

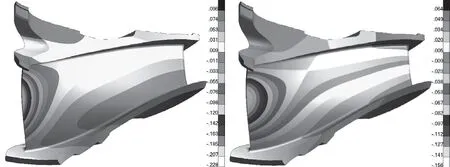

(1)上冠进水侧

根据转轮磨蚀后测量的尺寸,如图2所示情况,对上冠进水侧外缘确定堆焊后尺寸,根据确定的堆焊尺寸进行堆焊。堆焊前对堆焊区域作MT或PT检查,做好缺陷记录;堆焊前进行表面处理,焊接方法采用GMAW,焊丝与本体相匹配;焊前进行预热,采用接触式测温仪进行确认,做好记录;焊接时采用小规范、多层多道焊接;焊接时层间焊渣清除干净,过程中出现产生熔合不良或夹渣等缺陷应及时处理,确保焊接质量。焊接过程中确保层间温度,若发现温度低于100 ℃时需马上再进行预热,可采用火焰预热方式。

图2 转轮上冠侧示图

上冠外缘侧凹坑,进出水侧凹坑和磨蚀凹坑,通过焊补方式处理。需补焊区域进行PT探伤检查,确保无缺陷。焊接方法采用GTAW,补焊焊丝与转轮相匹配,焊前进行预热;焊后修磨后,补焊区域做PT探伤检查。

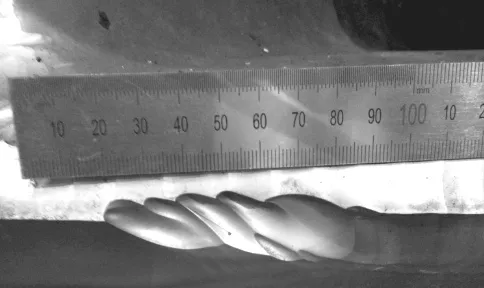

(2)上冠梳齿密封部分

根据测量图纸的尺寸,确定上冠梳齿镶焊尺寸。镶焊不锈钢焊接方法采用GMAW,焊丝与本体相匹配;焊前进行预热,采用接触式测温仪进行确认,做好记录;焊接时采用小规范、多层多道焊接;焊接时层间焊渣清除干净,过程中出现产生熔合不良或夹渣等缺陷应及时处理,确保后续焊接质量;焊接过程中确保层间温度,若发现温度低于100 ℃时需马上再进行预热,可采用火焰预热。

(3)下环进水侧

根据图纸及测量的尺寸,对下环进水侧外缘确定堆焊后尺寸,如图3所示情况,根据确定的堆焊尺寸进行堆焊,满足堆焊工艺要求。堆焊前需对堆焊区域作MT或PT检查,做好缺陷记录,并对表面进行处理;焊接方法采用GMAW,焊材与本体相匹配;焊前预热温度≥100 ℃,保温1 h,采用接触式测温仪进行确认,做好记录;焊接时采用小规范、多层多道焊接;焊接时层间焊渣清除干净,过程中出现产生熔合不良或夹渣等缺陷应及时处理,确保后续焊接质量;焊接过程中确保层间温度:100~300 ℃,若发现温度低于100 ℃时需马上再进行预热,可采用火焰预热方式。

图3 转轮下环进水侧磨损检查示图

下环凹坑,下环进出水侧凹坑和磨蚀凹坑通过焊补方式处理,需严格按照焊接工艺规范WPS要求。需补焊区域进行PT探伤检查,确保无缺陷;焊接方法采用GMAW+GTAW,补焊焊材与转轮本体材料相匹配,焊前进行预热;焊后修磨后,补焊区域做PT探伤检查。

(4)下止漏环

根据磨损测量尺寸及设计图纸,确定下止漏环堆焊量及具体堆焊工艺。堆焊前对堆焊区域需作MT或PT检查,做好缺陷记录;堆焊表面处理后,采用GMAW堆焊,焊材与本体相匹配,严格按照焊接工艺规范WPS要求执行;焊前进行预热,采用接触式测温仪进行确认,做好记录;焊接时采用小规范、多层多道焊接。焊接时层间焊渣清除干净,过程中出现产生熔合不良或夹渣等缺陷应及时处理,确保后续焊接质量;焊接过程中确保层间温度:100~300 ℃,若发现温度低于100 ℃时需马上再进行预热。

(5)上冠、下环、叶片过流面

转轮原制作时下环是分两段的,分步装配焊接及铲磨,待修复转轮是整体的,可能存在着部分区域由于内部空间狭小无法实施补焊及打磨;在可操作范围内对上冠、下环、叶片过流面进行打磨过渡,对残留的凹坑进行补焊。补焊后一并同磨蚀区域进行打磨,严格按照焊接工艺规范WPS要求执行。堆焊前对补焊区域进行PT探伤检查,确保无缺陷;焊接方法采用GTAW,补焊焊材采用与转轮相匹配材质,焊前进行预热;补焊后修磨后,整体做PT探伤检查。关于喷涂,只针对于可打磨处理的区域进行喷涂。

4 性能优化及保证措施

4.1 补焊材料的匹配性

因转轮修复后需达到焊材与原转轮材料性能匹配,因此需选用与母材同类材质如MX-A410NM、No.7482进口焊材。根据转轮不同的修复部位及焊接工艺进行合适应用,这些焊材已广泛应用于混流式转轮焊接。针对转轮不同部位,如上冠、下环、叶片各部位焊缝处修复应采用相宜的焊材,以达到匹配性要求。

4.2 转轮整体有效热处理(SR)

对转轮高应力区域或大面积堆焊实施全焊接修复后,会对转轮造成焊接残余应力。为了消除焊接残余应力,对转轮整体进行有效热处理(SR)以有效地消除焊补残余应力。对转轮垫平、垫实进炉进行退火消应力处理,布置4支热电偶,上冠进水边、出水边、下环进水边及出水边各一支,温度:(575±15) ℃,保温7~8 h,炉冷至80 ℃出炉,升温、降温速度按≤55 ℃/h控制,进行去应力及去氢退火作业。转轮整体热处理(SR)见图4示例。

图4 转轮整体热处理(SR)示例

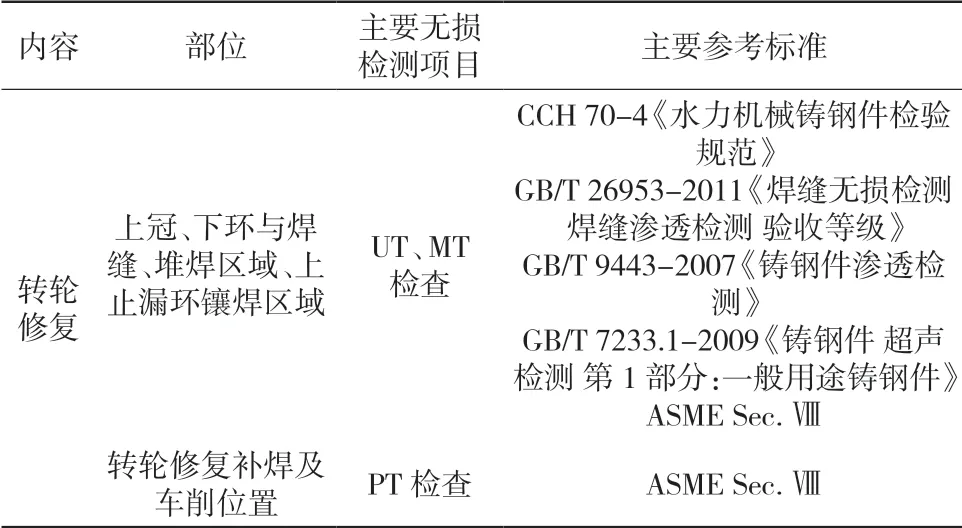

4.3 转轮补焊前后无损检测

转轮在修理过程中,首先要进行UT等无损探伤检查,以发现判断转轮的缺陷,以便对转轮磨损及可能潜在的裂纹在修理前及时发现。转轮所有部位及焊缝按照ASME、GB相应标准进行。在有图纸和技术文件要求的情况下,无损检测应该贯穿部件制作的各个阶段,转轮无损探伤检测项目见表3。具体检测方法和判定基准按相应标准中的要求执行。

表3 转轮修复无损探伤部位及要求

4.4 叶片出水边的处理

叶片出水边的处理是转轮修复的重要一环,由于磨蚀造成出水边翼型的改变,叶片出水边区域磨损后,容易造成扩散性裂纹,对叶片出水边区域运行造成隐患。水轮机在不合理的工况下运行可能诱发机组不稳定运行的其他问题的叠加,例如导致转轮部件的自激振动、共振等,加速裂纹的发展,需要对转轮出水边进行处理。转轮出水边由于磨损后造成厚度减薄,对叶片出水边进行打磨并使叶片保持一定厚度,按照叶片翼型趋势进行打磨后倒角,利用叶片检查样板进行检查满足设计要求。叶片出水边卡门涡频率与叶片固有频率产生耦合共振的疲劳破坏容易导致叶片短时间内产生裂纹,由经验公式斯特罗哈方程fs=s×v/d(s为斯特罗哈常数)计算卡门涡频率,表面卡门涡频率与过流速度与叶片出水边厚度有关,叶片出水边处理后并保持一定厚度以避免产生卡门涡造成对水轮机转轮振动等方面的影响。

4.5 精加工后的喷涂

对含泥沙较多的河流,为了增强转轮的抗磨蚀、抗空蚀性能,转轮精加工后,可对转轮过流面采用碳化钨热喷涂保护。转轮主要喷涂部位包括上梳齿、下梳齿、上冠进口密封面、上冠进口上平面、下环进口密封面、下环外侧面、上冠和下环流道面、长叶片和短叶片表面。

碳化钨热喷涂一般采用超音速火焰喷涂(HVOF),即利用高能热源,利用喷枪形成高温火焰流,在高温下将碳化钨粉末加热至熔融或塑性状态,利用火焰流速将熔融粉末以高速喷向工件基材表面,形成涂层。喷涂前,除湿干燥及除尘,除锈蚀及表面抛光;需利用抛光轮进行表面抛光打磨,以提高表面光洁度及抛去表面氧化层和加工疲劳层;对需要喷涂的表面进行缺陷处理,对发现的表面缺陷利用氩弧焊进行修补,再进行表面抛光打磨,直至合格;粉末预处理及表面除脂除污处理。对于非喷涂表面,应采取保护措施,避免喷砂和喷涂损伤这些表面。目视检查需要喷涂的表面,待喷涂表面糙度最大为3.2 μm,无裂纹、无腐蚀、无气孔、砂眼、无焊接夹渣,表面硬伤孔洞直径不大于 0.5 mm,表面必须无任何线性缺陷,无任何飞溅、焊缝咬边;对于超出要求的缺陷进行GTAW焊补处理,做好记录,并拍照留底。喷涂时,控制基材温度不超过120 ℃,每遍涂层厚度不大于15 μm,涂层无台阶、脱落、不均匀现象等。喷涂后采用专用材料进行涂层表面保护。

4.6 转轮FEM分析及结果评估

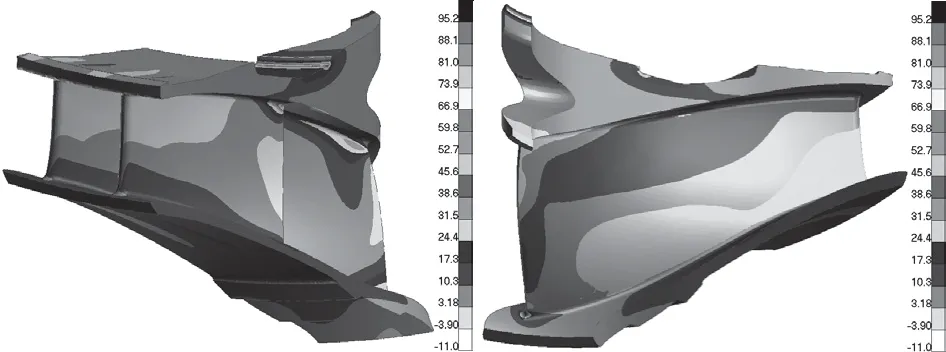

转轮全修理后,可根据加工后的尺寸进行有限元FEM分析及评估,对于长短叶片转轮,转轮最大主应力一般位于短叶片与上冠焊接的出口区域以及长叶片与下环焊接的出口区域,如图5、图6示例,转轮集中应力一般位于短叶片与上冠焊接的出口区域以及长叶片与下环焊接的出口区域。

图5 主应力分布云图 (左:正压面;右:负压面)示例

图6 最大主应力分布云图示例

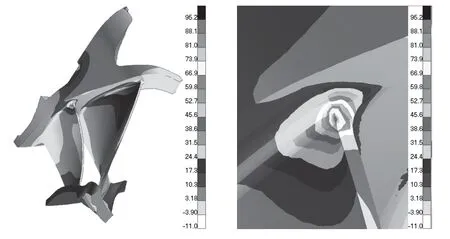

图7 示例为转轮FEM分析的转轮径向、轴向位移分布云图,需要关注转轮上冠外径边缘的径向位移、转轮最大径向位移(一般位于下环边缘)、长叶片中部的周向变形等,要求控制在同类型转轮变形范围内。

图7 径向、轴向位移分布云图示例

4.7 数据准确度控制方法

转轮整个制作过程中的检查包括:转轮焊缝探伤检查、转轮修复前后基本尺寸检查检查、转轮叶片型线/开口/节距/进口角/厚度检查、转轮表面粗糙度检查、转轮静平衡试验、转轮跳动检查等主要项目。

修复前,检查所有相关尺寸及进行无损探伤检测,确认返厂时的情况。转轮所有堆焊的凹坑采用PT探伤方法确保补焊无裂纹。堆焊后,同时对转轮焊缝进行UT检查,确保无焊接应力所产生的新的裂纹。转轮本体外圆上下止漏环位置采用机床打表的方式进行本体校正,补焊后同样采用机床打表方式进行跳动检查,保证整体的同心度符合设计要求,确保现场顺利安装。

修复后整体外形进行外观及尺寸确认,保证修复后与原尺寸保持一致。喷涂后,再次确认喷涂区域涂层的粗糙度、尺寸及外观情况,确保无肉眼可见的气孔等缺陷。

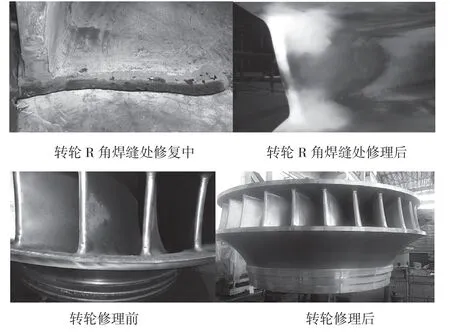

5 转轮修复后的效果

由于转轮采用全修复技术,修复后的转轮性能基本与新制转轮相当,修复后的转轮能够重新投入稳定运行,达到预期目的,转轮修复后的效果见图8示例。

图8 转轮修复后效果图示例

6 结语

转轮的全修复需要对转轮特性进行深刻了解,特别是在综合考虑水力影响、修复过程焊接变形控制及精加工等制造工艺措施、刚强度、转轮各部件应力分布等因素全方位考虑,并结合专业喷涂厂家的喷涂方案,制定一整套合理优化的修理方案。特别是对叶片出水边补焊打磨等处理方式方案研讨,并充分考虑叶片出水边形状,以避免产生卡门涡造成对水轮机转轮振动等方面的影响。由于转轮全修复需要大量堆焊及补焊,焊接时需严格控制变形,严格按照焊接工艺规范实施。在实施过程中加强体制管理,严格控制方案设计、制造工艺过程、品质管理各环节,配置丰富资源包括设计、制造、探伤、焊接等专业技术人员以及数控加工、热处理(SR)等。转轮的全修复后可实现磨蚀转轮的重新利用,带来经济效益。