不同分散剂对可氯化专用聚氯乙烯树脂的影响

赵浩淼,王志荣,熊新阳

(1.新疆至臻化工工程研究中心有限公司,新疆 石河子 832000;2.新疆天业(集团)有限公司,新疆 石河子 832000)

中国氯化聚氯乙烯(CPVC)的生产水平比世界先进水平落后很多,特别是高品质的CPVC,主要依赖进口,每年需进口100万t以上,差距主要有两个方面,一是生产原料上的差距,二是氯化工艺上的差距[1]。原料方面,美、日、英、德等国家都开发了专门用于生产CPVC的可氯化专用聚氯乙烯树脂,生产的CPVC树脂质量较好,优势较为明显。国内大多数CPVC生产企业则是购买通用的疏松型PVC树脂进行氯化,因此生产出的CPVC无法达到较高品质。要获得高品质的CPVC产品,必须在源头上控制其原料的品质,使其最大限度适合氯化工艺。同时,研究用于气固相法CPVC工艺的PVC专用料对于中国氯碱工业循环经济产业链的完善、延伸以及中国西部地区氯碱企业转型升级和可持续发展具有积极的意义。

可氯化专用PVC树脂的一个关键性指标就是无皮膜或者皮膜不连续且尽可能薄,而皮膜的形成与分散剂有关。分散剂一方面可降低氯乙烯单体和水之间的表面张力,另一方面可在液滴形成时起保护作用。分散剂的种类、性质和用量对树脂颗粒特性有至关重要的影响。国产聚合釜多使用部分醇解聚乙烯醇和纤维素醚类复合分散体系,同时添加油溶性聚乙烯醇作为助分散剂[2]。

通过文献的对比分析得知,国内氯化专用PVC树脂基本上采用改进复合分散剂体系添加一种分子量/孔隙率调节剂及界面阻聚剂等综合性工艺方法来制取无皮或少皮、多孔疏松的低分子量PVC树脂。

1 实验部分

主要研究分散剂用量及配比一定的情况下,选取不同纤维素醚类(HPMC)和不同部分醇解聚乙烯醇(PVA)复配。研究不同类型分散剂对PVC树脂颗粒粒径及其分布、表观密度、吸油率、老化白度的影响。纤维素醚类(HPMC)为羟丙基甲基纤维素,选取了2种,用B1、B2表示,部分醇解聚乙烯醇(PVA)选取了3种,用A1、A2、A3表示,分散剂组成见表1。

表1 分散剂组成

针对PVA与HPMC设计了表1中5种分散剂组合,其他条件都相同,进行聚合反应。对比分析其对可氯化专用聚氯乙烯树脂的影响,从而筛选出适用于合成可氯化专用聚氯乙烯树脂的分散剂体系。5种不同分散剂聚合而成的PVC树脂编号分别为PVC-1、PVC-2、PVC-3、PVC-4、PVC-5。

2 结果与讨论

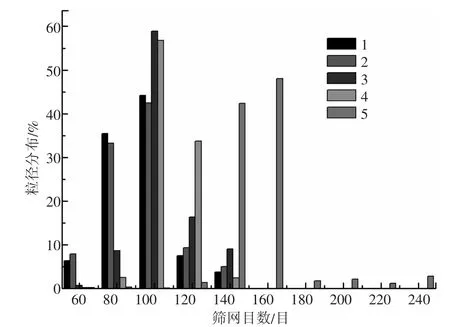

2.1 不同分散剂对树脂粒径分布的影响

分散体系是影响PVC树脂孔隙结构的主要因素。通常工业化生产PVC悬浮聚合过程中会采用主分散剂和助分散剂,主分散剂通常采用两种分散剂复配,分散剂长链上一端亲水性、一端亲油性。亲水性在VCM单体和水相中起到分散作用,而分散剂的亲油基团对形成的PVC初级粒子有胶体保护作用。分散剂的亲油性越强,对初级粒子的胶体保护作用越大,聚集程度就会越小,由于PVA比纤维素类分散剂更容易形成皮膜,使用特定组合的主分散剂时,PVC树脂的初级粒子聚集程度就越小,孔隙率就越大。5组分散剂组合对应的聚氯乙烯树脂的粒径分布图见图1。

图15 组分散剂对应的粒径分布

从图1中可知,PVC-1和PVC-2粒径大小分布趋势基本一样,PVC-3和PVC-4粒径大小分布趋势基本一样,PVC-5树脂粒径最细。粒径大小次序为(1、2)>(3、4)>(5),这是由分散剂的品种性能决定的。在(1、2)中所用的分散剂为PVA类A1和A2搭配使用HPMC类B1,其中A1和A2具有强保胶作用,B1主要起分散的作用,同时具有少量保胶性能,该体系的保胶性能较强,分散性能较弱,所以树脂的颗粒粒径较大,多集中在80~100目;(3、4)中所用的分散剂为PVA类A1和A2搭配使用HPMC类B2的复合分散剂体系,其中A1和A2具有强保胶作用,B2主要起分散的作用,该体系的保胶性能较强,分散性能也较强,分散与保胶趋于平衡,所以树脂的颗粒粒径相比(1、2)有了一定的调整,颗粒粒径变小一些,多集中在100~120目;(5)用的特殊的PVA类A3与HPMC的复合分散剂体系,A3分散剂的保胶性能较弱,分散性能较强,再加上HPMC强分散性能的分散剂,该体系以分散性能为主,因此树脂的粒径较小,集中在140~160目。通过以上实验验证,在聚氯乙烯悬浮聚合过程中,分散剂对于PVC树脂的颗粒大小和形态具有重要的影响。在常用的聚乙烯醇和羟丙基甲基纤维素中,选择合适的分散剂组合来进行复配。聚乙烯醇PVA分散剂主要起到保胶作用,同时也会具有一定的分散能力,而醇解度越高,保护作用越强,分散能力越弱;相反醇解度越低,分散能力越强,保胶能力越弱。HPMC则主要起到分散作用,分散能力越强,树脂颗粒越细。因此在分散剂的选择上,要根据树脂颗粒的要求来进行合适的选择,确保生产的产品符合要求。

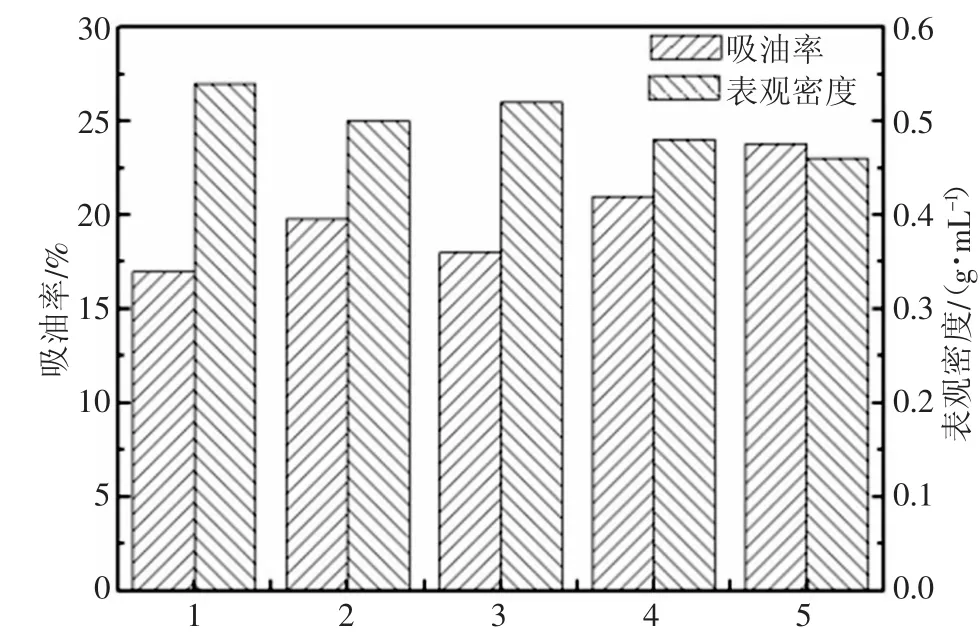

2.2 不同分散剂对树脂表观密度和吸油率的影响

图2是采用5种不同分散剂进行聚合得到的5种树脂对应的表观密度和吸油率。

图25 种配方的PVC树脂表观密度和吸油率示意图

从图2中可知,PVC-1树脂表观密度最大,吸油率最低,而PVC-5则是相反的。这是因为在搅拌一定的情况下,分散剂的保胶能力越强,颗粒间的聚并发生机率较大,粒径也就大,树脂越密实,颗粒孔径越小,孔隙也少,则表观密度越大。分散能力越强的分散剂生产的树脂,颗粒粒径小,碎料较多,形态不规整,体现为表观密度较低,树脂颗粒的孔径较大,多孔结构,树脂的吸油率较大。本文所用的分散剂保胶能力大小为A1>A2>A3,分散能力大小为B2>B1,实验的结果也正好与之相符合。因此,在实际操作过程中,要根据需要确定孔隙和表面积大小,最后确定合适的分散剂体系。

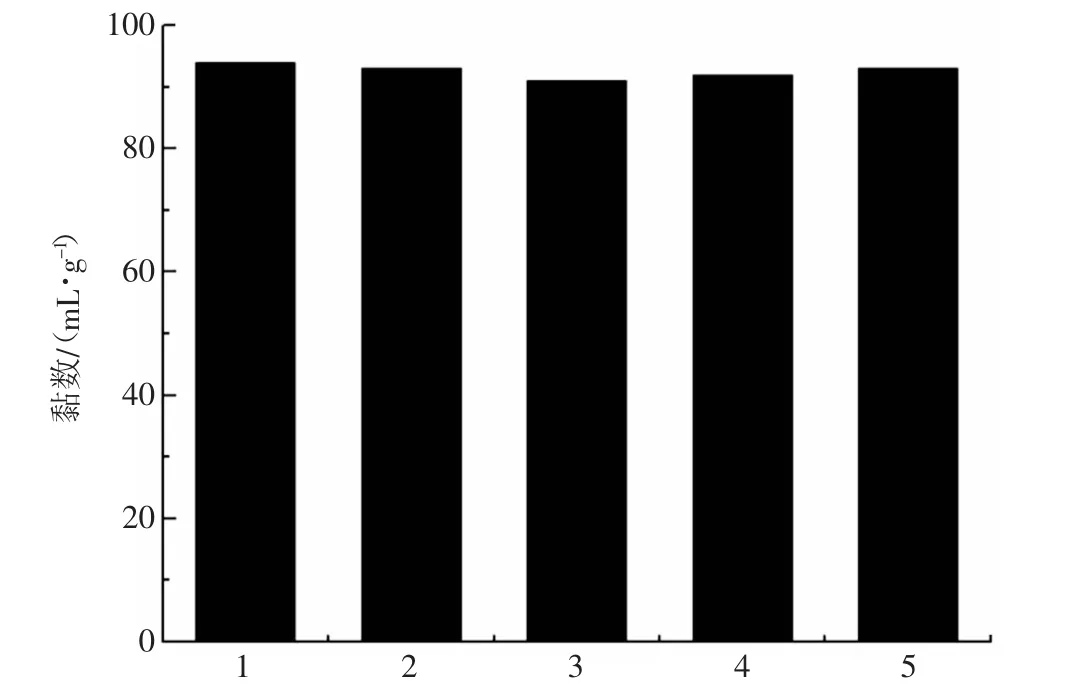

2.3 不同分散剂对树脂黏数的影响

图3是5种树脂对应的黏数图。从图3中可知,5种树脂的黏数基本一致,为92~94,但还有细微的差别,这是反应过程中温度波动造成的。树脂黏数表征的是树脂的分子量大小。树脂分子量的大小主要由聚合反应温度和单体的纯度决定,和分散剂种类没有太大的关系。当然如果分散剂种类选择不合适,造成聚合反应发生爆聚的情况,反应热不能及时移出聚合釜,使釜内局部反应温度较高,从而造成树脂的分子量较低,黏数下降,分子量分布较宽。所以在聚氯乙烯聚合反应过程中,分散剂体系的选择至关重要。从国标GB/T 3402.1中可以查到5种树脂的黏数对应的是7型树脂,这也符合聚合对应的聚合温度。

图35 种树脂对应的黏数示意图

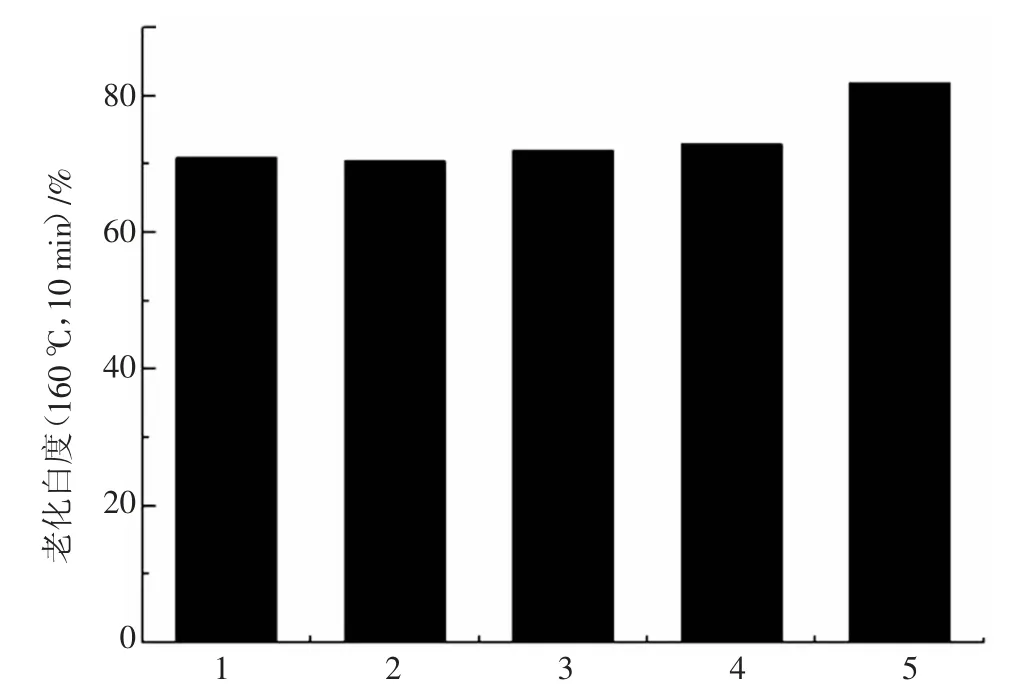

2.4 不同分散剂对树脂老化白度的影响5种树脂对应的老化白度见图4。

图45 种树脂对应的老化白度

老化白度越高,树脂分子中缺陷结构越少,制品使用时越难分解,热稳定性能越好。因其对制品色泽、抗老化性、寿命等都有关键影响,老化白度是下游加工企业最关心的关键指标之一。老化白度越高的树脂越受客户喜爱,树脂的市场竞争能力越强。从图4中可知,5种配方的PVC树脂老化白度在71~82,其中5号树脂的热老化白度是最高的,达到82。说明在5号分散剂体系中由于颗粒孔隙较多,生产反应过程中的聚合热量能及时通过水的传热移除,减少了树脂中的缺陷结构,因此分散剂的选择也影响了树脂的热老化白度性能。

分散剂种类和用量直接影响PVC颗粒的形态,进而影响PVC的热稳定性。疏松型PVC热降解时,反应热和生成物可以向外溢出,而紧密型PVC热降解时,反应热和生成物较难排出,需进一步催化降解。因此,选择合适的分散剂和合适的加入量,是提高树脂热稳定性的重要手段[3]。

观察5种分散体系配方及树脂特性指标可以发现,当使用B1时,对比1、2号配方,配合PVA类A2所制得树脂(2号配方)的表观密度更低,吸油率更高,说明该树脂更加疏松,使用PVA类A2的分散体系优于使用PVA类A1的。当使用PVA类A2时,对比2、4号配方,配合HPMC类B2所制得树脂(4号配方)的表观密度更低、吸油率更高、树脂粒径更小,说明该树脂更加疏松,使用HPMC类B2的分散体系优于使用B1的。而当使用HPMC类B2时,对比4、5号配方,配合PVA类A3所制得树脂(5号配方)的表观密度最低为0.46 g/mL,吸油率最高达到23.8%,老化白度最高达到82,粒径最小分布也比较集中,90%以上质量分布在140目和160目,说明该树脂在疏松程度、颗粒形态等方面是最优的。

3 结论

选取了5种不同组合的分散剂进行聚合反应,考察了不同组合的分散剂对树脂粒径分布、吸油率、表观密度、黏数和老化白度的影响。选取3种主保胶型分散剂和2种主分散型分散剂两两组合后,考察分散剂体系对树脂颗粒形态的影响。

(1)5种PVC树脂粒径大小次序为(1、2)>(3、4)>(5)。这是由于PVC-1和PVC-2分散体系保胶能力强、分散能力弱,PVC-3和PVC-4分散体系保胶能力较强、分散能力也较强,树脂粒径分布得到适当调整,PVC-5分散体系分散能力强、保胶能力弱,树脂粒径最细。需要根据对产品粒径的要求选择适当的分散剂体系。

(2)在搅拌一定的情况下,分散剂体系的保胶能力越强,树脂的表观密度越大,吸油率越低;而分散能力越强,树脂的表观密度越小,吸油率越高。对于氯化聚氯乙烯专用树脂来说,需要表观密度适中,吸油率高的树脂,因此选取PVA类A3与HPMC类B2复配所得树脂颗粒是较符合氯化聚氯乙烯专用树脂要求的。

(3)老化白度体现了聚氯乙烯树脂分子中缺陷结构的多少,老化白度越高,树脂分子中缺陷结构越少,树脂加工性能越好。制得的5种树脂中,PVC-5树脂老化白度最高达到82,说明该分散体系在5种分散体系中是最优的。

(4)综合对比5种分散体系配方及树脂特性指标,发现使用PVA类A3与HPMC类B2复配分散剂体系可以得到表观密度最低0.46 g/mL、吸油率最高23.8%、老化白度最高82、粒径最小分布也集中90%以上质量分布在140目和160目的树脂。吸油率高、表观密度适中说明树脂是疏松型的,内部孔隙比较多,对后续氯化比较有利。老化白度高说明树脂分子中缺陷结构较少,后加工性能较好,对于树脂氯化合成的CPVC在以后的应用及市场竞争中具有明显优势。

综上可得,在所选取的5种分散剂中,PVA类A3与HPMC类B2复配分散剂体系是可氯化专用PVC树脂分散/保护效果最好的复配体系,能够制得更适宜氯化的疏松型树脂。