湿法乙炔发生工艺的优化及应用

王学东,许琼武

(昆明云能化工有限公司,云南 昆明 650000)

昆明云能化工有限公司(以下简称“昆能化工”)是以生产烧碱和PVC树脂为主、盐酸、液氯和次氯酸钠为辅的氯碱企业。烧碱产能10万t/a,PVC树脂10万t/a,盐酸10万t/a,液氯4万t/a,次氯酸钠2万t/a。乙炔发生工艺装置是PVC树脂生产中的关键工序,其能否正常运行,影响着发生器的生产能力和安全运行、DCS操作人员劳动强度及PVC电石消耗。因此,针对乙炔发生工序工艺装置运行中存在的问题进行优化改进就显得十分重要。

1 乙炔发生工序工艺流程

昆能化工乙炔发生工序共有4台乙炔发生器,正常开3备1。

来自电石破碎的标准规格电石送入小加料斗后暂时贮存,用氮气对上加料斗置换后,将小加料斗中贮存的电石加入上加料斗,之后再用氮气对上加料斗进行二次置换,置换后将电石加入下加料斗,通过振动加料器将电石按要求的量加入发生器。为满足开、停车的置换要求,下加料斗设置氮气管和放空管。

发生器下加料斗乙炔气回收系统由DCS程序控制,在下加料斗回收乙炔投入后,程序给出下活门开启条件,下活门暂不开启,程序判断下加料斗压力大于冷却塔进口压力,开启下加料斗回收阀,回收下加料斗乙炔气至冷却塔进口;下加料斗压力等于冷却塔进口压力,关闭下加料斗回收阀,程序触发开启下活门进行电石下料操作;若程序判断下加料斗压力等于或小于冷却塔进口压力,程序直接触发开启下活门进行电石下料操作。

电石加入发生器后与水反应生成粗乙炔气和电石渣浆并放出反应热,同时来自渣浆分离器的上清液补充进入发生器,控制反应温度保持在75~88℃并保持液面稳定;生成的粗乙炔气中夹带有大量的渣浆从发生器顶部逸出进入渣浆分离器,生成的渣浆通过连续溢流和间歇排渣的方式排入渣浆池或渣浆回收乙炔(改造后的工艺流程)工序渣浆缓冲罐,同时移走反应热。为满足开、停车的置换要求,发生器本体上设置氮气管和放空管;为保证渣浆排出管的畅通,在渣浆溢流管和发生器底部排渣管上设置上清液进水管,便于需要时进行冲洗;为应对特殊情况,在发生器锥体上设置上清液进水管;为保证液面计的清洁及准确,通入生产水或离心母液进行清洗。

发生器上部气相与安全水封相连接,当发生器压力超高时,乙炔由安全水封直接放空,避免压力超高造成事故。安全水封设置生产水(已签封,必要时才使用)和上清液补充清洗水管。发生器上部设有溢流通道,当发生器液位高限时,渣浆可通过自溢流通道流入溢流水封,水封槽液封高度为2 200 mm。

每台发生器排渣管连接至排渣总管(改造后的工艺流程),排渣时渣浆自总管排入渣浆缓冲池,为保证发生器排渣总管内含氧小于2%,总管出口端用水封形式封闭,并保持少量氮气吹扫。

每台发生器溢流管连接至溢流总管(改造后的工艺流程),渣浆自溢流总管汇入渣浆回收乙炔工序渣浆缓冲罐,当渣浆回收乙炔装置故障不开车时,发生器溢流渣浆可通过原溢流总管或渣浆缓冲罐底部排到渣浆圆池。发生工序所有废水、渣浆均汇入渣浆圆池。

2 运行过程中存在的主要问题

(1)活门卡料或拉料情况

经生产运行统计,活门卡料的频次在255次/月左右,活门卡料较为严重,对于发生器的生产负荷(生产能力)和安全运行影响较大。

(2)溢流管溢流不畅

因电石原料来自不同产地,不同原料生产的电石差异导致电石水解产生的上清液或渣浆浓度不同,易导致乙炔发生器溢流管溢流不畅,发生器的负荷和温度难于控制,为稳定生产,只能增加发生器排渣次数,未反应完全的电石颗粒等随渣浆一起排出,电石消耗升高了,增加了排渣的安全风险。

(3)电石给料不均匀

下加料斗的电石给料器,因自制的设备存在缺陷,不能平稳控制电石给料量,在由上加料斗放电石到下加料斗过程中,容易发生冲料,导致发生器压力瞬间升高,冲破安全水封泄压,造成乙炔气排放损失,使PVC产品电石消耗升高。

(4)电石排渣管存在的安全缺陷

4台发生器的排渣管分别直接排放到排渣沟,由排渣沟流到捞渣池,再由捞渣池排进渣浆圆池。在排渣操作过程中由于排渣阀泄漏等原因,容易造成排渣沟着火,存在较大安全隐患。

(5)操作自动化程度低,员工劳动强度大

自电石送入小加料斗暂时贮存,到将小加料斗中贮存的电石加入上加料斗,电石由上加料斗加入下加料斗,最后通过振动加料器将电石按要求的量加入发生器,整个过程均为人工操作通过小加料斗的视频给小加料斗送料,通过上加料斗和下加料斗仓壁振动器声音判断电石用完后加料,人工判断加料条件,导致员工劳动强度大,高度紧张,还会因员工判断失误,导致电石拉料,发生着火事故。

(6)溢流的电石渣浆上清液溶解的乙炔气未回收利用

原发生器溢流的电石渣浆上清液直接排放到渣浆圆池,溶解在上清液内的乙炔气体未回收,造成乙炔气流失,PVC电石消耗升高并存在安全隐患。

(7)次钠废液未回收利用,导致乙炔工序水不平衡

原设计为乙炔净化后的废次钠溶液直接排放到渣浆圆池,溶解在废次钠液内的乙炔气体未回收,导致乙炔气流失,PVC电石消耗增加并存在安全隐患,同时次钠废液未回收利用,使用一次水(20 m3/h)来配制次氯酸钠,导致乙炔工序水不平衡。

(8)电石输送回收的电石粉尘未再利用

电石粉尘通过除尘器收集,人工装袋,倒运到渣库排放,现场粉尘大,环境差,同时在渣库倒电石粉尘时,作业过程存在安全风险。

3 解决措施

3.1 活门卡料

针对乙炔发生活门卡料的原因进行分析和查找,首先对卡料及卡料清理出的电石粒度进行统计分析,电石粒度基本满足工艺控制指标(50~80 mm),判断电石粒度控制不是活门卡料的主要原因。其次研究活门结构,发现在用活门的内部结构即内部通径与上下连接的法兰管件小,导致卡料频繁发生。对电石进料阀(活门)进行专业改造,统一了4台发生器的8个电石进料阀(活门)型号,将电石进料阀(活门)直径由现在的DN300改为DN400,并将重锤式电石进料阀(活门)改为更先进的轮盘自控式电石进料阀(活门),从根本上解决了电石卡料频繁的问题。

3.2 溢流管溢流不畅

针对使用不同地区生产的电石,产生不同的渣浆浓度及黏度,造成乙炔发生器溢流管溢流不畅的问题,对发生器的工艺设计原理及运行原理进行研究,对发生器的运行压力进行统计分析,对安全水封的设计压力及乙炔发生器溢流管U型高度等进行研究讨论,发现溢流管U型高度存在缺陷对其进行了优化,设计高度由1 800 mm缩小至1 600 mm,既保证发生器的运行压力控制,同时又保障了安全水封的安全运行,从而提升乙炔发生器的生产能力。

3.3 电石给料不均匀

乙炔发生器装置给料系统原采用振动管式给料机,在给料溜管的上、下端部均配有软连接装置,通过频繁振动给料溜管给发生器加料,在下加料斗电石用完后,由上加料斗放电石到下加料斗过程中,因冲击力较大,部分电石瞬间冲进发生器,导致发生器压力突然升高,超过安全水封设计压力,乙炔气通过安全水封排入大气。为减少电石冲击,在溜管内焊接挡板增加阻力等措施均未取得良好效果。最后通过与振动给料机厂家进行技术交流,进行选型设计,对发生器振动给料机更新及控制方式改造,4台发生器振动给料机采用变频控制,启停由DCS控制,变频器输出大小由手操器控制,发生器给料机现场无控制开关,实现了给料系统均匀给料,保证了发生器压力和生产负荷稳定。

3.4 乙炔发生器电石排渣管的安全改造

针对原乙炔发生器电石排渣管直接排地沟,易着火的安全隐患,现场将地沟用DN500的排渣总管替代,将4台发生器DN300的排渣管直接配管至DN500的总管,增加一台高压冲洗水泵,4台发生器的排渣管和总管上安装自动高压冲洗水管,根据排渣情况和频率,进行自动冲洗,避免排渣管堵塞。同时为保证排渣总管密闭,保证排渣总管内氧气含量≤2%,总管出口端用水封形式封闭,并保持吹扫少量氮气,保证排渣总管的安全,从根本上避免了原排渣时着火现象的发生。

3.5 乙炔发生器自动控制技术攻关改造

通过对发生器存在的问题进行优化改造,取得了一定的效果,也为发生器实现自动控制奠定了一定的基础。但发生器的拉料、下料、给料和温度控制还是手动操作,劳动强度大且技能要求较高。为减轻员工的劳动强度,需对乙炔发生器自动控制技术进行攻关改造,以达到自动控制的目的。自动控制技术攻关包含发生器加料自动控制技术、发生器活门气密性安检自动控制技术、发生器水解反应串级控制技术等。

(1)发生器加料自动控制技术

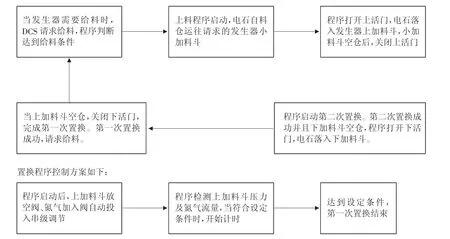

在现有发生器装置设施的基础上,在发生器小加料斗、上加料斗、下加料斗底部分别设置微波物位开关,用于准确判断储斗内是否空仓。发生器拾音器只用于DCS操作人员被辅助监控。控制方案见图1。

图1 发生器加料自动控制方案

(2)发生器活门气密性安检自动控制技术

当发生器上活门或下活门开启次数达到设定值时,程序要求实施活门气密性安检,即通过DCS程序动作,完成安检,判断上下活门是否严密,不严密则不能通过安检,此台发生器运料程序不允许启动。控制方案见图2。

图2 发生器活门气密性安检自动控制方案

(3)发生器水解反应控制技术

发生器内部温度、压力、液位、乙炔气柜高度及振动给料机输出频率组成串级控制回路,发生器投入程序控制后,系统可根据每台发生器的液位、温度执行每台发生器补水、联锁启动等操作,同时系统可根据发生器压力、气柜高度,自动调节振动给料机输出频率、联锁动作等操作,使发生器水解反应控制稳定,实现自动平稳供气。

在组态过程中,总结操作人员长期使用的操作经验和方法,如异常情况的处置、安全性检测等,同时针对发生器温度控制和气柜控制滞后大、波动大的情况,开发了专家智能控制和变化率控制等技术,确保了平稳安全操作。

3.6 发生器原溢流上清液中溶解乙炔气的回收利用

针对原设计为发生器溢流的电石渣浆上清液直接排放到渣浆圆池,溶解在上清液内的乙炔气体未回收,导致乙炔气流失,PVC电石消耗增加并存在安全隐患的问题,进行了乙炔气的回收改造。

根据对电石渣浆(70℃)中乙炔的含量检测分析约300~400 mg/kg,乙炔回收率按95%计,溢流电石渣浆上清液流量约200 m3/h,电石发气量287 L/kg,理论计算回收的乙炔气折合电石为14~17 kg/t PVC。公司于2013年实施技术改造,项目实施后吨PVC电石消耗降低了约15 kg。既解决了安全问题,又降低了吨PVC电石消耗。

3.7 废次钠的复配及溶解乙炔气的回收利用

原设计为乙炔净化后的废次钠溶液直接排放到渣浆圆池,溶解在废次钠液内的乙炔气体未回收,导致乙炔气流失,PVC电石消耗增加并存在安全隐患,同时次钠废液未重复利用,使用一次水(24 m3/h)来配制次氯酸钠,导致乙炔工序水不平衡。

(1)第一次改造解决水平衡

为解决乙炔工序水不平衡问题,经对废次钠溶液中溶解的乙炔含量进行分析,用空气进行吹脱后,废次钠溶液中的乙炔含量小于0.005 L/L,达到安全指标以下。经反复试验及检测,吹脱后废液中的乙炔含量小于0.005 L/L,达到利用废液进行次钠配制的工艺安全指标要求。随即就进行技术改造,增加一台吹脱风机和吹脱塔,增加相关安全联锁措施,项目实施后,实现了废次钠重复利用,减少一次水使用量约24 m3/h。

(2)第二次改造解决乙炔气回收

经分析检测,废次氯酸钠出冷却塔温度40℃,乙炔溶解度0.65 L/L,乙炔回收率95%计,废次钠溶液流量30 m3/h,装置年开工8 000 h,电石发气量287 L/kg。

回收乙炔气:30×8 000×0.65×0.95=148 200(m3)

折电石:148 200/287=516.4(t),即可节约5.16 kg电石/t PVC,具有较好的经济效益。

同时,为节约项目投资,经优化,废次钠回收乙炔气项目与上清液渣浆回收乙炔系统共用一套抽真空系统,既保证装置安全运行,又节约投资。项目实施后,回收的乙炔气折电石约4 kg电石/t PVC。

3.8 电石粉尘回收

电石机运工序在电石破碎、皮带输送过程不可避免地会产生电石粉尘,电石粉尘通过5台除尘器收集,收集的电石灰人工装袋,通过汽车运输至电石渣场。电石灰收集装袋到弃渣场处置,造成一定的电石流失,增大PVC电石消耗,另外电石灰处置过程劳动强度大,影响员工健康,且作业过程存在安全风险。

因收集的电石粉尘中含有电石小颗粒,经发气量分析,发气量为0~50L/kg,每天外运的粉尘为4.0~5.0 t。

公司对5台除尘器收集的电石粉尘实施技术改造,将收集的电石粉尘全部自动、安全、密闭回用到乙炔发生器内,既改善现场的工作环境,又降低PVC电石消耗,减少劳动定员。

4 结语

装置自运行以来,针对乙炔工序装置运行存在的生产瓶颈、安全、环保、消耗等问题,公司组织工程技术人员对电石流失进行统计分析查定,对装置存在的安全隐患、工序存在的水平衡问题、工序存在的生产瓶颈、工序的自动化程度低等问题进行逐一优化研究、改进及应用,从工艺技术、自动化程度及管理上根本解决了乙炔工序存在的问题,提升了乙炔工序的安全水平及自动化控制水平,降低了PVC电石消耗,为公司的高产稳产,“技改增效”,“自动化减员增效”提供了坚实的技术基础。