108 m 3聚合釜引发剂用量及加入技术对树脂质量的影响

高仁,白文彦

(陕西北元化工集团股份有限公司,陕西 神木 719000)

根据氯乙烯悬浮聚合入料工艺原理及反应机理,聚合用到的助剂有分散剂、涂釜剂、终止剂、引发剂等关键助剂,而所有助剂中,引发剂是至关重要的一种。氯乙烯悬浮聚合过程中,对于引发剂的选用有很多因素需要考虑,包括引发剂的水溶性、水解性和粘釜性能、毒性、贮存安全性、价格等。在聚合温度确定以后,除了上述各因素外,还要考虑引发剂的活性。反应温度高时使用活性低的引发剂,反应温度低时使用活性高的引发剂。工业上,一般以半衰期(t1/2)来表征引发剂的活性,如半衰期过长,则引发剂活性低,需加入较多的量,早期速率过慢,而后期因自动加速效应而聚合速率过快,以致温度难以控制。相反,如半衰期过短,引发剂活性高,早期速率过快,结果引发剂过早耗尽,转化率不高时就终止聚合,聚合后期速率过慢。如聚合釜传热良好,聚合反应可在5~10 h内结束,则选用半衰期为2.0~3.0 h的引发剂是合理的[1]。其实不仅要考虑以上引发剂的影响因素,在聚合釜入料及反应过程中,不同半衰期引发剂的使用比例、加入情况和加入方式,对整个聚合反应过程的控制也有显著影响。同时对聚合釜的稳定运行和树脂的质量指标也有很大的影响,陕西北元化工集团股份有限公司目前在108 m3聚合釜引发剂的使用和加入方面均进行有针对性的管控,现针对108 m3聚合釜引发剂的使用和加入方式对聚合运行过程和树脂质量的影响做如下分析。

1 引发剂使用比例和加入时机对树脂质量的影响

1.1 工艺描述及影响机理的原因分析

引发剂是引发单体聚合,也是调节单体悬浮聚合速率,并影响聚合放热、聚合反应时间和聚合釜单釜生产能力的重要助剂。引发剂对单体悬浮聚合的影响主要与引发剂的活性和用量有关。单独使用高活性引发剂虽然可以提高聚合平均速率、缩短聚合反应时间,但往往表现出前中期聚合速率过快、后期聚合速率显著降低的弊端。聚合前中期聚合速率过快,反应放热随之增大,当反应放热大于聚合釜传热能力时,就会出现聚合温度失控,严重时出现爆聚。单独使用低活性引发剂,聚合诱导期长,聚合速率低,聚合时间延长,而且反应结束后残留引发剂量大,影响树脂质量。当引发剂活性适宜时,聚合速率均匀,能有效利用聚合釜的传热能力,缩短聚合时间,同时聚合结束后,引发剂残留量少,对提高树脂热稳定性有利。引发剂对PVC树脂的“鱼眼”数和热性能等质量也有很大的影响。引发剂加入的形态和时间点对PVC树脂“鱼眼”数有一定的影响,主要是引发剂在单体液滴中分布不均匀所致,与引发剂的物理状态、引发剂的投料方式和投料时的工艺条件(主要是聚合物料温度)有关。如果将固体引发剂直接加入聚合体系,则“鱼眼”数很高;若将它配成溶液加入,则“鱼眼”数大为降低,采用乳液型或悬浮型引发剂,对降低树脂的“鱼眼”数更有效。若将引发剂在水、分散剂、VC加入之后加入,其“鱼眼”数明显低于引发剂在VC加入之前加入。聚合物料温度高时投入引发剂比温度低时“鱼眼”数高。引发剂对PVC树脂热性能的影响主要是由于PVC树脂中未分解的残留引发剂以及引发剂碎片构成的端基所致,前者的影响更大。PVC树脂中未分解的残留引发剂量越多,树脂的热稳定性越差。

1.2 管控措施和实施效果

严格管控聚合配方,对于引发剂的调整必须履行相关审批手续,前后期引发剂的加入量严格按照配方执行,偏差必须控制在设定值以内。同时为了解决引发剂加入比例控制对聚合过程和树脂质量的影响,在108 m3聚合釜型上,前后期引发剂设定合理的比例。基本是在配方要求的比例上调整,同时根据树脂生产的不同型号进行适当比例调整,又尽量降低引发剂的残留,减少对树脂热稳定性的影响。在引发剂使用方面,原则上必须使用液体引发剂,加入时间控制在加水完成时引发剂加入完成,这样保证引发剂在体系内有充足的混合时间,确保成品树脂“鱼眼”等指标不受影响。通过以上措施的实施,最终实现了控制最佳的反应过程和反应时间,同时有效提高了树脂质量和聚合釜的利用率。

2 引发剂加入总量控制对树脂质量的影响

2.1 引发剂加入总量偏差产生的后果分析

引发剂加入偏多,反应过程高温高压,局部反应剧烈,中途需通过回收或加终止剂处理。在高压回收过程中,容易堵塞回收管道,甚至堵塞聚合釜中心筒的涂釜喷头,导致涂釜效果变差,最终导致聚合釜黏壁,出现自聚。聚合釜自聚严重时,一种情况是釜内形成的自聚物较大时易造成自聚物上残留的树脂出料时冲洗不干净,下次入料时进入聚合体系二次聚合形成“鱼眼”,导致成品树脂“鱼眼”超标;第二种情况是一旦聚合釜内自聚,小块自聚物脱落被聚合釜搅拌打碎成小颗粒,此种小颗粒不宜塑化,最终进入树脂中形成“鱼眼”。引发剂加入量偏多,反应速度快、时间短,能提高聚合釜的利用率,但弊端是反应结束后,引发剂残留的量也多,导致未反应的单体回收时残留的引发剂也会增多,容易导致回收系统自聚。为了防止回收系统自聚,又需要加入足量的阻聚剂,阻聚剂加进去后导致液态回收单体内残留的阻聚剂多,再次加入聚合釜内时导致聚合反应时间变长,又需要增加引发剂的用量,这样形成的恶性循环会导致生产运行变差,助剂单耗增加。同时,过量的引发剂导致树脂中未分解的残留引发剂以及引发剂碎片构成的端基增加,树脂热稳定性变差。

2.2 管控措施和实施效果

定期对引发剂称重罐、流量计进行校准,每个月标定一次,发现称重罐零点漂移时进行校准。对称重罐进行标定时,必须执行称重罐标定标准流程。标定时将称重罐内物料排放干净,后将称重罐进行零点校准,再通过标准砝码对称重罐进行不同重量的标定,确认标定无误后再投入使用。同时,引发剂下料阀开关时的提前量根据引发剂储罐液位高低进行设定,液位高时,提前量设定多一点,液位低时,提前量设定少一点,这样不会出现由于引发剂下料量不准进行手动二次下料导致加入量偏多的问题。最后就是引发剂下料的阀门灵敏度一定要适中,灵敏度过高,可能出现在规定的设定量下,引发剂下料不足,二次下料导致加入量偏高。灵敏度过低,一次下料时阀门关闭速度迟缓,引发剂下料量偏多,导致聚合反应过于激烈。措施落实后,引发剂的加入量准确控制在偏差范围内,不会出现由于流量计不准和加入偏差导致树脂热稳定性变差或聚合反应不能控制的情况出现。

3 引发剂加入方式及聚合釜冲洗对聚合釜运行和树脂质量的影响

3.1 引发剂的使用

通常情况下,悬浮聚合采用油溶性引发剂,包括偶氮类和有机过氧化物类化合物,近年来有用过氧化物引发剂替代偶氮类引发剂的趋势。油溶性过氧化物引发剂是过氧化氢分子中1个或2个氢原子被有机基团取代而生成的有机过氧化物。按取代基的不同可分为过氧化二烷烃(RO-OR′)、过氧化二酰(RCO-OCR′)、过氧化羧酸酯(RCOO-OR′)和过氧化二碳酸酯类(ROCOO-OOCOR′)等,而每一类中随R、R′基团的变化(R、R′可以相同或不同)又产生出不同结构和活性的引发剂品种。108 m3聚合釜用的都是油溶性引发剂,在聚合釜加水时加入。

3.2 引发剂加入方式的选择和聚合釜冲洗的控制

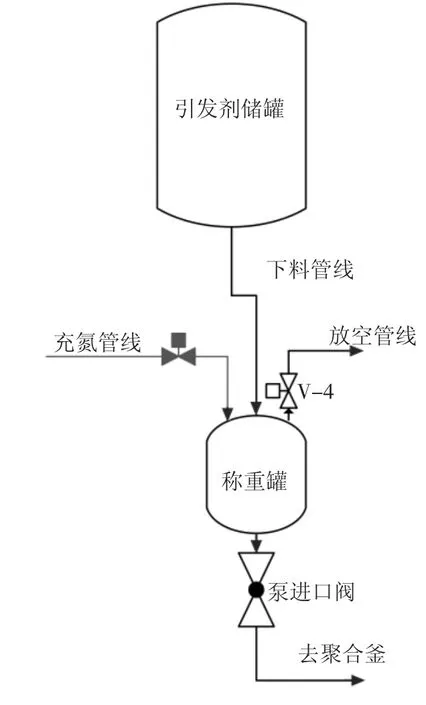

目前108 m3聚合釜引发剂加入的方式分为用泵加入和用气压入。用泵加入是在入料加纯水的时候,通过引发剂加料泵加入。此加入法主要弊端是受加料泵流量控制影响,引发剂加入时间长,影响进料时间;优点是引发剂加入时流量可以稳定控制,加入压力恒定,在引发剂进入聚合釜内时不会由于压力的变化出现飞溅现象。用气压入是在入料加纯水的时候,通过给引发剂称重罐充压至设定压力以上,然后打开称重罐下部阀门,通过称重罐较高的压力将引发剂压入聚合釜内。此方法优点是加入时间短,节约时间;缺点是在储罐内引发剂加入完成时,由于储罐和聚合釜内压差较大,易出现喷雾飞溅状况,导致引发剂喷洒在加入喷头周围的釜壁及内冷管处,入料后喷洒引发剂的部位会出现大面积自聚。一旦形成自聚中心,后面每釜以同样方式加入的引发剂在自聚部位喷洒、残留越多,自聚越严重,恶性循环,短时期内聚合釜引发剂加入部位形成大量自聚物,出料时沉降在大块自聚物上的树脂冲洗不干净,下釜入料时进入聚合体系二次聚合形成“鱼眼”。引发剂用泵加入和用气压入流程见图1和图2。

图2 用气压入流程

3.3 管控措施和实施效果

用气压入的引发剂加入方式:(1)调整加入手阀开度,控制手阀开度不宜太大,尽量将手阀开度控制在合适的开度,这样可以适当控制加入速度,避免加入结束时引发剂大量飞溅。尤其在每次聚合釜清釜后,技术人员现场对阀门开度进行确认,防止阀门开度过大导致引发剂加入时飞溅现象出现。(2)调整加入压力,根据生产不同型号树脂加引发剂时聚合釜内的压力,调整引发剂加入的压力,加入压力不能太高,当加入压力偏高时,飞溅严重,此时应将设定压力降低,保证引发剂能够加入到聚合釜内即可。(3)每次清理聚合釜时,严格执行首末件管理制度。对于引发剂加入管线的检查,要求引发剂管线加入端一定要按照设计要求,加入端缩口处无自聚物堵塞。缩口处的偏心侧要偏向聚合釜搅拌中心,防止偏心侧偏向内冷管时容易导致内冷管处自聚,内冷管处自聚后,加入的引发剂进入自聚块处,导致进入反应体系的引发剂减少,这样自聚块处自聚更加严重,而聚合体系反应时间却延长。(4)冲洗水的检查。要求冲洗水的分散盘分流口必须对准内冷管,保证每次出料冲洗时能够将内冷管处的积料冲洗干净;同时,冲洗水分散盘与中心筒的距离按照设计要求调整,间隙过大,来自中心筒的冲洗水不能形成喷射状对内冷管及釜壁进行冲洗,导致冲洗效果变差;调整间隙过小,则来自中心筒的冲洗水直接冲洗到聚合釜封头处,下部的冲洗效果变差。(5)每次清釜时对中心筒进行检查,确保中心筒内无自聚物影响冲洗效果。对于自聚物堵塞严重的中心筒,需要拉出中心筒进行清理,确保中心筒冲洗效果良好。冲洗系统、涂釜喷头的检查主要目的都是防止聚合釜内形成自聚块,因为形成自聚块后入料时引发剂进入自聚块处,进入反应体系的引发剂减少,这样自聚块处自聚更加严重,使聚合体系反应时间延长,而且自聚块容易导致“鱼眼”的形成。

综上所述,每次清釜后确保以上措施落实到位,可能引发自聚的系统没有问题后再投用聚合釜,有效的解决了加入方式和冲洗效果对聚合釜自聚和树脂质量的影响。

4 开停车时引发剂加入控制对树脂质量的影响

4.1 短期停车后开车时引发剂加入控制

由于系统停车检修时,防止引发剂称重罐内的引发剂分解失效发生分解爆炸,每次停车时都需要将称重罐内引发剂和冲洗水的混合物排放处理。排放时通过聚合釜加引发剂管线排放到聚合釜内,再通过聚合釜出料管线排放至废水系统。由于称重罐内引发剂和冲洗水的混合物发生分层现象,比重小的引发剂和水的混合物在液体上层,比重相对较大的水则在液体下层。分层导致排放时称重罐内上层的引发剂和水的混合物残存在加引发剂管线中,再次开车第一釜入料时管线内残存的引发剂和水的混合物加入到聚合釜内。这时候开车入料的第一釜料的引发剂加入量相当于比配方值偏多,导致入料后聚合反应剧烈,出现聚合釜高温高压的情况。必要时需要通过加入终止剂进行处理,这样不仅影响树脂质量,而且对聚合反应过程控制影响较大。

4.2 管控措施和实施效果

管控办法是每次停车后开始入料的第一釜料对配方进行调整,将前、后期引发剂按照比例降低加入量后,聚合反应基本能稳定控制。对于等温进料的聚合釜,将热水温度适当降低,这样入料后的初始反应温度能有效控制,防止初期反应高温,导致聚合釜温度不易控制。也可以将冷热水的比例进行适当调整,确保聚合釜入料后能够平稳反应,不会出现高温、高压导致反应无法控制的情况。在准备入料时,用冲洗水对引发剂管线进行冲洗,将管线内残存的引发剂置换出去,然后再进行入料操作。落实以上的管控措施,可有效解决第一釜入料结束后出现聚合釜高温高压的情况。

5 结语

引发剂是聚合反应的关键助剂,在聚合过程中,引发剂的作用是引发聚合反应,引发剂的加入量、加入比例、加入方式影响聚合釜的自聚和聚合体系的稳定运行,对树脂质量的影响也显而易见。同时,聚合过程的粘釜也与引发剂在水中的溶解性和水解性能有关。过氧类引发剂中烷基愈大则水溶性愈小,可减轻粘釜量。水溶性和水解性愈大,则水相中自由基愈多,愈易粘釜。