氨基聚醚改性聚有机硅氧烷的无溶剂合成

陈 焜,沈昌宇,周向东

(1.杭州美高华颐化工有限公司,浙江杭州 311231;2.苏州大学纺织与服装工程学院,江苏苏州 215021)

传统的氨基聚醚改性聚有机硅氧烷(嵌段硅油)大多以端环氧硅油与聚醚胺为原料合成[1-3],其反应机理属于环氧基与氨基的聚合反应。由于端环氧硅油与聚醚胺的相容性不好,2 种原料混合后难以形成均相反应,所以常加入异丙醇[4]作为溶剂。但是在染厂的实际生产中,一方面溶剂在配制工作液时部分挥发到工作环境中,对生产人员的健康造成危害,另一方面大部分溶剂在高温定形过程中挥发,产生的易燃易爆气体给车间生产造成极大的安全隐患。结合近2 年染厂定形机排气口的火灾事故分析,有必要对后整理助剂中的溶剂使用加以控制,以提高助剂生产和使用的安全性。针对这一问题,已经有研究者做了相关工作,如采用高沸点的乙二醇丁醚替代异丙醇进行反应[5],或者在反应过程中使用异丙醇,反应结束后再减压去除[6]。这些方法都能够减少溶剂的使用,但是在解决端环氧硅油与聚醚胺相容性的问题上都不可避免地使用有机溶剂。笔者也在之前的研究中采用碱法合成端氨基硅油,但是在与聚醚组分继续反应时仍需要加入少量溶剂,以保证反应正常进行[7]。因此,为了实现真正意义上的无溶剂,本研究在之前的碱法合成工艺基础上进行进一步优化,采用聚醚胺(PEA)与1,3-二(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(BGTS)为原料制备氨基聚醚双封头(BGTS-PEA),再与八甲基环四硅氧烷(D4)在氢氧化钾(KOH)催化下反应得到无溶剂型氨基聚醚改性聚有机硅氧烷(PDMS-PEA)。利用无溶剂的碱法合成工艺将氨基和聚醚链段引入聚有机硅氧烷结构中替代溶剂型嵌段硅油,有效减少了实际生产中的有机溶剂排放量,提高了嵌段硅油生产和使用的安全性。

1 实验

1.1 材料与仪器

织物:纯棉针织布、纯涤针织布。试剂:八甲基环四硅氧烷(D4)、聚醚胺(PEA,相对分子质量230)、1,3-二(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(BGTS)(嘉兴联合化学有限公司),异构十三醇聚氧乙烯醚(TO-5、TO-9,沙索化学有限公司),氢氧化钾、冰醋酸(工业级)。仪器:NICOLET IS5 傅里叶变换红外光谱仪(美国Thermo Nicolet 公司),Varian INO⁃VA 400核磁共振仪,恒温油浴锅,恒速搅拌器。

1.2 低溶剂嵌段硅油的合成

1.2.1 BGTS-PEA 的合成

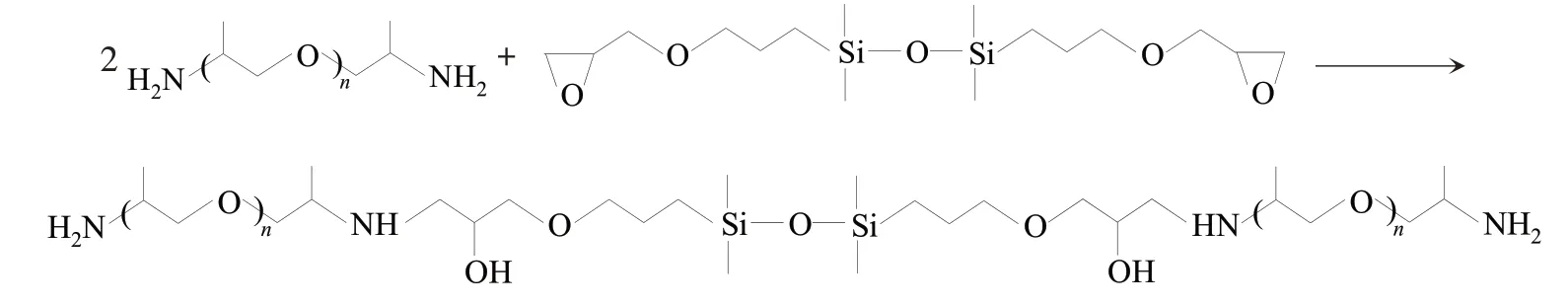

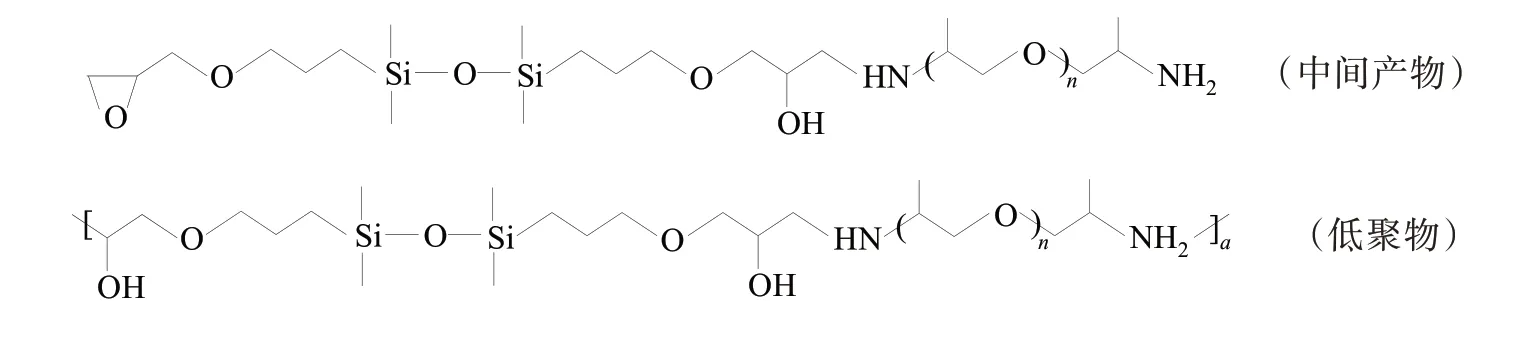

在装有搅拌器、温度计和回流冷凝装置的反应釜中加入一定量PEA 和BGTS,开启搅拌,升温至80~100 ℃,保温反应一段时间,降温至50 ℃以下出料,得到淡黄色透明黏稠液体,即BGTS-PEA,反应式(m、n均大于1)如下:

1.2.2 PDMS-PEA 的合成

在装有搅拌器、温度计和回流冷凝装置的反应釜中加入一定量BGTS-PEA、100 g D4 和氢氧化钾溶液1%(对反应物总质量),升温至125~130 ℃,保温反应6 h,降温至50 ℃以下出料,得到无色透明黏稠液体,即PDMS-PEA,反应式(m、n均大于1)如下:

1.3 织物整理工艺

乳化工艺:将10 g PDMS-PEA 原油装入容器中,分别加入1.5 g TO-5、1.5 g TO-9、0.3 g 冰醋酸,搅拌均匀,缓慢加水(65 g)搅拌,得到含固量为14%~15%的乳液。

整理工艺:浸轧(二浸二轧,整理剂30 g/L)→焙烘(170~190 ℃,30~60 s)。

1.4 测试

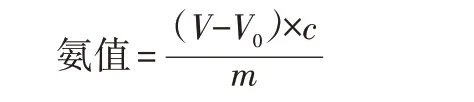

氨值:按照HG/T 4260—2011《纺织染整助剂 氨基硅油总氨值的测定》测试,计算公式如下:

式中:c为高氯酸-醋酸标准溶液浓度,mol/L;V为滴定试样溶液消耗的高氯酸-醋酸标准溶液体积,mL;V0为空白实验消耗的高氯酸-醋酸标准溶液体积,mL;m为试样质量,g。

环氧值:按照HG/T 4918—2016《纺织染整助剂环氧硅油环氧值的测定》测试,计算公式如下:

式中:c为高氯酸-醋酸标准溶液浓度,mol/L;V为环氧值测定时消耗的高氯酸-醋酸标准溶液体积,mL;V0为空白实验消耗的高氯酸-醋酸标准溶液体积,mL;m1为环氧值测定时试样质量,g;m2为空白实验时试样质量,g。

红外光谱:将待测液涂抹在溴化钾晶片上(涂膜制样),用傅里叶变化红外光谱仪测定。

核磁谱图:采用核磁共振仪在26 ℃下测试,以CDCl3为溶剂,四甲基硅烷(TMS,δ=0)为内标。

手感评价[3]:用手触摸法评定。织物经一定浓度的柔软剂整理后自然回潮2 h,让多位有经验的手感评价专家从软度、滑度、蓬松度、细腻感和弹性5 个角度评价织物手感(1~5 分评判法,1 分最差,5 分最好),取平均值。

2 结果与讨论

2.1 BGTS-PEA 转化率和黏度的影响因素

2.1.1 PEA 与BGTS 物质的量比

由图1 可看出,随着PEA 与BGTS 物质的量比增加,转化率[(1-产物环氧值/初始环氧值)×100%]由86.5%提高至94.1%,且在2.10~2.15 时接近最大值,继续提高物质的量比对转化率的提升作用不大。黏度随着物质的量比的增大呈下降趋势。这是由于当物质的量比等于理论值时,反应过程中BGTS 的一端环氧基与聚醚胺的一端氨基最先发生反应,之后另一端环氧基或氨基再参与反应。但由于是一次性投料,新生成的中间产物有可能继续与未参与反应的BGTS 反应,或中间产物之间继续反应,生成BGTS 与PEA 的低聚物。这种现象直接导致产物黏度增大,影响最终转化率。当PEA 过量时,体系中有更多氨基参与反应,可以有效阻止低聚物的产生,降低体系黏度,提高转化率。因此,PEA 与BGTS 物质的量比选择2.15较佳。

图1 PEA 与BGTS 物质的量比对产物转化率和黏度的影响

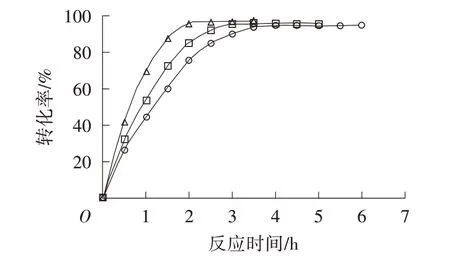

2.1.2 反应温度与时间

由图2 可以看出,反应温度越高,反应达到平衡转化率所需的时间越短,尤其在100 ℃时,反应0.5 h后转化率就可以达到40%以上。因此可以选择在100 ℃下反应3 h。

图2 反应温度和时间对产物转化率的影响

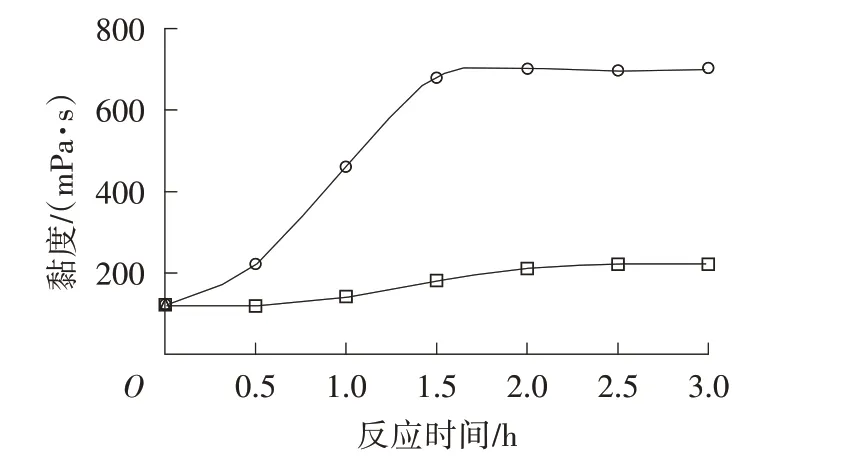

2.1.3 BGTS 的加料方式

由图3 可以看出,采用一次性投料时,体系在0.5~1.5 h 时黏度升高较快,之后减慢并逐渐趋于稳定;采用BGTS 滴入PEA 中的加料方式,则体系黏度增长较平缓。这是由于环氧基与氨基的反应属于放热反应,一次性投料后,PEA 与BGTS 都在反应体系中,一部分环氧基与氨基可能同时发生反应释放热量,促使反应速率进一步加快,发生副反应(副产物结构式如下)的概率增加。反应体系中存在大量中间产物以及部分低聚物,随着反应的继续进行,中间产物之间会继续发生反应,或者与低聚物进一步反应,生成分子质量更大的聚合物。当采用滴加方式时,底料为PEA,BGTS 加入反应体系后,由于“饥饿效应”,PEA 会先与BGTS 两端的环氧基发生反应生成目标产物。因此采用BGTS 滴加的投料方式能够有效减少副反应的发生,得到BGTS-PEA。

图3 BGTS 投料方式对产物黏度的影响

2.2 表征

2.2.1 红外光谱

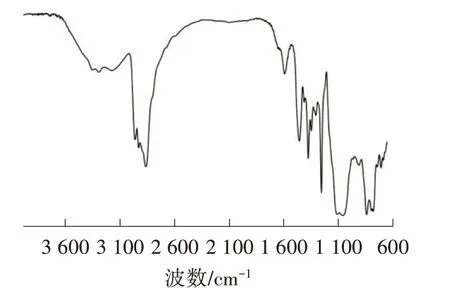

由图4 可看出,3 310 cm-1附近为氨基和亚氨基的特征吸收峰,2 920 cm-1处为甲基的特征峰,2 840 cm-1处为亚甲基的特征峰,1 260、1 110、860 cm-1处为有机硅的特征吸收峰,可以初步判断BGTS-PEA 成功合成。

图4 BGTS-PEA 的红外光谱图

2.2.21H NMR

由图5 可以看出,δ=0.08、1.20、1.50、2.70、3.40、3.78 分别为—Si—CH3、—Si—CH2—、—Si—CH2—CH2—、—NH—CH2—CH(OH)—、—O—CH2—CH(CH3)—、—CH2—CH(OH)—CH2—的衍射峰。因此BGTS 与PEA 反应较完全,目标结构成功获得。

图5 BGTS-PEA 的1H NMR 谱 图

2.3 PDMS-PEA 氨值与黏度关系

由表1 可以看出,产物氨值越高,黏度越低。这是由于BGTS-PEA 用量越高,在与D4 进行反应时,产生的反应活性中心越多,封端反应发生的概率越高,产物分子质量越低,黏度随之下降。

表1 PDMS-PEA 氨值与黏度关系

2.4 PDMS-PEA 与溶剂型嵌段硅油应用性能对比

由表2 可知,低氨值的PDMS-PEA-1 在棉织物和涤纶织物上的柔软性都不佳,但平滑性较好;随着氨值的提高,柔软性达到最佳值后又有所下降,而平滑性逐渐下降。造成柔软性与平滑性差异的主要原因与有机硅分子质量以及有机硅分子链在纤维上的吸附及分布有关[7]。对比溶剂型嵌段硅油的性能可知,PDMS-PEA-2 在2 种织物上的应用性能相对最佳,因此PDMS-PEA 的氨值可控制在0.2 mmol/g左右。

表2 PDMS-PEA 与溶剂型嵌段硅油在棉织物、涤纶织物上的应用性能对比

3 结论

(1)以聚醚胺、1,3-二(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷为原料成功制备了氨基聚醚双封头,优化制备工艺为:BGTS 采用滴加方式进料,反应温度为100 ℃,反应时间为3 h。

(2)八甲基环四硅氧烷与BGTS-PEA 在氢氧化钾的催化下可制备不同氨值的PDMS-PEA。

(3)当PDMS-PEA 的氨值控制在0.2 mmol/g 左右时,其在棉织物和涤纶织物上的柔软性与平滑性可以达到相对应PEA 溶剂型嵌段硅油的应用性能,可替代使用。