聚阳离子固色剂的合成及固色机理

李 瑶,彭洪刚,乔德川,黄紫微,任春平,刘振波

(烟台大学化学化工学院,山东烟台 264005)

随着社会的发展和进步,人们越来越追求衣物的色彩和样式。纤维和织物虽然可以染出比较鲜艳的颜色,但有些染料带有可溶性基团,使耐湿摩擦色牢度不佳,耐皂洗褪色和沾色现象严重,耐汗渍效果也不好。固色剂的出现解决了这一问题,但传统的固色剂含有游离甲醛,会对皮肤产生刺激,导致发炎甚至溃疡等,严重者会致癌,而且染色过程排放的污水会对环境产生污染。为了解决传统固色剂固色效果欠佳且含有毒成分的缺点,环保型-无醛固色剂成为研究热点[1-4]。但市面上的无醛固色剂具有能耗高、合成操作复杂以及固色有局限等缺点。

聚二甲基二烯丙基氯化铵(PDMDAAC)具有直链结构[4-6],属于多胺类化合物,结构中含有高密度正电中心,很容易与阴离子性化合物结合,常被用于污水处理,或者作为染色工艺中的聚阳离子固色剂。通常认为阳离子化合物的固色机理是正电中心通过静电引力与纤维上的阴离子染料作用,从而达到固色效果[7-9],但是这一固色机理一直无法用实验证明。另外,聚阳离子固色剂的固色机理是只有静电效应一种作用,还是几种效应共同作用的结果;固色机理能否直观地用实验来验证,这些现实问题都值得进行进一步探究。

本研究旨在合成一种低能耗、环境友好的改性PDMDAAC,用于PU 革固色处理,以提高其耐汗渍色牢度,从而解决织物遇汗液褪色的问题。另外,本研究深入探讨了利用实验手段来证实聚阳离子固色剂的固色机理。

1 实验

1.1 材料

二甲基二烯丙基氯化铵(DMDAAC,工业级,济南诺世新材料有限公司),二烯丙基胺[工业级,国药集团化学试剂(上海)有限公司],偶氮二异丁腈(AIBN,工业级,上海阿拉丁生化科技股份有限公司),冰醋酸(HAc,分析纯,天津市富宇精细化工有限公司),环氧氯丙烷(ECH,分析纯,天津博迪化工股份有限公司)。

1.2 仪器

Spectrum 100N 型傅里叶变换红外光谱仪(日本岛津公司),S-4800 型扫描电子显微镜(日本日立公司),WSM-50KN 型分析天平[梅特勒-托利多仪器(上海)有限公司]。

1.3 聚阳离子固色剂的合成

在250 mL 圆底烧瓶中加入10 g DMDAAC 以及0.07 g 二烯丙基胺,加热,搅拌,然后加入一定量AIBN(引发剂),用冰醋酸调节pH,最后加入0.58 g ECH(交联剂),调节温度,控制搅拌速度继续反应合成聚阳离子固色剂。

1.4 碱性汗液的配制

采用新配制的0.1 mol/L 氢氧化钠溶液调节L-组氨酸盐酸盐一水合物(C6H9N3O2·HCl·H2O)、氯化钠(NaCl)、磷酸氢二钠十二水合物(Na2HPO4·12H2O)混合溶液的pH 至8。

1.5 固色工艺

浸渍法:配制试液[m(溶质)∶m(溶剂)=1∶199]→浸泡(3~5 min)→预烘(120 ℃,5 min)→焙烘(140 ℃,5 min)。

1.6 色淀实验

将合成的聚阳离子固色剂配制成10%的水溶液,接着与5%的中性红染料水溶液充分混合,摇匀后以5 000 r/min 离心10 min,观察染料溶液产生沉淀(色淀)的情况。

1.7 测试

耐汗渍色牢度:参照GB/T 3922—2013《纺织品色牢度试验耐汗渍色牢度》,将贴附有白色贴衬的待测样本在所配制的含组氨酸盐酸盐的碱性试液中进行耐汗渍处理,去除试液后,干燥贴衬和待测样本,参照GB/T 251—2008《纺织品色牢度试验评定沾色用灰色样卡》比较固色级别(0~5 级,空白为0 级,最高为5 级),根据快速检验法[10](在玻璃板上放置1 个比试样大的白色内衬,将试样平整地放在内衬上,取1 mL碱性试液将试样均匀浸润,贴上1层相同大小的白色内衬,将熨斗升温到80 ℃进行熨烫,2 min 后观察固色情况)进行检验。

2 结果与讨论

2.1 聚阳离子固色剂合成工艺优化

2.1.1 合成温度

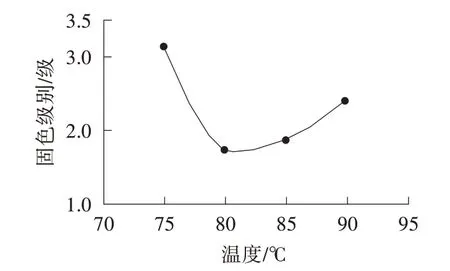

由图1 可知,75 ℃时固色效果较好。随着合成温度的升高,固色效果不断降低。实验过程中发现,产品颜色随着温度升高逐渐变深,最后呈深棕色;产品黏度随着温度升高越来越大。温度过高,副反应过于剧烈,从而造成产品中有效成分减少。另外,由于引发剂的存在,温度过高容易发生爆聚,因此起始温度不宜过高,选择75 ℃为宜。

图1 合成温度对固色性效果的影响

2.1.2 二烯丙基胺用量

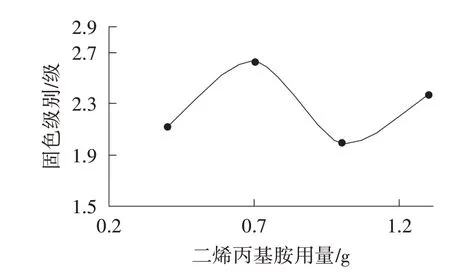

由图2 可以看出,二烯丙基胺用量在0.7 g 左右时固色效果较好。二烯丙基胺的空间位阻较小,反应活性较高,因此加入二烯丙基胺单体可以促进反应的发生,有助于聚合反应的进行。二烯丙基胺用量过多会减弱产品的阳离子性,固色效果可能会下降,因此二烯丙基胺用量选择0.7 g为宜。

图2 二烯丙基胺用量对固色效果的影响

2.1.3 交联剂用量

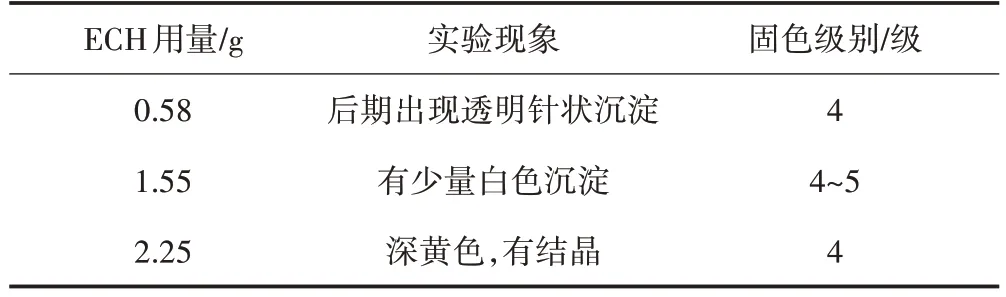

固定DMDAAC 用量10 g、二烯丙基胺用量0.7 g、AIBN 用量0.10 g、HAc 用量1.7 g,改变ECH 用量,合成固含量35%的产品。由表1 可知,ECH 用量对固色效果有明显影响,1.55 g 时固色效果较好,同时白色沉淀减少,且未出现针状结晶。

表1 交联剂用量对固色效果的影响

2.1.4 引发剂用量

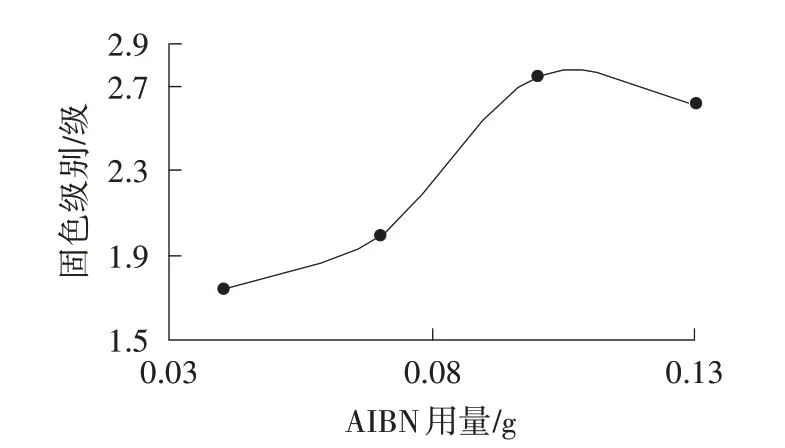

由图3 可知,AIBN 用量为0.10 g 时固色效果较好,AIBN 的加入使自由基浓度增大,链引发以及链终止速率提高,促进聚合反应的进行。但AIBN 用量过多会发生爆聚,影响反应的进行;用量过少反应不完全,反应较平缓,因此AIBN 用量选择0.10 g。

图3 引发剂用量对固色效果的影响

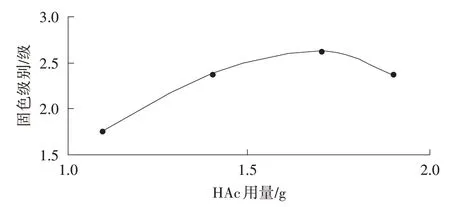

2.1.5 冰醋酸用量

pH 对聚阳离子固色剂的固色能力影响较大,本研究通过加入冰醋酸来调节pH。由图4 可知,HAc 用量对固色效果影响显著,1.0~1.7 g 时,随着HAc 用量增加,固色效果增强;1.7~2.0 g 时,随着HAc 用量增加,固色效果反而减弱。因此HAc 用量选择1.7 g。合成过程中容易产生针状沉淀,额外加酸对针状沉淀的消除有一定作用,加酸顺序对合成影响显著。本研究使用2 种方案来探讨加酸顺序:(1)后期加酸,75 ℃,DMDAAC 10 g,二烯丙基胺0.7 g,AIBN 0.10 g,HAc 1.7 g,ECH 1.52 g,再加入7.89 g HAc,所合成的产品虽然无针状沉淀,但是产生少量白色沉淀;(2)前期加酸,75 ℃,DMDAAC 10 g,二烯丙基胺0.7 g,AIBN 0.10 g,ECH 1.50 g,HAc 9.36 g 调节pH,所合成的产物无沉淀,固色效果没有明显改变。前期加入HAc可调节pH,沉淀问题得到有效解决。

图4 冰醋酸用量对固色效果的影响

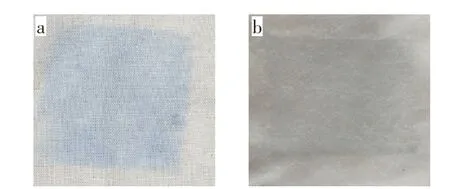

图5 为使用固色剂处理前后的PU 革,在汗渍作用后白布的沾色效果。由图5b 可以看出,固色后的PU 革褪色不明显,说明合成的聚阳离子固色剂具有明显的耐汗渍效果。

图5 固色前(a)后(b)PU 革的耐汗渍检测图

2.2 表征

2.2.1 红外光谱

由图6 可看出,随着反应时间的延长,饱和C—H键的特征峰Ⅰ(2 979.0 cm-1)逐渐增强;碳碳双键的特征峰Ⅱ(1 650.9 cm-1)逐渐消失;C—N 键的特征峰Ⅲ(1 047.2 cm-1)由于反应成环发生蓝移。因此,随着反应的进行,单体的双键逐渐变少,形成具有五元环的聚合物。反应0.5 h 时,单体双键未消失,说明反应不完全;1.5 h时反应完全。

图6 不同反应时间下的红外光谱图

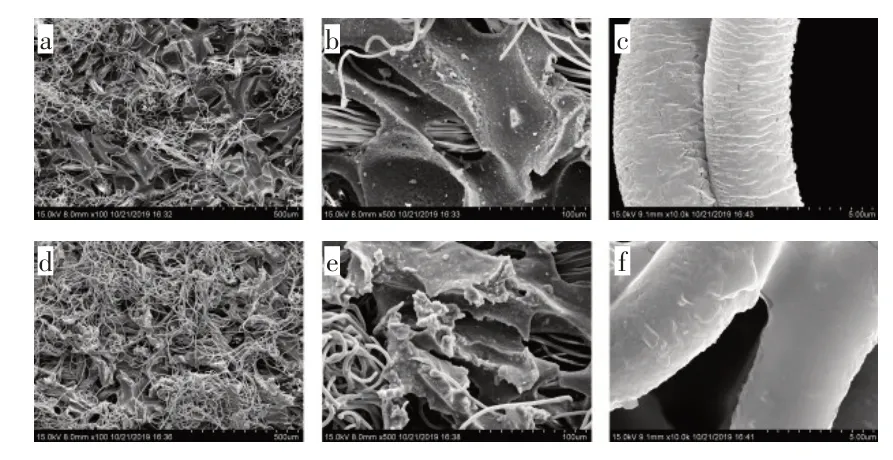

2.2.2 扫描电镜

由图7 可以看出,未经过固色剂处理的PU 革表面存在特有的孔状结构,而经过固色剂处理的PU 革表面覆盖着一层致密的聚合物。染料附着在PU 革表面时,固色剂形成的致密高分子聚合物同样会覆盖染料分子,从而阻止染料与外界的接触,达到提升固色性的效果。

图7 固色前(a、b、c)后(d、e、f)PU 革的扫描电镜图

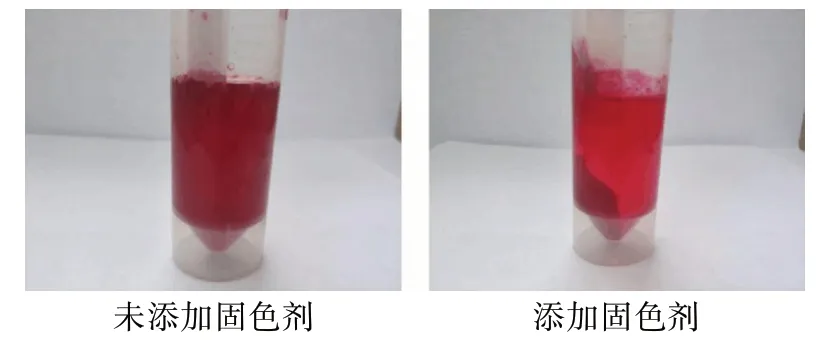

2.3 色淀实验

由图8 可以看出,未添加固色剂时染料溶液未产生沉淀;添加固色剂后染料溶液产生明显沉淀。主要原因是中性红染料是阴离子染料,而合成的聚阳离子固色剂会与阴离子染料结合,生成不溶于水的大分子化合物(色淀)。所以在固色过程中,聚阳离子化合物与染料相互作用生成色淀是产生固色作用的另一个主要原因。

图8 产品色淀实验结果

3 结论

(1)合成聚阳离子固色剂的优化工艺条件为:DMDAAC 与二烯丙基胺质量比100∶7,引发剂用量0.10 g,冰醋酸用量1.7 g,交联剂用量1.55 g,75 ℃反应1.5 h。

(2)合成的聚阳离子固色剂能够明显提高织物的耐汗渍色牢度,固色级别可以达到4~5 级。通过扫描电镜、色淀实验等可以直观地观察到,聚阳离子固色剂的固色机理是PU 革表面形成的致密聚合物隔绝了染料与水的接触,阻止了聚阳离子化合物与染料发生反应生成色淀。