抗酚黄变油剂对聚酰胺纤维的改性研究

冯淑芹,吕 品

(苏州世名科技股份有限公司,江苏苏州 215337)

尼龙(聚酰胺)是一种应用广泛的纤维材料,但是由于存在极性酰胺键,很容易在光、热、氧、水以及其他化学物质等因素的综合作用下表面变黄。常见的黄变主要是由光或者紫外线照射引起,以及由于氧化氮或者酚类化合物的存在导致在使用过程中发生酚黄变。传统的抗黄变方法主要是采用耐黄剂进行后整理,需要经过浸渍、脱水、烘干、回潮等工艺过程,工艺流程长,且能耗较高。另外抗黄变处理会使纤维织物掉色,如果处理不及时造成堆货,还会导致抗黄变效果下降[1]。

本文通过自制抗酚黄变油剂D-PA100 在尼龙纺丝过程中对PA6 纤维进行润湿抗黄变上油处理,对PA6 纤维的氨基以及酰胺基的活性进行抑制,有效改善其染色性、抗酚黄变性及抗紫外黄变性。利用红外光谱仪、高温染色机、测色仪以及染色牢度试验机等研究D-PA100 对PA6 纤维结构、染色性能、牢度性能以及抗黄变性能的影响,为制备抗黄变性能优异的PA6纤维提供参考依据。

1 实验

1.1 材料与仪器

材料:PA6 纤维(特性黏度2.6 dL/g,无锡市恒天电子科技有限公司),C.I.酸性红、C.I.酸性蓝(浙江闰土化工集团有限公司),聚乙二醇(分子质量200,上海东大化学有限公司),耐黄变剂songnox PQ、磷酸类抗氧剂WS(韩国松原产业株式会社),PA6 的FDY 油剂(日本竹本公司),抗酚黄变剂R-10(巴斯夫股份公司),冰醋酸、N,N-二甲基甲酰胺(DMF)、异氰酸酯、亚磷酸酯(国药集团化学试剂有限公司)。

仪器:NEXUS-670 型傅里叶红外光谱仪(Nicolet公司),DHG-9245A 型烘箱(上海一恒科技有限公司),H-120 型高温高压染色机(台湾台塑集团),DATACOLOR 600 型测色仪(美国德塔颜色公司),YL-3311 型耐摩擦牢度试验机(东莞越联检测仪器有限公司)。

1.2 复合抗酚黄变油剂的制备

将songnox PQ 与抗氧剂WS 按照质量比6∶4 投入装有DMF 溶剂的反应器中(配制成质量分数为10%的溶液),同时加入聚乙二醇0.4%(对溶液总质量)与异氰酸酯0.02%(对溶液总质量),在80~120 ℃下反应1 h,再加入亚磷酸酯1%(对溶液总质量)继续反应1 h,冷却至室温后过滤,得到复合抗黄变剂D-PA。将D-PA 与FDY 油剂按照质量比5∶5 混合,然后在80~100 ℃下进行脱水、除氧反应,得到D-PA100 复合抗酚黄变油剂。

将抗酚黄变剂R-10 与FDY 油剂按照质量比5∶5混合,然后在80~100 ℃下进行脱水、除氧反应,得到复合抗酚黄变油剂R-100。

1.3 复合抗酚黄变油剂对PA 纤维的改性

采用复合抗酚黄变油剂对从纺丝箱出来的PA6纤维进行上油、集束,再经过甬道,冷却、卷绕得到改性PA 纤维。

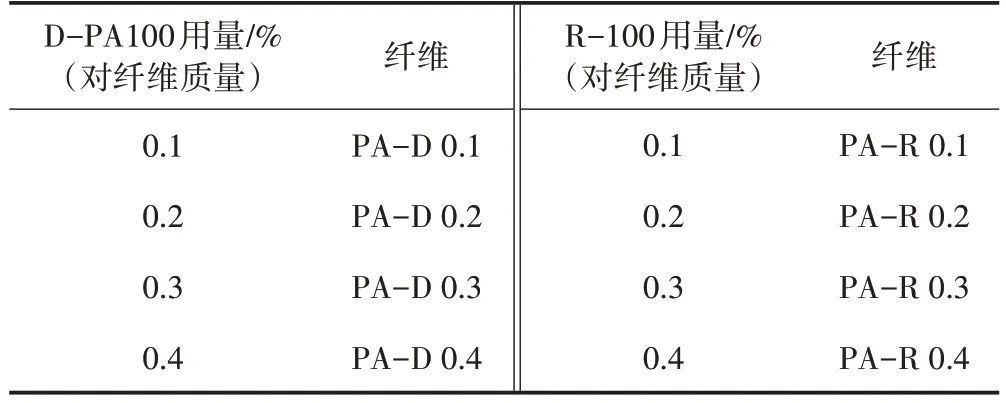

将常规尼龙纤维命名为PA-0,按复合抗酚黄变油剂用量对不同PA 纤维进行命名,结果见表1。

表1 不同PA6 纤维的命名

1.4 染色工艺

分别取C.I.酸性红、C.I.酸性蓝配制红、蓝2 种染液,用冰醋酸调节pH 为3.5~4.5,将纤维投入染液(浴比1∶200),以2 ℃/min 升温至120 ℃恒温染色60 min,清洗、皂洗、烘干[2]。

1.5 测试

红外光谱:将所制备的纤维剪碎后放入样品测试盒内压片,于室温下采用傅里叶红外光谱仪进行扫描测试,扫描范围为4 000~500 cm-1,分辨率小于0.09 cm-1。

颜色性能:将PA6 纤维卷绕成束,在紫外灯照射下采用测色仪对L*(明亮度)、a*(红绿度)、b*(黄蓝度)进行测试,并计算色差,比较颜色变化。

抗酚黄变性能[3]:按照GB/T 29778—2013《纺织品色牢度试验潜在酚黄变的评估》进行测试。

耐摩擦色牢度[4]:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测定。分为5 个等级,级数越高,耐摩擦色牢度越好。

耐皂洗色牢度[5]:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。分为5 个等级,级数越高,耐皂洗色牢度越高。

2 结果与讨论

2.1 D-PA100对PA6纤维结构的影响

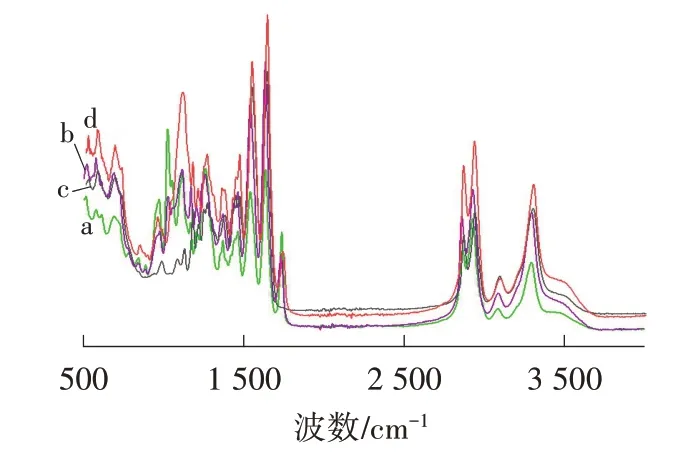

将经过D-PA100 处理的PA-D 0.3 纤维及PA-0纤维进行清洗、干燥并剪碎后进行红外谱图分析,图1 是PA-D 0.3 纤维与PA-0 纤维的红外谱图以及经过紫外灯照射14 天后(纤维分别命名为PA-D 0.3A、PA-0A)的红外谱图。

由图1c 可以看出,在3 300 cm-1处为PA6 的氨基伸缩振动峰;在2 930、2 850 cm-1处为PA6 的亚甲基C—H 吸收峰;在1 538~1 635 cm-1处为PA6 的酰胺基吸收峰,这些都是PA6 的特征结构。而经过D-PA100处理的PA-D 0.3纤维(图1a)在3 300 cm-1处与1 538~1 635 cm-1处的特征峰明显减弱,表明D-PA100 处理削弱了PA6 分子间的氢键,D-PA100 与PA6 的氨基及酰胺基反应,抑制其活性,起到黄变保护作用,提高了抗黄变性能。PA-D 0.3 纤维在1 750 cm-1附近出现了新的羰基吸收峰,是D-PA100 复合抗酚黄变油剂中含有的羰基特征峰。

图1 不同纤维的红外谱图

经过紫外灯照射后,PA-0A 与PA-D 0.3A 纤维在3 300、2 930、2 867 cm-1处的氨基与亚甲基C—H 的伸缩振动峰均比照射前增强。尤其是PA-0A 纤维峰值最高,表明经过紫外灯照射后2 种纤维的氨基与亚甲基活性增强,而未经过抗酚黄变油剂处理的PA-0 纤维经过照射更易发生氧化与黄变。在1 458~1 468 cm-1处是—CH2—的剪切振动吸收峰,可以看作是PA6 纤维抗氧化的特征峰[6],此处PA-0A 纤维峰值也比PA-D 0.3A 纤维峰值高,表明PA-D 0.3 纤维具有更好的抗紫外黄变能力。另外,2 种纤维经过紫外灯照射后在1 750 cm-1处出现新的羰基峰,主要是由于形成了老化期间的“初级”氧化产物,紫外灯照射相当于氧化加速与氧化降解产物积累[7-8]。

2.2 纤维的性能

2.2.1 抗酚黄变性能

由表2 可以看出,随着D-PA100 上油量的增多,纤维的抗酚黄变性能提高。当D-PA100 的上油量达到0.2%时,PA-D 0.2 纤维的抗酚黄变等级已经达到4~5 级;当上油量达到0.4%时,PA-D 0.4 纤维的抗酚黄变等级能够达到5 级,但是纤维中有油剂渗出,影响PA6 纤维的高速纺丝,因此纤维中D-PA100 上油量最好不要高于0.3%。

表2 抗酚黄变油剂种类及用量对PA6 纤维抗酚黄变性能的影响

数据表明D-PA100 对PA 纤维的抗酚黄变性起到了良好的提升作用,主要是由于D-PA100 复合抗酚黄变油剂中的亚磷酸酯以及有机酸能够对PA 纤维中的氨基迅速封端,避免高温氧化,提高抗酚黄变能力。另外复合抗酚黄变油剂中含有的多元醇能够提高纤维的润湿性,降低纤维的界面张力,使油剂在纤维表面均匀铺展开,避免其在高温下氧化,提高纤维的抗酚黄变能力[9]。

而当R-100 具有同样的上油量时,纤维的抗酚黄变等级最高达到3~4 级,不能满足纤维织物的抗酚黄变要求。主要是由于R-100 中含有大量的硅油,而硅油的支链中含有氨基,氨基会发生高温氧化反应,从而产生黄变。

2.2.2 抗紫外黄变性能

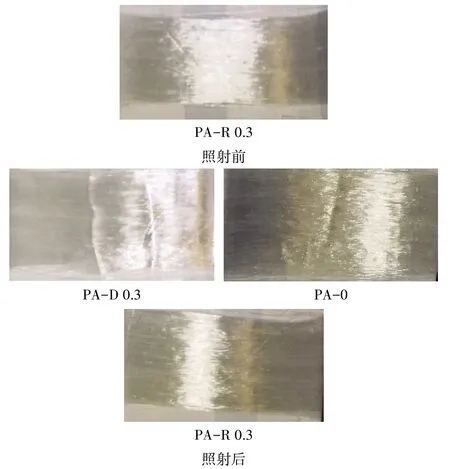

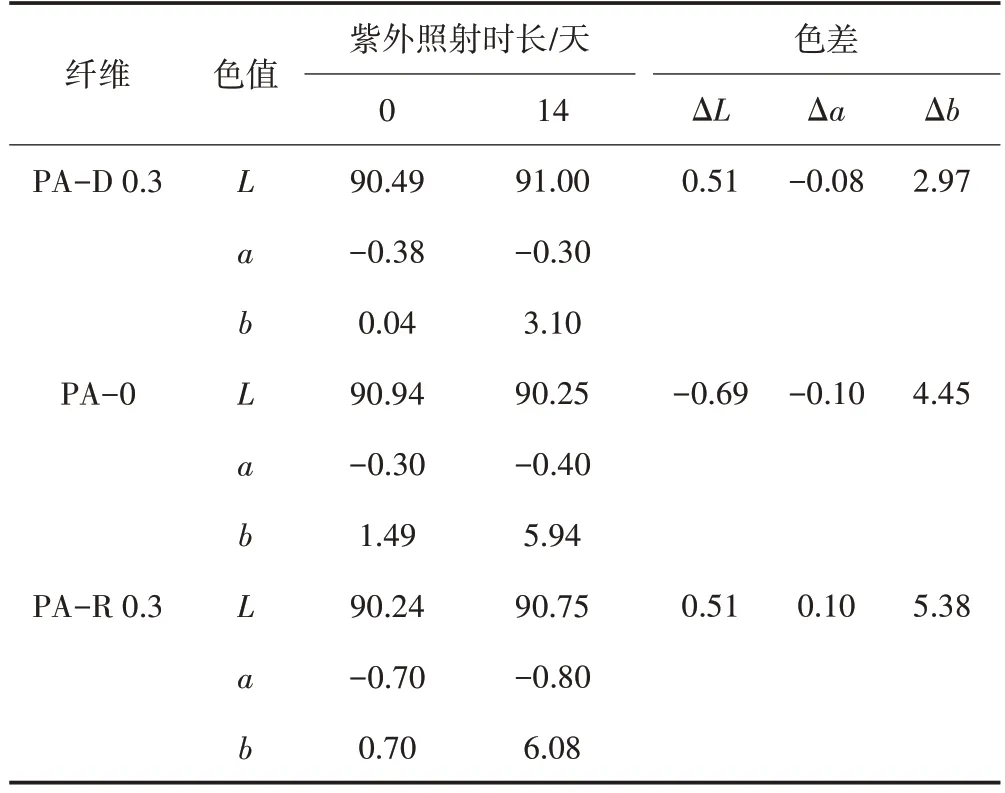

PA6 纤维主要用作民用服装以及工业纤维,外界的紫外线照射会引起PA6 纤维黄变,从而导致其颜色、性能发生较大变化。选取PA-D 0.3、PA-0、PA-R 0.3 纤维,通过自制紫外烘箱,用50 ℃紫外灯加速照射14 天后进行颜色性能测试。由表3 可以看出,经过14 天紫外灯照射后,PA-D 0.3、PA-0 以及PA-R 0.3的L值与a值(a值越大越红)变化较小,证明紫外灯照射对L值与a值影响较小。而经过紫外灯照射后,3种纤维的b值(b值越大越黄)显著提升,但是PA-D 0.3 纤维的Δb值小于3,说明PA-D 0.3 对紫外灯的照射具有一定的抗黄变能力。而PA-0 以及PA-R 0.3 纤维经过紫外灯照射后,b值大幅提升,说明发生了较大黄变(见图2)。

图2 紫外灯照射前后的纤维照片

表3 不同PA6 纤维经过紫外灯照射前后的色值变化

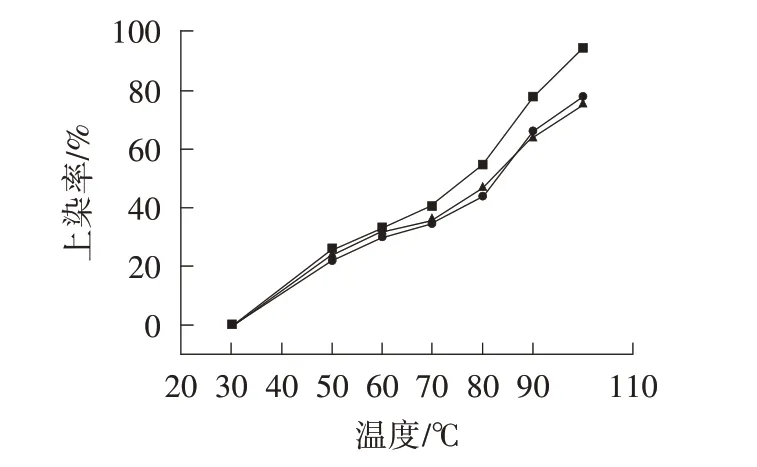

2.2.3 染色性能

经过抗酚黄变处理的纤维或者织物,染色性能一般都会受到影响。由图3 可知,随着温度升高,纤维的上染率随之提高。这主要是由于随着温度升高,PA6 纤维分子链段运动增强,纤维的无定形区与缝隙变大,染料分子更容易进入纤维内部,从而提高上染率[10-11]。通过比较3 种纤维的上染率曲线发现,经过D-PA100 处理的纤维织物上染率与上染速度均高于常规PA-0 及PA-R 0.3 纤维织物,且上染率在100 ℃达到最高值。这主要是由于D-PA100 中含有大量亲水性基团,能够在纤维表面迅速润湿,从而使染料更容易进入纤维内部,大幅度提高纤维的上染率。

图3 不同PA6 纤维上染率随染色温度的变化

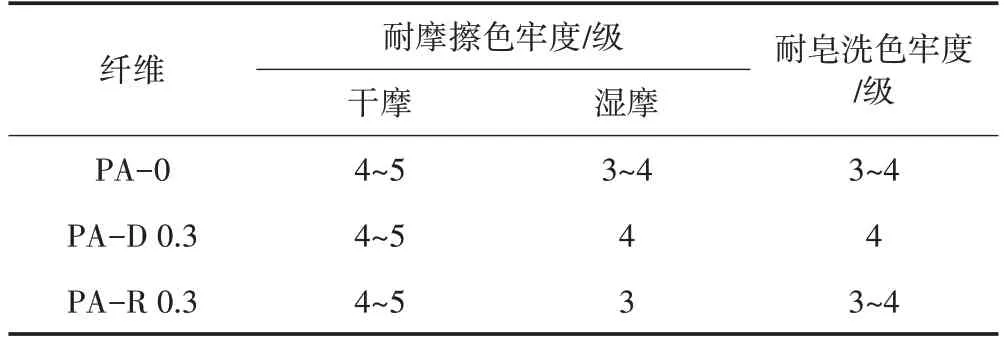

2.2.4 色牢度

由表4 可以看出,PA-D 0.3 纤维具有较好的耐摩擦色牢度以及耐皂洗色牢度,耐湿摩擦色牢度与耐皂洗色牢度不降反增。这主要是由于D-PA100 中含有大量的阴离子基团,提高了染料对纤维的亲和性,从而提高其在染色过程中的色牢度。

表4 不同PA6 纤维的色牢度

3 结论

(1)经过D-PA100 处理的PA6 纤维结构发生变化,在3 300 cm-1处的氨基吸收峰与在1 538~1 631 cm-1处的酰胺基吸收峰明显减弱,对PA 的氨基及酰胺基起到了抑制与包覆作用。

(2)经过D-PA100 处理的PA6 纤维抗酚黄变效果达到4~5级以上。

(3)D-PA100 处理的PA6 纤维经过14 天紫外灯照射后,抗紫外黄变Δb值小于3,展现出较好的抗紫外黄变性。

(4)D-PA100 处理的PA6 纤维经过酸性红与酸性蓝染料染色后,具有较高的上染率和较优良的耐摩擦色牢度以及耐皂洗色牢度。