600MW燃煤机组脱硝系统喷氨优化调整效果分析

郭 磊,刘艇安,王 靓,崔 强,艾 峰

(1.中电华创(苏州)电力技术研究有限公司,江苏 苏州 215123;2.平顶山姚孟发电有限责任公司,河南 平顶山 467033;3.芜湖发电有限责任公司,安徽 芜湖 241009)

1 引言

对SCR脱硝系统而言,氨耗量和氨逃逸是非常关键的运行指标,喷氨不足时会导致NOx排放超标,受到环保部门考核;喷氨过量时又会导致氨逃逸超标,逃逸的氨气与烟气中的三氧化硫发生反应生成硫酸氢铵,造成下游空预器等设备堵塞,威胁机组的安全稳定运行[1-3]。超低排放改造后,燃煤机组NOx的排放限值进一步降低,在脱硝入口NOx浓度不变的情况下,脱硝效率大幅提升,对脱硝装置性能的要求也同步提升。对于完成超低排放改造后的脱硝装置,氨耗量和氨逃逸的大小很大程度上取决于脱硝装置入口烟气中氨氮摩尔比分布的均匀性,均匀性越好,SCR脱硝装置的性能越佳[4-9]。另一方面,在机组运行过程中,飞灰堵塞、冲蚀或者ABS堵塞会影响SCR反应器截面局部催化剂活性,喷氨格栅和喷氨支阀的磨损、堵塞会改变脱硝入口氨气流量的分配,这些因素都会影响脱硝装置的性能。为此,需定期进行喷氨优化调整试验,改善SCR入口氨气分配的合理性,减小氨耗量和局部较高的氨逃逸浓度,使脱硝装置处于最佳运行状态[10-15]。

陈城[16]针对SCR脱硝系统喷氨格栅运行效果对脱硝系统的影响进行说明,列举了喷氨格栅实际运行中存在的问题,说明了喷氨格栅优化调整的必要性,并对喷氨格栅优化调整的试验方法、预期效果及注意事项等进行了介绍。景雪晖等[17]通过喷氨优化调整试验,降低了SCR装置喷氨量,改善了空预器堵灰情况和局部氨质量浓度过高的情况,有效地减少了硫酸氢铵的生成,保障了电厂系统的安全运行。郝功涛等[18]通过喷氨优化调整试验,使反应器出口NOx质量浓度分布均匀性得到明显改善,氨逃逸质量浓度也得到了控制,提高了机组运行的安全经济性。

某电厂600MW机组停机检修期间发现SCR烟气脱硝装置喷氨支管迎风面及部分催化剂元件磨损严重,对磨损的支管及催化剂元件进行更换后启机运行,发现该机组氨耗量明显高于同类型的另一台机组,氨逃逸表计超限报警,SCR反应器出口NOx浓度表计示数与烟囱入口处NOx浓度表计示数也存在较大偏差。通过SCR喷氨优化调整,使各喷氨支管的氨气流量趋于合理,提高SCR出口NOx浓度分布均匀性,减小氨耗量和氨逃逸浓度,从而提高系统运行的安全性和经济性。

2 研究方法

2.1 研究对象

某电厂600MW机组配套超临界一次中间再热燃煤直流锅炉,采用切圆燃烧方式。SCR烟气脱硝装置采用高尘型工艺,设两台SCR反应器,布置在省煤器与空预器之间,不设置反应器烟气旁路。反应器入口烟道设气流均布装置,进出口烟道均设防磨导流装置。反应器内催化剂按“2+1”模式布置,目前安装三层蜂窝式催化剂。

脱硝还原剂采用液氨,与稀释风混合后的氨气,经喷氨格栅分配到SCR入口烟道截面各处,在催化剂的作用下,与烟气中的NOx发生反应,生成N2和H2O。每台SCR反应器沿烟道宽度方向布置10组喷氨支管,每组从烟道深度方向分为3根支管,通过调节每根支管上阀门的开度,实现在烟道内不同区域氨气喷射量的控制。

2.2 试验内容及数据处理

2.2.1 NO和O2浓度测量

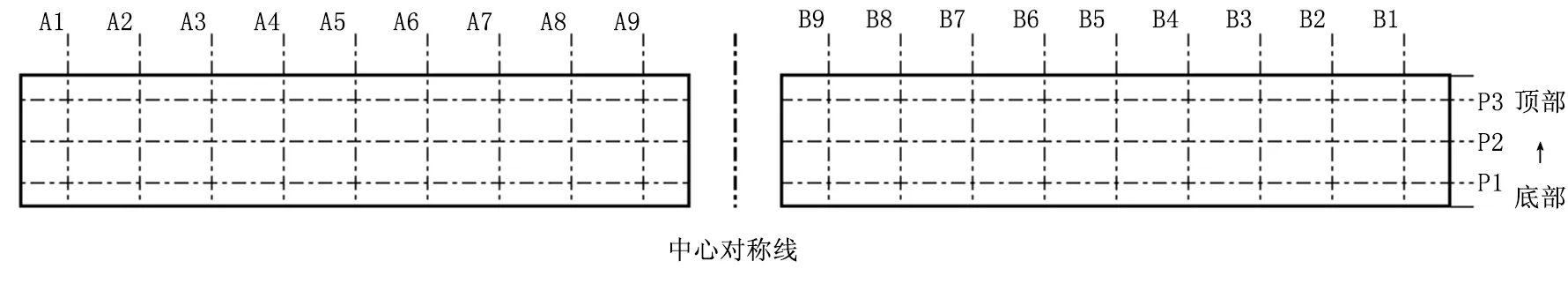

采用等截面网格法在SCR反应器的进、出口烟道截面设置烟气取样点(进口5×3点,出口9×3点),SCR出口测点布置如图1。

图1 SCR出口测点布置示意图

烟道中的烟气经取样管引出至烟道外,经除尘、冷却、除湿、过滤后,接入烟气分析仪进行分析,得到SCR进、出口截面各取样点处NO和O2的浓度,通过折算可获得截面上NOx浓度的分布。取SCR进、出口NOx浓度的算术平均值计算脱硝装置的脱硝效率。

2.2.2 氨逃逸测量

按照代表点NOx浓度平均值与烟道截面NOx浓度平均值相等的原则,在每台SCR反应器出口采集6个NH3样品,采用的方法为美国EPA的CTM-027标准中的化学溶液吸收法,同时记录所采集样品的干烟气流量和O2浓度,分析样品溶液中的氨浓度,最终计算烟道截面各采集点处的氨逃逸浓度。

2.2.3 优化调整方法

SCR脱硝装置喷氨优化调整试验主要在机组常规稳定负荷下进行,试验期间停止锅炉和脱硝装置的蒸汽吹灰。结合现场条件和性能测试要求[19-23],试验主要分为以下3个步骤:

(1)摸底测试:测试SCR反应器进、出口截面原有NO/O2浓度分布情况和氨逃逸浓度,初步评估脱硝装置运行状况和性能。

(2)喷氨优化调整:根据SCR反应器出口截面各处NOx浓度与平均NOx浓度的偏离情况,反复调节SCR入口各喷氨支阀的开度,最大限度地提高SCR出口NOx浓度分布均匀性。

(3)脱硝性能评估:喷氨优化调整后,测试SCR脱硝装置的脱硝效率及氨逃逸浓度,评估优化调整的效果和脱硝装置的性能。

2.2.4 数据处理

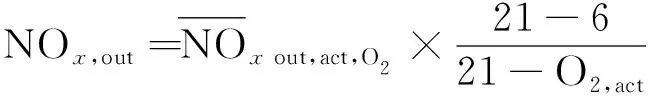

脱硝SCR反应器出口截面的NOx浓度根据式(1)进行计算。

(1)

式中:NOx,out为反应器出口截面NOx浓度,mg/m3,6%O2;O2,act为实测O2浓度,干基。

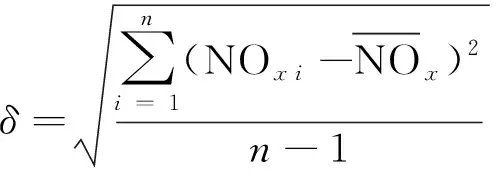

烟道截面NOx分布相对标准偏差(CV值)由公式(2)~(4)进行计算。

(2)

(3)

(4)

3 结果与讨论

3.1 优化前后NOx浓度分布

喷氨优化调整前,在机组600MW负荷下进行摸底测试,初步评估SCR脱硝效率和氨喷射流量分配状况。

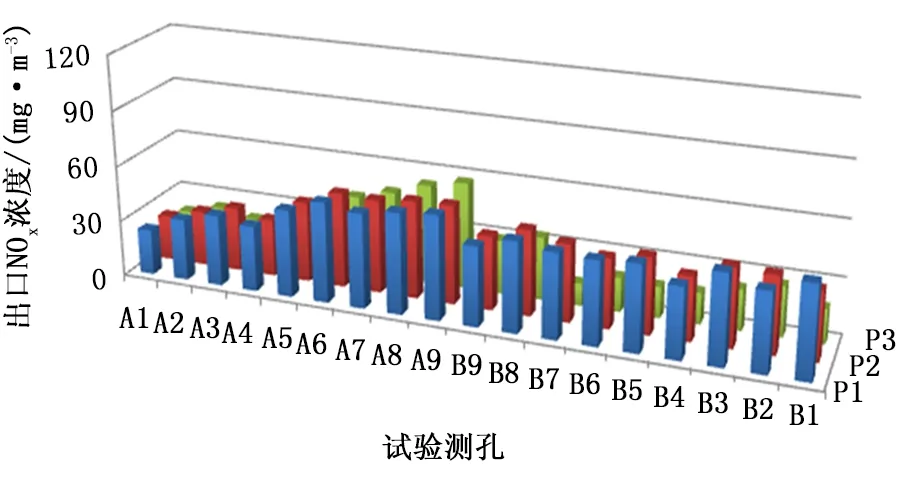

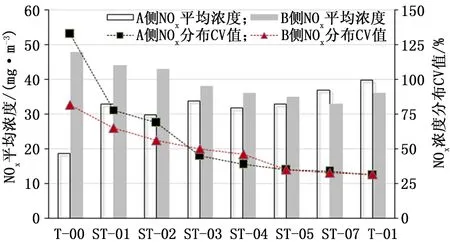

试验过程中,控制反应器出口NOx浓度均值在50mg/m3以下,根据反应器出口NOx浓度分布情况,调节SCR入口喷氨支阀开度,改善氨气在烟道截面上的分配,最大限度地提高SCR出口NOx浓度分布的均匀性。优化前后SCR反应器出口NOx浓度分布情况变化如图2和图3。

图2 喷氨优化调整前反应器出口NOx浓度分布

图3 喷氨优化调整后反应器出口NOx浓度分布

反应器出口测孔编号A1~A9、B1~B9为从反应器外侧墙至锅炉中心线方向,每一测孔内测点编号P1~P3为烟道底部至顶部方向。

优化前SCR出口截面NOx浓度呈现明显不均匀分布,靠锅炉中心线区域NOx浓度明显偏高,如A9、B9测孔NOx浓度达到100mg/m3,与此相反,靠锅炉外侧墙区域NOx浓度偏低,尤其A反应器出口靠外侧墙大片区域NOx浓度几乎为0。反应器出口NOx浓度分布偏差较大,主要是由顶层催化剂入口处的氨氮摩尔比分布不均引起的,将会加剧下游空预器等设备的ABS堵塞风险[24-30]。

经过多轮优化调整,SCR出口截面NOx浓度分布情况得到明显改善,如图4所示,A、B侧反应器出口截面NOx浓度分布相对标准偏差CV值分别从133%、81%减小至31%、32%。

图4 喷氨优化调整过程反应器出口NOx浓度及其分布CV值变化情况

3.2 优化前后氨逃逸浓度分布

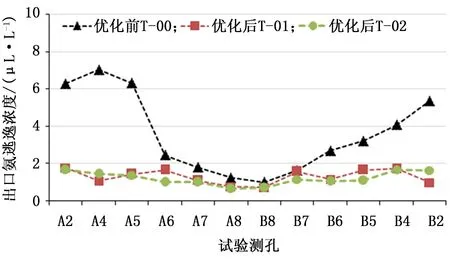

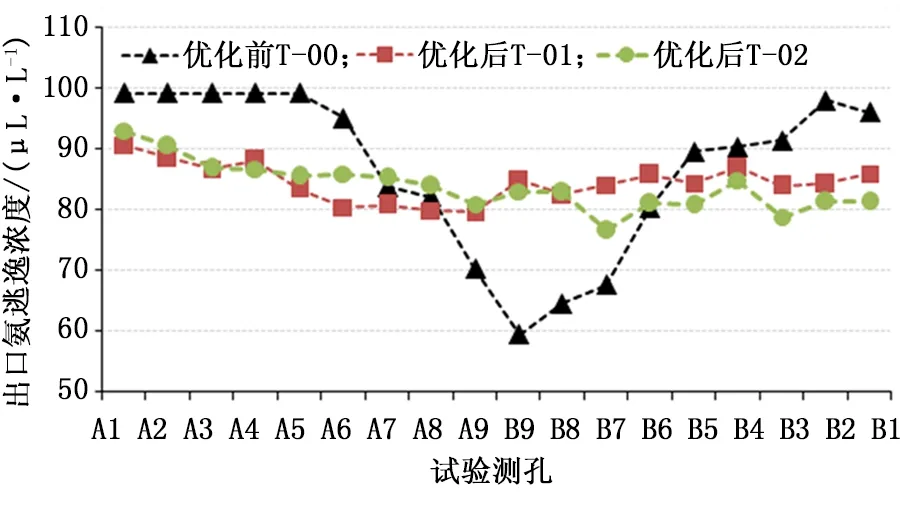

喷氨优化前后,SCR反应器出口氨逃逸浓度分布如图5所示。

图5 喷氨优化调整前后反应器出口氨逃逸浓度分布

从图5可以看出,喷氨优化调整前,与NOx浓度分布情况相对应,两台反应器出口氨逃逸浓度也呈现明显不均匀分布,A、B反应器出口氨逃逸浓度分别为4.20μL/L、3.01μL/L,局部氨逃逸浓度峰值分别高达7.05μL/L、5.38μL/L。

喷氨优化调整后,A、B反应器出口氨逃逸浓度分别降至1.31μL/L、1.32μL/L,局部氨逃逸浓度峰值分别降低至1.78μL/L、1.73μL/L。

经过喷氨优化调整,SCR反应器出口NOx浓度分布均匀性得到显著改善的同时,氨逃逸浓度分布也趋于均匀,局部较高的氨逃逸得到控制。

3.3 优化前后脱硝效率分布

喷氨优化调整前后,各测孔对应区域脱硝效率分布变化情况如图6。

图6 喷氨优化调整前后脱硝效率分布

优化前,机组600MW负荷下,不同位置的脱硝效率波动剧烈,A侧效率介于70.3%~99.3%之间,平均为92.0%,B侧效率介于59.5%~98.0%之间,平均为82.0%。

脱硝系统脱硝效率分布不均,其原因就在于SCR入口喷氨格栅各手动调阀原始开度没有一定的指导原则,各支阀喷氨流量不能适应烟道流场分布状况,如A反应器靠外侧墙区域支阀开度过大,造成对应区域脱硝效率过高,氨逃逸浓度过大。因此,为避免局部氨逃逸超标,须对AIG各支阀开度进行优化调整。

优化后,机组600MW负荷下进行了平行工况测试,T-01工况下,A侧效率介于79.7%~90.7%之间,平均效率为84.3%,B侧效率介于82.6%~87.0%之间,平均效率为84.8%。

T-02工况下,A侧效率介于81.0%~93.1%之间,平均效率为86.6%,B侧效率介于76.7%~84.9%之间,平均效率为81.3%。不同区域的效率波动明显减小,峰谷差异大幅降低。

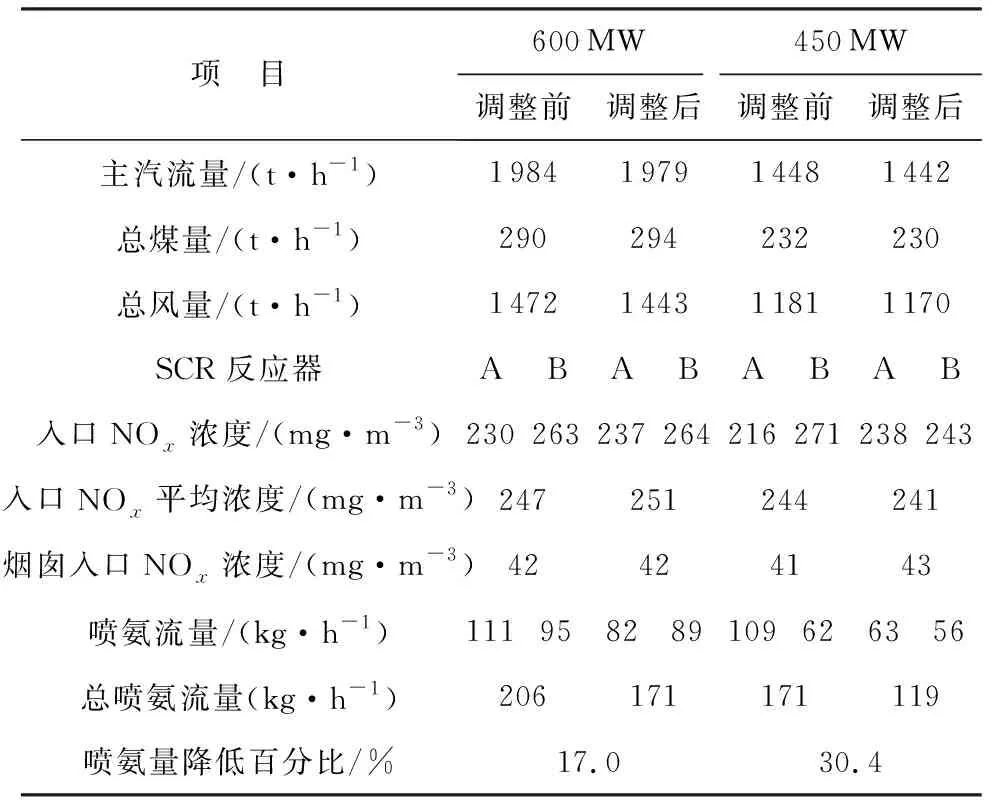

3.4 氨耗量对比

喷氨优化调整前后,SCR脱硝装置进出口NOx浓度接近的条件下,脱硝系统总喷氨流量统计结果如表1所示。喷氨优化调整前机组负荷600MW、450MW统计时间分别为2018年11月12日17∶00~19∶00、2018年11月13日9∶00~12∶00;喷氨优化调整后机组负荷600MW、450MW统计时间段分别为2018年11月14日7∶40~19∶40、2018年11月14日9∶40~12∶00。

表1 喷氨优化调整前后氨耗量统计结果Tab.1 Statistical results of ammonia consumption before and after optimization adjustment

优化调整后,机组600MW负荷下,表盘显示总喷氨流量由206kg/h减小至171kg/h,降低比例约17.0%;机组450MW负荷下,表盘显示总喷氨流量由171kg/h减小至119kg/h,降低比例约30.4%。

机组600MW和450MW负荷下,总喷氨流量平均减少43.5kg/h,按机组年利用小时数4000h计算,每年可节省液氨耗量174t,节省费用约73.95万元(液氨价格按4250元/t计)。

除此之外,通过喷氨优化调整,降低了局部较高的氨逃逸浓度,减小了空预器及下游设备的ABS堵塞风险,保证了机组安全稳定运行的同时,减少了因空预器等设备堵塞造成引风机电耗增加以及额外的清堵费用等。

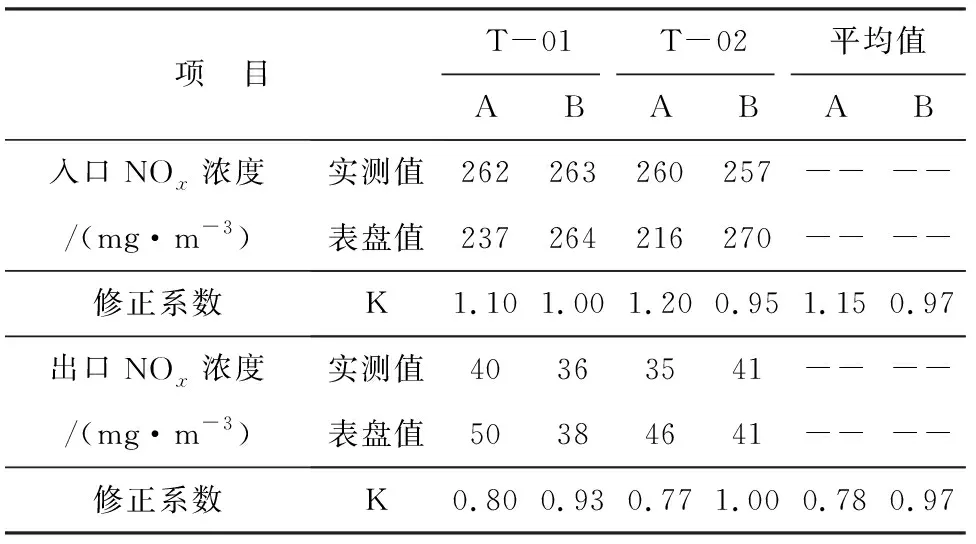

3.5 表计对比

喷氨优化试验后,采用网格法对SCR反应器进出口主要烟气参数进行测量,根据实测结果(截面平均值)对在线表计进行标定(修正系数K=实测值/DCS表盘值),如表2所示。

从表2可以看出,优化后,A、B反应器入口NOx浓度的修正系数分别为1.15和0.97,A、B反应器出口NOx浓度的修正系数分别为0.78和0.97。

表2 表记标定Tab.2 Meter calibration

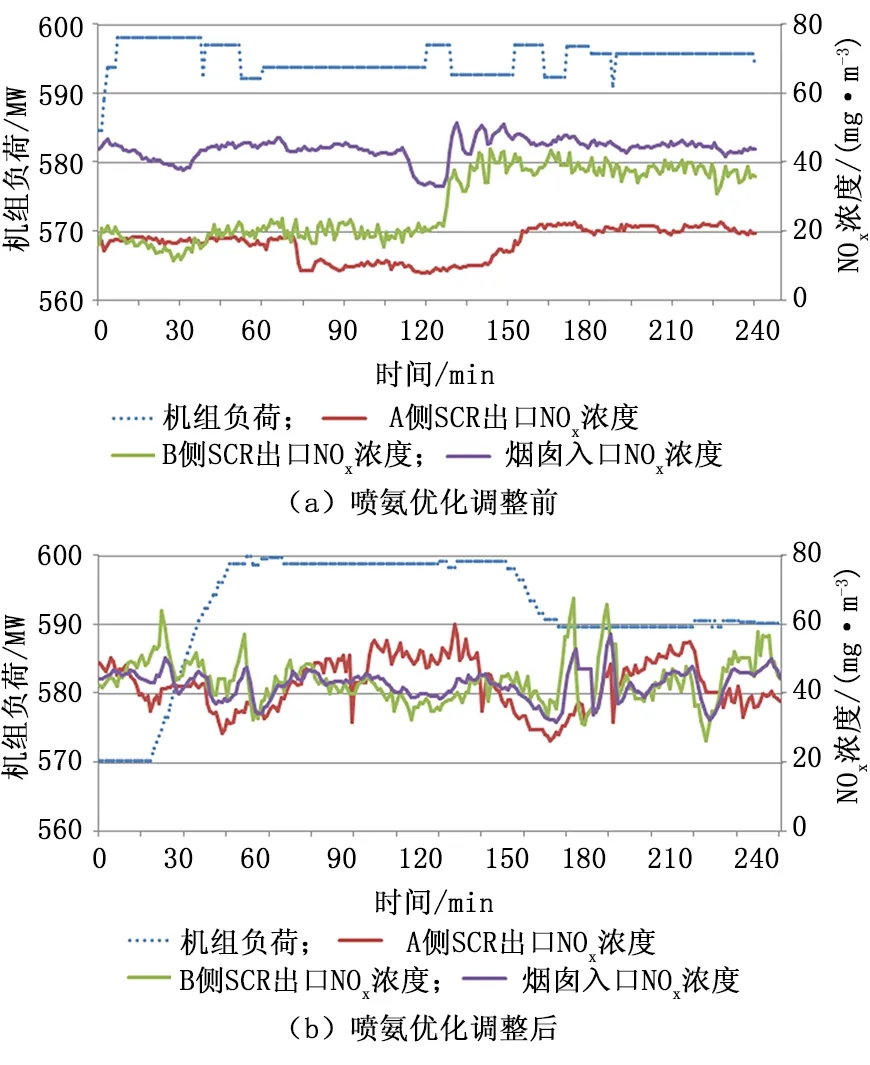

喷氨优化调整前后,脱硝系统A、B侧SCR反应器出口和烟囱入口NOx浓度(CEMS测量值)变化曲线如图7所示。

图7 脱硝出口及烟囱入口NOx浓度历史曲线

从图7可以看出,喷氨优化调整前,由于SCR出口NOx浓度分布均匀性较差,取样测量值偏离截面NOx浓度的平均值,代表性较差,A、B反应器出口NOx浓度均明显低于烟囱入口;喷氨优化调整后,SCR出口NOx浓度分布均匀性显著提高,CEMS取样测量代表性提高,A、B反应器出口与烟囱入口NOx浓度明显趋近。

4 结论

通过对某600MW燃煤机组SCR脱硝系统进行喷氨优化调整及效果分析,主要得到如下结果:

(1)喷氨优化调整后,A、B侧反应器出口截面NOx质量浓度分布趋于均匀,相对标准偏差CV值分别从133%、81%减小至31%、32%,平均氨逃逸浓度分别从4.20μL/L、3.01μL/L降低至1.31μL/L、1.32μL/L,局部氨逃逸浓度峰值分别从7.05μL/L、5.38μL/L降至1.78μL/L、1.73μL/L。

(2)喷氨优化调整改善了脱硝装置入口氨氮摩尔比分布情况,消除了脱硝效率过高和过低的区域,SCR出口NOx浓度分布均匀性得到明显改善,脱硝出口CEMS取样测量代表性明显提高,不同区域脱硝效率波动减小,局部氨逃逸浓度峰值显著降低。

(3)经统计,喷氨优化调整后,机组600MW负荷下,总喷氨流量由206kg/h减小至171kg/h,降低比例约17.0%;机组450MW负荷下,总喷氨流量由171kg/h减小至119kg/h,降低比例约30.4%,不同工况下总喷氨流量大幅下降,不仅为电厂节省了生产维护成本,还减小了空预器及下游设备的ABS堵塞风险,保证了机组长周期安全稳定运行。