基于ABAQUS的超高韧性组合桥横向整体受力数值模拟*

李怀峰,陈同琪,陈国红,李庆华,童精中,徐世烺

(1.山东省交通规划设计院集团有限公司,山东 济南 250031;2.浙江大学高性能建筑结构与材料研究所,浙江 杭州 310058)

0 引言

正交异性钢桥面板比普通混凝土桥面自重低,在我国较多的大跨度桥梁和城市高速公路上都有应用。但是,目前一些正在服役的正交异性钢桥面已经发现大量的疲劳裂纹,主要出现在桥面板和纵肋连接处、横隔板和纵肋连接处、纵肋拼接处等[1-2]。同时车辆荷载、早期收缩和温度等原因也是引发铺装层开裂的重要因素。高度集中的车轮荷载导致桥面板产生相当大的局部变形,由于铺装层与桥面板粘结,因此由轮载引起的局部变形会在铺装层中产生大的拉伸应力从而增加铺装层开裂的风险[2]。为了解决传统正交异性钢桥面体系的疲劳开裂问题,诸多学者考虑采用高性能混凝土来作为桥面板的铺装层,改善铺装层受力性能,提高整个桥面体系的刚度,从而降低上述裂纹发生的关键节点在车轮荷载下的应力。采用HSECC(高强工程水泥基复合材料)作为铺装层,通过试验和数值模拟对复合构件的抗弯性能及HSECC的开裂荷载进行了研究,结果表明复合结构中HSECC的收缩会产生明显的收缩应力,导致其开裂荷载也随之降低,但是此复合构件尺寸较小,且未考虑闭口肋的情形[3];采用RPC(活性粉末混凝土)作为铺装层,基于虎门大桥和全尺寸模型试验,证明此种组合桥面体系可以有效减小车辆荷载引起的应力范围[4],但RPC需要蒸汽养护,在工程应用中的成本较高。UHTCC(超高韧性混凝土水泥基复合材料)具备类似ECC(工程水泥基复合材料)的应变硬化特性,裂缝控制能力强[5],大量实验已证明其良好的抗拉[6]、抗压[7]和疲劳性能[8-9]。

本文将UHTCC作为正交异性钢桥面板的铺装层,研究在第三体系中桥面板的受力状态,此时桥面板相当于支撑在纵肋和横隔板上的各向同性连续板,直接承受车轮荷载,产生的应力主要是横桥向应力[10]。通过对不同控制变量的超高韧性组合桥静载试验模拟,本文对组合桥横向应力进行了分析,研究结果可为此种新型结构在工程中的设计与应用提供参考。

1 有限元模型

1.1 参数设计

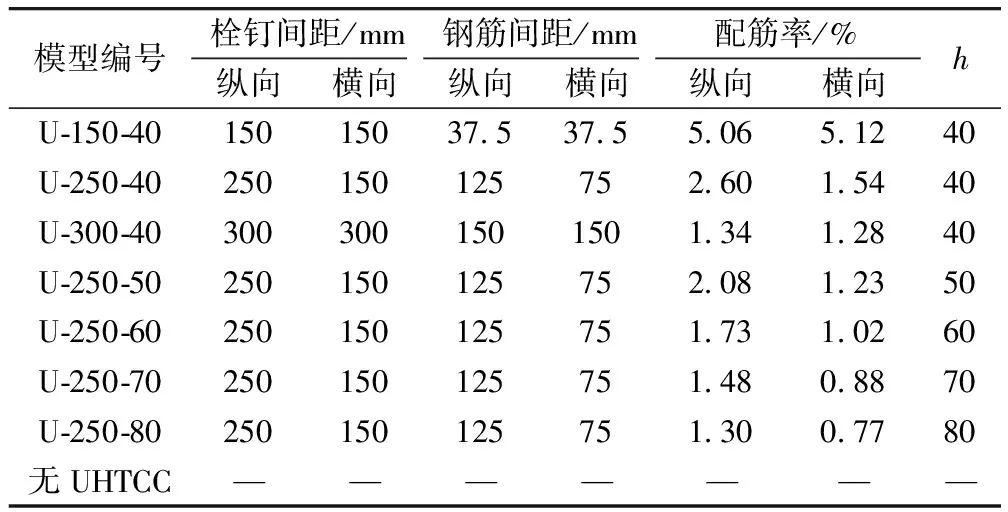

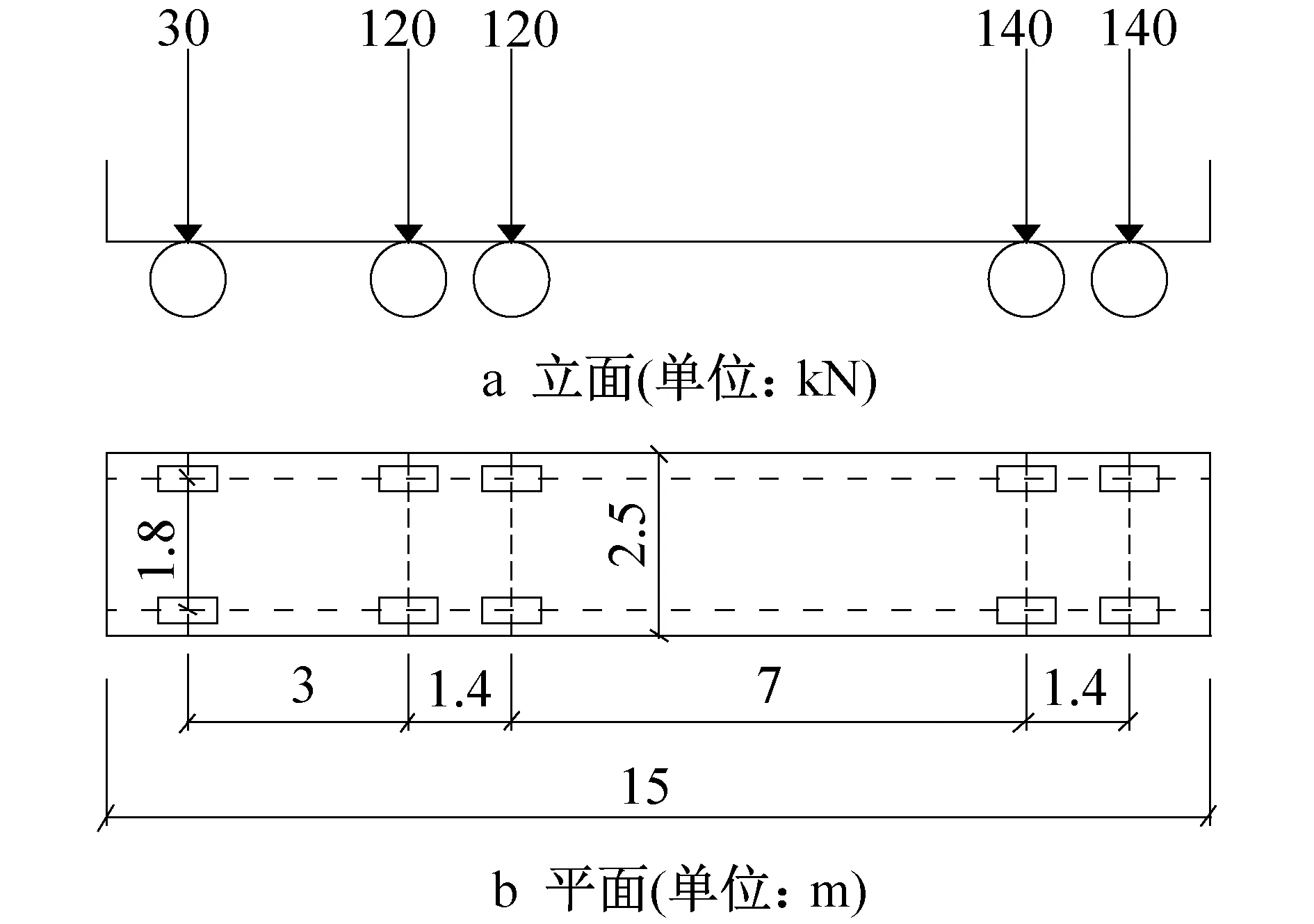

本研究以UHTCC结构层中栓钉数量(栓钉纵横向间距)和钢筋配筋率、UHTCC结构层厚度作为控制变量,共设计8个模型试件,具体参数设计如表1所示,以U-150-40为例,分别代表加劲肋形式-纵向栓钉间距-UHTCC层厚度,UHTCC层厚度(h)单位为mm,所有模型的加劲肋形式均为U形肋。以试件U-250-40为例,横纵向截面尺寸如图1所示,其中横向断面共13道加劲肋,U形肋上口宽300mm,下底宽150mm,高为170mm,厚8mm,相邻U形加劲肋间隔为500mm,模型横向总长度是6 800mm;纵向立面包括一跨横隔板间距,向两端各外伸800mm,纵向总长度是4 600mm。所有模型的钢桥面板厚度均为12mm,纵向钢筋位于横向钢筋下方,直径均为10mm。作为UHTCC层与钢桥面板连接件的栓钉总高度是35mm,底部直径为13mm,头部直径为22mm。

表1 超高韧性组合桥模型参数

图1 超高韧性组合桥截面(单位:mm)

本文采用ABAQUS有限元分析软件进行超高韧性组合桥横向静载试验数值模拟,UHTCC材料采用塑性损伤模型,根据实际情况设置不同的接触属性,并采用自由网格生成技术,确保计算结果真实有效。

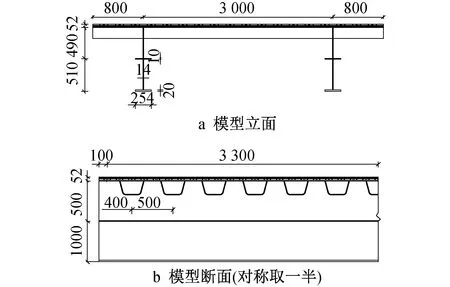

模型由UHTCC板、栓钉、钢筋、垫片、纵肋、顶板和横隔板组成,各主要部件如图2所示。

图2 超高韧性组合桥主要部件

以U-250-40为例,超高韧性组合桥整体模型如图3所示,有限元模型共划分为76 057个单元,其中UHTCC单元12 648个,垫块单元192个,栓钉单元16 200个,钢桥面板单元33 841个,钢筋单元13 176个。

图3 超高韧性组合桥整体有限元模型

1.2 材料本构

钢筋、钢板本构模型采用理想弹塑性模型,如图4所示,栓钉亦采用钢板本构模型;UHTCC材料的本构模型如图5所示[11-12],对于受拉应力应变关系,ftc,εtc分别为拉伸初裂强度和初裂应变;σtu,εtu分别为极限拉伸强度和拉伸应变;对于受压应力应变关系,fc,ε0分别为峰值压应力和压应变;ε0.4为40%的峰值应力所对应的应变。UHTCC弹性模量E0取16.2GPa,泊松比取0.17。

图4 钢筋、钢板理想弹塑性本构

图5 UHTCC本构模型

1.3 加载工况

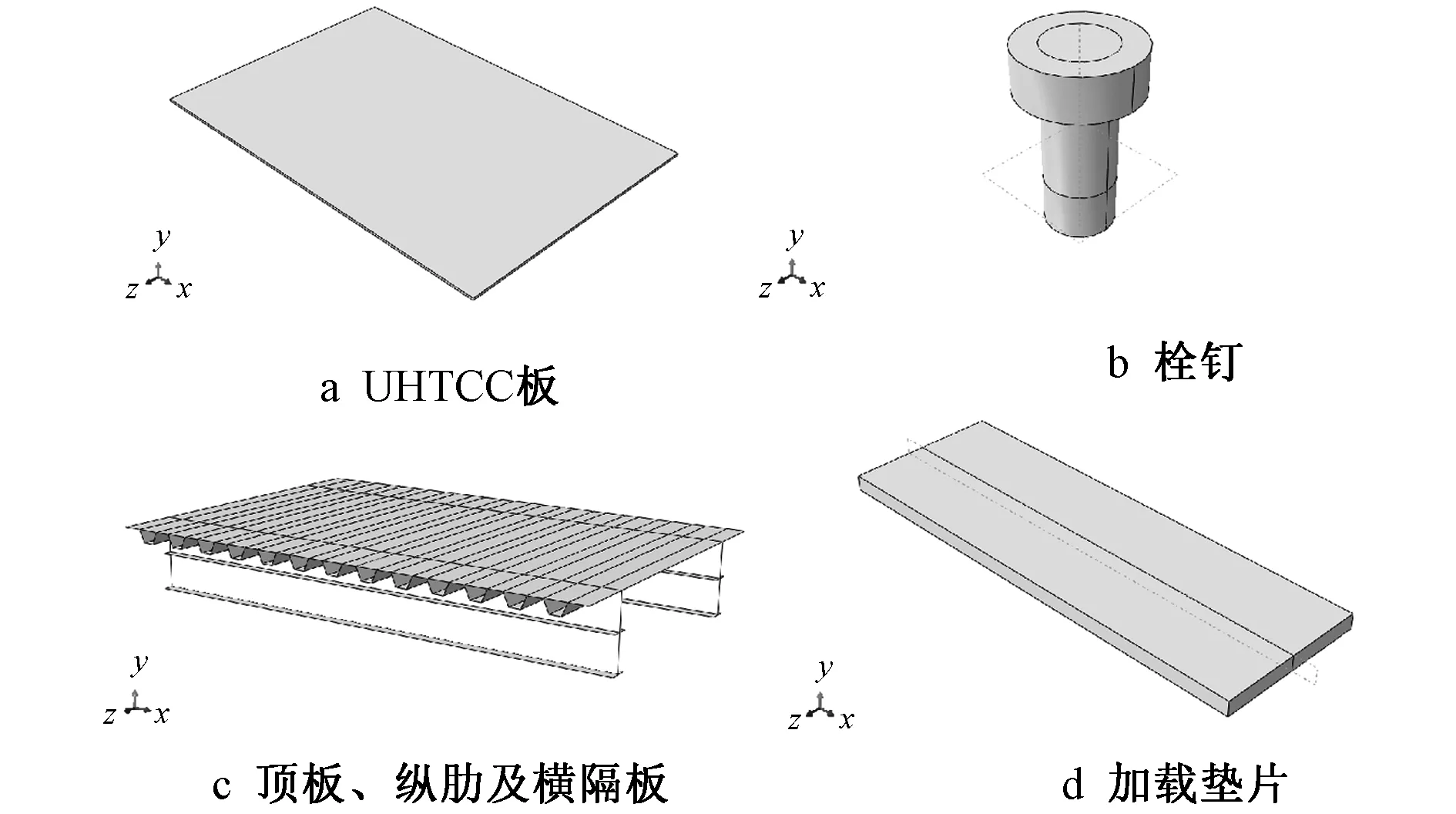

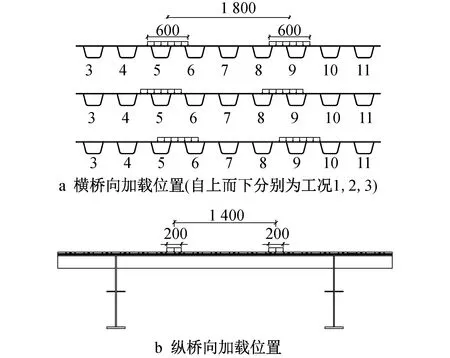

加载所用荷载采用JTG D60—2015《公路桥涵设计通用规范》[13]中规定的标准重车,如图6所示。由于正交异性钢桥面受力具有明显的局部性[14],并且前面3轴与后面2轴距离较远,因此可不考虑前3轴的影响,采用后2轴进行加载,故设计图2d的加载垫片,横桥向长600mm,纵桥向长200 mm,对应每一块轮载面积。考虑1.3倍的冲击系数,通过力控制加载的方式,每个垫片承受的压力为91kN,均布于垫片上表面。横桥向考虑了3种荷载工况,纵桥向为跨中对称加载,如图7所示。

图6 车辆荷载模型

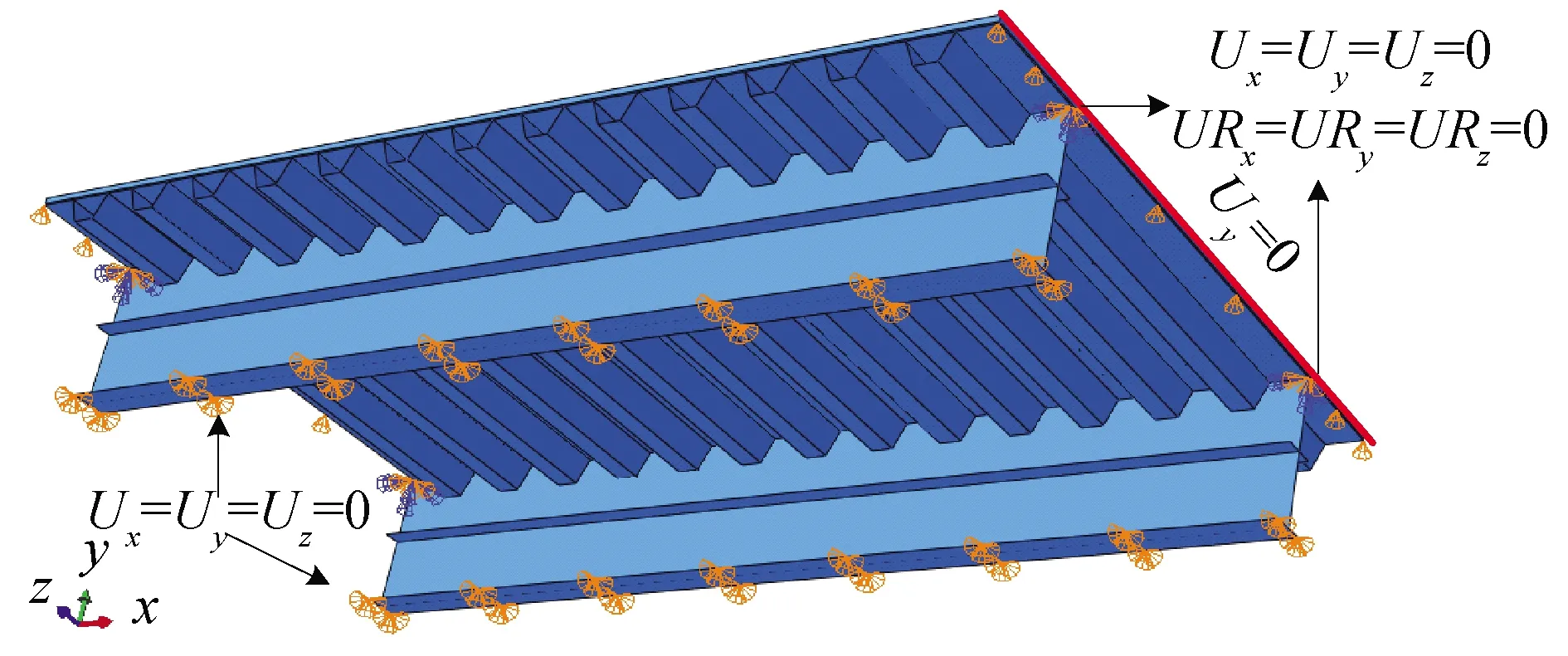

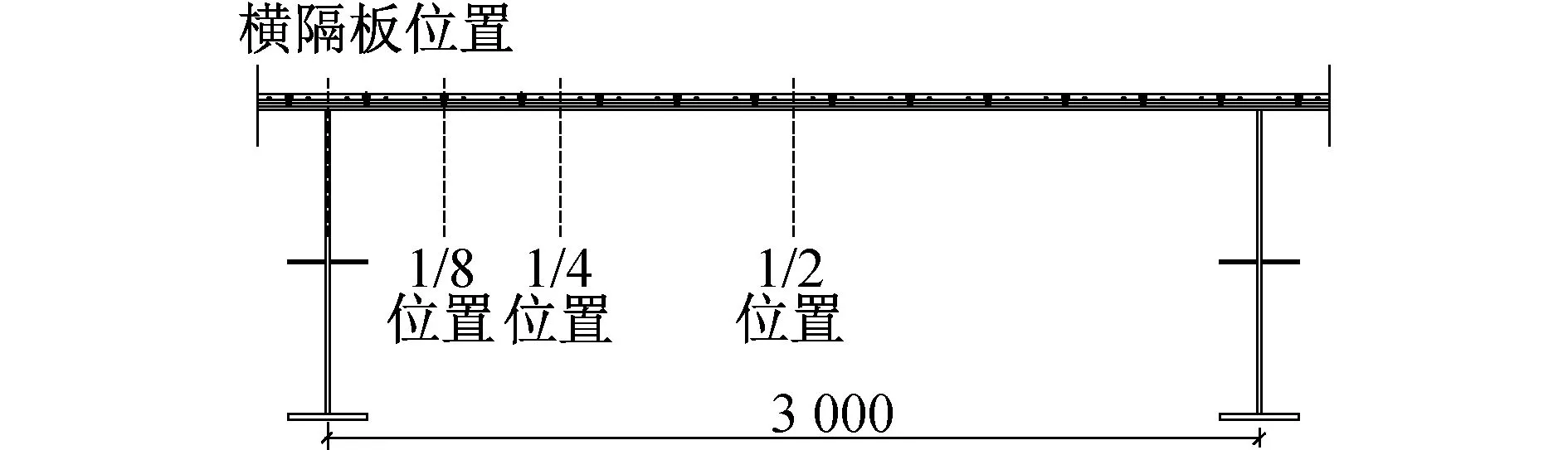

1.4 边界条件和控制截面

模型的边界条件是横隔板的下翼缘两端约束所有方向的平动自由度, 横隔板与钢桥面板的交接处端部约束所有方向的平动和转动自由度, 钢桥面板的顺桥向边缘约束竖向平动自由度,如图8所示。由图7a可知,桥面板受车轮荷载作用,可在横桥向选取3~11号纵向加劲肋,纵桥向选取两横隔板之间距离的1/8跨、1/4跨、1/2跨和横隔板处等4个截面进行分析,如图9所示。

图7 加载工况(单位:mm)

图8 边界条件

图9 纵桥向分析截面

1.5 单元类型的选择及网格划分

为了确保模拟的准确性,在本研究中,UHTCC板、栓钉和垫片采用Solid单元C3D8R三维实体线性减缩积分单元进行模拟,桥面板、纵向加劲肋和横隔板采用Shell单元S4R四边形有限薄膜应变线性减缩积分壳单元进行模拟,钢筋则采用Truss单元T3D2两节点三维桁架单元进行模拟。本模型的网格尺寸统一定为0.025m。

1.6 各构件之间的接触关系

在超高韧性组合桥模型中,界面接触较为复杂,主要采用了以下几种接触类型。

1)UHTCC板与钢桥面板之间的连接:采用contact接触,刚度较大的钢桥面板作为主面,UHTCC板作为从面,切向摩擦系数设置为0.2,法向设置为“硬”接触。

2)栓钉与钢桥面板之间的连接:考虑到栓钉在静载实验过程中位置基本无变化,所以通过tie绑定约束模拟栓钉底面与钢桥面板之间的焊接作用。

3)栓钉、钢筋与UHTCC结构层之间的连接:界面接触均采用内嵌(embedded)于UHTCC结构层的约束形式,以此模拟它们与UHTCC之间的粘结关系。

2 模拟结果分析

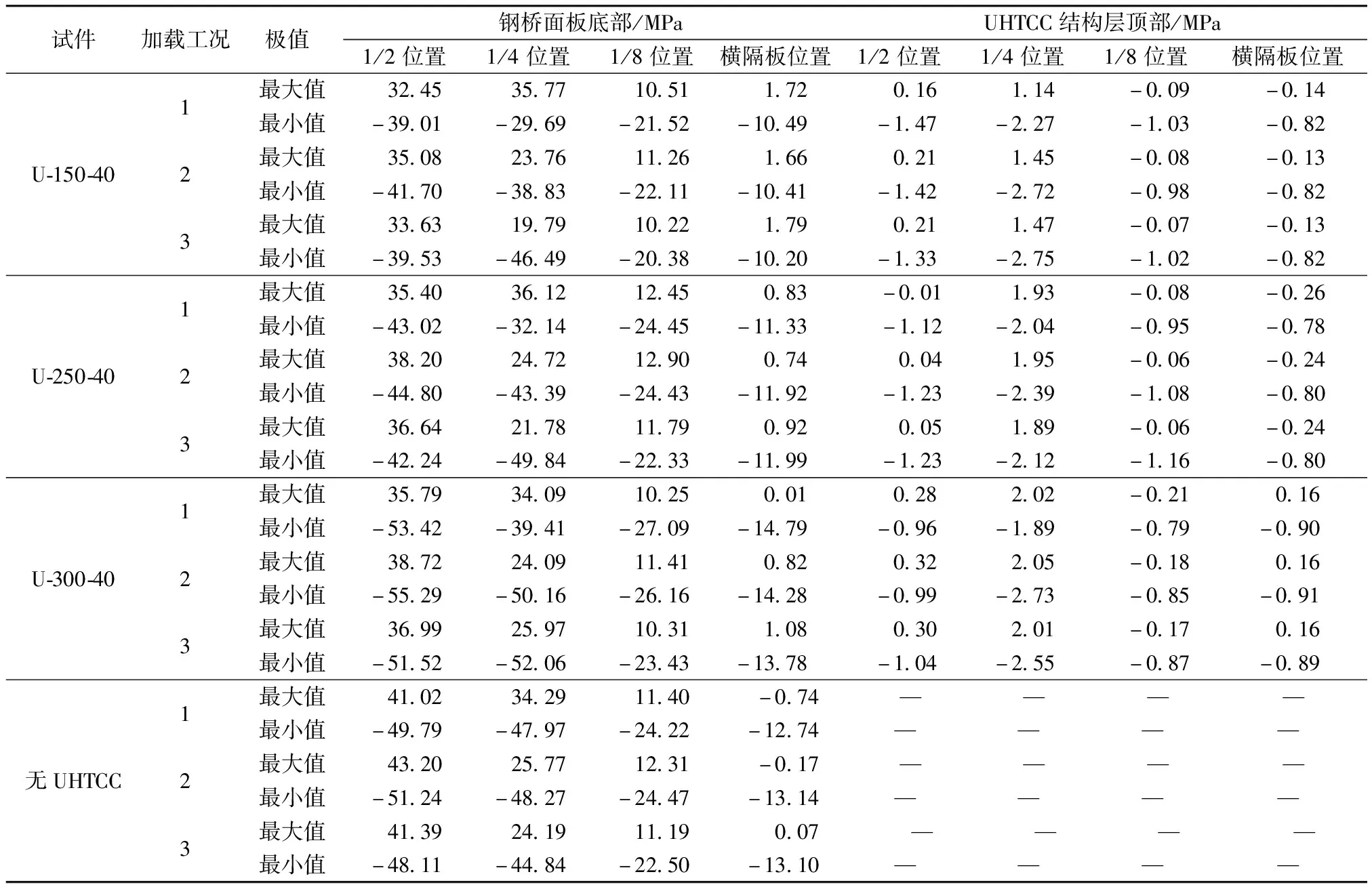

首先进行了模型1~3,8的有限元模拟,将模型不同分析截面处在3种工况下的UHTCC层顶部和钢桥面板底部横向应力极值汇总后,结果如表2所示。综合所有加载工况,可以发现:对于带U形肋的试件,加载工况为2时,UHTCC层和钢桥面板的横桥向拉力较大。因而本文在后续分析中只对比加载工况2时的控制截面横向应力。

表2 各工况下横向应力计算结果

2.1 不同栓钉数和钢筋配筋率

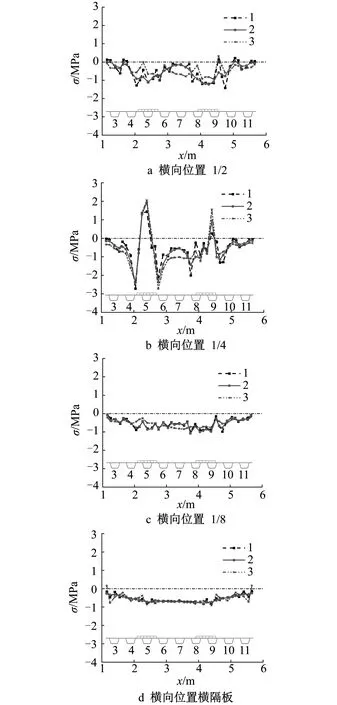

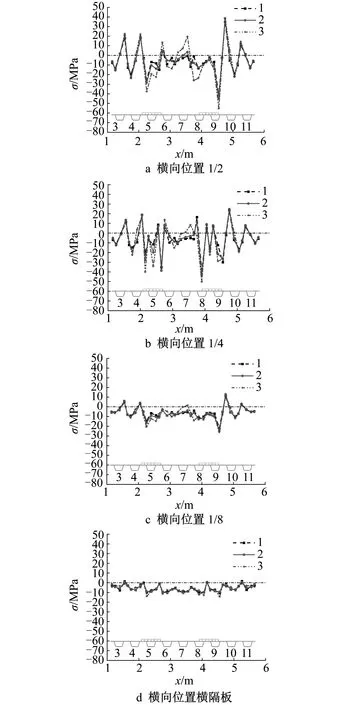

加载工况2时,试件1~3不同分析截面处UHTCC层顶部横向应力σ分布如图10所示,钢桥面板底部横向应力σ分布如图11所示。

图10 试件1-3 UHTCC层顶部横向应力分布

图11 试件1~3钢桥面板底部横向应力分布

由图10可知,除1/4截面以外,3个模型的UHTCC层顶部横向应力曲线基本不重合,应力曲线层次分明;3个模型的横向压应力峰值均出现在1/4截面,位于加载面的两个边缘位置(见图10b),模型3应力最大,为-2.73 MPa;3个模型的横向拉应力峰值亦均出现在1/4截面,位于加载面的中间位置(5号肋正中间),见图10b,此处UHTCC结构层有开裂的风险,模型3应力最大,为2.05MPa。如图10c,10d所示,在1/8截面和横隔板位置处,UHTCC层均承受压应力,横桥向基本没有开裂的风险。在实际工程应用中,兼顾安全与成本,模型2(纵向栓钉间距250mm,横向栓钉间距150mm)是比较理想的栓钉布置方式。

由图11可知,栓钉间距越大、配筋率越低,钢桥面板横向应力越大。3个模型在所有控制截面的横向应力曲线变化趋势一致,每个截面的压应力峰值均出现在加载面的边缘位置:1/4截面处应力峰值出现在8号肋中间(见图11b),这是由于应力峰值所处位置在1个U肋的中心,没有斜向腹板支撑,而且相比其他控制截面,1/4截面是在纵桥向距离轮载最近的位置。其他截面的应力峰值均出现在9号和10号肋间。

综合4个截面来看,3个模型的横向压应力峰值均出现在跨中,其中模型1的应力峰值为-41.7MPa,模型2的应力峰值为-44.8MPa,模型3的应力峰值为-55.29MPa。并且在选取的多个控制点处,模型3的钢桥面板横向应力均大于模型2的钢桥面板横向应力,由于模型1栓钉布置较密集,不利于实际材料浇筑,这进一步证明模型2是比较理想的栓钉、钢筋布置方式。

2.2 不同UHTCC层厚度

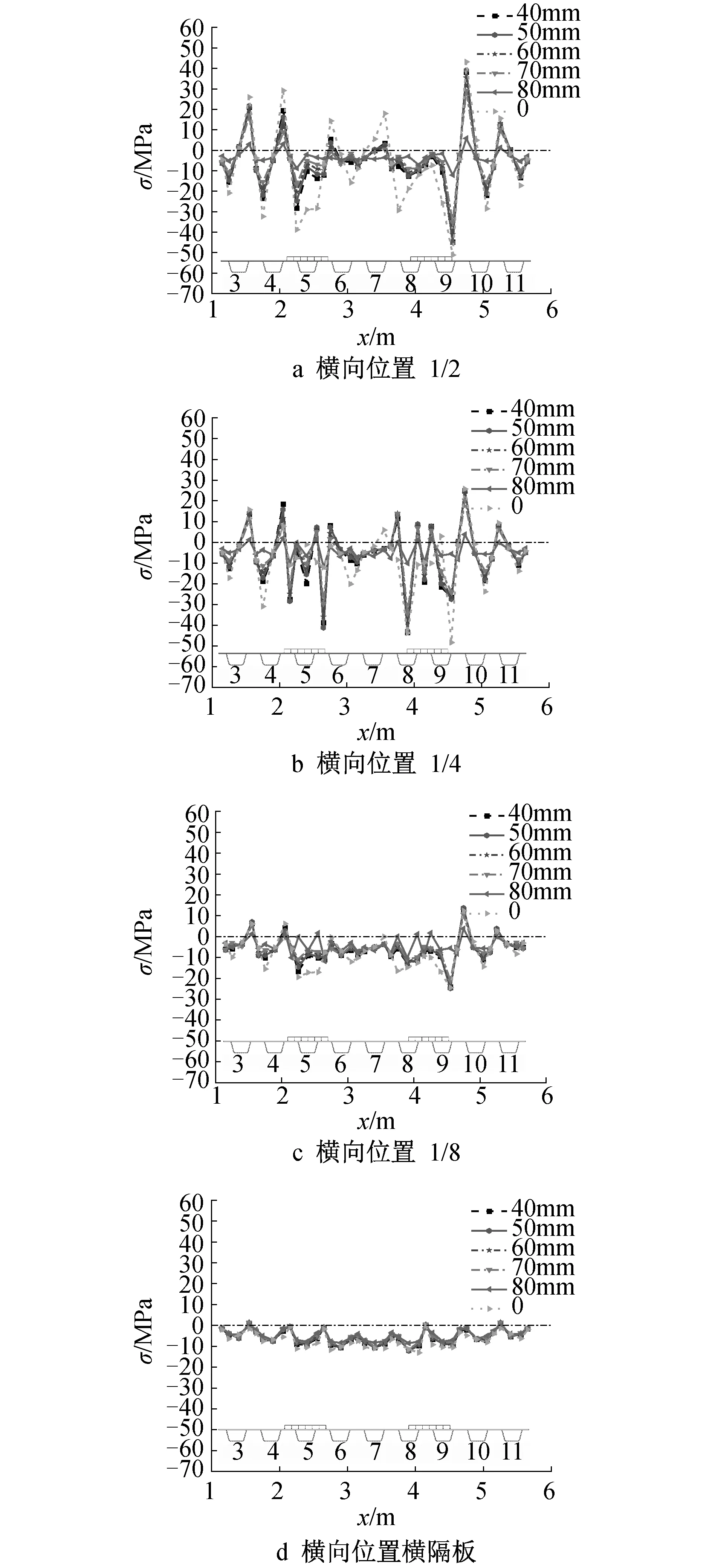

加载工况2时,试件2,4~7和10不同分析截面处钢桥面板底部横向应力σ分布如图12所示。

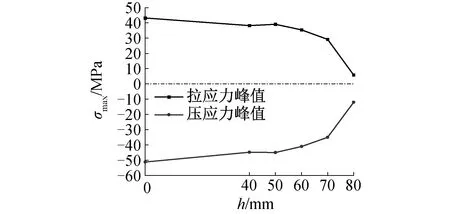

由图12可知,铺设40mm UHTCC层后的试件,与未铺装UHTCC层的试件相比,从4个断面来看,钢桥面板应力显著降低。综合所有截面的结果,无UHTCC层的钢桥面板横向应力峰值是-51.24MPa,40mm UHTCC层的钢桥面板横向应力峰值是-44.80MPa,降低幅度为12.57%,均出现在跨中断面。随着UHTCC层厚度的增加,4个断面的钢桥面板横向应力整体逐渐降低,将钢桥面板横向拉压应力峰值σmax结果绘制成图13,可以更加明显地看到降低趋势。即随着UHTCC层厚度h的增加,钢桥面板横向拉压应力峰值降低的速度逐渐加快,相比于未铺装UHTCC层的试件,80mm UHTCC层的钢桥面板横向拉应力峰值降低86.5%,压应力峰值降低76.44%,这充分显示了UHTCC层作为正交异性桥面板铺装层的可行性,有利于降低桥面板关键位置处的疲劳应力,进而减少疲劳裂纹的产生。

图12 试件2,4-7,10钢桥面板底部横向应力分布

图13 UHTCC结构层厚度对钢桥面板横向应力峰值的影响

3 结语

1)采用40mm至80mm厚度的UHTCC作为正交异性桥面板的铺装层,组合桥关键受力部位应力水平降低12.57%~86.5%,能显著改善U形肋与桥面板连接处等关键位置的疲劳性能。

2)在超高韧性组合桥体系中,正常车轮荷载作用下的40mm UHTCC铺装层最大横向拉应力仅为1.95MPa,完全满足工程应用。

3)对于超高韧性组合桥面板而言,U形肋与桥面板连接处的横向应力及对应竖向位置的UHTCC层横向应力随栓钉间距增大和配筋率降低而增大,建议纵向栓钉间距250mm,横向栓钉间距150mm;U形肋与桥面板连接处的横向应力随着UHTCC层厚度的增加而降低,截面上的峰值应力降低幅度随UHTCC层厚度的增加而逐步增大。