从刚性桩复合地基发展历程看短螺旋挤土工艺刚性桩复合地基综合技术优势*

党昱敬,程少振,刘天翔

(1.中国京冶工程技术有限公司北京市岩土锚固工程中心,北京 100088;2.中冶建筑研究总院有限公司,北京 100088)

0 引言

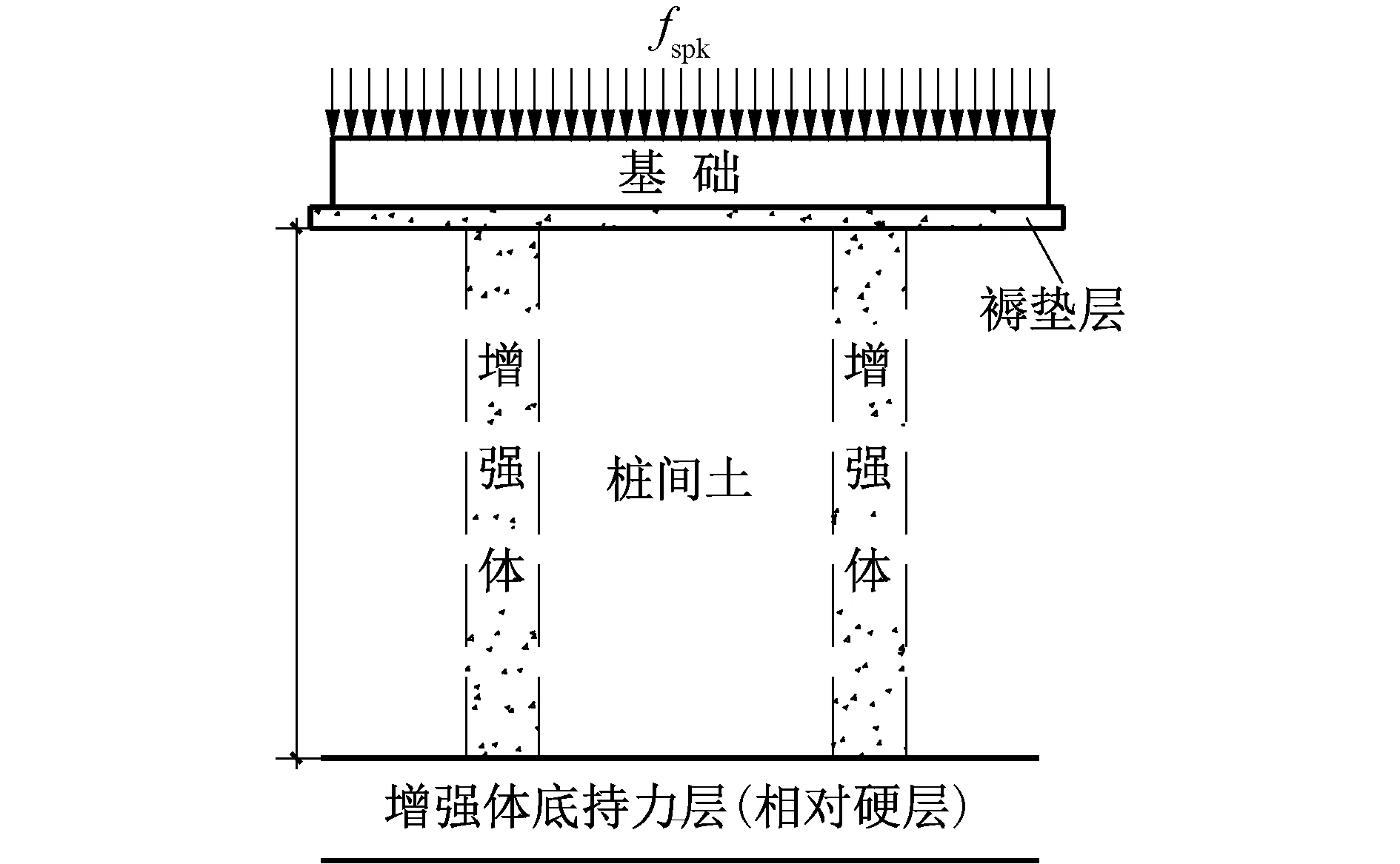

在地基与基础设计中,因天然地基强度不足和压缩性较大而不能满足上部结构设计要求时,需要对天然地基进行加固处理,以增强地基强度和刚度,提高地基承载力和稳定性,减少地基变形,确保建(构)筑物安全和正常使用。复合地基是较为常用的地基加固处理方法之一,它是以天然地基作为基体、在一定深度范围内设置竖向增强体形成的人工地基,在荷载作用下,基体与竖向增强体共同承担荷载作用[1-3],如图1所示。

图1 复合地基

图1中竖向增强体通常称为桩,基于桩、土相对刚度不同的理念,通常把竖向增强体复合地基分为柔性桩、半刚性桩和刚性桩复合地基三大类,刚性桩竖向增强体所形成的复合地基加固效果最为显著,已在土木工程不同领域地基加固处理中得到广泛应用。本文通过对刚性桩复合地基发展历程的追溯和梳理,着重阐述钻头改进后的短螺旋挤土工艺(以下简称SDS工艺)施工所形成的刚性桩复合地基的加固机理、技术优势和经济环保性,为进一步拓展刚性桩复合地基的应用范围和刚性桩复合地基与基础优化设计提供借鉴。

1 刚性桩复合地基的形成和发展历程及SDS工艺技术特点

在我国,复合地基形成于20世纪70年代末,起初主要以碎石桩和砂石桩(以下称柔性桩)复合地基为主[4-7]。同时柔性桩复合地基作为消除地基液化沉陷措施,其加固机理主要有以下两点:①因碎石桩或砂石桩良好的排水通道作用而抑制地基土中超孔隙水压力的增长;②因碎石桩或砂石桩施工工艺的挤密效应有效减少了地基土液化的可能性[4]。由此不难理解,排水通道碎石桩或砂石桩作为增强体和碎石桩或砂石桩施工工艺对桩间土的挤密效应,所形成的柔性桩复合地基也可使地基土的承载力增加和沉降量减少。柔性桩复合地基已被拓展用于素填上和杂填土及非液化地基土的加固处理[5]。

柔性桩按施工工艺分类,主要包括振冲碎石桩、振动沉管碎(砂)石桩和柱锤冲扩砂石桩,3种成桩加固机理均属挤密和置换双重效应[3-7]。当柔性桩复合地基以提高地基承载力、增强地基稳定性和减少地基变形为主要目的时,柔性桩复合地基承载力特征值fspk计算通过以天然地基基体土承载力特征值fsk的某一倍数(桩土应力比)表达:fspk=[1+m(n-1)]fsk(式中符号意义解释详见文献[1])。柔性桩单桩竖向承载力特征值是依靠增强体桩周土体的侧限阻力保持其形状并提供抗力,其相应的桩土应力比n一般在1.5~4[1]。由此可知,柔性桩复合地基承载力特征值fspk相比天然地基承载力特征值fak的提高幅度ξ(fspk/fak)不大,降低地基压缩变形的效果也不显著[1-7]。工程实践和研究表明:3种施工工艺所形成的复合地基,其碎石桩增强体和桩间土承载力取值大小基本相同,即桩土应力比n基本一致,其承载力提高幅度和降低变形效果存在差异,主要原因是由于3种施工工艺的碎石桩增强体成桩直径和布置间距不同,导致增强体面积置换率m大小不同所致[8]。

较大幅度提高复合地基承载力特征值fspk和降低地基压缩变形的关键是:改善增强体和桩间土的承载性能,提高桩土应力比n。鉴于此,中国建筑科学研究院的科研和工程技术人员通过试验研究,向桩体碎石材料中加入少量的水泥、粉煤灰、石屑(或中砂)和水,按一定比例进行搅拌后,早期用与振动沉管碎(砂)石桩同样的机械施工[4,7],形成一种高粘结强度桩,工程上称其为水泥粉煤灰碎石桩(简称CFG桩,仅以水泥为胶凝材料时,称为素混凝土桩)。其提高复合地基承载力的途径主要是发挥CFG桩或素混凝土桩(以下统称刚性桩)的桩体作用和振动沉管工艺施工对桩间土的挤密效应[1-7]。理论分析和工程设计实践表明,使用振动沉管工艺施工形成的刚性桩复合地基,其地基加固处理效果明显优于振动沉管碎(砂)石桩复合地基[7]。

但是振动沉管工艺一般仅适用于加固处理深度较浅的松散和软弱土等地基土层施工,且因受振动和噪声污染影响,难以在城市人口密集区实施。对于基底压力较大和由附加应力引起的压缩层较深的高、大、重建(构)筑物,在地基土层构成中遇有厚砂层和硬土层等地基土层时,因振动沉管工艺施工置换深度难以达到预期刚性桩设计深度,而无法满足较高基底压力和基础沉降控制限值的要求[3,7]。

20世纪90年代末由中国建筑科学研究院科研人员研发的长螺旋钻机成孔压灌混凝土施工工艺,使得刚性桩复合地基地层适用范围更广和处理深度更深,大大拓展了刚性桩复合地基的应用范围[7]。由于长螺旋钻机成孔压灌混凝土施工工艺(以下简称为长螺旋非挤土工艺)的加固机理仅为置换作用,地基处理后的桩间土承载力特征值fsk与地基处理前的天然地基承载力特征值fak基本一致,因此其提高复合地基承载力特征值fspk的途径主要是发挥刚性桩的桩体作用[3,7]。

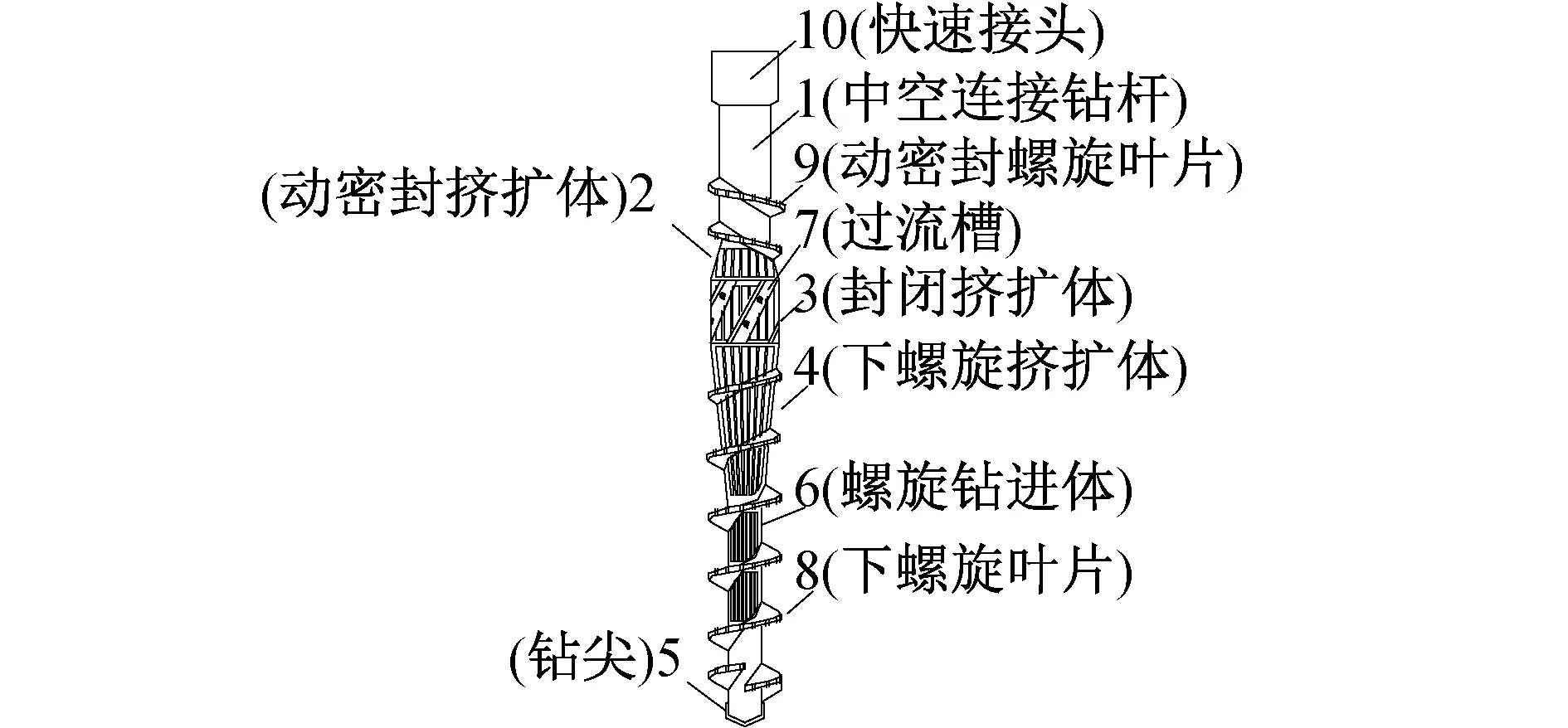

鉴于此,研发一种具有兼顾改善刚性桩增强体和桩间土承载性能的施工工艺,是更进一步拓展刚性桩复合地基应用范围、提高刚性桩复合地基承载力幅度和降低地基压缩变形的关键。中冶建筑研究总院有限公司在借鉴国际已有先进桩工技术的基础上,通过技术研发,完成了具有自主知识产权的短螺旋挤土工艺(soil displacement screw,以下简称SDS工艺)的特种钻具和钻机设备。SDS工艺是一种利用短螺旋挤扩钻具挤土成孔的新型工艺,根据地层条件的差异和刚性桩复合地基不同设计目标值要求,可以选用不出土和过流部分出土两种挤扩钻头,对地层有更好的适用性,如图2所示。该技术通过钻机施加扭矩和竖直向下压力,使特制的短螺旋挤扩钻头在下旋钻孔过程中,首先通过钻头的旋转将原天然地基基体土破坏,通过正旋叶片将土体上传,并由扩大头将上传土体挤到周围土体中,提钻过程中将塌落的土体通过扩大头挤压入桩孔侧壁,与此同时向经挤扩后的桩孔中压灌高粘结强度材料,形成与传统长螺旋非挤土工艺施工相同的圆柱形增强体(CFG桩或素混凝土桩),如在成型的素混凝土桩内后插钢筋笼,则为钢筋混凝土灌注桩。当以消除地基土湿陷性为主要目的时,提钻后在桩孔内分层压实回填土,可形成素土桩。

图2 钻头结构示意

SDS工艺具有无噪声、无振动、适应地层范围广的特点,既能穿透地基土层构成中的厚砂层、硬土层等地基土层,同时又对所穿透的地基土层进行挤密,使刚性桩桩间土强度指标得到改善,从而也使刚性桩单桩承载力Ra和桩间土地基承载力fsk得到提高。SDS工艺在施工过程中,无泥土污染、渣土(桩身土)运输及弃土场地等环保及资源浪费问题,属于环境友好型施工工艺[8-9]。因此,SDS工艺与振动沉管挤土工艺和传统长螺旋非挤土工艺相比,具有技术、环保、成本等方面的优势,综合性价比更高。

SDS工艺由于综合性价比高和社会效益显著等特点,为规范设计、施工、检验和验收以及更广泛的在工业与民用建筑和其他领域的地基加固处理中推广应用,由中冶建筑研究总院有限公司和建研地基基础工程有限责任公司主编的T/CECS 781—2020《短螺旋挤土灌注桩技术规程》已于2021年5月1日颁布实施[9]。

2 SDS工艺的综合技术优势

刚性桩桩复合地基自20世纪80年代末研制开发,到20世纪90年代中后期普遍应用于工程实践,先后经历了振动沉管工艺[7]、长螺旋非挤土工艺[8]和SDS工艺[9]3种施工工艺。振动沉管工艺是向四周挤开与自身体积相等的土体进入地基土层中的过程,而长螺旋非挤土工艺是将与自身体积相等的土体作为弃土排出的过程。由此可见,前者的加固机理兼有挤密和置换双重作用,后者的加固机理仅为置换作用。

如前所述,SDS工艺在原天然地基基体一定深度范围内设置竖向增强体的同时,也使原天然地基基体中竖向增强体深度范围内的土体被挤入桩间土中,即在设置竖向增强体的同时,也达到增加桩间土密实度和改善桩间土物理力学性能指标的效果。SDS工艺的完全挤土效应,既能使处理后桩间土的密实度增加、承载力特征值fsk提高,又能使土体的抗剪强度和侧摩阻力提高,最终达到提高刚性桩竖向承载力特征值Ra的效果。由于SDS工艺的挤密和置换作用使桩间土承载力特征值fsk和刚性桩竖向承载力特征值Ra得以提高,由刚性桩复合地基承载力特征值fspk的理论计算公式可知[1],刚性桩复合地基承载力特征值fspk也相应提高。因此,与相同设计参数的长螺旋非挤土工艺施工所形成的刚性桩复合地基相比,SDS工艺施工所形成的刚性桩复合地基承载力特征值fspk提高幅度更大,地基压缩变形也更小,更有利于刚性桩复合地基与基础优化设计,节省工程投资[10-11]。

通过以上对刚性桩复合地基形成、加固机理和施工工艺沿革历程的追溯、梳理和分析探讨,总结采用SDS工艺施工所形成的刚性桩复合地基具有以下显著综合技术优势。

1)与有基本相同挤密效果和桩体作用的振动沉管工艺相比,SDS工艺施工具有无噪声、无振动、适应地层范围广等特征。

2)与具有主要发挥桩体作用的长螺旋非挤土工艺相比,刚性桩单桩承载力Ra和桩间土地基承载力fsk得到提高,施工无泥土污染、渣土运输和弃土场地等不良环保及浪费资源问题。

3)采用SDS工艺所形成的刚性桩复合地基具有与预制桩相同的桩体作用和对桩间土挤密效应的双重效果,在地基土层构成、各层土体的物理力学性能参数和刚性桩复合地基设计参数相同的情况下,与长螺旋非挤土工艺刚性桩复合地基相比,SDS工艺刚性桩复合地基中刚性桩与桩间土之间具有更合理的刚度梯度,使桩土相互作用和共同作用更加合理,共同承担上部结构荷载能力更强,加固效果更为显著,综合性价比更高。

4)采用SDS工艺和长螺旋非挤土工艺进行地基加固处理,所形成的人工地基均属于刚性桩复合地基范畴。因SDS工艺刚性桩复合地基加固机理具有挤密和置换双重作用,与长螺旋非挤土工艺刚性桩复合地基的桩间土承载力特征值fsk和地基处理前的天然地基承载力特征值fak基本一致不同,SDS工艺刚性桩复合地基可使处理后桩间土承载力特征值fsk达到天然地基承载力特征值fak的1.1~1.5倍,且当地基土层构成和刚性桩复合地基设计参数相同时,与长螺旋非挤土工艺刚性桩复合地基相比,SDS工艺刚性桩单桩竖向极限承载力也提高30%~50%[8-9]。

5)因SDS工艺挤土效应使刚性桩桩间土的孔隙比减少、密实度增大,也能有效消除或降低黄土地基湿陷性和饱和粉土、砂土地基液化[4,9,12,13]。对于拟在湿陷性黄土场地上建造的高、大、重建(构)筑物,当同时以消除地基土湿陷性和提高地基土承载力为目的时,充分利用SDS工艺施工的挤土效应,采用素土挤土桩与挤土灌注桩组合(或与CFG桩、素混凝土桩组合,形成多桩型复合地基),既可有效消除湿陷场地的湿陷性,又能提高挤土灌注桩(或多桩型复合地基)的承载力[1-2,6,14-15]。

3 SDS工艺刚性桩复合地基施工方法和施工工艺流程

SDS工艺分为双向挤土施工方法和可调控挤土量的双向挤土施工方法,根据加固处理地基土层构成和地基土的状态、密实度和风化程度及上部结构对刚性桩复合地基设计目标值要求,选择确定SDS工艺施工方法。

1)双向挤土施工方法使用短螺旋封闭挤扩钻具,钻机动力头输出扭矩≥200kN·m,如图3所示。双向挤土施工方法适用于标准贯入试验锤击数N≤35的地基土层,其中包括软塑~硬塑黏性土、稍密~中密粉土和黄土、稍密~中密砂土、角砾、圆砾及全风化软质岩等可挤密岩土层,且桩径≤600mm、成孔深度≤30m。

图3 短螺旋封闭挤扩钻具

2)可调控挤土量的双向挤土施工方法使用可调控挤土量的短螺旋挤扩钻具,钻机动力头输出扭矩≥300kN·m,如图4所示。可调控挤土量双向挤土施工方法适用于标准贯入试验锤击数N≤60的地基土层,其中包括软塑~硬塑黏性土、稍密~中密粉土和黄土、稍密~中密砂土、角砾、圆砾、碎石、卵石及全风化软质岩与强风化软质岩层,且桩径可大于600mm、成孔深度可大于30m。

图4 可调控挤土量的短螺旋挤扩钻具

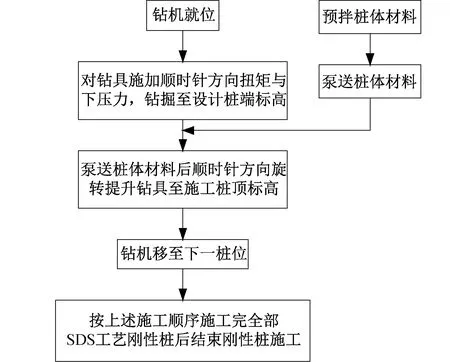

SDS工艺刚性桩复合地基施工工艺流程如图5所示。

图5 SDS工艺刚性桩复合地基施工工艺流程

SDS工艺刚性桩复合地基施工顺序如图6所示。

图6 SDS工艺刚性桩复合地基施工顺序

4 结语

1)本文在对已有刚性桩复合地基发展历程追溯和梳理的同时,进一步阐述SDS工艺,通过对钻头的改进,使桩孔中的土体完全挤扩到桩周所形成的刚性桩复合地基。与振动沉管工艺和长螺旋非挤土工艺施工效果相比,SDS工艺除具有适用地层广、处理厚度深、加固效果显著等技术优势外,还兼有效消除或降低黄土地基湿陷性和饱和粉土、砂土地基液化可能性的功能。

2)和振动沉管工艺和长螺旋非挤土工艺相比,SDS工艺既没有振动沉管工艺的噪声和振动影响,也没有长螺旋非挤土工艺的泥土污染、渣土运输和弃土场地等不良环保及浪费资源问题。

3)SDS工艺能缩短工期、大幅提升建设速度和降低施工造价直接成本,具有显著的社会效益和经济效益。