螺旋输送机常见故障分析及其解决方案的探究

刘 配,杨丽彦,杨敏忠,赵 峰

1.无锡中粮工程科技有限公司 (无锡 214035) 2.河南工业大学机电工程学院 (郑州 450052) 3. 中粮工科(西安)国际工程有限公司 (西安 710000) 4.中粮工程装备无锡有限公司 (无锡 214064)

螺旋输送机俗称“绞龙”,是一种无挠性牵引件的输送设备,利用旋转的螺旋叶片的推力将壳体内的物料沿推力方向输送[1]。既能水平输送也能倾斜和垂直输送,具有应用范围广,结构简单,操作方便,造价低廉等优点,广泛应用于冶金、采矿、建筑和粮食等领域。

1 螺旋输送机的结构及原理

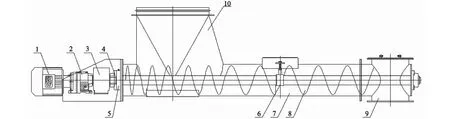

螺旋输送机主要由电机、减速机、联轴器、轴承、密封座、壳体、螺旋轴组成,并在壳体上设有进料口、出料口和清理门。螺旋输送机主要结构示意图见图1。绞龙轴在电机的驱动下做旋转运动,物料由头部进料口进入,经绞龙轴上预制的螺旋叶片的推送,物料沿壳体向尾部移动,经出料口排出。

2 螺旋输送机常见故障分析

螺旋输送机在面粉厂、食品厂主要应用于物料出仓、配粉等工艺位置,尽管螺旋输送机使用优势非常明显,但是在应用过程中还是会有一些故障发生,使其在生产过程中不能充分发挥其应有的工艺性能。根据以往螺旋输送机的使用情况,常见故障有启动困难、轴端、法兰连接处和清理门窜漏粉、吊挂轴承处堵料、管轴断裂和擦碰壳体等,下面就螺旋输送机部分故障产生原因进行分析,并提出相应的解决方案[2]。

注:1.电机;2.减速机;3.联轴器;4.轴承;5.密封座;6.吊挂轴承;7.壳体;8.绞龙轴;9.出料口;10.进料口。图1 螺旋输送机结构示意图

2.1 螺旋输送机启动困难

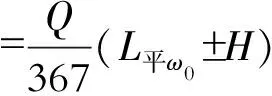

螺旋输送机启动困难的主要原因有减速机异常、电机功率选型小和吊挂轴承处堵料等。螺旋输送机所需驱动功率主要取决于所输送物料的性质、物料输送长度和物料提升高度,同时还需要克服输送过程中的各种阻力,其中包括物料与壳体间的摩擦阻力、物料与螺旋叶片之间的摩擦阻力、物料与物料之间的内摩擦力、轴承和密封装置在传动过程中的阻力等。这些力中有的是可以计算,有的则不能计算,因此一般在生产过程中常常按以下经验公式进行计算。

(1)

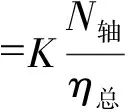

(2)

式中:N轴为水平螺旋输送机所需轴功率,kW;N电为水平螺旋输送机所需电机功率,kW;Q为产量,t/h;L平为螺旋输送机水平投影长度,m;H为倾斜输送时,物料的提升高度,m;ω0为物料的总阻力系数,对于粮食谷物、油料及其加工产品,ω0取1.2~1.3;K为功率储备系数,一般取1.2~1.4;η总为传动装置的总效率,一般取0.90~0.94。

除了按照以上经验公式计算外,还应该考虑螺旋输送机的实际使用情况酌情在电机功率选型上加大的情况还有:螺旋输送机较长,中间吊挂轴承较多,吊挂轴承一般为滑动轴承,相对滚动轴承摩擦阻力要大一些;进料口较长,对于螺栓输送机绞龙轴的压力增加;物料含杂较多,容易造成堵料的。

2.2 轴端、法兰对接处和清理门窜漏粉

轴端设置有密封座,轴端处漏粉分两种情况:一种是由于密封结构设计不合理,设备生产制造时未能根据所输送物料及工艺位置配备相应的密封结构;另一种是轴端密封件损坏导致。法兰对接处和清理门窜漏粉的往往是由于在螺旋输送机安装密封条时搭接不完整或者密封条损坏导致。

2.3 吊挂轴承处堵料

吊挂轴承处堵料往往发生在较小型号的螺旋输送机中,螺旋输送机本身的壳体截面较小,吊挂轴承处由于安装吊挂轴承,安装完的吊挂轴承外径往往比管轴直径较粗,同时还要在吊挂轴承处设置支撑,使得物料通过螺旋输送机的截面面积受到很大影响。而且吊挂轴承处的叶片是断开的,物料通过吊挂轴承处时只能靠前面的物料推过去。

2.4 管轴断裂

管轴断裂的情况极少发生,但是一旦发生,势必会造成停机,而且较其他故障相比,造成的停机时间较长,造成的损失较大。其主要原因是螺旋输送机内部有较大的异物进入,比如钢管、圆钢,螺栓等。管轴断裂的另一个原因就是机械加工过程中轴头与管轴配合间隙过大,在使用过程中传递扭矩主要靠两个螺栓传递扭矩,随着使用时间的增加,螺栓处达到疲劳极限,发生开裂。

2.5 擦碰壳体

擦碰壳体是螺旋输送机比较常见的故障,原因主要由以下几点:螺旋输送机叶片与壳体之间的间隙过小;绞龙轴或者壳体直线度偏差较大;螺栓输送机吊装运输过程中变形,安装质量差;绞龙轴过长,中间未设置吊挂轴承或者吊挂轴承间距设置不合理;螺旋输送机转速过高,螺旋输送机运行过程中绞龙轴挠度变形过大。

3 螺旋输送机故障解决方案

3.1 螺旋输送机启动困难

当遇到螺旋输送机启动困难时,首先检查减速电机能否正常工作,如减速电机不能正常工作,需要维修或者更换减速电机;其次校对螺旋输送机所需功率选型是否合适,根据功率计算公式(1)和(2)结合物料特性和螺旋输送机所处工艺位置选择合适的安全系数。链传动的螺旋输送机在满足产量的前提下也可以通过调整链轮尝试解决。

3.2 轴端、法兰对接处和清理门窜漏粉

针对与轴端漏粉应设计合理的密封结构,螺旋输送机常用的轴端密封结构有毛毡密封、旋转唇型密封圈密封、填料密封、气密封和几种密封形式相结合的多重密封。在制作螺旋输送机时应根据输送物料选择合适的密封结构,不能一味的降低成本,采用简单的密封结构,降低密封质量。法兰对接处和清理门处在设备安装时密封条接头处应保证接头完好,发现密封条损坏时及时更换。

3.3 吊挂轴承处堵料

当螺旋输送机较小输送物料为杂质或者下脚等物料时,尽量采用管轴加粗避免使用吊挂轴承,如果输送距离过长不得不使用吊挂轴承时,设计合理的吊挂结构,在满足强度的前提下尽量增加物料通过吊挂轴承处的截面积,同时吊挂轴承宽度尽量小,使叶片非连续部分越短越好。

3.4 管轴断裂

首先螺旋输送机在加工制造过程中,严格把控质量关,轴头与管轴的配合做到符合公差要求。其次在开机调试前检查料仓螺旋输送机内部是否有异物,检查完毕无异物后启动,因为有异物情况往往发生于调试阶段。

3.5 擦碰壳体

(1) 螺旋叶片和壳体之间选择合适的间隙,间隙太小容易造成擦壳,间隙太大容易造成螺旋输送机壳体内部物料残留。

(2) 绞龙轴和绞龙壳体在加工制作时直线度应满足要求,尤其是绞龙轴在安装好头尾轴后,需要用百分表对轴跳动进行检测,检测合格后方可进行绞龙轴的组装。

(3) 吊装时选择合适的受力点进行吊装,运输时需要固定牢固,对易变形处进行垫实;安装时保证安装精度,防止法兰歪扭,地脚标高一致、固定牢固。

(4) 根据绞龙型号选择合适的管轴直径、壁厚和分段长度。

(5) 根据螺旋输送机输送产量选择合适的型号及转速,转速不宜太高,一般不超过160 r/min。

4 结束语

螺旋输送机除了在制作、吊装运输安装过程中容易造成故障外,还应该注重日常的维护保养,根据说明书对螺旋输送机的轴承和密封件进行润滑。本文针对螺旋输送机在使用过程中常出现的故障进行了总结并提出了相应的解决方案,希望能给用户在使用中提供一些参考。