大豆蛋白挤压组织化加工影响因素及应用

刘雄伟,钱胜峰

江苏丰尚油脂工程技术有限公司 (扬州 225127)

随着国内的肉类消费量的进一步增加,中国肉类产品的缺口总量将达到3 700万t以上。由于动物疫情和此次新冠疫情的影响,国内肉类市场难以依靠畜牧养殖业和肉制品加工生产进行弥补。在食品安全和人民追求健康的趋势下,植物替代蛋白产品提供了更多的选择。

大豆作为我国重要的植物蛋白资源,其经过压榨取油后的豆粕约90%用于饲料行业。随着行业的发展,低温压榨后的豆粕在食品蛋白行业得到了广泛应用,尤其是近几年,国内涌现了大批的新型植物蛋白公司,大豆组织蛋白得到了快速发展,但是也暴露了一些问题,例如如何生产主流消费者认可的组织蛋白,如何生产出结构、弹性、吸水性都非常好的蛋白产品等。

1 挤压组织化原理与组织蛋白分类特性

大豆组织蛋白的加工原理:首先从大豆等植物中低温提取蛋白原料,然后将蛋白纤维通过物理粉碎,调节好水分和温度,喂入挤压膨化机,在挤压机螺杆的剧烈揉搓、剪切、膨化等物理、化学作用下,蛋白质分子在高温高压下重新定向排列重组,经膨化凝固后,形成新的丝状蛋白,经过复水、搅拌、拆丝,然后添加脂类、色素、调味剂、微量矿物质和维生素,混合、冷冻、成型后,形成口感上以假乱真的素肉制品。由于高压处理和热的作用,胰蛋白酶抑制素等生理有害特质被破坏或抑制钝化,使大豆组织蛋白健康环保,无不良豆腥味[1]。

大豆组织蛋白的种类较多,根据形状可分为块状、粒状、糁状、柱状、片状等形式;根据组织化程度,可分为膨化型组织蛋白、拉丝蛋白、高水分仿真肉。膨化型组织蛋白组织化程度低,结构特征为混合型蜂窝层状;拉丝蛋白组织化程度较高,结构特征为类似肌肉的丝状;高水分组织蛋白组织化程度高、纤维状结构明显,类似于纯瘦肉的层状和丝状结构,含水量同真瘦肉几乎一样。大豆组织蛋白主要有以下两个特性:营养性,通常情况成品蛋白质含量可达50%左右[2],脂肪含量在1%左右,是理想的低脂高蛋白食品,就蛋白含量而言,它是肉的2倍多、鸡蛋的3倍,牛奶的12倍,故享有“植物肉”之美誉;功能性,具有较强的吸水性和吸油性及食品加工上的各种功能特性,如水溶性、黏性、胶化性、乳化性等。

2 大豆组织蛋白加工方法与工艺

大豆组织蛋白加工主要有化学成丝法和挤压法。

化学成丝法是蛋白含量99%以上的大豆分离蛋白溶解在碱溶液中,使许多次级键断裂,从而形成一定黏度的蛋白液,然后透过数千个小孔的隔膜,挤入含食盐的醋酸溶液中,使蛋白质凝固析出[3],形成丝状,并延伸拉长,使蛋白质分子重新定向重组排列,形成纤维,最后用粘合剂压制,制得肉状大豆组织蛋白。

挤压法是将大豆蛋白原料喂入挤压机膨化腔内,在挤压机压力场、温度场、剪切力场以及高能水分的共同作用下,蛋白链键发生断裂,蛋白质失去天然结构,沿挤压机出料方向定向重新排列,在拉丝模处受突然冷却和模头形状的作用形成丝状结构,出模后切割型颗粒或块状,然后烘干冷却后打包。

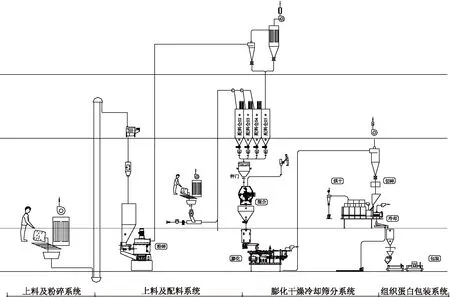

和化学法相比,挤压法不需要化学试剂,不会产生大量废水、废液等污染物。挤压法工艺相对简单,可生产多种挤压产品,以满足不同人造肉产品的需要,同时,设备稳定可靠,整线能耗低,单位成本低,可满足大产量长时间生产需求,目前已基本实现工业化、连续化大生产,是大豆组织蛋白的主要生产方式。组织蛋白生产工艺流程及典型大豆组织蛋白生产工艺如图1、图2所示。

图1 组织蛋白生产工艺流程图

3 组织化蛋白在生产过程中的影响因素

3.1 原料

生产组织化植物蛋白的原料很多,主要有低温脱脂豆粕、浓缩蛋白或分离蛋白,小麦面筋(谷朊粉),淀粉,其它植物蛋白,如:豌豆蛋白和脱脂的花生粕、油菜粕等。

低温脱脂豆粕由于其NSI值较高,脂肪含量低(小于1.5%),在挤压膨化成型时易成胶溶状态,产品色泽较浅,有咀嚼感,成本较低,是目前广泛使用的大豆组织蛋白原料。

大豆浓缩蛋白和大豆分离蛋白也是生产组织蛋白的常用原料,除具有低温粕的优点外,还由于蛋白含量高,碳水化合物含量少,膨化时胶凝性好,但价格昂贵,一般只用作配料或在生产高端的大豆拉丝蛋白使用。

对于膨化型组织蛋白,一般要求原料中蛋白质含量大于50%,氮溶解指数(NSI)不低于50,粗纤维≤3.5%,脂肪≤1%。

对于拉丝蛋白或高水分仿真肉,要求原料蛋白含量高,一般采用多种蛋白原料配比,其中要求大豆浓缩蛋白具有高功能性,蛋白含量68%~72%,纤维含量≤3.5%;大豆分离蛋白要求高粘性、高溶解性、高功能性,蛋白含量90%~95%。而浓缩蛋白的添加量对组织蛋白的吸水性有显著影响,如图3所示。

图2 典型大豆组织蛋白生产工艺图

图3 浓缩蛋白添加量对吸水性的影响

3.2 主要设备

挤压膨化机是生产组织蛋白的核心设备,最常见的挤压膨化机是单螺杆挤压机和双螺杆挤压机。单螺杆挤压机成本低、操作方便,但受其原理的局限,物料的混合揉搓剪切效果差,在进料口处,粉状物料难以形成向前推进的摩擦力,容易产生打滑。一般应用于原料单一、产量较大饲料、油料的膨化处理。

双螺杆挤压机是两根并列的螺杆同时旋转将物料推进,根据旋向分为同向双螺杆和反向双螺杆;根据啮合分为啮合双螺杆和非啮合双螺杆[4],其中,啮合同向双螺杆挤压机应用最广。其主要优点为:机筒内物料流动是正位移输送,螺杆可以高速运转;物料沿着较长的“∞”字路径流动,能够接受更多的熔化热;有较大的啮合剪切作用,物料可更好的熔融和混合;具有自清洁作用,使更换物料品种和机器清理更为快捷方便;积木组合式螺杆,可利用不同结构的螺杆元件配置不同的组合形式灵活应用于多种食品的加工。

组织化蛋白一般采用啮合同向双螺杆挤压膨化机,膨化机性能直接影响组织蛋白的品质,比如组织蛋白的吸水性、弹性及丝状组织结构等。要求膨化机高剪切配置,模前高温高压,对于拉丝蛋白一般配有冷却拉丝腔。

如图4所示,在固体输送段对物料进行输送混合,在填充段物料剪切将形成微纤维,在熔体熔融段微纤维重新取向、粘连,在冷却拉丝段纤维束被挤压形成类层状结构。

图4 组织蛋白挤压过程示意图

3.3 工艺参数

在组织蛋白生产过程中,整线设备工艺参数的控制也是高品质组织蛋白产品的关键环节。挤压膨化工段工艺参数主要有物料水分含量、膨化腔温度、喂料速度和螺杆转速等,工艺参数的调节与匹配将直接影响组织蛋白成品的质量。

3.3.1工艺参数对组织蛋白结构的影响

进入膨化机的物料水分的调节很关键,水分含量合适,挤压膨化时物料进入顺利,产品产量高,组织化效果好。根据我司膨化机在山东某客户处挤压试验数据表明,普通组织蛋白进料水分为28%左右,对于拉丝蛋白及高水分组织蛋白,进料水分可达40%~50%。

在挤压膨化过程中,膨化腔每段温度的控制决定了各段膨化腔内的压力大小,因而也影响挤压膨化后的大豆蛋白的组织结构。在山东某客户膨化机运行时,我们对膨化腔各区温度进行了记录:固体输送段80 ℃~110 ℃,填充段110 ℃~130℃,熔体熔融段130 ℃~155 ℃,冷却拉丝段90 ℃~100 ℃。

以上数据表明,较低温度时,即温度<130 ℃,蛋白质产生热变性而不发生组织化;较高温度时,即温度>130 ℃,蛋白质开始发生组织化。在膨化机揉合填充段,物料被输送后与加入的水充分混合均匀,温度一般要低于130 ℃,若超过该温度,蛋白质变性严重,不能有效的组织化。在熔体熔融段,应设为最高温度,以使物料充分熔融,使蛋白分子键充分断裂,形成蛋白熔融体,温度一般为140 ℃~160 ℃。在冷却拉丝段,应充分冷却,使蛋白分子沿流动方向定向排列重组,形成稳定取向的交联结构,温度一般小于100 ℃。

原料的喂入量必须与挤压膨化机的产能匹配,且需连续均匀喂入,喂料量过少或者断料,将造成喂料速度与螺杆转速不匹配,从而使膨化腔内填充系数不够,物料在腔内停留时间过长,产品膨化不均匀,而且会产生焦糊、喷爆、堵机等现象。喂料量过大,将会产生反喷或过载停机现象。

3.3.2工艺参数对组织蛋白弹性的影响

膨化腔温度、螺杆转速、喂料量和物料水分的匹配调节对组织蛋白弹性具有显著影响。一般在较低的螺杆转速、物料水分、喂料量和机筒温度下,随着各参数值的增加,产品弹性将升高,当参数值升高到一定值时,产品弹性将下降。在螺杆转速较高,喂料量较低,物料水分较高时,产品的弹性较大;在机筒温度高于140 ℃时,产品弹性随喂料量或物料水分的变化不大;在机筒温度为130 ℃~140 ℃时,产品弹性随着喂料量或物料水分的增加而增加。

3.3.3工艺参数对组织蛋白吸水性的影响

工艺参数对产品吸水率也有显著影响。根据我们在山东客户处的挤压试验数据,喂料量和物料水分对产品吸水率为正相关;螺杆转速和机筒温度在参数值较低时对产品吸水率为负相关,在转速较高、温度值较高时,吸水率随参数值的升高而增加。

4 组织蛋白应用

大豆组织蛋白广泛应用于西式肉制品,冷冻食品,宠物食品、方便食品及餐桌菜肴等领域。 未来,大豆组织蛋白将在植物肉制品中得到广泛应用。随着蛋白原料的拓宽,从豆类、藻类到昆虫中提取新的蛋白,以及工艺设备技术的突破,从追求最大的组织化度向追求最优化的组织度转变,从追求植物肉制品与真正肉类制品的结构及感官品质的相似到吃起来口感相似,从而生产出仿真肉(如牛肉、猪肉、鸡肉),组织蛋白的应用面将不断拓宽,大豆组织蛋白领域的前景也将越来越广阔。