风力发电机组叶片连接螺栓断裂机理及原因分析

郑建军,王 劭,云 峰

(内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

0 引言

风力发电技术具有低排放、低污染等优点,是我国电能可持续发展战略的重要选择之一[1]。近年来,风力发电技术因其巨大的绿色环保优势逐渐成为能源领域发展最快的高新技术之一[2]。风力发电机组主要由叶片、传动系统、发电机、储能设备、塔架及电器系统等部件组成[3-5]。其中,叶片主要通过连接螺栓固定在轮毂上组成风轮,承受的载荷最大[6]。因此,叶片连接螺栓必须具有足够的强度和弯扭刚度,才能确保风力发电机组的安全稳定运行。

2022 年2 月,某新能源公司运维人员在对一台风力发电机组进行检修过程中发现,该机组的两条叶片连接螺栓发生断裂失效。断裂螺栓直径36 mm,长427 mm,材质为42CrMo,性能等级为10.9级。本文采用化学成分分析、宏观断口形貌、金相组织及断口微观形貌观察、力学性能测试等方法对叶片连接螺栓的断裂机理及原因进行综合性失效分析,以预防或减少该类故障的发生。

1 试验结果与分析

1.1 化学成分检测

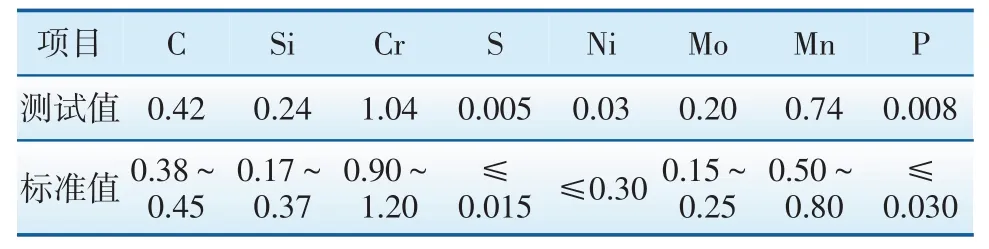

按照GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》[7]要求,使用SPECTRO MAXx 型台式直读光谱仪,对断裂的叶片连接螺栓取样进行化学成分检测,检测数据见表1。结果表明,螺栓主要合金成分的元素含量与GB/T 3077—2015《合金结构钢》[8]标准中42CrMo钢的化学成分含量要求相符合。

表1 叶片连接紧固螺栓化学成分质量分数检测结果Tab.1 Detection results of chemical composition mass fraction of the blade connecting bolt %

1.2 宏观形貌观察

断裂的叶片连接螺栓共2 根(分别命名为1 号螺栓和2 号螺栓),均为10.9 级六角头高强连接螺栓。通过宏观形貌的观察结果可以看出,所有螺栓均断裂于应力集中程度较高的螺纹牙底,且断口附近未见明显塑性变形及磨损等机械损伤特征。两根螺栓的断口呈暗灰色,断面基本保存完整,均由初始断裂区、扩展区及瞬断区等三个特征区组成。初始断裂区位于断口边缘的应力集中处;扩展区占断口的大部分面积,内部可见大量“贝壳纹”,呈典型的疲劳断裂特征;瞬断区断面较为粗糙,可见明显的撕裂状形貌,且面积很小,说明螺栓在断裂前受到的应力不大,如图1所示。

图1 断裂叶片连接螺栓的宏观形貌Fig.1 Macroscopic morphology of fractured blade connecting bolts

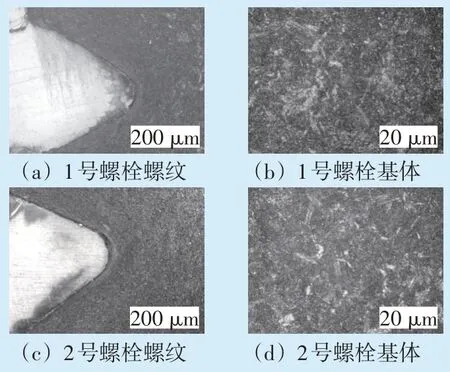

1.3 显微组织检测

采用Axio Observer.Alm 型金相显微镜对断裂的叶片连接螺栓进行显微组织检测。从图2(a)、图2(c)中可以观察到两根螺栓的螺纹牙底流线均正常,无折叠裂纹等缺陷,螺纹边缘也未观察到明显的脱碳层等缺陷。两根断裂叶片连接螺栓的螺纹及基体组织均为等轴且均匀分布的细小回火索氏体,未见严重夹杂物等缺陷,见图2(b)、图2(d)。

图2 断裂叶片连接螺栓的金相组织Fig.2 Metallographic structure of fractured blade connecting bolts

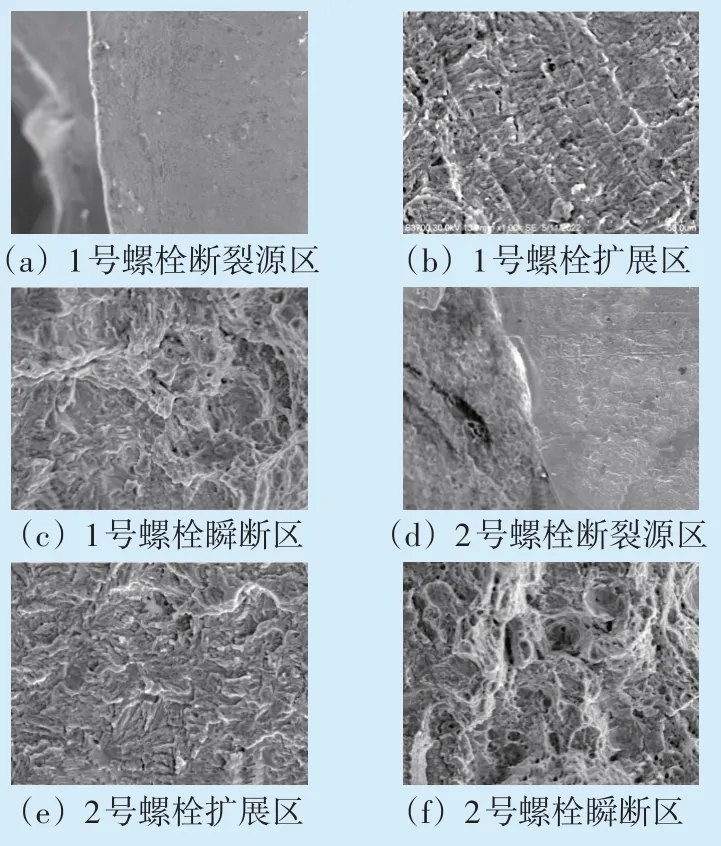

1.4 断口微区检测

利用S-3700N 型扫描电子显微镜综合测试系统,对叶片连接螺栓的断口进行微观形貌分析,结果如图3所示。由图3(a)、图3(d)可以看出,两根断裂叶片连接螺栓的疲劳断裂源区位于螺纹牙底部位,表面较平整,且未见明显氢脆损伤、冶金、锻造等异常缺陷;扩展区的表面较为粗糙,内部可见明显的疲劳辉纹及二次疲劳裂纹,辉纹间距较小,且疲劳裂纹的扩展方向与宏观观察结果相吻合,进一步表明叶片连接螺栓的失效机制为高周疲劳断裂,如图3(b)、图3(e)所示。瞬断区内能够观察到大量韧窝,属韧性断裂,如图3(c)、图3(f)所示。

图3 断裂叶片连接螺栓SEM断口微观形貌Fig.3 SEM fractography of fractured blade connecting bolts

1.5 力学性能检测

采用电火花线切割机对断裂的叶片紧固螺栓取样,随后分别利用Tukon2500-6 全自动维氏硬度测试仪、CMT5305 型电子万能试验机及ZBC-300B型数字式冲击试验机对其进行硬度试验、拉伸试验和低温(-45 ℃)冲击试验,测试结果如表2所示。从表中数据可以看出,两根叶片紧固螺栓的屈服强度、抗拉强度、延伸率、-45 ℃的冲击功及维氏硬度等各项性能指标均符合标准NB/T 31082—2016《风电机组塔架用高强度螺栓连接副》[9]对10.9 级风电螺栓使用性能的要求。

表2 叶片连接螺栓力学性能测试结果Tab.2 Test results of the mechanical properties for blade connecting bolts

2 断裂机理及原因分析

两根叶片连接螺栓的化学成分及各项力学性能均符合标准要求。结合断口宏观形貌及SEM 微观形貌,两根叶片连接螺栓均断裂于应力集中程度较高的螺纹牙底处,断口附近未见明显颈缩;螺栓的断面均由启裂区、扩展区和瞬断区组成,且扩展区内可见大量疲劳辉纹,这与该类螺栓的疲劳断裂特征相吻合[10-11]。此外,两根叶片连接螺栓的扩展区均约占整个断口面积的三分之二,瞬断区约占三分之一,表明螺栓在断裂前不存在过载使用的运行工况[12]。文献[13]对多台3 MW 风力发电机组用叶片连接螺栓的断裂原因进行了分析,结果表明,螺栓的疲劳断裂主要与基体中存在的大量氧化硅夹杂物及不当的热处理工艺导致的晶粒粗大有关。文献[14]的研究结果表明,某风力发电机桨叶连接螺栓的断裂原因主要为螺栓的冶金质量较差,使得基体中形成了过量的非金属夹杂物,这些夹杂物的出现除了导致螺栓在运行过程中的力学性能下降外,还会作为裂纹源诱发疲劳断裂。

从叶片连接螺栓的整体受力状态分析,在风机运行过程中,叶片连接螺栓将承受来自径向和轴向等多个方向的复合激振力。风机运行过程中叶片受力状态如图4 所示。从图4 可以看出,在叶片整体的受力状态中,x方向与叶轮轴线平行,为叶片挥舞方向;y方向与x方向垂直,为叶轮的旋转方向,也称作叶片摆振方向;z方向与叶片变桨轴重合,为叶片的扭转方向。根据风机在运行过程中叶片的整体受力状态分析,叶片通过交流变频电动机驱动,使得齿圈和轴承不断围绕z 方向旋转,从而导致叶片紧固螺栓承受x、y 方向的弯曲应力以及z 方向的拉应力等多个方向的复合激振力[15-16]。在交变应力的作用下,裂纹很容易于应力集中程度较高的叶片法兰与变桨轴承结合面的螺纹牙底形成,并且应力集中在一定程度上还会加速疲劳裂纹的形成及扩展,最终引发螺栓的疲劳断裂。

图4 风机叶片受力状态示意图Fig.4 Schematic diagram of the stress state of fan blade

3 结论及建议

(1)叶片连接螺栓的断裂主要与复杂应力共同作用下引发的疲劳工况有关。

(2)在风机运行过程中,径向和轴向等多方向剪切力的共同作用使得叶片法兰与变桨轴承结合面的螺纹牙底处逐渐形成疲劳裂纹源,裂纹在应力集中的作用下加速扩展,并引发了螺栓的疲劳断裂失效。

(3)建议定期开展在役叶片高强连接螺栓的无损检测工作,发现存在缺陷的螺栓应及时更换,并且在更换新螺栓时,须对同一部位的所有螺栓作整体更换;按照厂家维护手册定期对螺栓进行力矩校验和力矩维护。