不同工况下涡旋泵空化与性能的数值模拟

田素根, 谢晓煜, 赵远扬

(青岛科技大学 机电学院, 山东 青岛 266061)

引言

涡旋泵是一种涡旋式流体机械,具有结构简单、形小量轻、易损部件少和效率高等优点,可用于液体输送、液压传动等相关领域,具有广阔的发展前景[1]。涡旋泵与涡旋压缩机相比,其工作介质为液体,具有不可压缩性,为防止出现机器内的压缩过程,涡旋泵的型线必须控制在1.5圈以内[2]。

涡旋泵的工作原理与齿轮泵、叶片泵等容积泵的工作原理相似,都是通过容积的变化实现液体的增压过程[3-5]。空化是泵工作过程中经常发生的现象,也一直是国内外学者的研究热点,李明学等[6]、杨国来等[7]采用CFD与试验相结合的方法,对齿轮泵内流场发生空化时的气相动态演变过程及影响空化特性的因素进行了研究;RAGHUNADH M V等[8]、SINGH R等[9]、官辰勇等[10]对摆线泵的空化特性进行了研究,分析了空化对其容积效率的影响,提出并验证了双侧吸油模型抑制空化的有效性;张斌等[11]利用CFD对双作用叶片泵的流场动态特性及空化现象进行研究,得到了叶片泵空化的主要发生位置,并根据空化机理,提出了叶片泵结构优化思路。

目前,针对涡旋泵的研究仍处于基础阶段,屈宗长等[12-13]建立了描述涡旋油泵工作过程的数学模型,并结合实验研究,得到了不同黏度下的最佳转速。江波等[14]对SCP-0.40/0.6型涡旋油泵样机进行了实验研究,得到了不同轴向间隙下的压力脉动峰值及容积效率。KRITMAITREE P等[15-16]采用CFD技术对涡旋泵的内流场进行了数值模拟,结果表明,2个对称的月牙形工作腔存在压力不平衡现象,低压区会产生空化,进而导致泵运行不稳定。孙帅辉等[17-20]采用动网格技术对涡旋液泵的内流场及空化进行了二维非定常模拟,得到了不同转角下的流场分布特点和空化发生位置,并进一步分析了转速对涡旋液泵空化特性及效率的影响。

本研究利用动网格技术,对包含所有泄漏间隙的泵流体域进行了建模,并对其进行三维瞬态流动模拟,得到了涡旋泵工作过程的内部流动特性,研究了转速、吸油压力、回转半径等参数对泵的空化和性能的影响规律,为涡旋泵的设计提供理论依据。

1 计算模型与方法

1.1 物理模型

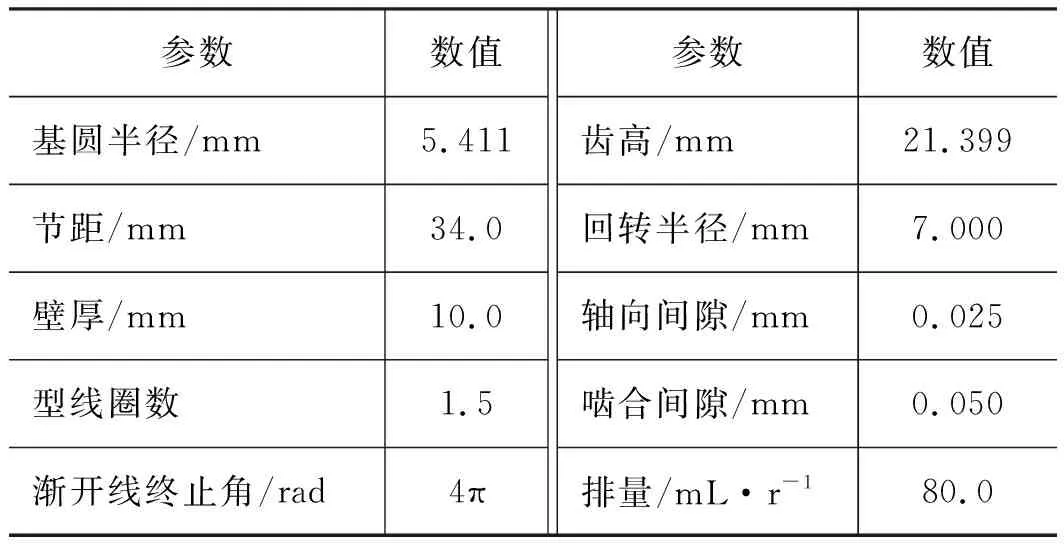

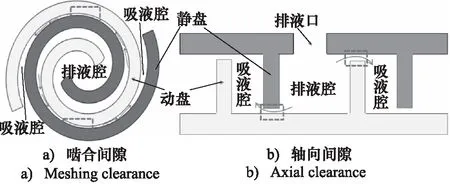

本研究所用物理模型如图1、图2所示,其型线选用圆渐开线,具体模型参数见表1,为了方便分析工作腔内压力变化,在贴近静盘壁面处建立了5个监测点,两相邻监测点的间隔为90°。

图1 涡旋泵二维示意图Fig.1 Two-dimensional schematic diagram of scroll pump

图2 涡旋泵流体域模型Fig.2 Fluid domain model of scroll pump

表1 涡旋泵的模型参数Tab. 1 Parameters of scroll pump

1.2 数值计算方法

空化模型为全空化模型,该模型最早由SINGHAL A等[21]开始研究,考虑了液体的可压缩性以及蒸气的蒸发和凝结过程, 结合计算软件中特有的网格技术和离散格式,具有更好的收敛性和稳定性。空化的蒸气分布用式(1)描述:

(1)

式中,ρ—— 混合液体的密度

fV—— 蒸气质量分数

Ω—— 控制体积

σ—— 控制体积表面

Df—— 蒸气扩散系数

μt—— 紊流黏度

σf—— 紊流施密特数

Re—— 蒸气生成速率

Rc—— 蒸气凝结速率

Re,Rc与各项质量变化的关系为:

(2)

(3)

式中,p—— 压力

pv—— 气相临界压力

ρl—— 液体平均密度

ρv—— 蒸气密度

fv—— 气相质量分数

fg—— 不凝气体的质量分数

K—— 湍流动能

σl—— 气泡表面张力系数

Ce,Cc—— 经验常数Ce=0.02,Cc=0.01

最终混合液体的密度为:

(4)

式中,ρg为气体密度。

1.3 网格划分与边界条件

利用计算软件中提供的涡旋模板对运动区域进行网格划分,生成高质量的结构化动网格,其余部分利用通用网格生成技术进行网格划分后,动静流域通过全隐式滑移界面(Mismatched Grid Interface,MGI)技术建立交互面来实现各个区域的数据联通,模型网格数约为49万,整体网络及轴向间隙网格如图3所示。入口油温为300 K,密度800 kg/m3,动力黏度为0.007 Pa·s,体积模量为150 MPa,进、出口压力分别为0.1 MPa, 10.0 MPa。

图3 整体网格及轴向间隙网格Fig.3 Overall grids and axial clearance grids

2 计算结果及分析

2.1 流场分析

图4给出了不同转角下的压力云图,从图中可以看出,在排液初期2个工作腔的压力分布不对称,当转角为0°时,工作腔处于闭合状态,左侧工作腔压力为28 MPa,右侧工作腔为12 MPa,均高于设定的排液压力(10 MPa);当转角为10°时,压力脉动更为严重,左侧工作腔压力达到了39 MPa,右侧工作腔为32 MPa。随着动盘的运动,工作腔与排液腔的连通面积增加,压力脉动随之减小,当动盘运动至30°以后,工作腔与排液腔充分连通,其压力稳定在排液压力范围内。

图4 不同转角的压力云图Fig.4 Pressure contour at different angles

图5a、图5b为0°和180°时中截面的速度矢量图;图5c、图5d为0°时两轴向间隙的速度矢量图;图6为涡旋泵内部泄漏示意图,泄漏方式包括啮合间隙的轴向泄漏和轴向间隙的径向泄漏。可以看出,在高压差的作用下,间隙处均存在明显的高速射流现象,特别是在0°时,由于压力脉动的存在,左侧工作腔的射流现象更为明显,最高速度达到了155 m/s,啮合间隙下游的液体受高速泄漏流影响, 运动方向发生改变而形成漩涡。

图5 速度矢量图Fig.5 Velocity vector diagram

图6 涡旋泵内部泄漏示意图Fig.6 Schematic diagram of leakage in scroll pump

图7是表征空化的气相体积分数云图,α为气相体积分数,可以看出, 空化主要发生在啮合间隙及其泄漏下游区域。相比之下,吸液初期空化较为严重,见图7b,因为此时吸液腔开口面积较小加之受高速泄漏流的影响,导致油液无法及时吸入,而引起空化。随着动盘运动,吸液口完全打开,空化程度减弱,但左侧工作腔由于受动盘扰动的影响仍有明显的空化现象,见图7c、图7d。动盘与壳体之间的流体因动盘运动受到挤压,速度提高形成低压区而产生空化,见图7d。被挤压的高速流体随着动盘的运动与右侧流道的流体相互作用,产生漩涡,在右侧工作腔入口处产生空化,见图7a、图7b。

图7 不同转角的气相体积分数云图Fig.7 Gas phase volume fraction contour at different crank angles

图8为监测点压力变化曲线,可以看出,在吸液末期和排液初期工作腔内出现了较大的压力脉动,在转角为10°左右时,最高压力达到了39 MPa,这将严重影响泵运行的稳定性。压力脉动现象是由涡旋机械固有的容积变化特性决定的,由于吸液腔容积在吸液结束前已开始减小,在吸液腔快要闭合时,其与入口之间的流通面积较小,油无法及时排出,导致油液被挤压,从而造成压力脉动,并且在排液初期工作腔与排液腔之间的流通面积缓慢增加,而导致其继续被压缩,进而腔内压力会进一步升高。

图8 监测点压力曲线Fig.8 Pressure of monitoring points

2.2 工况对空化和性能的影响

1) 转速

图9为入口压力0.10 MPa,回转半径为6 mm时不同转速下的气相体积分数变化曲线,可以看出,随着转速的降低,气相体积分数越来越小,说明空化现象随之减弱。

图9 不同转速下气相体积分数曲线Fig.9 Gas phase volume fraction curves at different rotating speeds

不同转速下出口流量曲线如图10所示。高转速下,在排液初期会出现严重的回流。由于泵的高速旋转会导致空化加剧,流体受气泡的阻塞无法顺利进入吸液腔,因为气体具有较强的压缩性,所以工作腔内的压力会远小于排液压力,进而产生回流现象,这将严重影响泵的容积效率。

图10 不同转速下出口流量曲线

不同转速下的平均气体体积分数及容积效率如表2所示。转速为2900 r/min时容积效率仅为63.3%,随着转速的降低,容积效率逐渐升高,而转速降至1400 r/min时容积效率呈现下降趋势, 此时虽然空化较弱,但由于转速较低,泄漏量增加,导致容积效率下降。

表2 不同转速下的平均气相体积分数及容积效率Tab.2 Average gas volume fraction and volumetric efficiency at different rotating speeds

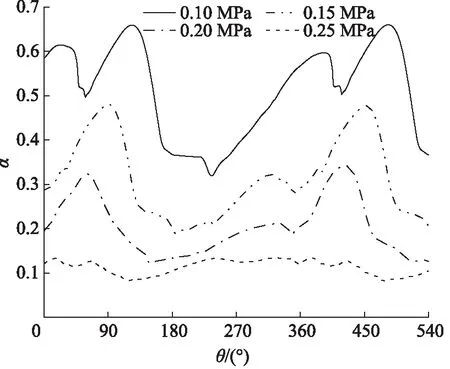

2) 入口压力

图11是转速为2900 r/min,回转半径为6 mm时不同吸油压力下气相体积分数变化曲线。可以看出,随着吸油压力的增大,工作腔内的空化明显改善;不同入口压力下的平均体积分数及容积效率如表3所示。吸油压力由0.10 MPa提高至0.25 MPa,平均气相体积分数由0.489降至0.116,泵的容积效率也从原来的63.3%增加到97.2%。所以,在高转速下,可以通过提高吸油压力的方式来削弱泵内的空化程度,进而保证泵的工作性能。

图11 不同吸油压力下气相体积分数曲线Fig.11 Gas phase volume fraction curves at different oil absorption pressures

表3 不同吸油压力下的平均气相体积分数及容积效率Tab.3 Average gas volume fraction and volumetric efficiency under different oil absorption pressures

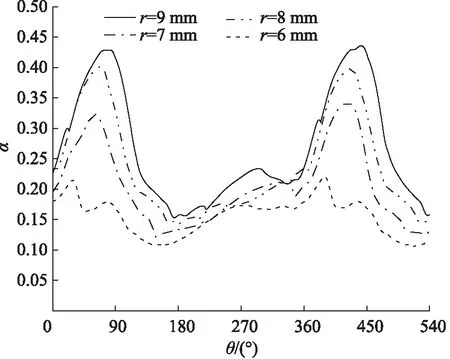

3) 回转半径

图12给出了排量为80 mL/r、转速为2900 r/min、吸油压力为0.20 MPa时不同回转半径r下的气相体积分数变化曲线,表4为不同回转半径下的平均气相体积分数及容积效率。随着回转半径的增大,泵内的空化愈加严重,泵的容积效率呈下降趋势。对于排量一定的涡旋泵,回转半径越大,其动盘旋转的线速度越大,对油液的扰动就越强烈,因此空化会越明显;与此同时,随着回转半径的增大,泵的泄漏线长度也会变长,泄漏量增加。因此,为保证涡旋泵的性能,其回转半径不宜过大。

图12 不同回转半径下气相体积分数曲线Fig.12 Gas phase volume fraction curves at different turning radius

表4 不同回转半径下的平均气相体积分数及容积效率Tab.4 Average gas volume fraction and volumetric efficiency at different turning radius

3 结论

本研究对含有实际间隙的涡旋泵三维流体域进行了建模和瞬态流动模拟,得到了涡旋泵整个工作过程的内部流动特性,分析了不同工况下的空化特性及性能,得到如下结论:

(1) 在涡旋泵吸液末期和排液初期工作腔内会产生较高的压力脉动,严重影响泵的稳定性;在高压差的作用下,间隙处存在高速射流现象,空化主要发生在啮合间隙下游区域;

(2) 低吸油压力下,随着转速的提高,空化加剧,泵的容积效率骤降。吸油压力0.10 MPa、转速2900 r/min、回转半径为6 mm时,容积效率仅为63.3%;通过提高吸油压力可以有效削弱泵的空化程度,进而保证高转速时泵的性能;

(3) 排量相同的涡旋泵,回转半径越大,其空化越明显,泄漏量越大,因此涡旋泵回转半径不宜过大。