偏导射流伺服阀前置级温度特性

刘金鑫, 延 皓

(北京交通大学 机械与电子控制工程学院, 北京 100044)

引言

目前对偏导射流阀前置级的研究主要集中在3个方面,分别为流场射流理论、流场结构优化以及流场仿真分析。王传礼等[1]推导了偏转板流量方程表达式,提出了线性化流量方程,最后通过仿真模型验证了其理论的可行性。訚耀保等[2-3]推导了偏转板伺服阀左右腔接收面积、泄漏面积计算式,并基于伯努利方程建立了左右接收腔恢复压力、负载压力的数学模型,此外,建立了偏导射流阀前置级流场模型,分析不同因素对流场特性的影响,同时分析了气穴的产生原因,提出了气穴改善方法。延皓等[4-5]提出了基于矩形喷口和接收器的前置级节流模型,推导了基于动量定理的液动力理论计算公式,并与Fluent液动力压力差计算法和实验测量法进行比较,验证了其可行性。任玉凯等[6]通过数值模拟方法,对射流过程中油液的压力与速度分布特点展开了详细的研究,同时结合仿真结果,计算了前置级流场的压力增益和液动力。邢晓文等[7-8]通过仿真分析了前置级矩形导流口的长度对阀前置级压力和流量的影响,从中获得了最优尺寸,并利用MATLAB仿真得到导流口的结构参数对系统频宽的影响,为偏转板伺服阀的结构设计及优化提供了理论论据。刘文可等[9]提出了一种基于劈尖高度和喷口导流长度变化的前置级流场数学模型,并分析了其对前置级压力特性、流量特性以及射流效率的影响规律,利用Simulink进行动态仿真,分析偏导射流阀系统的动态特性,从而优化前置级结构参数。董娜娜等[10]建立V形槽不同位置时的流场仿真模型,得到了V形槽不同横向位移及纵向偏移下左右接收孔恢复压力及压差,分析了V形槽不同偏移量对前置级压力增益及液流特性的影响。郑树伟等[11]采用数值模拟的方式对不同回油压力及不同结构非对称条件下的前置级流场特性和压力漂移进行了仿真研究,并通过PIV技术试验验证了仿真结果,得到了零漂最大工况及大小。左哲清等[12]通过定性分析及理论推导得出了偏导射流液压放大器流量增益非线性模型,结果表明,该非线性与偏导板喷射口宽度及分流劈尖宽度有关。孙浩乾[13]仿真分析了极端环境温度下伺服阀内部温度分布情况,以及不同温度下前置级关键结构变形量,改进了前置级结构。毛麒源等[14]对接收腔内射流进行动量分析,解释了工作压力的形成机理,并给出两腔压力和压差计算表达式。

偏导射流伺服阀在正常工作中,时常面临着温度过高的问题,但在上述研究中,针对温度方面的研究还不够充分。本研究主要研究温度变化对偏导射流阀前置级带来的影响,通过对前置级流场进行数值模拟,得到了流场的压力与温度分布,分析了流场压力随温度的变化规律,并探讨了偏转板内表面高温形成机制,最后对衔铁组件进行了热流固耦合分析,获得了其形变数据,为偏导射流阀的优化设计提供参考依据。

1 偏导射流伺服阀建模

1.1 前置级流场数值建模

首先分别建立偏转板零偏移、左偏移0.02, 0.04, 0.06 mm位置时前置级流场的三维几何模型,然后通过前处理软件Icem对前置级流场模型进行六面体网格划分,如图1所示。

图1 前置级流场网格图Fig.1 Flow field grid diagram of pre-stage

然后将网格导入流体仿真软件Fluent中,采用标准k-ε模型进行仿真模拟。设置进口压力为21 MPa,出口压力为3.1 MPa。为了方便对比不同温度对流场产生的影响,本研究在偏导射流阀实际工作温度范围内选择了多个入口油温对其流场特性进行了研究。选取10号航空液压油作为流动介质,假设密度不随温度变化,为860 kg/m3,根据国内目前研究现状,动力黏度随温度变化不定[15],如图2所示。监视两工作腔的压力,当压力稳定且各项残差达到要求时,可判定结果收敛。

图2 10号航空液压油温度黏度特性Fig.2 Temperature and viscosity characteristic of No.10 aviation hydraulic oil

1.2 衔铁组件热流固耦合数值建模

热流固耦合按计算方法分为单向和双向。在偏导射流阀实际工作过程中,阀体因流场压力和温度产生的变形很小,对流场的影响可以忽略不计,因此本研究选择单向耦合方法。

本研究在数值模拟平台上进行热流固耦合,分别搭建了热固、流固与热流固耦合模块。仿真所用衔铁组件如图3所示,其中衔铁为导磁材料,弹簧管为铍青铜,反馈杆使用弹性材料3J1。在弹簧管法兰处施加固定约束,液压油与衔铁组件接触处分别施加流体温度与压力载荷。

图3 衔铁组件模型Fig.3 Armature assembly model

2 数值模拟结果分析

2.1 左右接收腔压力分析

设置左右接收腔压力监测点,左右接收腔压力取各腔监测点压力平均值。分别测量不同温度下左右接收腔压力pl,pr随温度变化曲线,如图4所示。可以看出,温度的升高会导致左接收腔流体压力显著升高,可以推测当温度升高时,流体黏度降低,流体内部各微团之间抵抗相对运动的能力变弱,能量耗散减少,从而引起流体局部压力能升高。当偏转板左偏时,相比于右腔压力,左腔压力随温度变化较大,这是因为射流流体更多进入左腔,左腔流体相对运动更加剧烈,当温度升高时,油液的黏性降低,左腔因黏性耗散的能量更少,因此压力能增大得更多。

图4 左右接收腔压力随温度变化曲线Fig.4 Curve of left and right receiving chambers pressure changing with temperature

图5绘制了左右接收腔压差Δp随温度变化曲线。可以看出,在非零偏状态下,压差随温度的升高而增大。当油液温度从20 ℃上升到140 ℃时压差明显上升,这会导致前置级在温度变化的影响下驱动性能有显著波动,因此在实际控制过程中,需要将温升因素考虑在内。在20~60 ℃温度范围内压差随温度波动最为剧烈,这与液压油在该温度范围内黏度随温度波动大有关。

图5 左右接收腔压差随温度变化曲线Fig.5 Curve of pressure difference between left and right receiving chambers with temperature

2.2 前置级液动力仿真计算

前置级液动力是指液压油流经偏转板时,作用在梯形槽侧壁上的力。当偏转板发生偏移时,由于两侧壁液流的动量发生变化,油液作用于偏转板上各方向的分量也会发生变化,将对偏转板的偏转产生一定的影响。

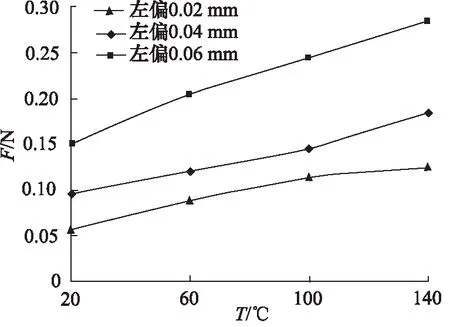

在仿真模拟中创建两监测面,分别对应梯形槽左右两侧壁,如图6所示。通过采集得到两侧面上平均压力数据,两者沿Y方向的分量之差乘以面积即为所得横向液动力。图7为不同温度下横向液动力F随偏转板偏移量变化图。可以看出,随着偏转板偏移量的增大,其所受横向液动力也逐渐增大;在相同偏移量下,140 ℃相比于20 ℃温度下,横向液动力增加1倍左右,即高温下需要更大的电磁力才能使偏转板维持相同的偏移角度。

图6 Fluent监测面Fig.6 Fluent monitoring surfaces

图7 横向液动力随温度变化图Fig.7 Diagram of transverse hydraulic power changing with temperature

2.3 油液黏性热效应分析

液压油的黏度是影响液压设备工作性能的重要因素,其致使流体的部分机械能不可逆地转化为热能。偏导射流阀前置级入口油液压力大,节流口尺寸微小,这导致了射流核心区内流体流速大,流体间内摩擦力加强,油液黏性热效应不可忽略。

图8给出了零偏移量时,不同入口油温Ti下射流核心区中间截面温度分布云图。可以看出,从入口到出口油液温度在逐渐上升,在20 ℃以及140 ℃入口油温下,油液流经偏导射流前置级后温度平均升高了约20.5 ℃。油液黏性热效应在射流核心区靠近壁面处最为显著,这是因为油液流经射流核心区时,远离壁面处速度大,靠近壁面处速度小,从而导致速度梯度大,油液之间内摩擦剧烈,温升加快,因此在偏转板内表面处油液温度整体偏高,对偏转板起到了加热作用。

图8 零偏移量时流场温度分布云图Fig.8 Temperature distribution cloud map of flow field at zero offset

2.4 衔铁组件热固耦合分析

在热固耦合仿真中,流体与反馈杆接触处温度载荷近似看作不变,取仿真得到的腔内油液平均温度Ta,在入口油温20 ℃时Ta为40.5 ℃,入口油温140 ℃时Ta为160.5 ℃。衔铁组件其余部分温度对形变影响较小,可假定为某一固定值。图9为不同入口油温下偏转板横向形变云图。通过测量,入口油温20 ℃时梯形槽入口宽度膨胀量约为0.18 μm,出口宽度膨胀量约为0.07 μm;140 ℃入口油温时梯形槽入口宽度膨胀量可达1.25 μm,出口宽度膨胀量约为0.45 μm。当温度升高时,偏转板梯形槽膨胀量明显增大,又由于前置级梯形槽射流口尺寸微小,同时又是射流的关键部位,因此在伺服阀设计时需要将温度因素考虑在内。

图9 不同入口油温下偏转板横向形变云图Fig.9 Transverse deformation cloud map of deflector plate at different inlet oil temperature

2.5 衔铁组件流固耦合分析

图10、图11分别为梯形槽入口和出口处流体压力载荷施加。可以看出,油液压力在梯形槽进出口位置变化较大,左右两侧压力基本呈对称分布。不同温度时流固耦合下衔铁组件形变云图,如图12所示。可以看出,油液压力会引起反馈杆弯曲变形,最大变形出现在反馈杆小球处,在入口油温20 ℃时,最大变形约为20 μm,入口油温140 ℃时,最大变形约为41 μm。当温度升高后,形变量增大是由于偏转板前后压力载荷变化不同引起。流体压力对梯形槽射流口尺寸的影响很小,可以忽略不计。

图10 梯形槽入口处流体压力载荷Fig.10 Fluid pressure load at entrance of trapezoidal groove

图11 梯形槽出口处流体压力载荷Fig.11 Fluid pressure load at outlet of trapezoidal groove

图12 流固耦合下衔铁组件形变云图Fig.12 Deformation cloud map of armature assembly under fluid-solid coupling

2.6 衔铁组件热流固耦合分析

衔铁组件的热流固耦合是同时将流体的温度与压力载荷作用于衔铁组件上,载荷施加与2.4节和2.5节中类似。图13为140 ℃入口油温下,衔铁组件形变云图。可以看出,热流固耦合与热固耦合情况下偏转板的横向形变基本相同,热流固耦合与流固耦合情况下反馈杆的弯曲形变基本相同。由此可得油液温度主要引起偏转板膨胀变形,反馈杆偏转板进出口面油液压差主要引起反馈杆弯曲变形。

图13 140 ℃热流固耦合下衔铁组件形变云图Fig.13 Deformation cloud map of armature assembly under 140 ℃ thermo-fluid-solid coupling

入口油温20 ℃时,梯形槽入口宽度膨胀约0.18 μm,出口宽度膨胀约0.07 μm;入口油温140 ℃时,梯形槽入口宽度膨胀约1.25 μm,出口宽度膨胀约0.45 μm。入口油温从20 ℃上升为140 ℃,梯形槽入口宽度膨胀量增大约1.07 μm,出口宽度膨胀量增大约0.38 μm。

3 结论

(1) 数值模拟表明,当偏转板有偏移时,油液温度升高时两腔压差上升明显,这将使前置级在受到剧烈温度变化的影响下驱动性能有显著波动;

(2) 横向液动力与偏转板偏移量正相关;当油液温度从20 ℃上升到140 ℃时,横向液动力增加了近1倍;

(3) 前置级流场温度分布仿真结果表明,在20 ℃/140 ℃入口油温下,油液流经偏导射流阀前置级后温度平均升高了约20.5 ℃;油液黏性热效应在射流核心区靠近壁面处最为显著,并会导致偏转板表面所受温度载荷增加;

(4) 热流固耦合仿真表明,反馈杆偏转板进出口面油液压差主要引起反馈杆横向弯曲变形,入口油温升高会使该弯曲变形量增大;入口油液温度升高主要引起偏转板膨胀变形,当入口油温从20 ℃上升为140 ℃ 时,梯形槽入口宽度膨胀量增大1.07 μm,出口宽度膨胀量增大为0.38 μm。