镀TiC石墨纤维/Al 基复合材料制备与性能研究综合实验设计

刘婷婷,孙建林,何新波,章 林

(北京科技大学a.材料国家级实验教学示范中心;b.新材料技术研究院,北京 100083)

0 引言

随着微电子器件集成封装密度以及对可靠性要求的不断提高,开发具有优良导热性、可调热膨胀系数和轻量化结构的金属基复合材料,对于集成电路芯片的安全稳定应用具有极为重要的意义。Al 基复合材料因其高比热性和易于加工的特点,受到科学界和工业界的广泛关注。目前作为Al 基电子封装复合材料的增强体材料,主要有SiC、金刚石和石墨材料[1]。考虑到工业应用中良好的切削性能,石墨材料是较好的增强体材料。其中,磨碎形式的中间相沥青基石墨纤维具有轴向高导热系数达1.1 kW·m-1·K-1,负热膨胀系数为-1.45 ×10-6K-1,易于加工、成本低等优点,成为电子封装用复合材料的重要增强体材料[2-4]。因此,这种类型的石墨纤维增强Al基复合材料是一种极具竞争力的新型电子封装材料。

金属基复合材料的性能主要取决于金属基体、增强体的性能以及界面状态,只有界面结合良好才能充分发挥金属基体和增强体材料优异的力学性能和热性能,因此界面结合性能好坏至关重要。然而,对于石墨纤维与Al基的复合,在较高温度下极易发生不良的界面反应,出现界面反应产物Al4C3,导致界面结合状态差,使复合材料的性能下降,限制了石墨纤维/Al 基复合材料的发展和应用[5-6]。因此,为了改善复合材料的界面结合性能,充分发挥出增强体的优异性能,对增强体材料进行表面改性处理,已经被证明是解决复合材料界面问题最有效的方法[7]。在各种镀覆技术中,盐浴镀法成本低、易操作,且能够使镀层与纤维形成化学结合,目前通过该法镀覆金属碳化物层,较多地应用于改善碳系增强体材料和金属基体之间的界面问题。

本文以磨碎形式的中间相沥青基石墨纤维为原料,通过真空热压工艺制备石墨纤维/Al 基复合材料,并采用盐浴镀覆技术在石墨纤维表面镀覆TiC层,来解决石墨纤维与Al液之间的润湿性和界面结合问题,从而达到改善界面结构,提高复合材料性能的目的。系统研究了石墨纤维表面TiC 镀层、复合材料显微组织与界面特性、纤维体积分数对复合材料热物理性能和力学性能的影响规律。近年来,在“新工科”建设的大背景下,将科学研究部分成果转化为本科生实践教学内容的综合实验设计,在高校培养满足未来产业发展需求人才中发挥着越来越重要的作用[8-9]。本综合性实验通过石墨纤维表面镀覆技术、复合材料制备工艺以及相应材料组织和性能的分析表征,使学生掌握基本的实验技能,锻炼其动手实践能力,为深化学生对金属基复合材料基础理论知识的认识和理解、提高学生科研素养和创新意识提供有效途径。

1 实验材料与仪器

材料中间相沥青基石墨纤维(XN-100,日本石墨纤维公司,基本性能参数如表1 所示)、纯Al 粉、纯Ti粉(325目,纯度99.9%,北京有色金属研究总院)、NaCl、KCl(国药集团化学试剂有限公司)。

表1 石墨纤维基本性能参数

仪器扫描电镜、X射线衍射仪、激光热物理性能仪、热膨胀仪、Instron5569 型电子万能试验机;马弗炉、管式炉、超声波清洗机、真空干燥箱、真空热压炉。

2 实验方法

2.1 石墨纤维TiC镀层的制备

石墨纤维表面TiC 镀层采用盐浴镀覆法制备,其工艺过程如下:将石墨纤维放入马弗炉内在400 ℃下加热20 min,去除石墨纤维表面附着的有机黏结剂,再将经表面预处理的石墨纤维与金属Ti粉以摩尔比2∶1混合均匀后与NaCl-KCl 体系熔盐(摩尔比1∶1)混合,放入刚玉坩埚中,将坩埚放入管式炉内,在高纯氩气保护气氛下,以10 ℃/min升温至900 ℃,保温60 min后随炉冷却。取出坩埚,加入去离子水,在超声波清洗机中反复漂洗,最后将得到的粉末在真空干燥箱中进行干燥后,获得所需镀覆石墨纤维粉末。

2.2 石墨纤维/Al基复合材料的制备

石墨纤维/Al基复合材料采用真空热压烧结法制备,其工艺过程如下:首先分别选取未镀覆及盐浴镀TiC石墨纤维,按照预设体积分数40%~60%,与铝粉均匀混合,然后将混合物填充到内径为30 mm的石墨模具中,填充压力为2 MPa,放入真空热压炉,烧结温度为650 ℃,保温时间40 min,烧结压力60 MPa,之后随炉冷却,获得所需石墨纤维/Al基复合材料样品。

2.3 石墨纤维及复合材料的形貌与结构表征

利用扫描电镜(SEM,LEO-1450)及场发射扫描电镜(FE-SEM,LEO JSM-7001F)表征未镀覆、盐浴镀TiC石墨纤维及其复合材料的显微形貌,X 射线衍射仪(XRD,Siemens D5000)及能谱分析(EDS)表征样品的物相及界面结构。

2.4 复合材料的性能测试

利用激光热物理性能仪(JR-3 型)测试石墨纤维/Al基复合材料样品室温下的热扩散系数(α),样品尺寸为10 mm×3.8 mm×3.8 mm,测试面两面平行且光洁;利用阿基米德排水法测定复合材料样品的密度(ρ);根据混合规则计算样品的比热容

其中:V为各组分的体积分数;“f”和“m”分别表示纤维和基体。

复合材料样品的热导率根据λ =α ×ρ ×Cp计算得到。

利用热膨胀仪(Netzsch DIL 402C 型)测试复合材料样品的热膨胀系数,样品尺寸为25 mm ×4 mm ×3 mm,受样品尺寸限制,测试了垂直于压力方向的热膨胀系数,升温速率为5 ℃/min,温度范围从室温到300℃,氩气保护,得到复合材料样品在测试温度范围内的平均热膨胀系数值。利用Instron5569 型电子万能试验机测试复合材料样品垂直于压力方向的抗弯强度,样品尺寸为25 mm×4 mm×3 mm。

3 结果与讨论

3.1 TiC镀层形貌与结构表征

石墨纤维未镀覆及盐浴镀覆后的形貌如图1(a)、(b)所示,从图中可见,盐浴镀覆后石墨纤维表面形成了连续均匀的镀层,且纤维原始形貌基本未发生改变,镀层厚度由SEM图像预估约为0.5 μm。

图1(c)、(d)所示为石墨纤维未镀覆及盐浴镀覆后的XRD图谱,结果显示,位于2θ =26.3°、54.7°的特征衍射峰,分别对应石墨的(002)、(004)晶面,并且盐浴镀覆后两个特征衍射峰依旧存在,此外,位于2θ =35.9°、41.7°、60.4°、72.4°、76.3°的衍射峰,分别对应TiC的(111)、(200)、(220)、(311)、(222)晶面。因此,可以判断盐浴镀覆后石墨纤维原有的结构没有被破坏,并且表面镀层成分为TiC。

图1 石墨纤维表面形貌SEM照片及XRD图谱

3.2 石墨纤维/Al基复合材料形貌与结构表征

图2 所示为未镀覆和镀TiC 石墨纤维/Al 基复合材料典型SEM 形貌。可见,石墨纤维在Al 基体中分散较为均匀,在图2(a)和(b)未镀覆复合材料中,可以清楚地看到孔隙和纤维脱落(如箭头所示),而在图2(c)和(d)镀覆TiC 复合材料中,没有观察到明显的孔洞缺陷以及纤维破损现象,可见石墨纤维表面盐浴镀覆TiC 界面结合良好,且致密化程度较高的石墨纤维/Al基复合材料。同时,由于热压过程中单向压力的作用,纤维择优并随机分布在垂直于压力方向的平面上,因此石墨纤维/Al 基复合材料在二维平面内是各向同性材料,而在垂直和平行于压力方向平面上表现出较强的各向异性,这将影响到复合材料的整体性能。

图2 不同状态下的石墨纤维/Al基复合材料典型SEM形貌

进一步对复合材料样品的界面区域进行分析,FESEM图像及EDS(Energy dispersive spectrum)线扫结果如图3(a)和(b)所示。可见,图3(a)中未镀覆的石墨纤维/Al基复合材料界面处出现了裂纹和孔隙,并且有针状或条状相从界面向Al 基体生长(如箭头标记)。而在图3(b)中,石墨纤维与Al基体之间通过一个连续均匀的过渡层结合紧密,且过渡层厚度约为0.5 μm,结合图中EDS 线扫结果,过渡层中有Ti和C元素信号同时存在,Al元素信号急剧下降。

对未镀覆和镀TiC 石墨纤维/Al基复合材料进行物相分析,XRD图谱如图3(c)和3(d)所示。结果显示,位于2θ =38.5°、44.7°、65.2°、78.2°4 个主要特征衍射峰,分别对应Al 的(111)、(200)、(220)、(311)晶面,以及石墨的特征衍射峰均出现在两种复合材料的XRD图谱中,此外在图3(c)中,出现了3 个位于2θ =21.3°、43.5°、48.1°的弱衍射峰,对应Al4C3的(006)、(0,0,12)、(1,0,10)晶面,表明图3(a)中所观察到的针状或纤维状相为Al4C3。因此,在未镀覆复合材料界面处发生了不良的界面反应,生成了Al4C3相,而这种Al4C3相的形成会阻碍热传递、降低复合材料的力学性能[10]。由图3(d)中镀TiC 复合材料的XRD图谱可见,经过热压工艺后,TiC层的衍射峰变化不大,证实了镀覆复合材料界面处过渡层物质为TiC,且没有出现Al4C3形成的衍射峰。由上述结果可以得出,石墨纤维表面TiC 镀层在复合材料中保持了良好的化学稳定性,有效抑制了Al4C3相的形成,明显改善了复合材料界面结合,这将对提升复合材料的性能起到关键作用。

图3 石墨纤维/Al基复合材料界面FE-SEM照片及XRD图谱

未镀覆和镀TiC 的石墨纤维/Al基复合材料样品的典型断口形貌如图4 所示。在图4(a)中,未镀覆纤维大多数从Al 基体中直接剥离或拔出,存在很多孔洞,如箭头所示,可见石墨-Al 体系的润湿性问题使得未镀覆复合材料的界面结合较弱;相比之下,图4(b)中镀TiC 复合材料中,大部分石墨纤维呈现出断裂形貌(如箭头标记),纤维拔出长度和孔洞数量均明显减少,这说明石墨纤维经过盐浴镀TiC,增强了与Al 基体之间的界面结合,从而使得石墨纤维的增强作用能够有效地发挥。

图4 不同处理的石墨纤维/Al基复合材料典型断口SEM照片

3.3 石墨纤维/Al基复合材料的性能分析

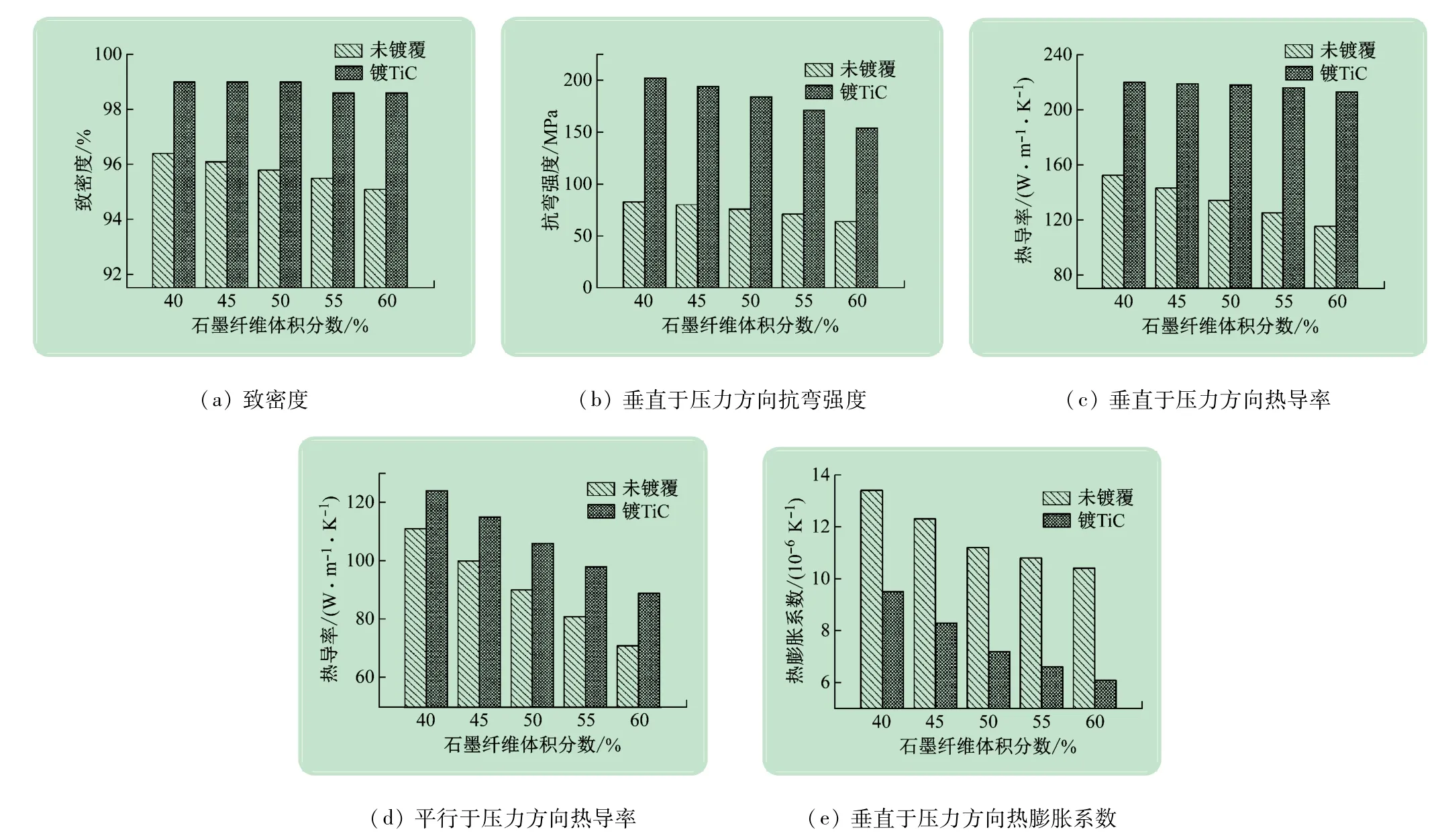

不同体积分数石墨纤维/Al 基复合材料样品的致密度如图5(a)所示,可以看到,镀TiC 复合材料的致密度均在98.5%以上,并且明显高于未镀覆复合材料的致密度,可见通过真空热压烧结工艺以及TiC 镀层的引入,获得了体积分数在40%~60%较为致密的石墨纤维/Al基复合材料。同时,未镀覆复合材料的致密度随纤维体积分数的增加而逐渐下降。图5(b)所示为不同体积分数未镀覆及镀TiC 石墨纤维/Al 基复合材料抗弯强度结果,同样也呈现出随纤维体积分数增加而不断下降的趋势。这是由于纤维体积分数的增加,使得纤维接触过多,导致金属Al 难以完全填充其中,从而在制备过程中产生较多的微观孔洞等组织缺陷,而复合材料的力学性能对孔隙等缺陷特别敏感,因此使得其致密度和抗弯强度随纤维体积分数的增加而有所降低。当石墨纤维经过表面镀覆TiC后,复合材料的抗弯强度得到了显著提升,以石墨纤维体积分数为40%的复合材料为例,抗弯强度从83 MPa 提升至了202 MPa,提高了143%。这些结果进一步表明了,TiC镀层改善了石墨纤维与Al 基体的润湿性和界面结合,从而提高了石墨纤维/Al 基复合材料的致密化程度和力学性能。

图5(c)和5(d)分别为不同体积分数石墨纤维/Al基复合材料样品在垂直和平行于压力方向的热导率值。观察图中的数据,首先需要注意到的是,复合材料垂直于压力方向的热导率均高于平行于压力方向的数值,表现出明显的各向异性。这是由于一方面石墨纤维在Al基体中的择优取向分布,另一方面本实验所用石墨纤维轴向和径向热导率差异巨大所导致的。因此,对于电子封装用材料来说,石墨纤维/Al 基复合材料垂直于压力平面是其优势方向。

图5 石墨纤维/Al基复合材料的主要性能

同时,值得注意的是,复合材料的热导率没有呈现出随石墨纤维体积分数的增加而不断提高的趋势,特别是平行于压力方向的热导率均随着纤维体积分数的增加而显著下降,这主要是由于复合材料在此方向上的热导率受限于石墨纤维过低的径向热导率(10 W·m-1·K-1),当热流沿纤维径向传导时,纤维在基体中更像是一种热阻,因此影响石墨纤维/Al 基复合材料平行于压力方向热导率的主要因素是石墨纤维径向过低的热导率。对于复合材料垂直于压力方向的热导率,即使是热导率优势方向也没有表现出随纤维体积分数增加逐渐上升的趋势,镀TiC 复合材料此方向上的热导率是基本保持在大于210 W·m-1·K-1较好的水平,这是因为虽然TiC 镀层的引入使得复合材料获得了良好的界面结合,但TiC本身的热导率较低,仅为17 W·m-1·K-1[11],比Al和石墨纤维低了一个数量级,从而增加了热流在界面处传导的阻力;并且通过对复合材料显微形貌的观察,纤维取向并不是完全平躺在垂直于压力方向的平面上,而是与此平面存在部分的偏转角度,这些原因都使得石墨纤维高的轴向热导率得不到有效发挥,因此纤维体积分数的增加没有起到提升复合材料导热性能的作用。同样地,由于较低的致密度以及较多的界面缺陷,未镀覆复合材料垂直于压力方向的热导率随纤维体积分数的增加而不断降低,并且远低于镀覆复合材料的热导率,这说明石墨纤维与Al基体的界面对复合材料的导热性能方面起着决定性作用。

为了更好地理解镀层对石墨纤维/Al 基复合材料热导率的影响,对镀TiC 复合材料的界面热阻进行理论模型计算。在本实验中,通过声子失配模型[12]计算界面热阻

式中:v为声子速度,下标m 和re 分别表示基体和增强体。镀TiC石墨纤维/Al基复合材料的界面热阻包括3 部分:纤维/TiC镀层界面热阻、TiC镀层本身热阻以及TiC镀层/Al 基体界面热阻,根据串联法则对3部分热阻加和即为镀TiC复合材料的总界面热阻。其中,计算纤维/TiC 镀层界面热阻时,可将TiC 当作基体;TiC 镀层本身热阻可以用镀层厚度除以TiC 热导率来估算,计算所用材料参数见表2。

将表2 中的数据代入式(1)中,可得纤维/TiC 镀层和TiC镀层/Al基体界面热阻分别为0.49 ×10-9和4.58 ×10-9m2·K·W-1,TiC镀层厚度为0.5 μm,计算出本身热阻为2.94 ×10-8m2·K·W-1,因此总界面热阻为3.45 ×10-8m2·K·W-1。而未镀覆复合材料由于其较差的界面状态,由AMM(American Mathematical Monthly)公式直接计算得到的石墨纤维和Al 基体之间的界面热阻,必定会存在较大的偏差。利用改进后的Maxwell-Garnett 有效介质模型,通过未镀覆复合材料热导率的实验值推导出了其界面热阻为31.90 ×10-8m2·K·W-1[14]。可见,TiC 镀层的引入大大降低了界面热阻,改善了石墨纤维与Al基体之间的热传导,提高了复合材料的热导率。但需要注意的是,通过前面对镀覆复合材料界面热阻计算结果分析可知,TiC层本身的热阻是影响复合材料总界面热阻的主要因素,因此为了使复合材料的热导率能够得到更有效地提升,还需要寻找既能实现良好界面结合,又热导率高厚度小的镀层来进一步研究。

表2 镀TiC石墨纤维/Al基复合材料界面热阻计算的相关参数[11-13]

由上述实验结果可知,石墨纤维/Al 基复合材料的抗弯强度和热导率没有随着纤维体积分数的增加而不断升高,但由于石墨纤维轴向和径向热膨胀系数都远低于Al的热膨胀系数(23.8 ×10-6K-1),复合材料垂直于压力方向的热膨胀系数随纤维体积分数的增加逐渐减小到与基板材料相匹配的范围内,如图5(e)所示。其中,镀TiC 复合材料的热膨胀系数值在6.1 ×10-6~9.5 ×10-6K-1之间,均低于同等未镀覆复合材料。这是因为金属基复合材料的热膨胀系数主要取决于增强体通过界面对基体热膨胀的约束程度,镀TiC复合材料的界面强度较高,增强了石墨纤维对Al基体热膨胀的约束,并且TiC 镀层的热膨胀系数为7.4 ×10-6K-1,在界面处能够充分起到协调石墨纤维和Al基体变形的作用,从而显著降低了复合材料的热膨胀系数。因此,本实验采用盐浴镀覆法在石墨纤维表面形成了厚度为0.5 μm均匀的TiC镀层,并采用真空热压烧结技术成功制备了致密度在98.5%以上体积分数为40%~60%的镀TiC 石墨纤维/Al 基复合材料,TiC镀层有效地改善了石墨纤维和Al 基体之间的界面结合,垂直于压力方向上的抗弯强度较相同体积分数的未镀覆复合材料提高了近1.5倍,此方向上的热导率在213~220 W·m-1·K-1处于良好的水平,同时具有与基板材料相适配的热膨胀系数,且密度小、可加工性好,应用前景广阔。

4 结语

通过设计镀TiC石墨纤维/Al基复合材料制备与性能研究综合性实验,将电子封装用金属基复合材料方面的科研成果与本科生的实践教学相结合,激发了学生对于科技前沿的兴趣,让学生在掌握基本科研过程的基础上,加深对于材料-结构-工艺-性能相互联系的深入理解。实验涵盖了表面镀覆技术、复合材料制备工艺以及多种分析表征方法,有力地支撑了学生创新思维、动手实践以及自主分析解决问题等综合能力的培养,有助于形成研学融合、以研促学的实践教学新模式。