电感耦合等离子体-质谱法测定乳粉质控样铝含量的控制图建立与评估

宁月莲,刘丽君,黄晓燕,胡文慧,岳 虹,李翠枝,吕志勇

(内蒙古伊利实业集团股份有限公司,内蒙古 呼和浩特 010110)

化学分析实验室要建立监控结果有效性的程序,确保检测或校准结果的准确性和稳定性[1],质量控制是一个重要环节,使用控制图可以监控检测结果的准确性和精密度,建立并保持过程处于可接受且稳定的水平,确保结果符合规定的要求[2-6]。铝是地壳中含量最多的金属元素之一,但不是人体必需的微量元素,其虽然不会导致急性中毒,但容易在体内蓄积,对人体健康产生严重危害[7-9],铝通常被作为膨松剂、稳定剂、护色剂类添加剂应用在食品中[10],铝的毒性主要表现在对神经系统、生殖系统和发育的损害。身体中铝元素过量会导致运动和学习过程中的记忆力下降,同时会对人的智力发育带来影响,甚至导致痴呆的产生[11];因此建立有效的检测方法和质量控制方式尤为重要。控制图是内部质量控制的一种主要工具[12],是提供评估和监察过程是否处于稳定状态的图示直观方法[13],便于报告审批人员掌握检测结果的发展趋势[14-15],可反映系统误差、异常现象和缓慢变化趋势,从而可以直观地反映检测的稳定性、趋向性。

本研究采用电感耦合等离子体-质谱(inductively coupled plasma-mass spectrometry,ICP-MS)法测定乳粉质控样中铝含量,利用折线图建立乳粉基质质控样铝含量的X-控制图(单值控制图),监测整个检测过程,使其处于受控状态,避免因单个质控值的系统误差而产生误判,影响检测结果[16];同时对当前运行状态和长期运行状态进行评估。利用等方差检验和方差分析对1 年后产生的新数据点控制图的精密度和中位线进行长期评估;控制图的过程监控和长期评估可有效识别检测结果是否可以接受及实验室当前的检测质量是否发生了显著变化。

1 材料与方法

1.1 材料与试剂

乳粉质控样品为伊利公司自主生产的质控样。

硝酸(高纯,杂质含量ppb级) 加拿大Fisher公司;铝元素标准储备液(混合标准溶液160459-01-01)、Sc内标元素储备液(163175-01-01) 美国O2Si公司;ICP-MS调谐溶液(5185-5959) 美国Agilent公司;去离子水(GB/T 6682—2008《分析实验室用水规格和试验方法》[17]规定的一级水);氩气(纯度≥99.995%)、氦气(纯度≥99.995%) 紫瑞气体公司。

1.2 仪器与设备

8800 ICP-MS仪 美国Agilent公司;MARS6密闭微波消解仪(配有聚四氟乙烯消解罐) 美国CEM公司;AL-204电子天平 瑞士梅特勒-托利多公司;EHD40赶酸仪 东方科创生物技术有限公司;GenPure Pro UV超纯水机 美国Thermo Fisher公司。

1.3 方法

1.3.1 样品前处理

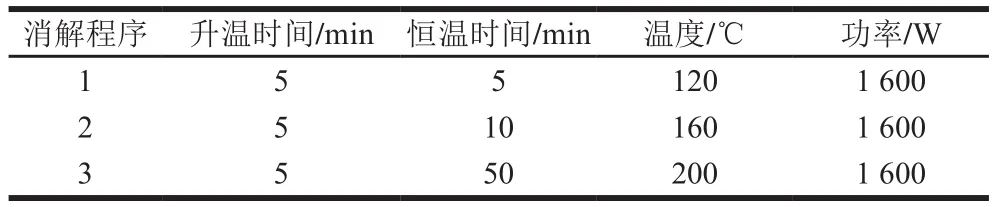

微波消解:称取乳粉样品0.20~0.30 g于微波消解罐中,加入10 mL硝酸,旋紧罐盖,放入微波消解仪中,微波消解仪消解程序见表1。消解完毕冷却后取出,缓慢打开罐盖排气,将消解罐放在赶酸仪内,于140~160 ℃加热赶酸至0.5 mL,将消化液冷却后转移至25 mL容量瓶中,用少量去离子水分3~4 次洗涤消解罐,合并洗涤液至25 mL容量瓶中,用去离子水定容,混匀备用。同时在不加试样的情况下按照与样品处理相同的方法做试剂空白实验。

表1 微波消解仪消解程序Table 1 Microwave digestion program

1.3.2 校准溶液的配制

采用质量法进行标准溶液的配制,移取0.10 g 100 ng/mL混标标准溶液,加入5%硝酸溶液至20 g,即可得到0.5 ng/mL工作液,依此类推用5%硝酸溶液将100 ng/mL混标标准溶液逐级稀释成质量浓度为0.0、0.5、1.0、2.0、5.0、10.0、20.0、50.0 ng/mL的系列标准工作液。

1.3.3 仪器条件

按照仪器标准操作步骤进行仪器初始化、质量校准、氩气流量及其他操作条件的调试。选择仪器合适的操作条件:射频功率1 550 W;等离子体流量15.00 L/min;载气流量0.65 L/min;辅助气流量0.55 L/min;氦气流量4.0 mL/min;雾化室温度2 ℃;样品提升速率0.3 mL/min;雾化器:高盐/同心雾化器;采样锥/截取锥:镍锥);采集模式:质谱图;采样深度10 mm;Q2峰型点数3;重复次数3;分析模式:碰撞反应池;内标溶液选择在线加入。

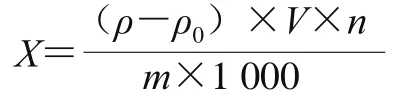

1.3.4 结果计算

试样中的铝含量按下式计算。

式中:X为试样中被测元素含量/(mg/kg);ρ为试样溶液中被测元素质量浓度/(ng/mL);ρ0为试样空白液中被测元素质量浓度/(ng/mL);V为试样消化液的定容总体积/mL;n为试样溶液稀释倍数;m为试样称取质量/g;1 000为换算系数。

1.4 数据处理

采用Excel对结果进行统计,计算25 个数据的标准偏差和中位值(control limit,CL),采用折线图绘制控制图。

2 结果与分析

2.1 控制样品的选择

测定样品之前要选择合适的控制样品,控制样品的基质应与待测样品尽可能相同,而且具备稳定性、数量充足、适合的分析浓度以及方便保存等特点[18]。本实验研究的是乳粉样品,以公司自制含铝乳粉质控样作为控制样品,乳粉样品本身具有良好的稳定性、均匀性并且便于保存,自制质控样可以依据日常检测所需生产合适含量的样品,并可以保证充足的使用量,便于长期分析使用。

2.2 控制图选择及控制限的确定

化学实验室内部质量控制用到的最重要的控制图有2 类[19],即X-控制图(单值控制图或均值控制图)和R-控制图(极差控制图),X-控制图是表明控制值落在控制限内的情况,而R-控制图的目的是监控重复性,每次需要有2 个控制值,且只有上控制限,为便于日常检测操作及观察更直观,本研究使用X-控制图。

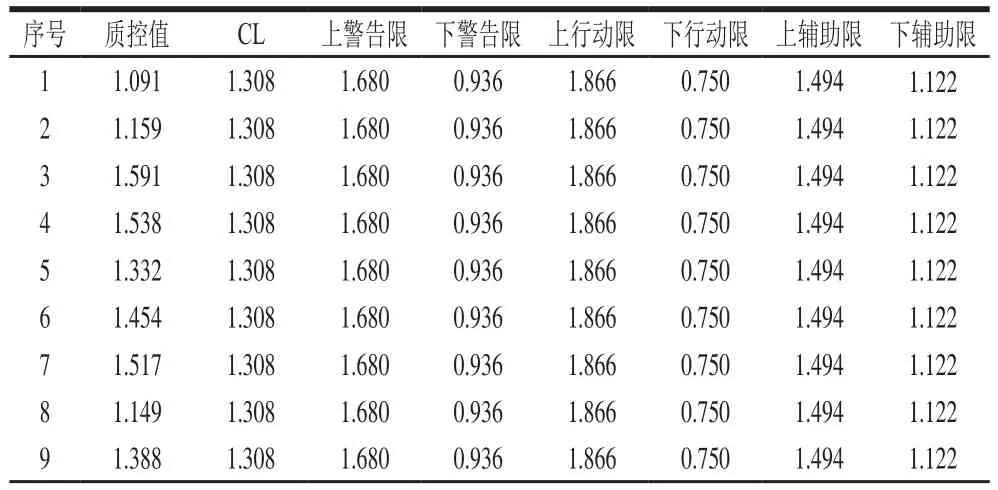

基于仅考虑分析方法性能的前提,选择使用统计控制限的方法来确定各控制限的数值。收集2 个月内测定乳粉控制样铝含量的25 个实验数据,计算25 个实验数据的CL,并计算25 个数值的标准偏差(s),上下辅助限=CL±s,上下警告限=CL±2s,上下行动限=CL±3s。

2.3 控制图的绘制

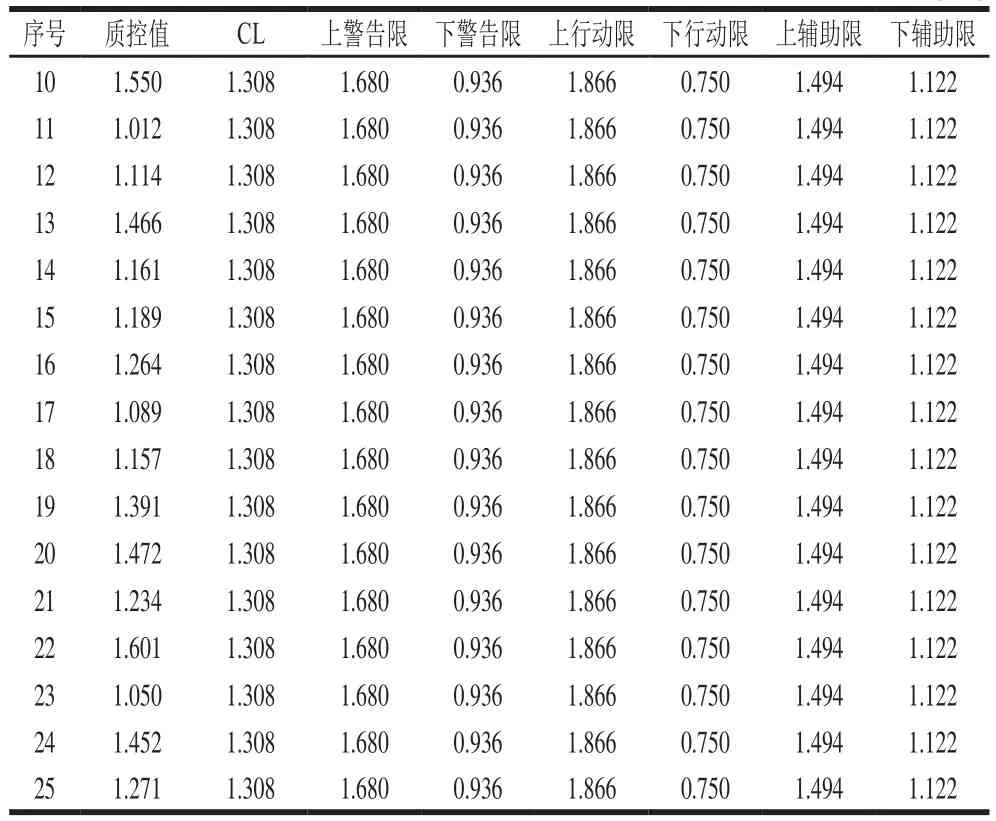

通过初始阶段的25 个数据确定初始控制限(辅助限、警告限、行动限)和CL,并以此控制限识别后续的检测结果。2 个月内收集的25 个实验数据见表2,依据表2数据计算得到:CL=1.308 mg/kg,s=0.186 mg/kg,上辅助限1.494 mg/kg、下辅助限1.122 mg/kg,上警告限1.680 mg/kg、下警告限0.936 mg/kg,上行动限1.866 mg/kg、下行动限0.750 mg/kg,利用以上数据绘制X-控制图(图1),图中没有出现可疑结果、异常图形和正态偏离现象[20],因此收集到的所有数据均可用。

表2 乳粉质控样铝含量初始阶段检测结果(n=25)Table 2 Results of aluminum detection in quality control sample of milk powder at the initial phase (n = 25) mg/kg

续表2 mg/kg

图1 ICP-MS法测定乳粉中铝含量的X-控制图(初始阶段25 个数据)Fig. 1 X-control chart for 25 data points at the initial stage

2.4 控制图的评审

控制图的运行要对当下运行状态及长期运行状态进行评审。

2.4.1 控制数据运行当下评审

如果控制值落在控制限之外,或观察到在一段时间内控制值呈现一种特定的、系统性的变化模式时,应特别警惕。控制图在运行过程中对当下检测结果的趋势分析根据GB/T 4091—2001《常规控制图》[21]有以下8 项判异准则:1 个点落在行动限以外;连续9 个点落在中心线同一侧;连续6 个点单调递增或递减;连续14 个点中相邻点交替上下;连续3 个点中有2 个点落在中心线同一侧警告限以外;连续5 个点中有4 个点落在中心线同一侧辅助限以外;连续15 个点落在上下辅助限内;连续8 个点落在中心线两侧且无一在辅助限内。通过以上判定准则尽早发现重要的变化趋势,识别其失控状态,避免发生更为严重的问题,并对失控作出相应的处置,判断出现的失控属于粗大误差还是系统误差,从而找出产生误差的主要原因,及时纠正。

2.4.2 控制数据长期评估

控制数据运行一段时间后,要对这一段时间内的长期数据进行评估。保持控制限和CL在一段长时间内的稳定,对控制图的成功使用有非常重要的作用,控制限和CL不应该频繁变化,否则很难识别日常监控分析质量的变化。一般建议每年或至少产生20 个新的控制值后进行长期评估,本次评审为年度评审且新增35 个数据,新增后的数据见表3。评审的目的是持续监控测量过程和测量结果,以确定结果是否足够可靠,达到可以发布的程度。

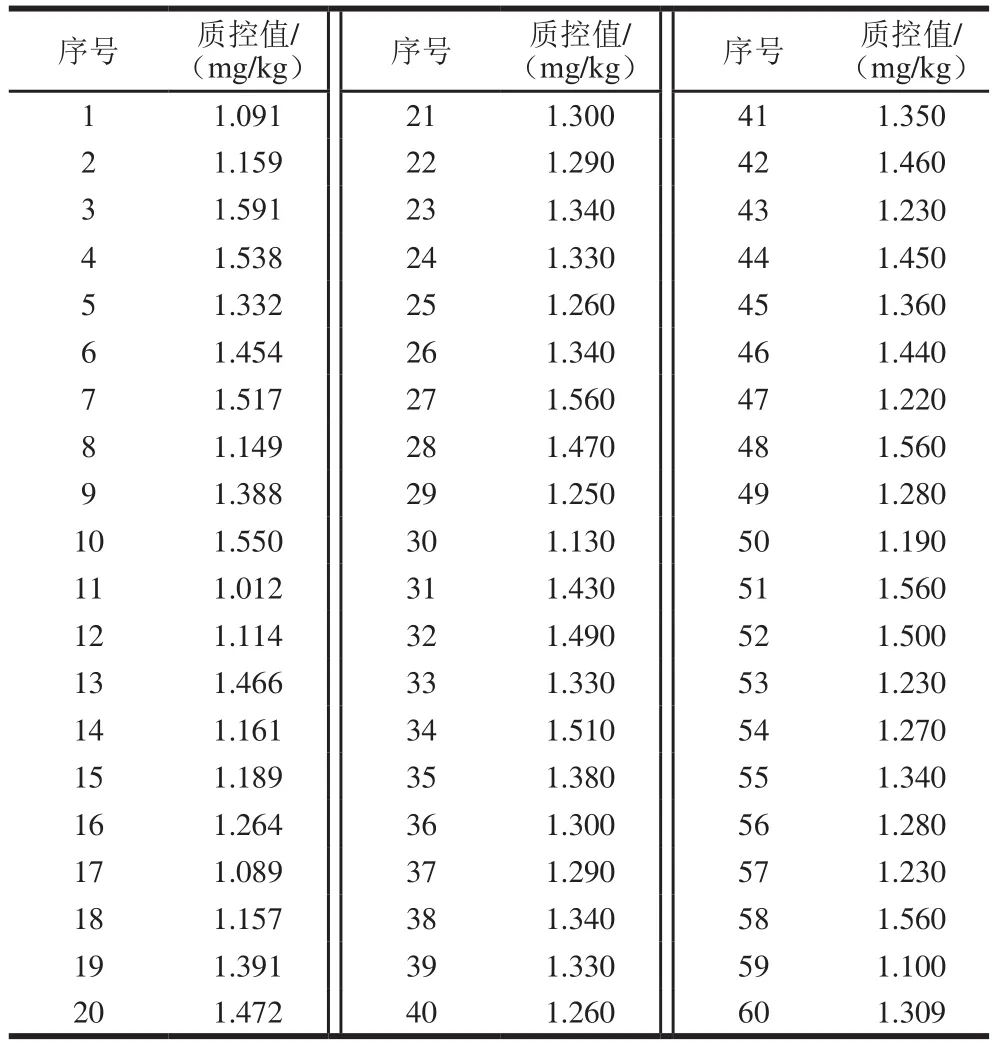

表3 乳粉质控样铝含量检验结果(n=60)Table 3 Results of aluminum detection in quality control sample of milk powder over a period of one year (n = 60)

2.4.2.1 控制数据分析

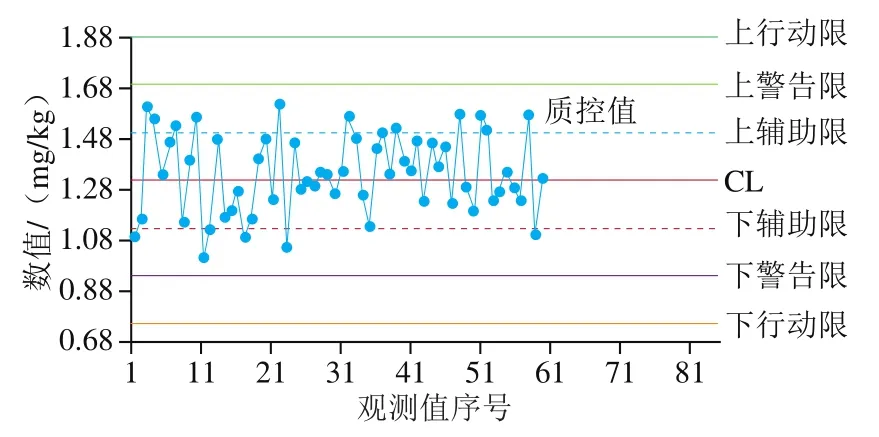

初始控制限和CL由最初收集的25 个实验数据的控制值估计得到。运行1 年后新增35 个检测结果后的控制图见图2。

图2 ICP-MS法测定乳粉中铝含量的X-控制图(60 个数据点)Fig. 2 X- control chart for all 60 data points over a period of one year

2.4.2.2 当前的分析质量评审

计算控制结果落在警告限之外的点数,如果落在警告限之外的点数大于6 个或小于1 个,表明分析的精密度发生变化。在图2的X-控制图中,没有数据点落在上下警告限之外,表明分析的精密度发生了变化,因此需要对控制图的控制限进行评审。

计算新增35 个数据的CL(CL35),与最初25 个数据的CL(CL25)比较,如果二者之差大于0.35s(s=0.186 mg/kg),表明平均值发生了变化。结果表明:0.35s=0.065 1 mg/kg,CL35-CL25=1.352 mg/kg-1.308 mg/kg=0.044 mg/kg<0.065 1 mg/kg,表明平均值没有变化。

2.4.2.3 离群值评估

图2中最后35 个数据没有离群值,因此没有要舍弃的数据点。

2.4.2.4 标准偏差和CL评审

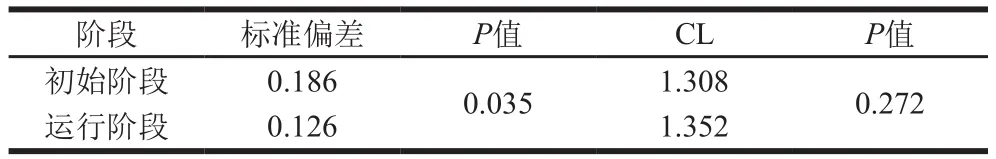

对标准偏差(精密度)和CL分别进行等方差检验和方差分析,分析变化显著性,等方差检验和方差分析按惯例取95%置信水平。

标准偏差评审:根据图2中最后35 个数据重新计算新的平均值和标准偏差。新平均值为1.352 mg/kg,新标准偏差为0.126 mg/kg,利用Minitab统计软件的等方差检验分析标准偏差的变化。由表3可知,初始阶段与运行阶段的标准偏差P值为0.035<0.05,说明标准偏差变化显著。标准偏差的变化是基于方法和仪器等成熟稳定条件下,新的标准偏差较初始标准偏差有所减小,数据波动性减小,说明整体精密度变好,因此用所有数据点重新计算控制限更为合理。

CL评审:利用Minitab统计软件中单因子方差分析对初始阶段的25 个数据和新增运行阶段的35 个数据进行CL分析。由表3可知,初始阶段与运行阶段的CLP值为0.272>0.005,说明初始CL和运行后新数据点的CL没有显著变化,整体运行结果可靠。

表3 标准偏差和CL分析Table 3 Standard deviation and CL analysis

因此,利用所有数据重新计算新的、更为可靠的控制限,新的CL为1.334 mg/kg,新的标准偏差为0.154 mg/kg。

3 结 论

用2 个月内收集的乳粉质控样铝含量25 个测定数据确定中位值和控制限,绘制控制图,监控过程、结果准确性和可靠性。在运行1 年后产生35 个新数据点,利用等方差检验和方差分析对控制图的当前质量进行评估,标准偏差由0.186 mg/kg变为0.126 mg/kg,有显著变化,说明整体精密度变好;CL没有明显变化,表明该控制图运行良好。因此,利用所有数据重新计算新的、更为可靠的控制限,新的CL为1.334 mg/kg,新的标准偏差为0.154 mg/kg。此方法可以及时、有效地发现明显的系统误差及方向、异常现象和缓慢变化趋势,同时也是决定结果数据取舍的依据之一,从而可以直观地反映检测的稳定性和趋向性。