基于边界分析的重载轮胎滚动过程接地角和印记非对称性分析与验证*

刘志浩,刘钇汛,高钦和,刘秀钰

(火箭军工程大学,兵器科学与技术国家重点学科实验室,西安 710025)

前言

轮胎将轮-地作用力传递至整车,缓解由于路面不平度引起的冲击与振动,是车辆行驶中与地面接触的唯一元件,因此轮胎的特性影响整车的动力性、平顺性、制动性和操纵稳定性等性能指标,因此,准确的轮胎动力学模型很关键,尤其是基于结构柔性的轮胎动力学模型,作为轮胎结构模型的典型代表,柔性胎体轮胎模型将轮胎简化成弹性基础上的柔性胎体,弹性基础沿圆周径向和切向分布,模拟胎侧-胎体间作用力和充气预紧效应。轮胎胎体与路面直接接触,而胎侧作为胎体和轮辋的连接和传力部件,其力学特征和振动特性影响胎体与轮辋间的传递特性。因此,如何准确描述胎体和胎侧柔性结构振动及轮胎地面接触特性一直是轮胎动力学研究中的重点和难点。

国内外学者研究了不同的胎体柔性化建模方法,提出了从一维到三维的柔性胎体模型,包括基于弹性基础的弦模型、梁模型、平板模型、环模型、壳模型和分布质量模型等;对于胎侧力学特性的描述,国内外学者也提出了一维径向刚度、二维径向/切向刚度及在径向和切向弹簧的基础上,考虑了轮胎面外横向特性的三维刚度模型。轮胎-地面接触建模作为轮胎力产生的关键,是轮胎动力学建模的核心。而利用柔性环模型开展滚动平顺性分析,则利用柔体动力学建模的方法,将胎体的高阶变形考虑在内,利用数值积分的方法,迭代求解路面不平度作用下的胎体接地印记及轮辋垂向响应。Gong利用弹性基础的柔性环模型,在柔性环与地面间引入径向弹簧模拟胎体的压缩效应,利用模态扩张方法,探究了平坦路面的轮胎不同滚动速度、载荷的接地与轮辋响应;左曙光等在文献[15]的柔性环接地分析基础上,利用LuGre 模型分析轮胎的纵向接地特性,建立了基于柔性环轮胎接地分析的动态轮胎接地模型;管迪华等利用自由状态下轮胎的模态参数表征胎体的高阶柔性特征,分别采用模态坐标的积分方法和移动载荷法推导了轮胎在不平路面上动特性的时域仿真模型,并将该模型用于轮胎起步、制动等瞬态响应模拟;Yu 等利用弹性基础的环模型分析了不同结构参数、转速和阻尼对轮胎接地印记非对称性的影响,并采用欧拉梁和侧向分片的方法,模拟轮胎侧向变形,建立了基于驱动力矩和侧倾力矩的轮胎三维接地特性解析解;Kim等在文献[15]的弹性基础柔性环模型基础上,考虑轮胎环接地过程中的切向变形,分析了驱动轮和制动轮的接地压力分布规律;Meftah 等基于弹性基础柔性环理论,利用格林积分方法,求解轮胎在不平路面激励下的振动响应;Pinnington 等基于柔性胎体模型,利用弹性半空间的点载荷在给定接地印记的基础上,求解轮辋的振动响应;Wang 等基于弹性基础的层环理论,考虑胎面环的压缩效应,基于力平衡条件,采用比例反馈修正方法,求解层环在任意路面不平度激励下的振动响应。

本文中以基于弹性基础的欧拉梁模型为基础,分别从大扁平比胎侧曲梁的径向刚度建模、基于解析弹性基础的轮胎动力学建模两方面开展研究。但重载轮胎胎体作为典型的圆环结构,胎体点的径向变形和切向变形间存在耦合关系。因此,须考虑胎体圆环的径向变形与切向变形之间的耦合关系,建立基于解析弹性基础的柔性环二维轮胎低频动力学模型,探究了轮胎的接地滚动过程中的接地角及接地印记的非对称特性。从动力学建模、模型结构参数辨识和力学特性分析3 个方面,对基于弹性基础的柔性环模型进行研究。

1 柔性胎体环动力学建模

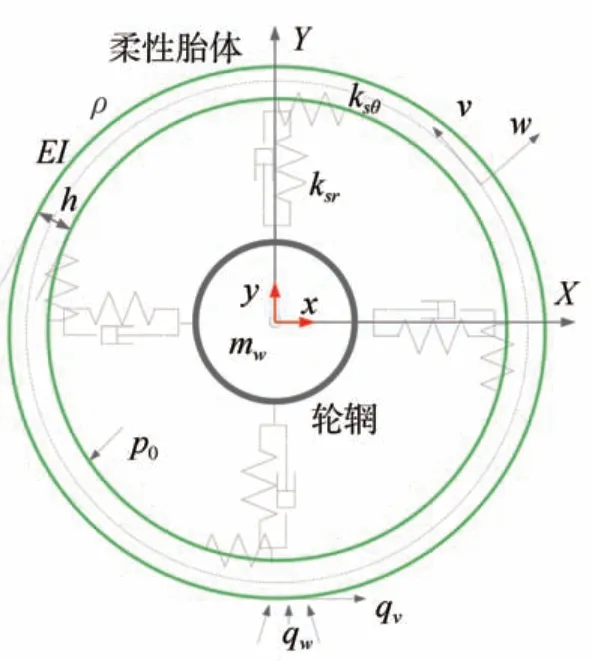

将轮胎-轮辋系统等效为由二维弹簧、柔性圆环和圆盘组成的系统,径向和切向弹簧将柔性圆环与圆盘相连,如图1 所示。其中圆盘模拟轮辋质量,柔性环表征带束及与胎冠相连的胎体,二维线性弹簧表征胎侧及充气效应。从动力学建模、模型结构参数辨识和模态振动分析3 个方面,对基于弹性基础的柔性环模型进行研究。图中为胎体圆环梁截面模量;为胎体圆环梁截面惯量;为胎体圆环径向变形;为胎体圆环切向变形;为胎体圆环相对于轮毂圆盘转角;为轮毂圆盘在方向上的位移;为轮毂圆盘在方向上的位移;k 为径向弹簧刚度;k 为切向弹簧刚度;为额定气压;为圆环梁等效密度;为圆盘转动角速度;q为径向分布载荷;q为切向分布载荷;I为圆盘转动惯量;为圆盘转角。

图1 基于弹性基础的柔性环轮胎模型

1.1 基于弹性基础的柔性环轮胎模型

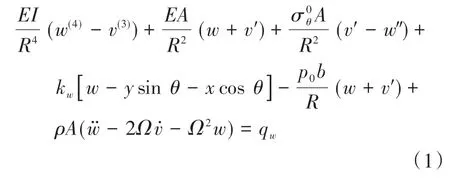

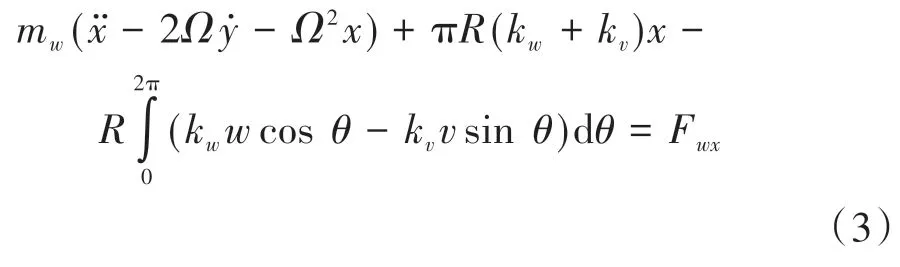

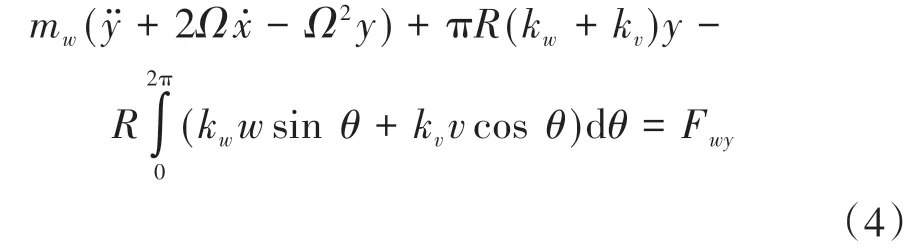

胎体圆环径向振动方程为

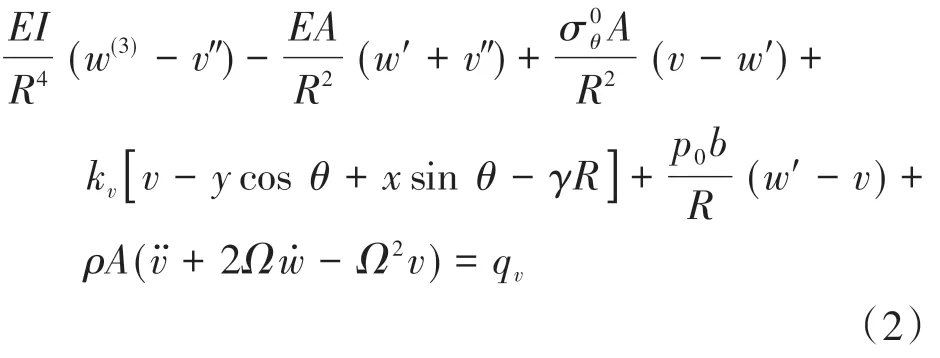

胎体圆环切向振动方程为

轮辋圆盘水平方向振动方程为

轮辋圆盘垂向方向振动方程为

轮辋圆盘旋转方向振动方程为

则轮心不动,轮胎旋转状态下的柔性环轮胎模型为

子午胎胎体由钢丝和橡胶等复合材料组成,且钢丝沿轮胎的子午线方向,其周向拉伸刚度较大,在400 Hz 频率范围内,GL073 子午胎的模态振型均为胎体面内弯曲振型,而与胎体拉伸刚度相关的呼吸振型(即胎体周向拉伸模态,在该模态下“胎体不可伸长假设”不成立)未出现在该频率范围内,验证了“胎体不可伸长假设”的有效性。“胎体不可伸长假设”描述胎体环中性面在变形过程中,其周向保持长度不变的特性,表示为

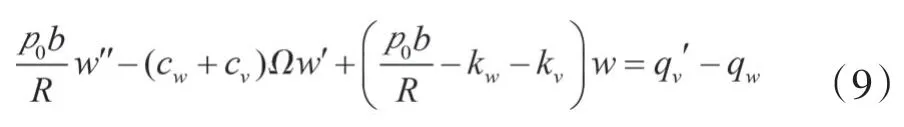

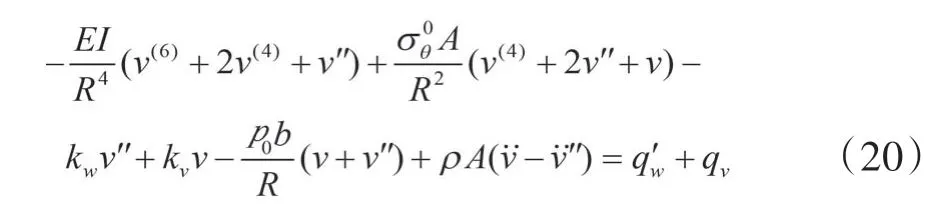

将式(8)代入式(6)和式(7),对式(7)进行求导,式(6)和式(7)方程相减,令方程式中时间项为0,并考虑轮胎阻尼的影响,建立的考虑轮胎比例阻尼效应的轮胎稳态动力学方程为

1.2 接地边界分析

利用轮胎接地区和非接地区的边界连续性条件对轮胎的基于滚动条件下的接地角进行解算。其中,轮胎非接地区无外力作用,则轮胎稳态动力学方程为

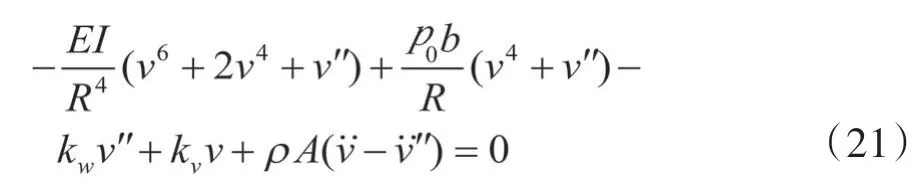

式(10)方程的通解,即轮胎柔性胎体变形为

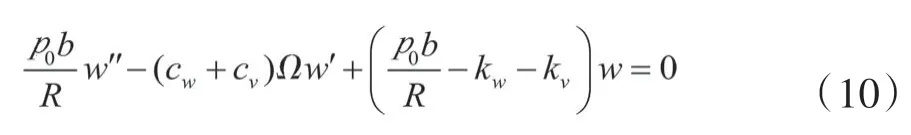

式中:为轮胎二维视图接地线上一点和轮心连线与轮心下垂线的夹角;、为取决于边界条件的常数;、为式(10)方程的特征根。

此外,轮胎与路面接触的接地区,符合平面基础约束条件,即

式中:为接地区内点的变形(按图1 向外为正);为轮胎垂向变形量。

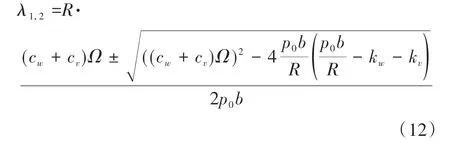

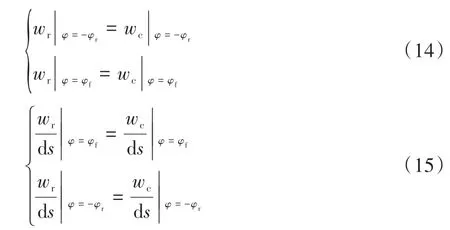

分别建立轮胎前后接地角(=,=)的接地区与非接地区的变形及转角的连续性条件分别为式(14)和式(15):

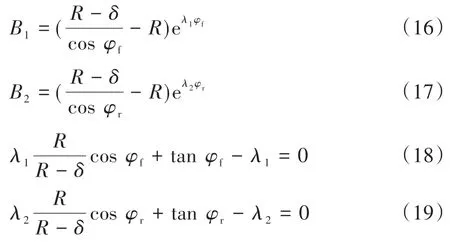

分别将式(12)和式(13)代入式(14)和式(15),则前/后接地角须满足式(16)~式(19):

2 基于实验模态的轮胎模型参数辨识

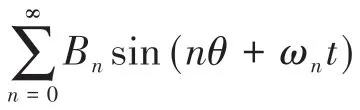

基于“胎体不可伸长假设”的轮胎动力学模型中存在未知变量,包括弯曲刚度、胎侧径向刚度k、胎侧切向刚度k和胎体线密度。基于“胎体不可伸长假设”,轮辋固定,轮胎转速为0,则基于弹性基础的柔性环轮胎模型转化为

将式(8)代入式(20),则方程转化为

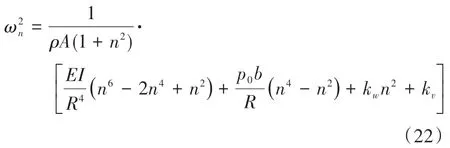

则基于“胎体不可伸长假设”的轮胎模态共振频率为

式中“±”符号表明轮胎在每1 阶模态阶数处存在两个共振频率,互为相反数,这是由于轮胎的对称结构造成的,存在沿圆周方向顺时针和逆时针的两个振型,本文中仅对单一方向振型所对应的模态频率进行讨论。

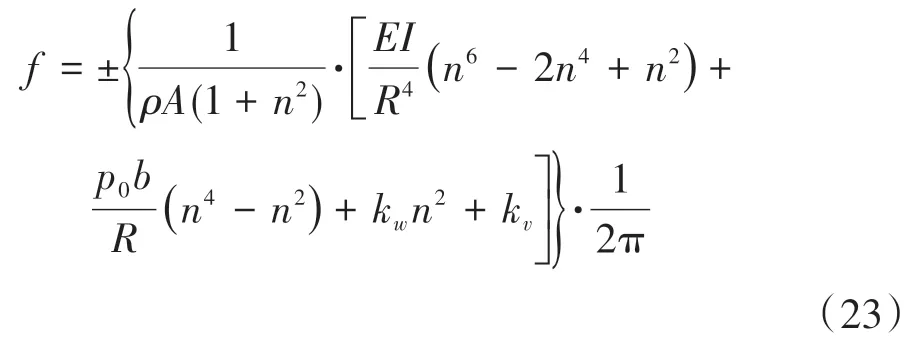

轮胎的振动模态参数与轮胎的充气压力和轮胎约束条件直接相关,为开展详实的重载轮胎振动模态实验分析,将充气压力和轮胎约束条件考虑在内,搭接重载轮胎模态测试系统,包括轮胎支撑装置、力锤及电荷放大器、数据测试系统和计算机。图2 给出模态测试系统的电气连接关系图。

图2 重载轮胎弯曲模态测试系统原理图

力锤传感器将力锤激励信号,经电荷放大器调理后,传输至DEWE-43 高速数据采集器,同时轮胎在力锤激励作用下产生的振动响应,经加速度传感器采集后,传输至DEWE-43,计算机对获取的激励信号和加速度振动响应进行谱分析,计算轮胎的振动传递函数。利用待定系数法计算各未知参数,计算结果如表1所示。

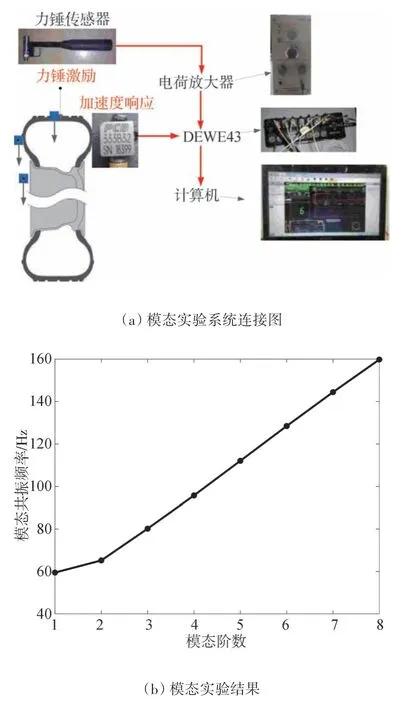

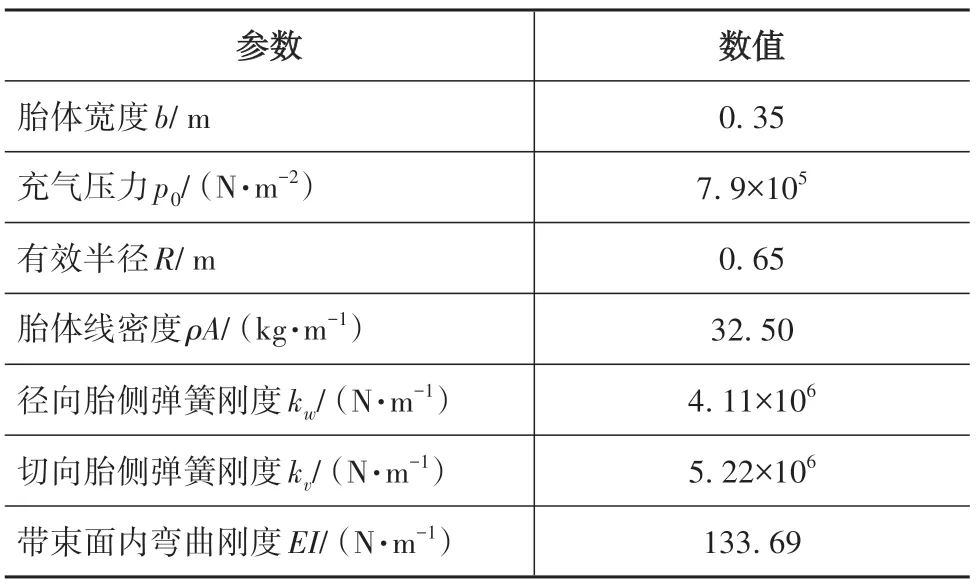

表1 GL073A型重载轮胎几何与结构参数

3 轮胎滚动接地非对称性结果分析

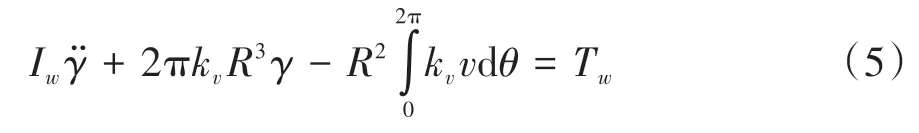

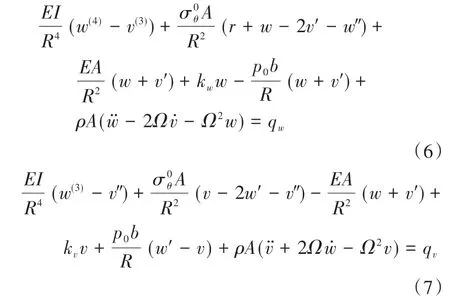

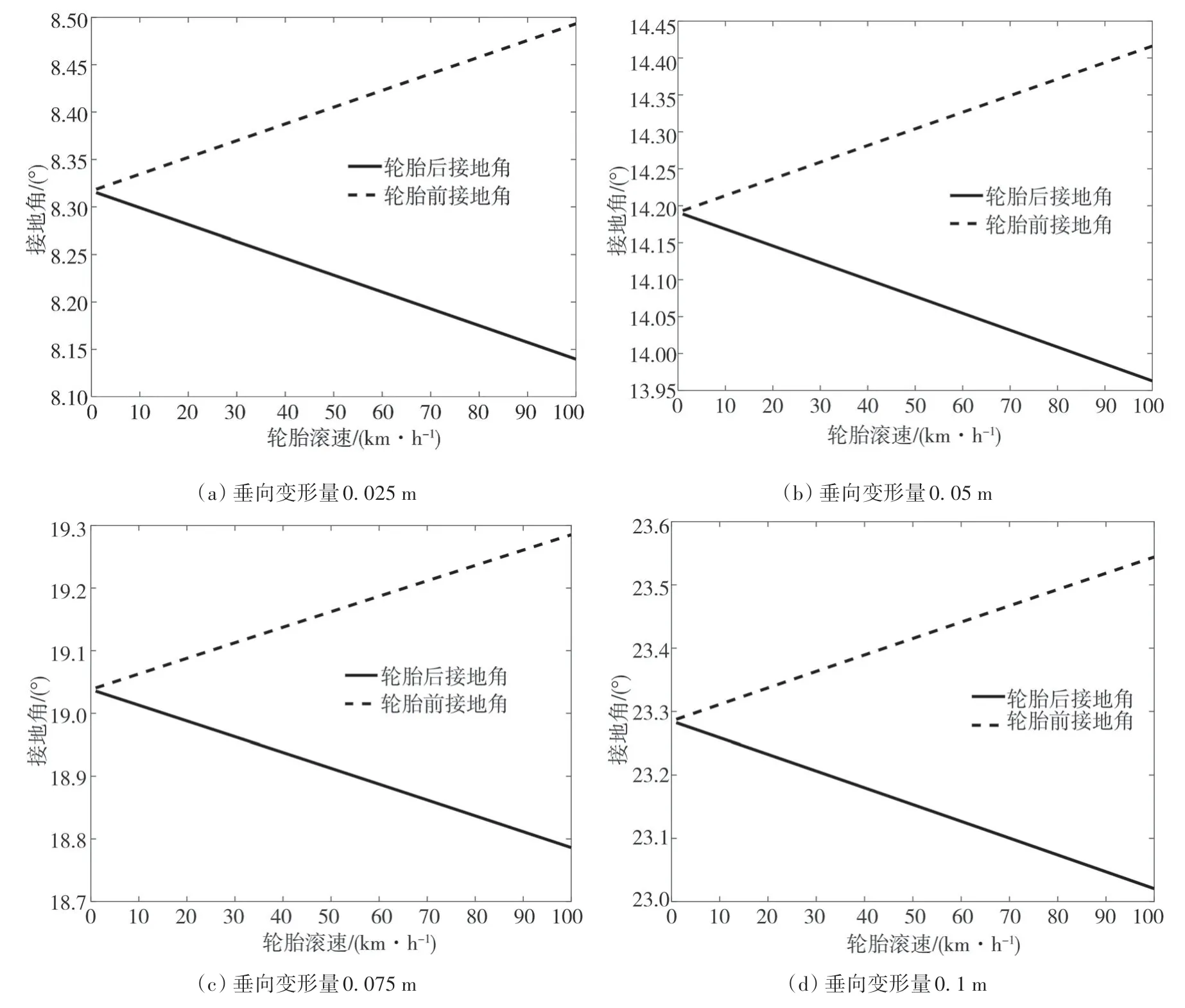

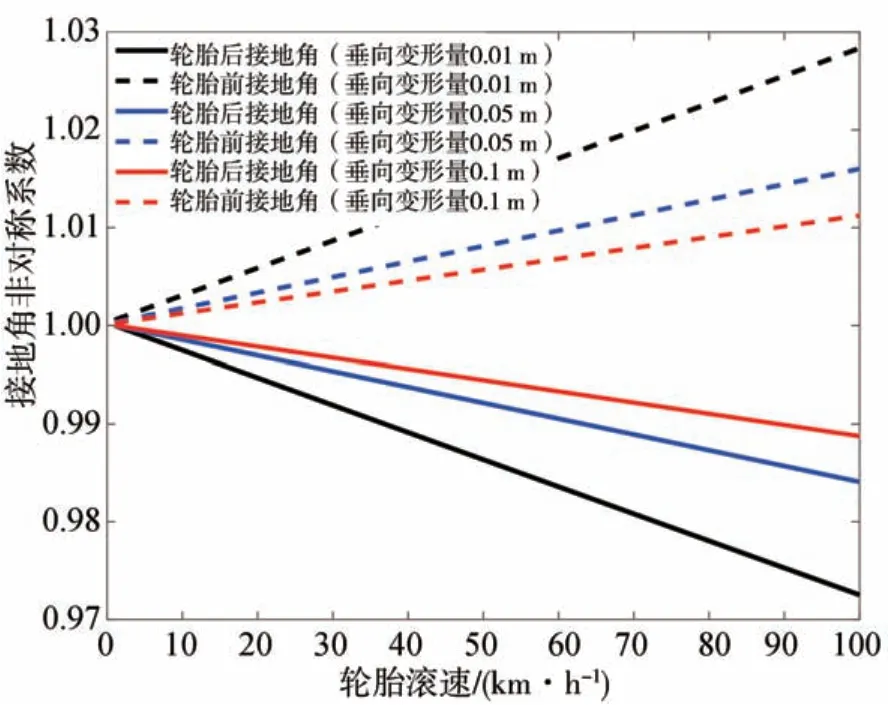

将式(10)分别代入式(18)和式(19),并进行非线性方程组求解。图3 给出轮胎在垂向变形量分别为0.025、0.05、0.075和0.1 m条件下的不同轮胎滚速(轮胎做无滑移的纯滚动时轮心的速度,即车速)对应的前后接地角,同时图4 给出不同垂向变形量下的前后接地角非对称系数随滚速的变化趋势。定义接地角非对称系数为不同滚速下的接地角与稳态接地角的比值。结果表明:(1)轮胎滚速增加,胎体前接地角增大,后接地角减小,接地印记区域相对于垂直轴不对称;(2)轮胎垂向变形量越大,则接地角非对称系数随滚速的变化趋势变缓,如图4所示。

图3 不同滚速对前后接地角非对称特性的影响分析

图4 不同垂向变形量下前后接地角非对称系数随滚速的变化趋势

分析表明:轮胎滚动速度增加,导致式(10)中轮胎阻尼项增大,使 ||-项增大,导致式(16)~式(19)在进行数值求解过程中,轮胎前后接地角非对称性明显,表明滚动速度增加导致的轮胎滚动阻尼增加是轮胎接地非对称的关键。

4 重载轮胎接地特性实验研究

4.1 轮胎滚动实验系统

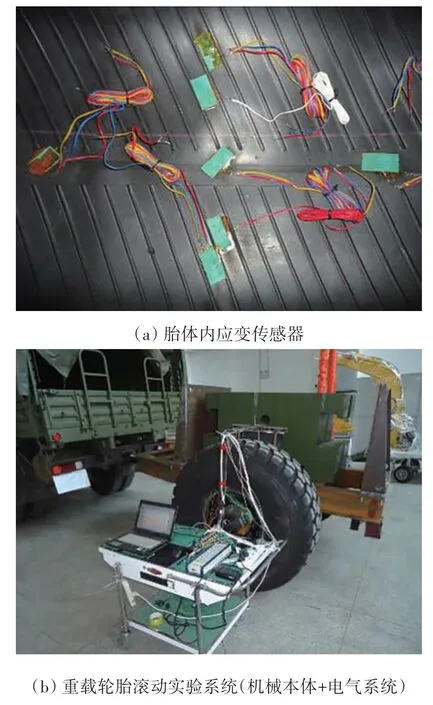

轮胎作为整车与路面直接接触的部件,作用于整车的力和力矩均产生于接地区域。因此,准确分析并测试接地区域内胎体的变形及轮胎与路面的接地特性是轮胎实验研究的重点,同时实时监测轮胎的动态信息、评估轮胎运动状态和预测轮胎与路面摩擦特性,可用于掌握整车运动状态,实施车辆准确控制,最终实现提升车辆自动化水平和行驶安全性的目的。文中采用胎体内布设传感器的方法实现对轮胎滚动变形和轮胎-路面接触信息的检测。图5(a)给出轮胎胎体内应变传感器安装示意图,图5(b)给出重载轮胎滚动实验系统实物图。利用胎体内传感器获取轮胎变形和轮胎-路面的接触信息,而后经机械滑环将传感器信号传输给采集系统,以实现对传感器数据采集、记录和分析的目的。为模拟轮胎的承载工况,采用在车架(0.5 t)的基础上增加标准砝码(2 t)的方法,分别施加0、2和4 t 3种工况。

图5 基于胎体内传感技术的重载轮胎滚动实验系统

4.2 重载轮胎接地印记验证实验

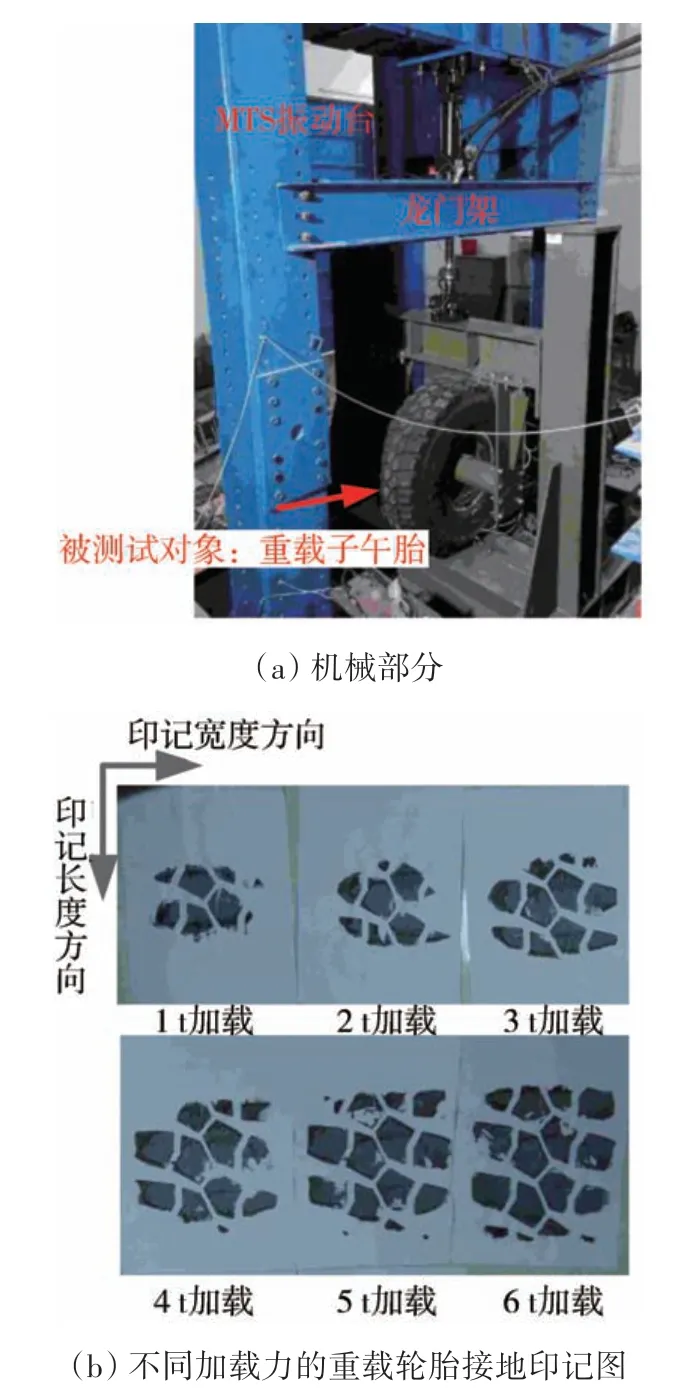

搭建基于MTS 液压伺服激振装置的重载轮胎力学振动实验系统,如图6(a)所示,为系统机械本体。系统包括:被测试重载轮胎、轮胎固定工装(用以限定轮胎的垂向自由度,使轮胎沿垂向运动)、MTS液压伺服激振装置、位移传感器、力传感器和加速度传感器等。通过工装将重载轮胎连接于平台的龙门架与激振头设备上,MTS 液压伺服激振为系统的激励源,施加静态激励;液压激振端自带位移和力传感器,通过计算机数据采集系统,采集重载轮胎位移和加载力信号,同时分别等间隔加载1、2、3、4、5和6 t,并采用墨迹法对重载轮胎的接地印记进行测量,结果如图6(b)所示。将胎体等效为柔性环,忽略胎体横向方向对轮胎接地特性的影响,因此,主要针对轮胎接地印记的长度进行分析。

图6 重载轮胎加载实验

5 讨论

5.1 胎内应变信号预处理

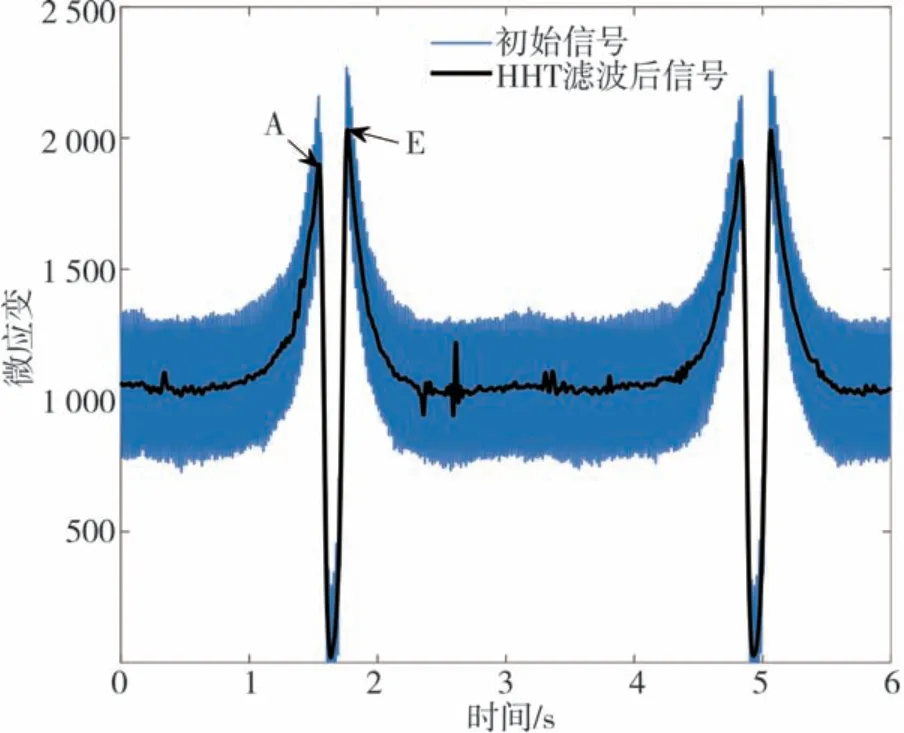

为表征柔性胎体在准静态条件下的变形特征,采取室内低速滚动实验的方法,以3 km/h 的速度直线匀速行驶,采集胎体应变信号,如图7所示。

图7 基于经验模态分解的胎体应变信号滤波对比

由于应变信号易受50 Hz 交流信号干扰,实验过程中采用经验模态分解方法进行滤波,图7 对比了应变传感器初始信号和滤波后信号。结果表明,基于经验模态分析的胎体应变滤波方法可有效滤除50 Hz 交流信号。此外,由理论分析表明,轮胎在稳态接地过程中呈现对称接地特性,且轮胎滚动造成非对称的接地角和接地印记,图7中点A与点E的应变峰值不同,表明低速滚动实验可在一定程度上体现轮胎准静态变形特性,但无法完全表征轮胎静态变形特征。

5.2 基于胎内应变信号的接地印记估计

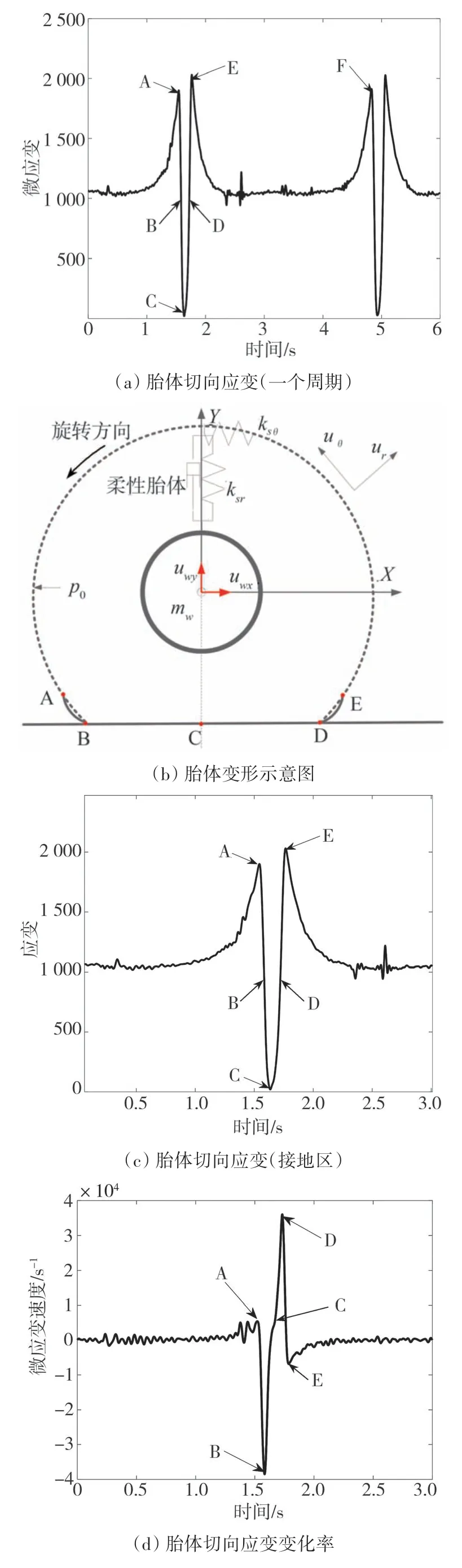

为阐述基于胎体应变传感器的变形分析的有效性,结合图8(b)的胎体变形示意图对胎体变形特性进行分析。将胎体的变形区分为点A、B、C、D 和E,点B 为胎体前接地点,点D 为胎体后接地点,点C 为接地印记中点,点A 和点E 为胎体的变形点,其中点B 与点D 间的距离可表征胎体的接地印记长度,同时点A 与点F 间的时间间隔为轮胎滚过一周的时间,可用于计算轮胎的滚速。此外根据轮胎的滚速和接地印记长度,计算出轮胎不同滚速下的轮胎有效滚动半径。因此,基于胎体内应变传感器信号可实现对轮胎滚动变形特征的估计。

图8 重载轮胎标准充气压力、4 t承载准静态滚动变形

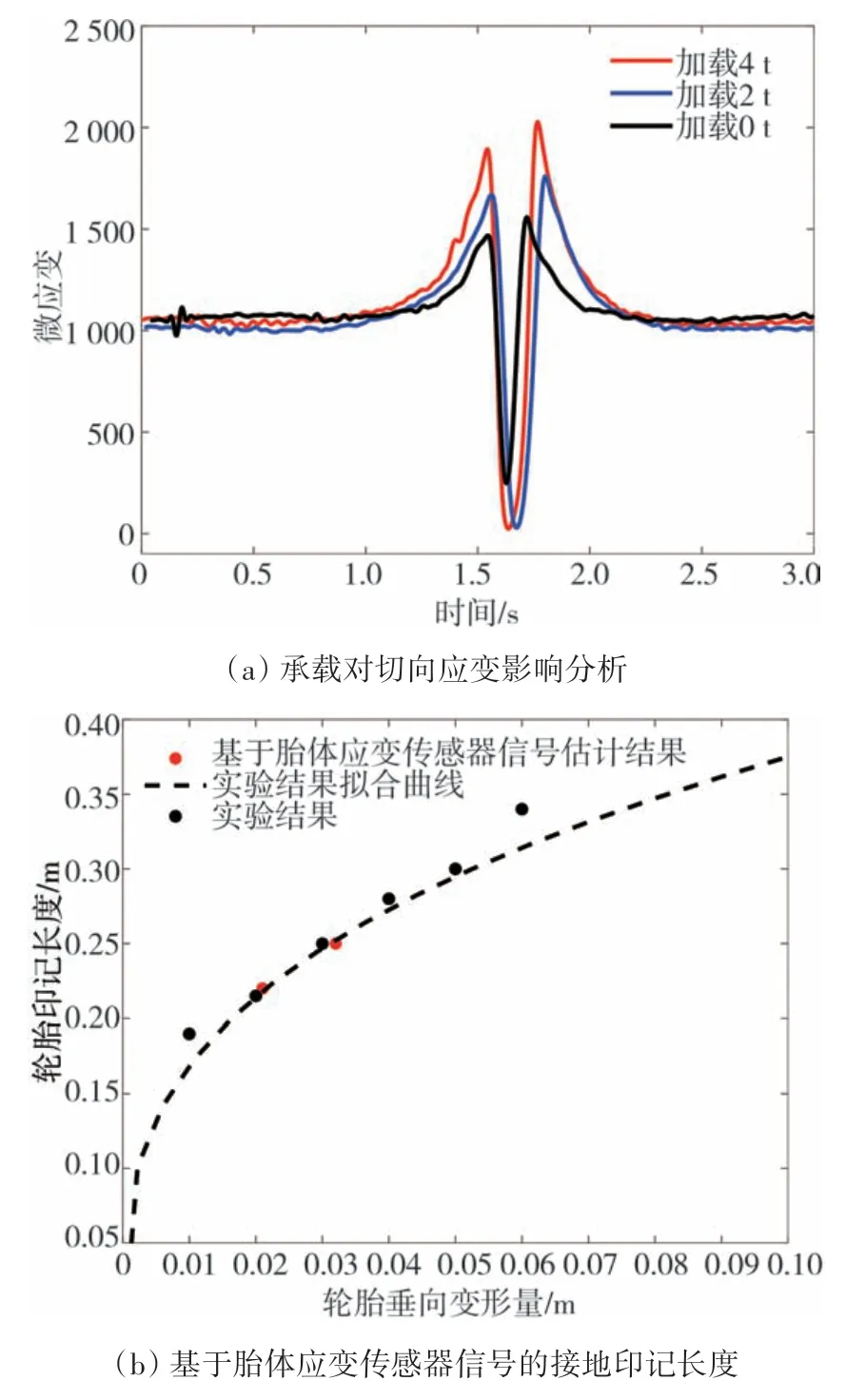

5.3 承载对接地特性的影响分析

图9 为不同承载条件下的重载轮胎柔性胎体切向应变曲线,其中图9(b)为基于胎体内应变传感器信号的接地印记长度估计结果。将其与轮胎力学实验结果(图6(b))进行对比,验证了基于胎体内应变传感器信号的接地印记长度估计的有效性。

图9 重载轮胎变形参数影响分析

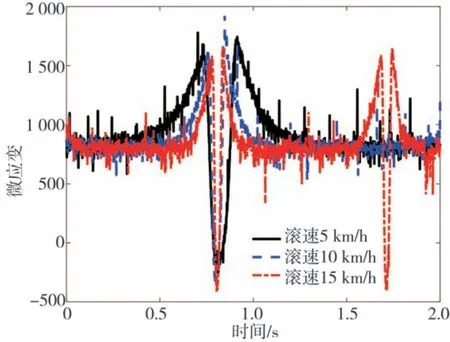

5.4 滚动非线性验证分析

图10列举了重载轮胎在5、10和15 km/h滚动速度下的胎体切向应变图。由图可见,轮胎滚动致使胎体最大径向变形点后移,引起非对称的接地印记区域,且随着滚速的增加,轮胎接地印记非线性特征明显,其垂向印记力峰值增大。

图10 重载轮胎不同滚动速度下的胎体切向应变

6 结论

以重载大扁平比轮胎为研究对象,基于弹性基础的柔性胎体模型,开展了重载轮胎低频动力学建模与接地滚动非对称性分析研究,得出结论如下。

(1)考虑胎体圆环的径向变形与切向变形之间的耦合关系,建立基于解析弹性基础的柔性环二维轮胎低频动力学模型,并基于模态实验进行模型参数求解方法可行。

(2)采用接地边界求解方法,探究了轮胎的接地角与轮胎垂向变形量及滚速的关系,通过轮胎接地刚度及接地印记非线性实验,验证基于胎内应变传感器的接地印记估计方法有效。