大功率燃料电池汽车氢循环系统性能分析*

韩济泉,孔祥程,冯健美,彭学院

(西安交通大学能源与动力工程学院,西安 710049)

前言

随着我国碳中和目标的提出,我国的能源领域正在面临关键机遇与挑战,发展清洁能源已经成为新趋势,其中氢能是公认的清洁能源,加速发展氢能可以推动实现碳中和重要使命进展。在氢能发展中,氢燃料电池汽车是推动氢能应用的重要突破口,中国、日韩和欧美等已加大对氢燃料电池汽车的研发投入。根据使用对象的不同,汽车可以分为乘用车和商用车。乘用车的电堆功率一般比较小,比如以丰田Mirai、本田Clarity 和现代NEXO 为代表的乘用车峰值功率在100~120 kW 之间,而以丰田Alpha 和现代Xcient 为代表的氢能重型商用车功率在200 kW 左右。由于燃料电池乘用车昂贵的价格成本和加氢站等基础设施的限制,乘用车的推广受到了较大阻碍。而大功率商用车运行在相对固定的路线,对加氢站分布的广度及数量依赖性低,同时对于长距离行驶、高动力性能要求,商用燃料电池汽车更具优势。因此在燃料电池技术的初期发展阶段,我国把研发目标聚焦于大功率燃料电池商用车。

对于大功率燃料电池堆,系统中未消耗的氢气需要再次循环利用以节约氢燃料提高续航里程,因此氢循环系统的性能对燃料电池的效率与寿命有着关键影响。目前燃料电池氢循环核心装置主要采用机械氢循环泵或引射器。引射器具有无运动部件、结构简单、可靠性高、体积和质量小、成本低、无寄生功率等突出优点,但是其很难适应大功率燃料电池系统在宽功率范围内变化的要求,而氢气循环泵可以通过调节转速以适应不同的电堆功率范围,但是其体积大、噪声高且会产生较大寄生功率,同时由于循环氢气要求绝对无油,而氢气又极易泄漏,因此氢泵的设计难度大、制造成本高。

总之,对于大功率燃料电池系统,其特点是大流量和高压升,这对氢循环系统的设计提出很大的挑战。本研究针对200 kW 大功率燃料电池系统,分析了4 种氢气循环系统设计方案,如图1 所示,分别包括引射器、氢泵、引射器与氢泵并联、引射器与氢泵串联模式。研究基于理论分析和CFD 模拟,建立了氢循环装置的评价指标,从不同方面分析总结了各氢循环方案的特点。

图1 4种不同氢循环方案系统示意图

1 性能评估模型

1.1 引射器

燃料电池系统中氢循环装置用来循环利用电堆未消耗的氢气,氢循环装置的氢循环比定义为需要被循环的氢气流量与供应氢气流量之比,其与电堆化学计量比之间的关系如式(1)所示。

对于引射器,被引射的氢气流量与一次流流量之比即定义为氢引射比,如式(2)所示。所以在一定功率下,评判引射器性能的指标是引射器的氢引射比要大于要求的氢循环比,即≥。

式中:和分别为一次流和二次流流量,kg/s;为二次流中氢气质量分数。

由于引射器在燃料电池系统中工作在非常宽的功率范围区间,随着功率由高到低变化,其工况状态由稳定的临界工况变化为不稳定的亚临界工况,最后变成失效的回流工况。常规的半经验热力学模型很难准确预测引射器在如此宽范围工况下的工作性能,因此本文中使用CFD 流体动力学模型预测引射器性能,所使用的引射器的CFD 模型见表1。

表1 引射器CFD模型[13]

1.2 氢循环泵

目前用于燃料电池汽车中氢泵的类型主要有罗茨式和爪式氢泵,两者都具有体积小、无油适应性好和成本相对较低等优势。与引射器相比,氢泵可以通过调节转速很好地满足所需的氢循环比,氢泵的性能指标主要由功率表示。爪式和罗茨泵均属于容积式压缩机,性能评价方法相同,本研究都用绝热压缩理论和绝热效率评价氢泵性能。

根据等熵绝热理论,氢泵的绝热功率由等熵绝热压缩公式计算:

式中:为混合气体的绝热指数;和分别为氢泵进出口压力,Pa;为通过氢泵的循环气体的容积流量,m/s。与氢气循环比之间的关系为

式中为混合气体的密度,kg/m。

实际氢泵功率要考虑存在压力损失及泄漏的影响,通过绝热效率表示如下:

1.3 模型验证

使用实验数据对所建立的引射器的数学模型进行可靠性分析,其中实验数据来自文献[13]。引射器的模型计算结果与实验之间的对比如图2 所示,其中图2(a)和图2(b)分别表示引射器的流量和引射比的结果。可以看到数值计算得到的引射器的一次流和二次流流量与实验值相比都偏小,这是由实验用引射器的喷嘴加工精度偏差引起的误差,而图2(b)表示的引射比计算值与实验值偏差则在±3%以内,表明所使用的引射器模型是可靠的。

图2 引射器模拟计算与实验对比

需要说明的是,氢泵的性能分析计算使用的是经典的等熵绝热理论,并通过等熵绝热效率来修正计算的实际功耗,其大小与绝热效率的选取相关,本文对绝热效率的讨论分析在2.3小节给出。

2 结果与讨论

2.1 燃料电池氢循环系统

使用所建立的氢循环装置性能评估模型对某一200 kW 氢燃料电池系统进行分析。氢循环装置的工况条件根据燃料电池堆的工况条件确定,主要包括氢气消耗量、压力、温度和流体组分,其中,该电堆的氢气消耗量和化学计量比需求如图3 所示,电堆的进出口压力及压力损失如图4 所示,其中压力值为绝对压力。

图3 200 kW燃料电池堆氢气消耗量和化学计量比

图4 200 kW电堆进出口压力与氢循环系统压力损失

电堆排出的混合气体组分与温度、工况和系统的控制策略有关。混合物气体包含未消耗的氢气、从氧气侧渗入阳极的氮气和饱和水蒸气,另外还可能包含有产生的液态水滴,但经过高效水分离器后液态水滴几乎可以被完全分离。饱和水蒸气的体积浓度与电堆温度有关,车用燃料电池工作温度在60~80 ℃范围内变动,在本研究中温度取70 ℃。氮气的体积浓度与电堆质子交换膜渗透性和吹扫周期有关,高性能电堆的氮气浓度要求不高于10%,本研究循环气体的氮气浓度选择为10%。

2.2 仅引射器模式

首先对适应200 kW 电堆的引射器进行结构设计。由于引射器的几何参数、流体物性和工作条件等多种参数都会影响引射性能,因此引射器结构参数的设计和优化非常复杂。在一些常用的引射器热力学理论模型中,喷嘴喉部直径()和混合室直径()是最重要的几何参数,对引射器性能具有决定性的影响。同时,Expósito Carrillo 等对引射器几何参数的优化分析研究也表明,只有和对引射性能有着显著影响。由于本研究的主要内容并不是针对引射器复杂的优化设计方法,所以结构设计主要计算关键几何参数和,其余结构参数参考已有优化设计研究。图5 表示了针对200 kW 燃料电池系统设计的引射器的主要几何参数,其中喉部直径根据喷嘴等熵流动方程,即式(6)确定,计算得到=1.84 mm。

图5 引射器结构参数示意图

式中:为一次流流量,等于电堆氢气消耗量,kg/s;为一次流压力,其值越大则引射性能越高,但受到供氢阀能力的限制,本文取值为2.0 MPa;为流体的等熵膨胀系数;为氢气的气体常数;为一次流温度,K。

引射器的混合段直径对引射器性能有着显著影响,因此为使200 kW 电堆引射器有较好性能,研究了混合段直径的影响。当混合段直径在6~9 mm之间变化时,引射器的氢循环比随电堆功率的变化如图6 所示。可以看到随着的增大,引射器在高功率下可以实现的氢循环比越大,但是在低功率下的氢循环比减小。这是因为在高功率下,引射器的一次流流量较大,一次流在混合腔中膨胀流动所占用的流通面积较大,使得二次流的流通面积相对减小,因此只有较大的混合段直径使得二次流有足够宽裕的流通面积,从而能够引射较大的二次流流量。比如为9 mm的引射器在200 kW时的氢循环比达到0.59,而为6 mm 的引射器氢循环比只有0.23;但是当功率降低至40 kW 时,为9 mm 的引射器却不能引射而失效。

通过引射器能够产生的氢循环比与电堆所需的氢循环比(即目标值)作比较可以发现,在200 kW 下选择为8或9 mm时的引射性能满足目标值,而为8 mm的引射器可以满足的功率范围是80~200 kW,略宽于为9 mm 时的性能,所以最终选择的混合段直径为8 mm。

从图6可以看到,无论引射器的如何变化,依然很难满足80 kW 以下电堆的氢循环需求。一方面是因为引射器本身特性限制,低功率条件下一次流流量较小,较小的流速产生较小的剪切力作用,造成引射的二次流流量较小;另一方面则是因为电堆在低功率下对氢循环比的需求很高,所以引射器很难适应电堆低功率工况。

图6 混合段直径对引射性能的影响

2.3 仅氢循环泵模式

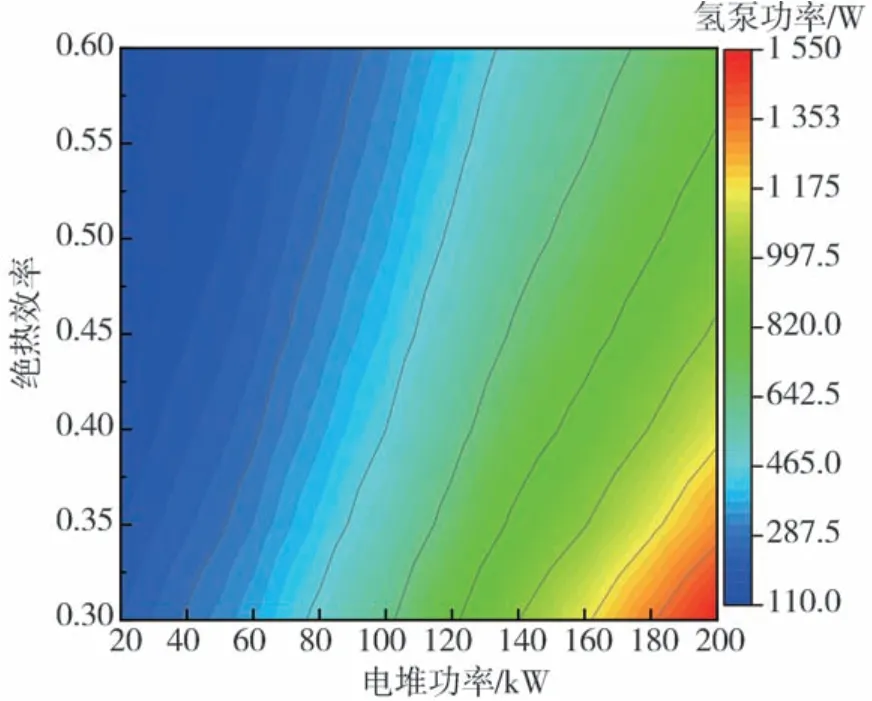

氢泵的经济性即氢泵功耗是重要性能评价标准,使用等熵绝热公式和绝热效率来计算氢泵功率,即式(3)~式(5)。该方法的准确性依赖于绝热效率的选取,针对氢气循环泵的研究表明,氢泵的绝热效率与氢泵的转速、工质组分和氢循环系统压力损失相关,在0.30~0.60之间变化。

图7 表示氢泵功率随电堆功率的变化及绝热效率的影响。可以看到,在相同的绝热效率下,氢泵功率随着电堆功率的降低而下降,同时在高功率下的氢泵功率变化梯度较大,而低功率下的变化较小,这是因为低功率下电堆的化学计量比更大,这使得氢气循环流量减小的幅度更小。

同时图7 清楚地表示了绝热效率对氢泵功率的影响,可以看到在一定电堆功率下,随着绝热效率的增大,氢泵功率减小。比如在200 kW 电堆功率下,氢泵的绝热效率从0.30提升到0.60,使得氢泵功率可由1 530 W 降低到760 W。因此,提高绝热效率可以显著减小氢泵功耗。

图7 氢泵功率及绝热效率随电堆功率变化

2.4 引射器和氢泵串/并联模式

上述分析表明,针对200 kW 的大功率燃料电池系统,仅使用引射器很难覆盖如此宽的功率范围,而使用氢泵则会产生较大的寄生功率,另外氢泵体积较大,以及可能产生的噪声问题突出。所以对于大功率燃料电池系统,联合使用引射器和氢泵的氢循环方案可能较优。

按照图1(c)表示的引射器和氢泵的并联模式,当电堆功率在80~200 kW 之间时,仅使用引射器即可满足循环需求;当电堆功率在80 kW 以下时,引射器不能够引射足够的循环气体,所以开启氢泵并调节转速泵送气体以弥补引射器的不足。引射器和氢泵在并联模式下的泵送压力相同,两者泵送不同份额的流量以使得总的循环流量满足需求,即引射器和氢泵的并联模式特征是“等压升,分流量”。

图8 表示了引射器和氢泵并联模式下循环流量随电堆功率的变化,两者流量之和是总的循环流量。在80~200 kW 下,只使用引射器泵送流量,即引射器泵送流量等于总循环流量;在80 kW 以下,引射器泵送流量低于总循环流量,氢泵开始工作弥补流量;当低于30 kW 时,引射器失效,全部流量经过氢泵泵送。

图8 并联模式下循环流量随电堆功率的变化

引射器和氢泵还可以按照串联方式联合使用,如图1(d)所示。按照引射器的工作特性,在相同一次流流量下,减小压升可以提升引射流量,所以串联使用氢泵来减小引射器压升。氢泵和引射器依次泵送相同流量的循环气体,使之分担不同份额的压升,最终使得二者的总压升等于氢循环系统的压力损失。因此,与并联模式相反的是,串联模式的特征是“等流量,分压升”。

图9 表示了引射器和氢泵串联模式下压升随电堆功率的变化,在80~200 kW 下,只使用引射器泵送循环气体,即引射器的压升等于系统阻力损失。与并联模式相同,当电堆功率降低至80 kW 以下使得引射器不能引射足够的循环气体,开启氢泵来减小引射器的工作压升,使二者压升之和满足系统压力损失。

图9 串联模式下压力随电堆功率的变化

2.5 氢循环方案性能对比

并联模式的特点是引射器和氢泵的工作压力相同,氢泵的使用为引射器承担部分不能引射的流量;串联模式的特点是二者的工作流量相同,氢泵的作用是为引射器承担部分压力,减小引射器所承担的压升,从而提高引射流量。所以引射器和氢泵的作用都是为了对一定流量的循环气体进行增压,流量和压升是影响氢循环装置的两个关键因素。为比较氢循环装置在联合模式下对氢气循环的贡献性大小,定义无量纲参数表征氢循环装置的贡献率,表达式如式(7)所示。

式中:为引射器或氢泵的循环氢贡献率;和分别为燃料电池堆需求的循环流量和压力损失,即通过氢循环装置的总流量和压升;Δ和Δ分别为氢泵或引射器的流量和压升。

引射器和氢泵在串/并联模式下的循环氢贡献率如图10 所示。可以看到在串联模式下,当电堆功率在80 kW 以上,引射器的循环氢贡献率占100%,随着功率降低,引射器性能下降,其循环贡献率随之降低,而氢泵的贡献率逐渐增大。串并联模式的差别主要在低电堆功率下对循环需求的贡献份额,为了尽可能利用引射器性能,应该使引射器在低电堆功率下维持较高的循环氢贡献率。可以看到在80 kW 以下,引射器在串联模式下的贡献率比并联模式下的占比更大,所以在串联模式更能充分利用引射器的性能。

图10 引射器和氢泵在串/并联模式下的循环氢贡献率

在氢循环系统中使用氢泵会带来寄生功率,减小系统的发电效率,因此要尽可能减小氢泵的功耗。图11 比较了仅使用氢泵、串并联模式之间功耗的差别,其中氢泵的绝热效率按照0.45 计算。结果表明,仅使用氢泵时的最大功耗是1 020 W,而并联模式下的最大功耗是190 W,同比降低81.4%;串联模式下的最大功耗是150 W,同比降低85.3%。显然,联合引射器的使用可以大大降低氢泵功耗。氢泵功率的降低不仅仅可以提升整个系统的效率,更重要的是有利于氢泵的设计与选型,因为小功率小流量氢泵的技术难度相对较低、成本较低、可靠性更高。

从图11 中也可以看到引射器和氢泵在串联模式下的平均功耗低于并联模式,所以在串联模式下更大可能发挥引射器的性能,这与图10 根据循环氢贡献率分析得到的结论一致。

图11 不同氢循环方案下的氢泵功耗

3 结论

本文中以200 kW 大功率燃料电池汽车氢循环系统为例,研究并对比分析了4 种不同的氢循环方案的性能特点。结果表明,仅使用引射器很难适应大功率燃料电池汽车宽功率范围运行,通过优化设计能满足氢循环需求的功率范围为80~200 kW,而当低于80 kW 时,引射器性能快速下降,无法满足氢循环需求。

引射器和氢泵并联模式特征为“等压升,分流量”,串联模式特征是“等流量,分压升”。引射器联合使用氢泵可以减小氢泵的功率消耗,相比于仅氢泵运行模式,在并联模式下氢泵最大功率下降81.4%,串联模式下氢泵最大功率下降85.3%。通过联合使用引射器和氢泵,可以提高系统效率,使得氢泵的设计难度降低、成本降低。

根据循环氢贡献率和功耗的分析表明,引射器和氢泵的串联模式更能充分利用引射器的性能,因此从经济性角度,建议使用串联模式用于大功率燃料电池汽车的氢循环系统。本研究为大功率燃料电池汽车氢循环系统的设计提供了有价值的参考。