基于自适应动态滑模控制的智能汽车纵向巡航控制*

赵 健,杜金朋,朱 冰,王志伟,陈志成,陶晓文

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

前言

智能汽车因其在解决社会交通问题以及军事、农业等特种作业问题上的巨大潜力而受到广泛关注。纵向巡航控制是智能汽车自主驾驶的基础,其任务为根据一定规则驱动或制动控制车辆达到并保持期望车速。但是智能汽车行驶过程具有显著的时变非线性特性,并存在诸多未知干扰,面向控制器设计的参数化精确建模困难,这些因素都将影响纵向控制效果。

Zhu 等提出了一种基于模型预测控制的分层纵向控制方法,上层模型预测控制器根据车速误差自适应调节期望加速度值,下层控制器根据逆纵向动力学模型获得前馈执行器输入,实现纵向控制。Boulkroune 等使用积分模块来处理系统建模参数不确定导致的稳态误差,同时采用H理论克服外部扰动和测量噪声的影响,实车验证结果表明了该算法对大坡道路段的适应性。Kim 等提出了一种基于李雅普诺夫直接法推导的时变参数自适应纵向控制算法,通过对外部干扰、执行器特性和模型不确定实时自适应补偿,实现对上级控制器加速度指令的跟踪。Wang 等利用强化学习的自学习特性,将PI控制与强化学习方法结合,训练得到多组PI 参数的最优切换策略,并在结构化和非结构化道路上进行了实车巡航试验。上述算法较高的计算需求、复杂的控制原理以及难以调试的黑盒特性,导致算法实际应用存在诸多限制。

滑模控制原理简单、鲁棒性强,在处理纵向巡航控制中的参数不确定与外界干扰问题时具有一定优势。已有研究常用的1 阶滑模控制存在输出抖振较大的问题,考虑到抖振程度与滑模增益、预设干扰量上界大小呈正相关,研究中配合使用神经网络自适应、非线性干扰观测器、模糊逻辑等方法弥补1 阶滑模控制的固有缺陷。为获得良好的控制输出,此类方法的参数调试工作量较大。不同于传统1 阶滑模控制,高阶滑模控制理论本身能够有效抑制抖振并保证控制精度。动态滑模控制(dynamic sliding mode control,DSM)是一种在相对阶为1 的系统中设计2 阶滑模控制器的特殊高阶滑模控制方法。该方法能够实现抖振抑制和控制精度的权衡,但干扰量上界未知的问题仍需解决,以获得更好的控制效果。

基于上述分析,本文中提出一种基于自适应动态滑模(adaptive dynamic sliding mode control,ADSM)的智能汽车纵向巡航控制方法,将期望广义纵向力的动态滑模控制律与径向基(radial basis function,RBF)神经网络自适应算法结合,改善控制量抖振,克服参数不确定和外部干扰等因素对智能汽车纵向巡航控制的影响。

首先建立纵向巡航控制系统架构;考虑目标车速的不连续变化,设计期望纵向状态平滑模块;在此基础上,设计基于ADSM 的纵向巡航控制器;最后通过仿真和实车测试验证本文提出算法的有效性。

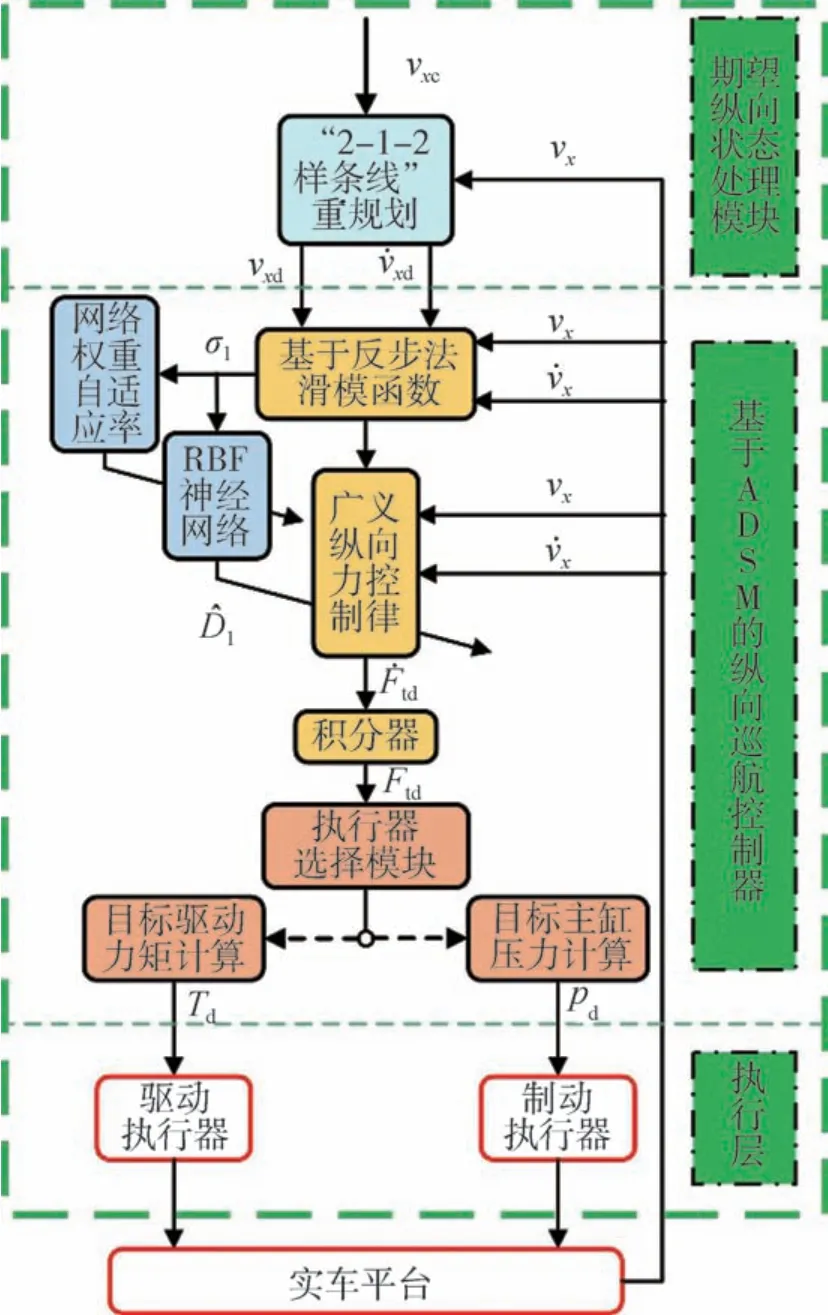

1 纵向巡航控制系统架构

所提出的纵向巡航控制系统架构如图1 所示,包括期望纵向状态平滑模块、基于ADSM 的纵向巡航控制器和执行层控制模块3部分。

图1 纵向巡航控制系统架构

(3)执行层控制模块通过驱动或制动执行器将上层目标控制量施加给被控智能汽车,形成纵向巡航控制闭环。

2 期望纵向状态平滑模块设计

目标巡航车速v的不连续变化会导致汽车猛烈加速或减速,造成实际车速较大的超调和振荡,影响乘坐舒适性,易对执行器造成损害。因此采用“2-1-2 样条线”根据不连续变化后目标巡航车速与当前车速的关系,对车速过渡过程进行重规划,得到一条依次由二次函数、一次函数、二次函数首尾相接的光滑期望车速曲线,用于纵向巡航控制器设计,即

式中:v为处理后的期望车速;v、v、v分别为分段期望车速;、、、、、、、分别为每段函数对应系数;、、、分别为每段函数起止时间点,其中为算法触发即目标巡航车速v不连续变化时间点,、为人为设计时间点,为达到目标车速时间点。为权衡乘坐舒适性与跟踪效率,设计基于时刻车速误差的过渡时间调节规则,即

式中:>0,为调整系数;v和v分别为算法触发时的目标巡航车速和实际车速。

对式(1)求导可得重规划的期望纵向加速度:

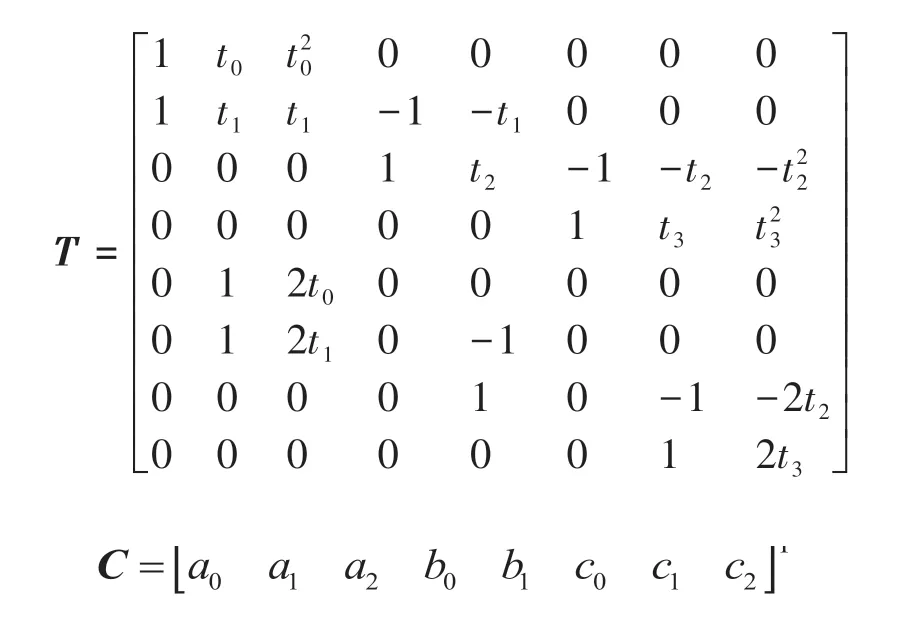

根据式(1)和式(3)得到如下约束方程,保证样条线连续可导:

式中:V为已知纵向状态输入向量;为样条线分段时间点方阵;为样条线系数向量。具体形式如下:

基于式(4)可直接求解系数向量,即

将其代入式(1)和式(3)最终可得期望车速与期望加速度曲线。

3 基于ADSM的纵向巡航控制器设计

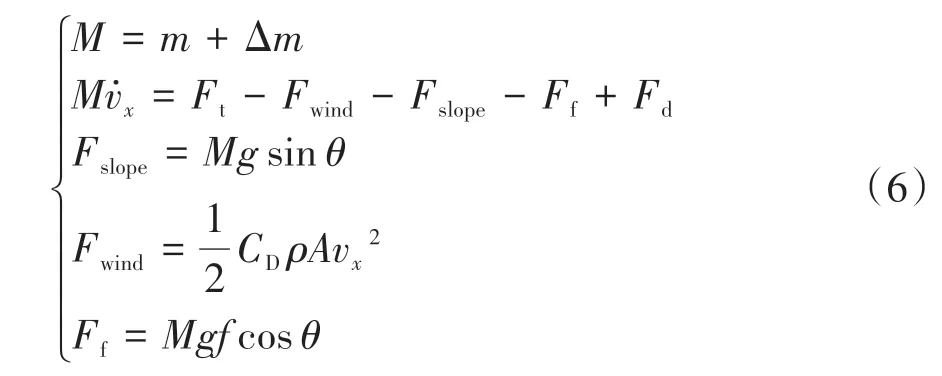

3.1 纵向动力学模型

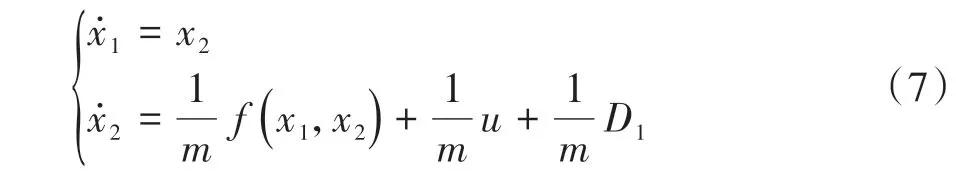

包含空气阻力以及坡道阻力的车辆纵向动力学模型为

3.2 基于DSM的广义纵向力控制律设计

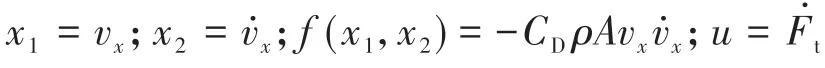

首先基于反步法设计新型滑模函数,定义车速跟踪误差为

式中为系统状态量的期望值,即期望车速v。

根据上述两个跟踪误差,最终构建滑模函数如下:

式中为正常数。

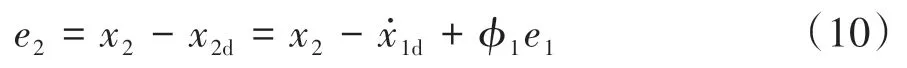

联合式(7)、式(8)和式(10),上式可重写为

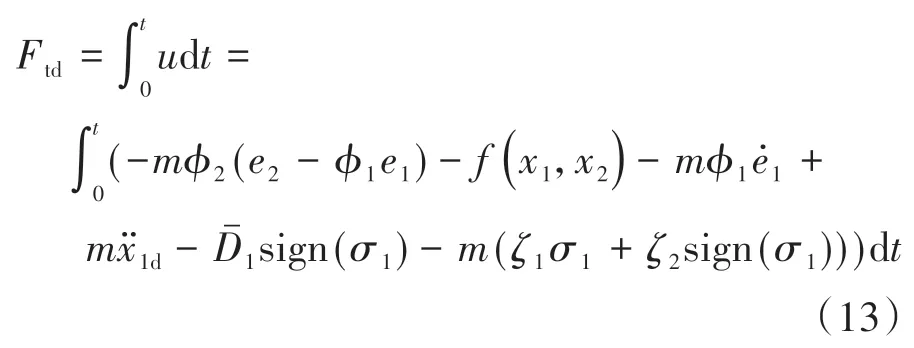

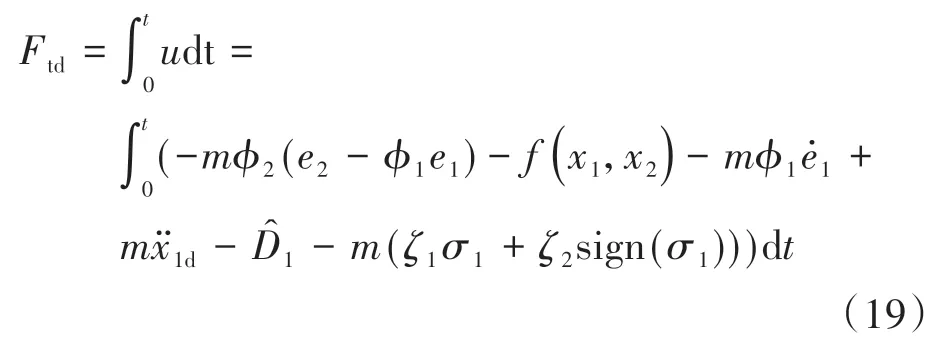

基于式(7)状态空间方程,设计的期望广义纵向力控制律为

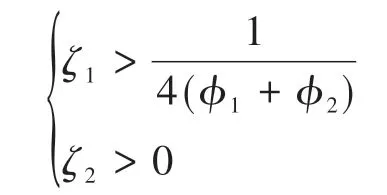

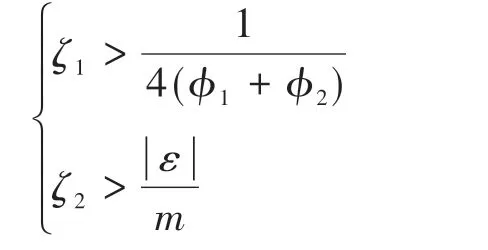

式中、为控制器参数,须满足如下条件:

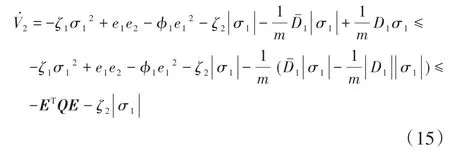

证明如下:

将式(7)状态空间方程、式(13)控制律代入式(14)得

其中:=[]

要使为正定矩阵只须保证下式:

综上,式(13)控制律能够保证系统状态进入理想滑动模态=0。

3.3 基于RBF神经网络的纵向未知干扰补偿

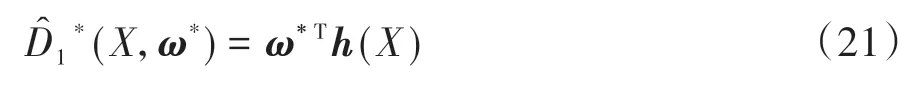

RBF 神经网络结构简单,泛化能力强且不需要离线训练,根据其结构特点,设计未知干扰项估计值为

式中:为神经网络输入,将其定义为滑模函数;为网络权重矩阵;()为隐含层神经元输出矩阵。()具体形式为

式中:c为第个神经元中心位置;b为第个神经元宽度。

结合RBF 神经网络自适应算法,对式(13)控制律重新设计得到基于ADSM 的广义纵向力控制律:

控制器参数、须满足的条件如下:

设计网络权重矩阵的更新律为

式中>0。

在稳定性证明之前,首先定义如下相关参数。

式中为最佳估计权重。

(2)未知干扰最佳估计与实际估计的误差为

(3)最佳估计与实际估计的网络权重误差为

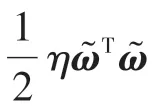

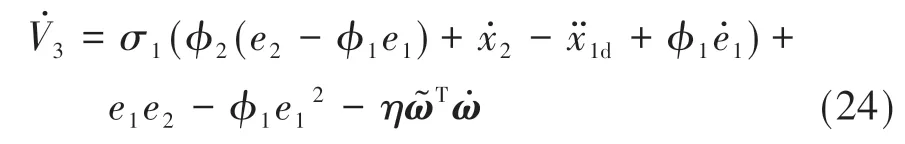

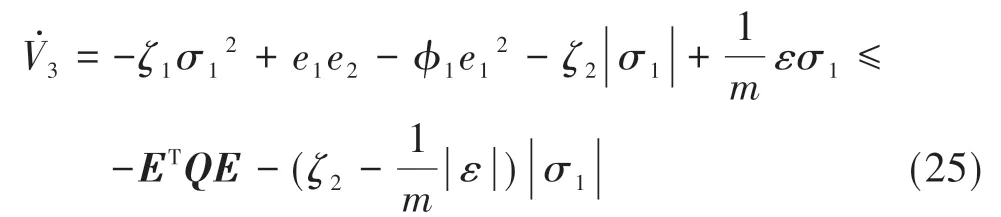

证明如下:

将式(7)状态空间方程、式(19)控制律和式(21)~式(23)代入上式,整理可得

同理与上节证明过程,根据式(19)控制律中、设计要求,便可保证系统状态能够在有限时间内收敛到期望值。

RBF 神经网络中包括、b、c3 类参数需要在线更新。式(20)给出了的更新规则,b和c可通过梯度下降法进行更新。

定义性能指标函数:

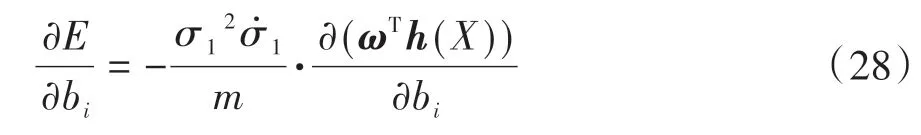

计算b在性能指标函数下的梯度:

联合式(10)、式(11)、式(26)和式(7)状态方程可得

将式(18)代入可得最终梯度值为

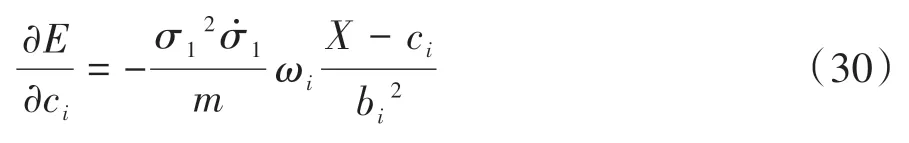

同理可得c在性能指标函数下的梯度为

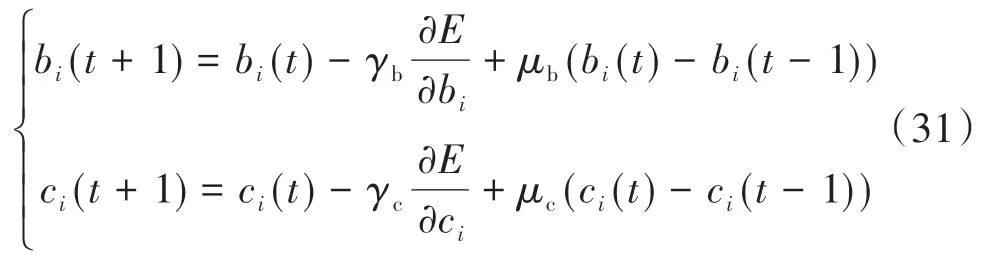

基于梯度下降法的参数b、c更新规则如下:

式中:、为学习速率;、为动量因子。

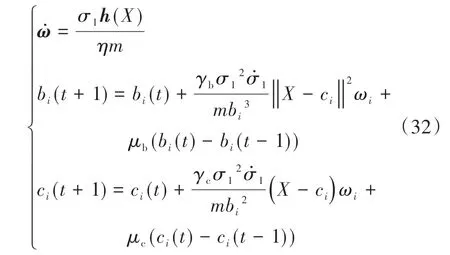

将式(29)和式(30)代入上式,RBF 网络参数的完整更新规则可总结如下:

综上,基于ADSM 的期望广义纵向力由式(19)和式(32)构成。

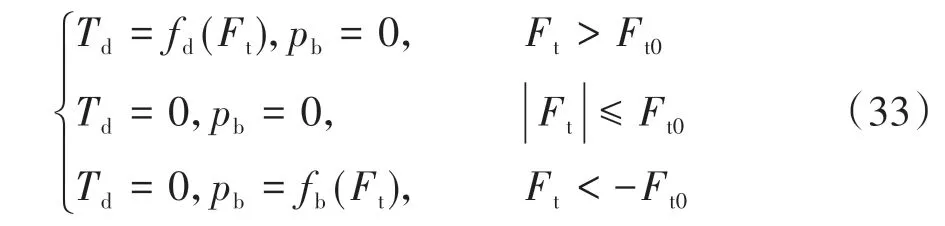

3.4 执行器选择模块设计

根据驱动、制动力矩与广义纵向力的关系,设计执行器选择规则如下:

式中:为总驱动转矩;()为驱动转矩换算公式;为制动主缸压力;为执行器切换阈值;()为制动主缸压力换算公式。

本文中以纯电动汽车作为被控车辆,上述换算公式具体形式如下:

式中:为轮胎的滚动半径;为前轴转矩分配比例;为前轴主减速器传动比;为后轴主减速器传动比;为前轮制动效能系数;为后轮制动效能系数。

4 测试验证

4.1 仿真测试验证

采用Carsim 搭建高精度车辆模型与仿真工况,采用Matlab/Simulink 搭建纵向巡航控制算法模型,通过Carsim 与Simulink 联合仿真平台进行控制算法验证。

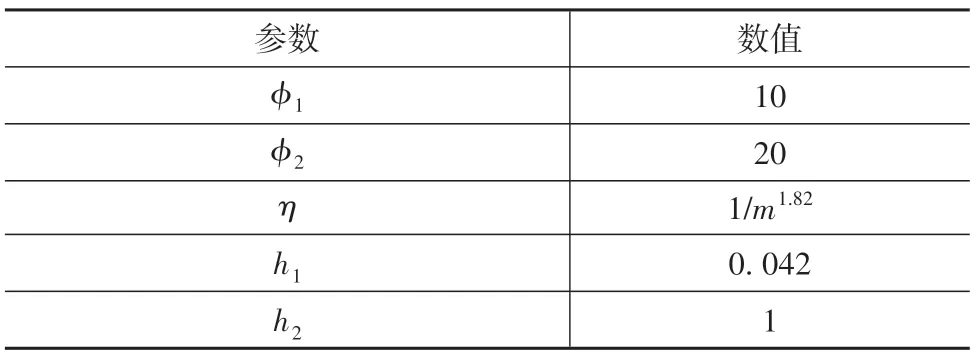

4.1.1 仿真参数与工况设置

使用1 阶惯性环节模拟仿真车辆执行器的动态响应特性,仿真车辆参数和控制器参数如表1 和表2所示。

表1 仿真车辆参数

表2 控制器参数

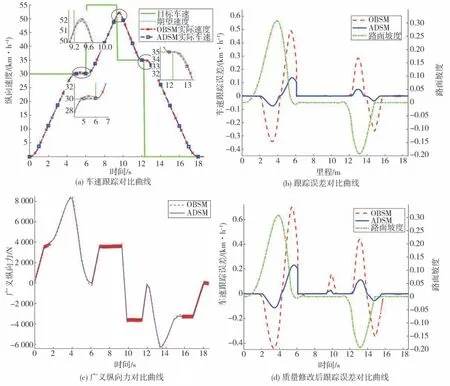

道路坡度和整车质量是影响纵向受力的关键因素,为体现ADSM 算法应对道路坡度与质量不确定性的能力,仿真道路将由30%上坡路段、平直路段以及20%下坡路段3 部分组成,路面坡度相对里程的变化情况如图2(b)中虚线所示,整车质量不确定性Δ被设计为300 kg,通过CarSim 软件中车辆参数设置界面进行修改。

4.1.2 仿真结果对比

单独的1 阶滑模控制抖振严重,无法满足智能汽车纵向巡航控制的基本要求,将干扰观测器技术与其结合,是传统1 阶滑模控制领域一种常用的抑制抖振方法。因此将基于干扰观测器的1 阶滑模算法(observer-based sliding mode control,OBSM)作为对照,以验证本文ADSM 算法的优势。图2 为复合直路下的仿真结果对比。

图2(a)中实线为预设目标车速v,点线为期望纵向状态平滑模块在v不连续时规划出的期望车速v,即使上一过渡过程未完成,如图中10 s 左右,该模块仍能保证重规划过程的连续性。图中两种方法均表现出较高的控制精度,但局部放大结果表明,ADSM 算法相比于OBSM 算法具有更快的响应速度和更小的超调量。

结合路面高度变化考察跟踪误差如图2(b)所示。ADSM 算法在克服未知坡度、平路与坡路交界处车辆状态不稳定以及随车速时变的空气和滚动阻力上明显好于对照算法,OBSM 算法最大误差为0.48 km/h,ADSM 算法最大误差仅为0.13 km/h。图中6 s左右发生了目标车速突变,期望纵向状态平滑模块被触发,V根据当前纵向状态进行数值更新,重新计算系数向量,保证了期望与实际状态间的连续性,因此跟踪误差跳变为0,迫使系统提前进入滑动模态,提高了跟踪稳定性。

从图2(c)可以看出,对比OBSM 算法,ADSM 算法能够进一步抑制控制输出抖振,广义纵向力输出没有发生抖振现象。在整车质量增加300 kg 后,如图2(d)所示,ADSM 算法在同一仿真工况下对整车质量不确定性具有更好的应对能力,OBSM 算法最大误差为0.7 km/h,ADSM 算法最大误差为0.24 km/h。

图2 复合直路下车速跟踪仿真曲线

4.2 实车测试验证

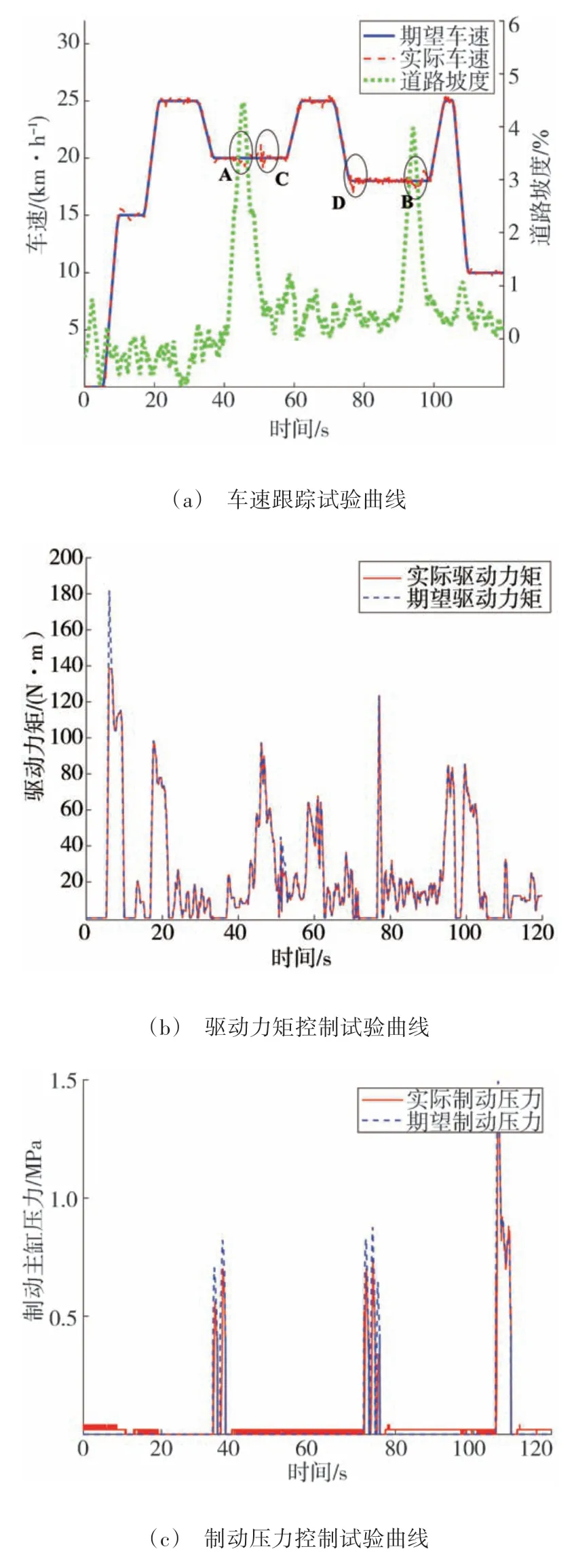

传统1 阶滑模控制的抖振问题是限制其实车测试应用的关键,期望控制量的高频抖振,可能会导致执行器损坏与车辆失控。考虑到仿真工况能够有效反映实际行驶情景,仿真结果表明了ADSM 算法的优势,因此只对基于ADSM 的纵向巡航控制算法进行测试,进一步验证该算法对高非线性、高滞后性的实际车辆系统的控制能力。搭建以dSPACE MicroAutobox 为原型控制器、以驱动电机系统和改装后的电动助力制动系统为执行器的实车测试平台,其具体软硬件架构如图3 所示。上位机将基于Matlab/Simulink 开发的控制算法利用ControlDesk 软件刷写到下位机MicroAutobox 中,实现被控车辆实时控制,主动制动通过制动助力电机完成,驱动控制通过向车载驱动系统发送期望转矩完成。

图3 实车平台软硬件架构

考虑到该算法的设计目标为有效克服参数不确定与未知干扰的影响,因此选定的试验道路由不平整公路、两段上坡路以及突变干扰减速带等组成。为进一步体现出该算法对质量不确定的适应能力,控制器参数中预设车辆质量为整备质量1 742 kg,实际试验过程中,车内坐有包括驾驶员在内的乘员两名,总质量约为150 kg。最终的试验结果如图4 所示,由坡度估计模块计算的道路坡度与车速信息一同展示在图中,以直观体现道路环境的变化。

图4 复合直路下车速跟踪实车试验

首先,车辆由静止起步,通过车载CAN 网络接收的ESP 车速信息在起步阶段有一定滞后,导致RBF 神经网络出现过度补偿,因此第一段加速过程出现了0.6 km/h 左右的超调,在此之后RBF 自适应补偿恢复稳定,超调量较小。如道路坡度估计值所示,试验车辆分别在A、B两处经历了爬坡工况,由于所设计控制器并没有基于坡度估计的前馈量,所以在进入坡路时由于阻力突增,导致车速有所降低,但是得益于RBF 网络自适应项对未知干扰的补偿,车速在较短时间内稳定在期望值附近。图4 中另外两处明显的车速波动在C、D 两处,车速跟踪误差短时间内达到了1 km/h 左右,这是由于车辆经过了减速带等突变干扰,得益于RBF 网络自适应项的快速性,车辆快速重新趋于稳定。从图4(b)和图4(c)可以看出,所设计执行器选择模块能够实现良好的执行器切换,图4(c)中实际制动压力在0 附近的波动由传感器噪声导致。

综上所述,本文提出的ADSM 算法具有较高的鲁棒性,实现对期望车速稳定跟踪的同时,对于参数不确定与外界干扰具有良好的适应能力。

5 结论

(1)针对不连续目标巡航车速带来的控制品质与乘坐舒适性变差问题,设计了能够光滑连接当前车速与目标车速的期望纵向状态重规划模块,保证了乘坐舒适性,提高了车速跟踪稳定性。

(2)为解决模型参数不确定与外界未知干扰问题,首先建立了以广义纵向力导数项为输入的车辆纵向动力学模型,在此基础上,设计了基于反步法的动态滑模纵向巡航控制器。为解决未知干扰上界不易获取的问题,应用RBF 神经网络对未知干扰进行自适应补偿,并利用Lyapunov 理论最终证明了整个控制器的稳定性。

(3)在考虑多种道路环境的复合道路下进行了算法的仿真验证,同时与基于非线性干扰观测器的滑模控制器进行了对比。仿真结果显示,该方法在抗干扰能力以及抑制控制输出抖振上都更有优势。更进一步,还在复合多种道路环境的试验道路上进行了多速度切换的实车试验。结果表明,该算法在实际应用过程中能够较好地克服质量不确定、坡度不确定以及突变干扰的影响,实现准确的车速跟随。

(4)下一步的研究将考虑执行器特性以及车辆侧向运动对纵向控制效果的影响,实现横纵向耦合控制。