一种在线铜透气底吹智能监控系统的研究

严明

(江西瑞林电气自动化公司,江西 南昌 330038)

随着近年来中国铜工业的快速发展,铜冶炼厂数量越来越多,生产规模也越来越大。目前,火法精炼的产品是铜品位达99.0%~99.6%的粗铜,主要通过阳极炉粗铜精炼或者废杂铜精炼实现[1]。随着国家各类节能环保政策的推行,如何更好地提高生产作业率、降低能量消耗,成为铜火法冶炼生产设备及过程控制的优化目标。本文拟针对铜阳极精炼过程中铜透气底吹应用效果不理想的情况,提出一种在线铜透气底吹智能监控系统,以期为铜火法冶炼的优化提供参考。

1 技术背景

1.1 铜精炼工艺过程

以采用“闪速熔炼+转炉吹炼+阳极精炼”工艺的铜冶炼过程为例,转炉吹炼产出的粗铜由包子和吊车装入阳极炉,首先进行氧化,通过氧化还原口向粗铜熔体中鼓入压缩空气,熔体中的铁、铅等杂质氧化后形成炉渣;氧化期结束后,将炉渣排出,即可进入还原期[2]。还原期的任务是去除铜液中多余的氧,还原剂采用天然气,仍由氧化还原口鼓入,控制还原期结束后的铜液铜质量分数达到99.3%以上。

1.2 阳极精炼现有吹气模式

在阳极精炼过程中,为了提高反应效率,需要加强炉内熔体的传热传质效果[3]。现有方法主要是通过设置由透气砖及相应管路组成的铜透气底吹装置,定期定量地向炉内鼓入氮气或者氩气实现上述功能。但是由于铜透气底吹装置流量小、出口管径小、工艺介质成分高温易堵、自动化程度不高等原因,造成实际应用效果不够理想。因此,亟待研发一种可靠、实用、方便、经济的铜透气底吹监控系统来实现对熔炼炉透气底吹的在线智能监控,优化透气底吹的效果。

2 铜透气底吹系统设计

本文针对上述阳极精炼现有吹气模式存在的问题,提出一种铜透气底吹系统,通过实现流量自动调节、旁路吹开、压力/温度监测等功能来实现对阳极炉氮气搅拌装置的在线智能监控。

2.1 系统架构

开功能模块。大流量旁路吹开功能由电磁阀控制,当气体出口工作压力过大时,系统可以判断是否自动打开或手动打开旁路,以减轻气体出口工作压力,同时达到清洁透气砖表面的效果。3)电源故障旁路吹开功能模块。当因流量控制器故障导致流过主管路的流量过低,或者电源被突然切断时,系统模块控制低流量旁路的电磁阀自打开或失电打开,实现紧急供气。4)压力/温度监测功能模块。在每个管线出口端都安装压力传感器以监测管线动态压力;同时,系统还接收透气砖温度检测信号,观察透气砖的实时工作状态。

2.2 系统配置

通过对系统功能需求的分析,将整个控制过程设计为4个主要模块。1)流量自动调节功能模块。将系统连入氮气,通过专用的气体质量流量控制器调节气体流量。质量流量控制器由气体质量流量计和比例调节阀两部分组成,其中质量流量计测量气体具有免除压力和温度补偿的优点[4]。2)大流量旁路吹

2.2.1 主要配置方案

本监控系统由1个气控柜和1个电气柜组成。系统通过在不同阶段调节不同的流量,精确控制每块透气砖的送气量。每块透气砖的气体流量在10~200 L/min变化。操作人员在参数设定页面进行流量设置即可。系统相关配置见图1、图2。

图1 气控柜布置示意

图2 电气柜配置(单位:mm)

2.2.2 主要技术参数

本系统主要技术参数为:1)主调节管路数量为3;2)主进气管路数量为1;3)输入气体管路管径为DN20;4)输出气体管路管径为DN15;5)最大输入气体压强为2.0×106Pa;6)流量调节范围为5~300 L/min;7)氮气调压压强不低于6×105Pa,最好为8×105Pa;8)每个主供气管路配一条旁通管路,设置电磁阀,电磁阀断电开;9)主流量控制器采用4~20 mA的控制回路,0~300 L/min连续可调。

2.3.3 主要联锁控制

本监控系统主要联锁说明如下。

1)当满足下述任一条件时,LINE1旁通电磁阀V11打开:(1)PT11高报警(大于支管压力最大值);(2)MFC1低报警(小于支管流量最小值);(3)计时处于0~TIME1;(4)计时处于TIME2~TIME3。否则,关闭电磁阀V11。

2)当满足下述任一条件时,LINE2旁通电磁阀V21打开:(1)PT21高报警(大于支管压力最大值);(2)MFC2低报警(小于支管流量最小值);(3)计时处于0~TIME1;(4)计时处于TIME2~TIME3。否则,关闭电磁阀V21。

3)当满足下述任一条件时,LINE3旁通电磁阀V31打开:(1)PT31高报警(大于支管压力最大值);(2)MFC3低报警(小于支管流量最小值);(3)计时处于0~TIME1;(4)计时处于TIME2~TIME3。否则,关闭电磁阀V31。

4)当系统为开时,打开总管电磁阀V1;当系统为关时,关闭V1。

5)对于LINE1质量流量计控制器MFC1:当计时处于0~TIME1、TIME1~TIME2时,MFC1设定值设置为“参数设置”画面中的人工给定值。当计时处于TIME2~TIME3时,MFC1设定值设置为固定值20。

6)对于LINE2质量流量计控制器MFC2:当计时处于0~TIME1、TIME1~TIME2时,MFC2设定值设置为“参数设置”画面中的人工给定值。当计时处于TIME2~TIME3时,MFC2设定值设置为固定值20。

7)对于LINE3质量流量计控制器MFC3:当计时处于0~TIME1、TIME1~TIME2时,MFC3设定值设置为“参数设置”画面中的人工给定值。当计时处于TIME2~TIME3时,MFC3设定值设置为固定值20。

3 铜透气底吹系统实施

3.1 系统运行界面

本监控系统实际运行主界面如图3所示。

图3 系统运行主界面

3.2 系统实施典型步骤

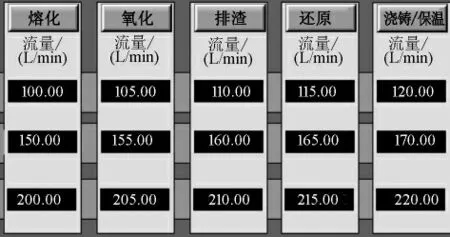

系统实施典型步骤简述如下:1)在参数设置画面中设置相应模式的流量设定值,见图4。2)设置模式循环运行时间。最大流量时间(TIME1)建议设定为5~10 s;旁通反吹时间(TIME3)建议设定为30 s;循环周期(TIME1+TIME2+TIME3)建议设定为120 s。上述建议值可根据现场实际情况进行调整。正常反吹流量应控制在200 L/min以内,因为反吹流量太大会对透气砖有侵蚀伤害。3)设置报警值。支管流量低限建议设定为30~40 L/min;入口压力低限建议设定为5.0×105Pa;支管压力高限建议设定为1.5×106Pa;温度高限报警值建议设定为800℃。上述建议值可根据现场实际情况进行调整。4)根据实际熔炼炉的所处阶段,从熔化、氧化、排渣、还原、浇铸/保温5种模式中选择相应按钮点击。盘柜外部也有相应功能按钮,与触摸屏上按钮功能一致,互为备用。5)按下“系统开/关”2 s,启动系统。盘柜外部也有相应功能按钮,与触摸屏上按钮功能一致,互为备用。

图4 系统参数设置画面

4 结语

本文提供了一种可靠、实用、方便、经济的熔炼炉透气底吹在线智能监控系统。该系统采用“气控柜+电气柜+仪表”的配置模式,将相关流量计、压力变送器和阀门控制信号送至电气柜的PLC进行集中监控,通过流量自动调节、大流量旁路吹开、电源故障旁路吹开、压力/温度监测等功能模块,以及直观的在线铜透气底吹智能监控人机界面实现了自动循环透气底吹功能,部分实现了无人值守。该系统能节约大量的人力物力,通过自动调节,使底吹搅拌达到均匀温度的效果,显著缩短出炉时间,提高生产作业率,降低能量消耗。本研究目前处于试验优化阶段,已投入工厂实践。在铜火法冶炼生产设备及过程控制领域,工业优化控制系统仍在朝着全面、优化的方向不断发展[5]。