闪速炉一步直接炼铜工业应用与推广前景

杨慧兰,何峰

(中国瑞林工程技术股份有限公司,江西 南昌 330038)

火法炼铜是当今生产铜的主要方法[1],可以粗略地分为“粗炼”和“精炼”两个环节。粗炼环节是由铜精矿到冰铜,再到粗铜的过程;精炼环节是从粗铜到阳极铜再到精炼铜的过程。其中,粗炼环节的造锍熔炼(铜精矿—冰铜)和冰铜吹炼(冰铜—粗铜)两个主要步骤,是当前各种火法冶炼技术的主要差异所在。造锍熔炼的过程是使铜精矿部分铁氧化,造渣除去,产出含铜较高的冰铜。熔炼工艺主要有闪速熔炼、侧吹熔炼、白银法熔炼、奥斯麦特熔炼、艾萨熔炼、底吹熔炼。冰铜吹炼的过程则是将冰铜进一步氧化、造渣脱除冰铜中的铁和硫,生产粗铜。吹炼工艺主要有转炉吹炼、闪速炉吹炼、多枪顶吹吹炼、奥斯麦特吹炼、艾萨吹炼、底吹吹炼等。

目前,全球一半以上的铜产能都是采用转炉吹炼,然而转炉采用的是包子加料,即熔炼产出的冰铜采用吊车和冰铜包进行倒运,至转炉进行加料。这就造成了SO2烟气在转运和加料过程中发生低空逸散,再加上吹炼过程本身也存在不同程度的逸散现象,导致转炉吹炼作业的操作环境很差。 随着技术的革新以及日益严格的环保要求,新建大型冶炼厂很少采用PS转炉吹炼,取而代之的是采用闪速吹炼和闪速熔炼配合,或顶吹吹炼和侧吹熔炼配合的形式[2]。这是两种应用较多、技术指标相对先进且发展迅速的主流粗炼工艺[3]。但这两种工艺的造锍熔炼过程和冰铜吹炼过程均是在不同的冶金炉中分开进行的,虽然解决了转炉吹炼作业的环保问题[4],但在优化流程、降低能耗方面仍有发展空间。基于此,研究人员提出了一步炼铜的冶炼思路,即将造锍熔炼过程和冰铜吹炼过程放在同一个设备内连续进行,在单一设备中将硫化铜精矿直接冶炼成粗铜。本文拟在闪速炉一步直接炼铜工艺理论分析的基础上,对该工艺的工业应用与推广前景进行探讨。

1 闪速炉一步直接炼铜的理论分析

业内已提出的一步直接炼铜思路主要包括闪速炉一步直接炼铜与熔池熔炼一步直接炼铜两种。目前,只有闪速炉一步直接炼铜工艺成功获得了工业应用。这是由于熔池熔炼的氧化反应主要发生在熔体中,熔融冰铜(Cu2S)层一旦在熔融铜和熔渣之间形成,就有可能与熔渣发生反应,在熔渣层下方产生SO2,形成泡沫渣,给工艺操作及控制带来困难。而在闪速熔炼工艺中,精矿处于悬浮状态被氧化,因此可以通过调整氧气/精矿比,控制冰铜(Cu2S)层的形成。以下分别对闪速炉一步直接炼铜处理黄铜矿、辉铜矿的适应性进行理论分析。

1.1 闪速炉一步直接炼铜处理黄铜矿

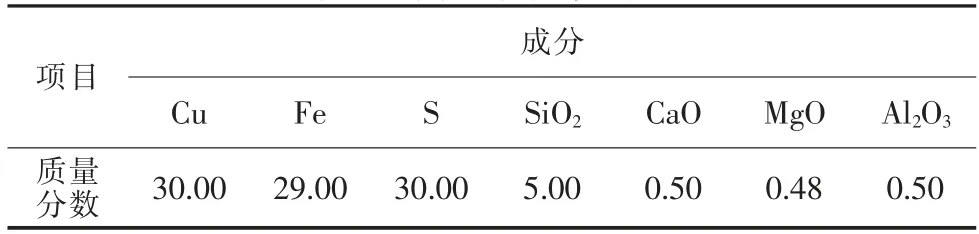

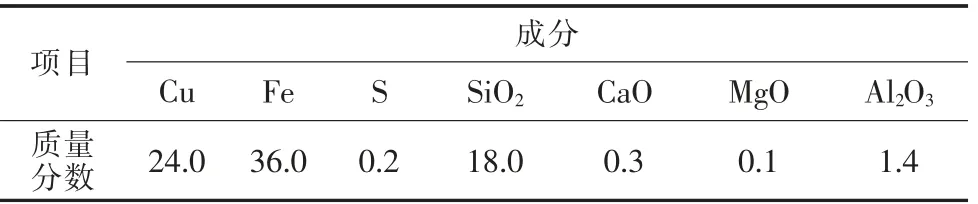

黄铜矿作为一种较常见的铜矿物,主要是铜铁硫化物矿物,其具有最丰富的含铜矿物形态,占全球铜储量的70%,是最常见的炼铜原料。典型的黄铜矿化学成分如表1所示,物相组成如表2所示。

表1 黄铜矿化学成分%

表2 黄铜矿物相组成%

黄铜矿中铜/铁元素主要以CuFeS2形式存在。在冶炼过程中,首先CuFeS2分解产生FeS、Cu2S和S2,随后FeS、S2被氧化形成FeO和SO2。而FeO会与SiO2结合造渣,产生铁橄榄石,并且不可避免地生成高熔点磁性铁(Fe3O4)并发生交互反应。当FeS被彻底氧化后,Cu2S开始氧化生成Cu2O,而Cu2O与Cu2S反应生成金属粗铜。上述过程所涉及反应式依次如下:

由表1可以看出,黄铜矿的铁硅比过高,约有5.8,导致在闪速炉一步直接炼铜造渣过程中无足量的SiO2与FeO造渣生成铁橄榄石,从而造成FeO被进一步氧化生成Fe3O4,同时还会抑制Cu2S氧化反应和造铜反应的发生,不利于渣相与铜液相的分离。因此,必须添加SiO2,降低铁硅比,使FeO与SiO2形成铁橄榄石造渣。这样不仅可在热力学上促进更多Cu2S被氧化进行造铜反应,同时还能获得较好的渣系流动性。但应注意的是SiO2加入量过大会导致黄铜矿一步直接炼铜过程中渣量过大,不利于实际冶炼。

1.2 闪速炉一步直接炼铜处理辉铜矿

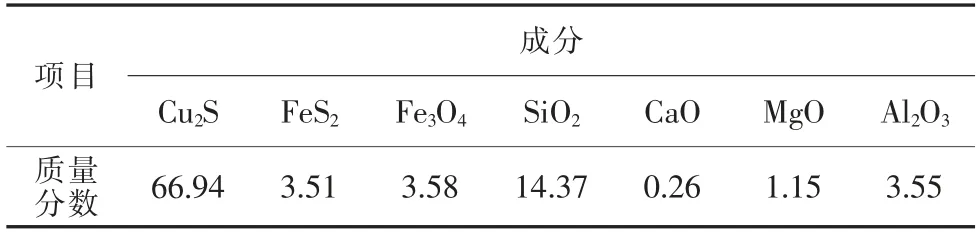

辉铜矿是自然界中铜的主要矿物之一,其特点是含铜高(精矿中铜品位可达到40%以上),硫、铁含量低。典型的辉铜矿化学成分如表3所示,物相组成如表4所示。

表3 辉铜矿化学成分%

表4 辉铜矿物相组成%

矿石中铜、铁元素主要以Cu2S与FeS2的形式存在。在冶炼过程中,首先矿石中的FeS2受热分解产生FeS,随后FeS在氧化性气氛下被氧化生成FeO,其后续过程与黄铜矿相同。当FeS被彻底氧化后,Cu2S开始氧化,产生金属粗铜。

与黄铜矿不同,辉铜矿中铁硅比仅为0.29,其熔渣中将析出SiO2相[5]。过量的SiO2在熔渣中主要以网状复杂硅氧络阴离子形式(以SiO44-为结构单位元)存在,使熔渣流动性降低。炉渣中SiO2含量越高,硅氧络阴离子的结构越复杂,离子半径越大,熔渣黏度也越大,流动性差,不利于冶炼进行,因此需对冶炼渣型进行调控。1 300℃时,渣系相图如图1所示。

图1 1 300℃时渣系相图

根据图1,可获得以下渣型调控方法:1)维持原渣系铁硅比不变,通过添加CaO使渣成分点位于渣液相区(Slag-liq),在ae成分线上调整;2)同时调整渣系铁硅比及CaO量,使渣成分点位于渣液相区(abcdea),铁硅比调整范围为0.47~1.6。

2 闪速炉一步直接炼铜的工业应用

目前,全球范围内有3座闪速炉一步直接炼铜工厂在运行[6-7]。

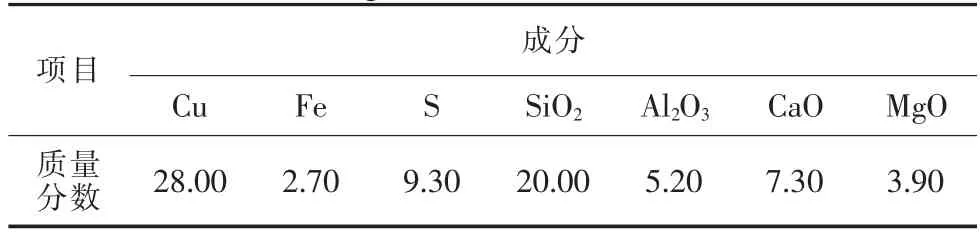

第一家进行工业规模应用的是波兰铜业集团公司Glogow第二冶炼厂。该厂于1978年投入工业化生产,铜产能为200 kt/a。2015年,Glogow第一冶炼厂也采用闪速炉一步直接炼铜并投入使用,铜产能为300 kt/a。Glogow冶炼厂的铜精矿成分如表5所示。与常规的铜精矿原料相比,该精矿中Fe的质量分数只有2.70%,而SiO2、CaO、MgO、Al2O3等脉石氧化物的含量相对较高,为高硅低铁型铜精矿,因此在不添加助熔剂的条件下,渣自然具有较高的SiO2和CaO含量。生产出的铜渣为低铁的铁硅钙三元渣,具体成分见表6,吨铜炉渣产量高达2.5 t,w(Fe)/w(SiO2+CaO)为0.2。相比铁橄榄石渣型,这种渣中铁含量异常低,有助于使Cu2O保持较高的活度系数,降低炉渣中的铜含量(渣中铜质量分数约为14%)。

表5 Glogow冶炼厂的铜精矿成分%

表6 Glogow冶炼厂铜渣成分%

第二家对该工艺进行工业规模应用的是澳大利亚的Olympic Dam冶炼厂。该厂1988年投产时铜产能为55 kt/a,后扩大到85 kt/a;11年后,Olympic Dam冶炼厂2#一步直接炼铜闪速炉建成投产,铜产能为200 kt/a。Olympic Dam冶炼厂的铜精矿成分如表7所示。与常规的铜精矿原料相比,该精矿中铁质量分数为20.0%,但是SiO2的含量很低,铁硅比为4.0,在一步炼铜过程中容易生成尖晶石相,造成尖晶石饱和从而影响熔体流动性。因此,要添加一定量的SiO2助熔剂进行冶炼,在铜渣/耐火界面,通过冷却降低温度,使尖晶石析出并在耐火材料上形成保护层。该项目生产出的铜渣为常见的铁硅渣,成分见表8,并选择高铁硅比操作,吨铜炉渣产量约为1.4 t,w(Fe)/w(SiO2+CaO)为2.0。由于铁橄榄石渣在高氧势下溶解出大量的铜,因此该厂炉渣中铜质量分数约为24%。

表7 Olympic Dam冶炼厂的铜精矿成分%

表8 Olympic Dam冶炼厂铜渣成分%

第三家进行工业规模应用的是赞比亚Chingola冶炼厂。该厂2008年投产,铜产能为300 kt/a。Chingola冶炼厂的铜精矿成分如表9所示。与常规的铜精矿原料相比,精矿中铁和硫含量较低,但SiO2、Al2O3含量较高,必须添加一定量的CaO,以降低铜渣液相线温度和铜渣的目标铜含量,提高炉渣的流动性。该厂吨铜炉渣产量为1.4~1.6 t,生产出的铜渣为铁硅钙三元渣,其炉渣组成在Olympic Dam和Glogow两厂炉渣组成之间,具体成分如表10所示。渣中铜质量分数约为17.0%,w(Fe)/w(SiO2+CaO)为0.8。

表9 Chingola冶炼厂的铜精矿成分%

表10 Chingola冶炼厂铜渣成分%

综上可以看出,几座闪速炉一步直接炼铜工厂所冶炼的原料不同,渣型也不相同,这些工厂长时间的工业实践证明闪速炉一步直接炼铜工艺对原料与渣型的适应性强。

3 工艺比较

根据闪速炉一步直接炼铜理论分析及工业应用情况,同时结合近几年在中国发展迅猛的“侧+顶”常规两步炼铜工艺的生产实践,以处理非洲某大型铜精矿矿石为例,对粗炼采用闪速炉一步直接炼铜和“侧+顶”连续炼铜工艺进行了比较研究。

3.1 流程描述

闪速炉一步直接炼铜工艺流程为:铜精矿经配料、蒸汽干燥后送至闪速炉炉顶料仓,再与石灰、烟尘分别失重计量后混料并通过风动溜槽和精矿喷嘴送至反应塔内发生反应,一步生成粗铜和炉渣。粗铜和炉渣通过溜槽分别流至阳极炉和电炉进一步处理,炉渣在电炉内还原、沉降分离,产出粗铜及弃渣,电炉粗铜可以加入阳极炉精炼后浇铸成阳极板,也可以直接销售。

“侧+顶”连续炼铜工艺流程为:铜精矿配料后从侧吹熔炼炉顶加料,从炉体两侧向熔池中鼓入工艺风,生成冰铜和熔炼渣,冰铜通过溜槽流至多喷枪顶吹吹炼炉进行连续吹炼,熔炼渣经溜槽流入电炉沉降分离,产出冰铜和弃渣,冰铜也加入多喷枪顶吹吹炼炉。石灰石熔剂通过吹炼炉顶加料口加入,并从炉顶送入空气完成吹炼反应。吹炼炉产出的吹炼渣经粒化、冷却后返侧吹炉,粗铜经溜槽流至阳极炉,精炼完成后浇铸成阳极板。

3.2 冶炼原料特点

该铜精矿成分见表11。铜精矿铁硅比为0.4。

表11 某大型铜精矿成分%

铜精矿物相组成为辉铜矿Cu2S约占61%,斑铜矿Cu5FeS4约占11%,黄铜矿CuFeS2约占3%,其余约25%为脉石。该铜精矿属于高铜高硅、低铁低硫的精矿类型,因此决定工艺是否能顺利运行的最关键问题是熔炼渣型的选择和冶金过程的热平衡。

3.3 渣型

当采用闪速一步炼铜时,S进入烟气,大部分Cu进入粗铜相,少部分Cu氧化物和Fe氧化物、脉石一起造渣,在不添加熔剂的情况下,生成SiO2-Cu2OFeOx渣。为了工艺操作的平稳顺利,还需要加入一定量的氧化钙做熔剂。配入氧化钙时应满足渣中w(CaO)=12%的熔炼条件。此时炉渣成分见表12。

表12 渣中w(CaO)=12%时炉渣成分 %

可以看出,该炉渣成分和Glogow冶炼厂的炉渣组成接近,这意味着采用Glogow的闪速炉一步直接炼铜工艺流程处理该精矿在最关健的渣型选择上没有任何技术风险。而“熔炼+吹炼”的常规两步炼铜工艺在工业应用上没有成功案例,其在渣型选择上存在不确定性,需要进一步通过试验验证。

另外,炉渣黏度研究结果也显示,同样加入石灰熔剂至渣中CaO质量分数为12%,闪速炉一步直接炼铜工艺(生产粗铜)和常规两步炼铜熔炼工艺(生产冰铜)的炉渣黏度存在较大的差异,详见图2和图3。

图2 w(CaO)=12%时闪速炉一步直接炼铜的炉渣黏度

图3 w(CaO)=12%时两步炼铜的炉渣黏度

从图2、图3中可以看出,闪速炉一步直接炼铜的炉渣在熔炼温度达到1 244℃时,渣黏度即可达到0.5 Pa·s,这是因为闪速炉一步直接炼铜炉渣中含有大量氧化亚铜,改善了渣的黏度,有利于冶炼过程的进行。而常规两步炼铜熔炼产物是冰铜,渣中没有氧化亚铜,因此熔炼渣的黏度很高,即使熔炼温度高达1 500℃,仍难以达到熔炼作业所要求的0.5 Pa·s。这意味着这种渣型在常规两步炼铜的实际生产操作中不可取。

3.4 热平衡

由于该精矿硫、铁含量低,去除脉石后,w(Cu)=75.85%,w(Fe)=2.7%,w(S)=21.46%,已经接近冰铜成分,如采用“侧+顶”两步炼铜,那么在熔炼阶段,将只是物料的熔化、渣与冰铜的分离过程,即原料辉铜矿、斑铜矿、黄铜矿中的Cu、S和Fe绝大部分都进入冰铜相,氧化硅、氧化铁和氧化铝等脉石进入渣相,而只有很少量的硫、铁发生氧化反应放热。侧吹炉是湿精矿进料,精矿干燥和熔化需要消耗大量热,因此熔炼阶段会因欠热而需要补加大量燃料,配煤率将接近20%,不但成本高,还会造成烟道及锅炉工况恶劣。在吹炼阶段,反应热集中释放,又会出现过热现象。由此可见,采用常规两步炼铜工艺存在熔炼、吹炼两炉热不平衡的问题。

而闪速炉一步直接炼铜工艺在蒸汽干燥阶段对矿料进行脱水,熔炼、吹炼集中在一台炉内进行,更能均衡利用化学反应热,不仅燃料消耗可大幅降低,同时还能避免炉体过热。

3.5 配矿

由于该精矿铁硅比低,可以通过配入黄铜矿或黄铁矿来提高铁硅比,改善渣型和操作条件[8]。配矿后,冶炼渣型会发生变化。考虑到闪速炉一步直接炼铜和常规两步炼铜在渣型选择上都已经没有了障碍,故对比重点在于投资效益及大规模生产的可靠性。

由于配矿后的精矿成分和渣型与赞比亚Chingola冶炼厂的类似,闪速炉一步直接炼铜工艺已有类似工厂成功业绩可以参考,且由于高发热值的黄铁矿或黄铜矿加入,渣型得到改善,燃料率减少,生产成本降低。而常规两步炼铜工艺,熔炼燃料及氧气消耗高、电耗高(高压鼓风、2台炉制酸烟气量大),生产成本高于闪速炉一步直接炼铜。最终比较结果是闪速炉一步直接炼铜效益更优。

4 闪速炉一步直接炼铜的推广前景

1)闪速炉一步直接炼铜工艺有成熟的工业应用及实践,由于其流程短,烟气量少,烟气中SO2浓度高且连续排放,能节省熔炼和制酸的投资及运行成本,是一种有竞争力的工艺技术。

2)精矿成分是影响闪速炉一步直接炼铜工艺成本的主要因素。闪速炉一步直接炼铜处理高品位铜精矿的成本比处理低品位精矿具有显著优势,因此对于产生渣量少的高品位铜精矿无论是从技术上还是从经济上都更适宜采用闪速炉一步直接炼铜技术。随着非洲一些主要成分是辉铜矿和斑铜矿的矿山陆续投产,产出了Cu品位在40%~65%的高品位铜精矿。考虑到在非洲本地建厂,当地物资缺乏,熔剂、冷料等供应不足的特点,闪速炉一步直接炼铜工艺在这些项目上将具有很好的推广前景。

3)理想的闪速炉一步直接炼铜工艺为:持续投入铜精矿、氧气、空气、熔剂,即能连续产出杂质含量低的粗铜、无须进行铜回收处理的低Cu弃渣和利于硫酸生产的高浓度SO2烟气,且该过程有足够的反应热熔化来自冶炼厂其他工序返回的含铜冷料,实现整个反应过程的自热,无须添加额外的燃料。由此可知,通过造渣剂的选择、添加量的确定等优化闪速炉一步直接炼铜的渣型,使其在较低冶炼温度下进一步降低渣含铜、提高回收率,同时实现节能降耗,是该工艺优化的方向。