某余热锅炉循环水泵的振动分析及解决措施

罗艳

(中国瑞林工程技术股份有限公司,江西 南昌 330038)

余热锅炉是用于回收金属冶炼炉窑烟气余热的一种常见设备。在实际运行过程中,影响余热锅炉安全运行的因素很多,包括锅炉积灰、高温腐蚀、低温腐蚀、管壁磨损等。锅炉内部的水动力系统是其中重要一环。锅炉的水动力系统是指水作为工质从进入锅炉到离开锅炉的流动系统。要使锅炉安全可靠地运行,所有的受热面都应该受到工质的有效冷却,以保证金属壁温不超过所用钢材的允许温度;同时,工质在流动的过程中吸收烟气热量而逐渐提高温度,直至达到规定的热工参数。锅炉的蒸发系统按照工质流动的动力不同,分为自然循环和强制循环,自然循环的蒸发系统由锅筒、下降管、下集箱、上升管、上集箱及汽水引出管构成。上升管就是炉膛内的水冷壁管,管内的水吸收炉膛内的辐射热量后,产生一部分蒸汽,形成汽水混合物。由于汽水混合物的密度小于下降管内水的密度,依靠这个密度差,使水沿着下降管向下流动,汽水混合物沿上升管流入上集箱后进入锅筒。强制循环的蒸发系统由并联管组(管屏)、混合器、分配器及锅炉循环水泵组成。并联管组(管屏)构成蒸发受热面,管子或管圈内的工质由循环水泵提供扬程,使之在蒸发受热面中一次通过并产生蒸汽[1]。由此可见,锅炉循环水泵能否正常运行,直接关系到强制循环锅炉的安全运行,甚至会影响整个工厂的经济效益。

某冶炼厂的余热锅炉循环水泵在启、停时出现振动频率超标,甚至轴承损坏的情况,下文通过对振动循环水泵的监测,利用各种测试数据分析水泵振动的原因,并提出解决水泵振动的一些措施和建议。

1 余热锅炉及循环水泵的热工设计

本次出现振动的循环水泵对应的余热锅炉入口烟气参数见表1。

表1 余热锅炉入口烟气条件

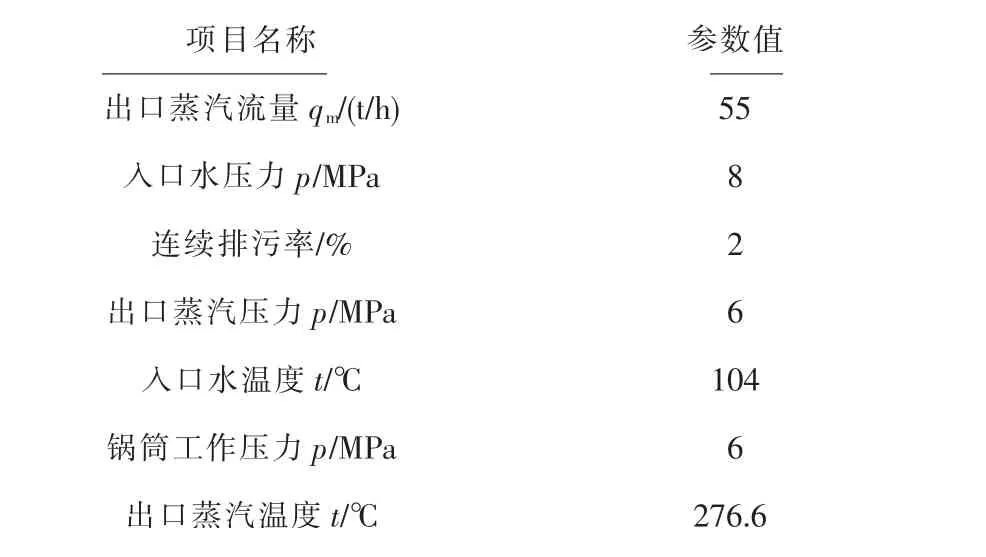

余热锅炉设计参数主要是根据工艺烟气条件和蒸汽的用途来确定。为防止烟气低温腐蚀,余热锅炉在工作压力下的管壁温度必须大于烟气露点温度,并预留一定的安全富余量[2],以防止烟气结露中的硫酸腐蚀锅炉管壁。经计算,余热锅炉在上述烟气条件下的烟气露点温度在211℃左右,厂区的蒸汽用户均为低压用户,因此为避免烟气结露将余热锅炉的额定压力确定为6.0 MPa,受热面管内热水饱和温度为276.6℃,高出露点温度约65℃,能保证锅炉的安全运行。余热锅炉热力计算结果见表2。

表2 余热锅炉热力计算结果

通过分析余热锅炉入口烟气和烟尘的成分可知,锅炉入口烟气量大,烟气温度高,含尘量大,高达63.96 g/m3,锅炉的炉水循环系统采用强制循环系统,不设下联箱,烟尘可自由沉降而进入灰斗下的刮板出灰机,从而减少烟尘在炉内堆积。

确定余热锅炉水循环系统采用强制循环后,并据此设计循环水泵提供水系统的扬程。循环水泵共设计3台,其中1#、2#为电机驱动(1用1备),3#为柴油机驱动(应急)。当厂区停电时,启动柴油水泵可保锅炉运行安全。水泵设计流量为2 000 m3/h,设计扬程为50 m水柱。循环水泵扬程一般高于余热锅炉高度以及克服循环水管路压力损失即可,本次余热锅炉高度约35 m,循环水管路最高压力损失约10 m。余热锅炉水系统设计循环倍率约为27.5。根据锅炉水力循环设计计算及生产经验,循环倍率一般取值25~30。余热锅炉循环水泵的设计参数见表3。

表3 余热锅炉循环水泵设计参数

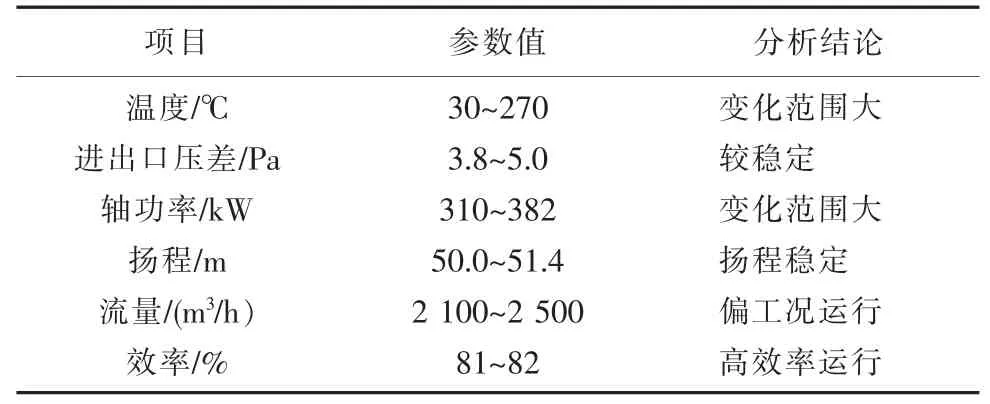

2 循环水泵现场运行状况

本次出现启、停机振动情况的是2#循环水泵。在启机阶段,循环水泵运行流量为2 500~2 100 m3/h,介质温度为30~270℃,进出口压差为4.2×105~5.0×105Pa,电机功率为310~378 kW,泵振动速度为0.14~14.3 mm/s,已经严重超标,超出受限允许振动速度限值7.6 mm/s,且现场噪声比较尖锐,锅炉循环水泵启机过程持续了约144 h。在停机阶段,循环水泵运行流量为2 210~2 480 m3/h,介质温度为45~265℃,进出口压差为3.8×105~4.2×105Pa,电机功率为310~382 kW,泵振动速度为0.27~1.85 mm/s,变化幅度较大,现场噪音增大较明显,锅炉循环泵停机过程持续约42 h。最终,2#循环水泵在检修停机后,重新启机仅运行了几天,轴承就出现了损坏。

3 循环水泵运行工况测试

针对2#循环水泵这一运行结果,用户和供应商对其进行了一系列的测试,得到了相应的测试数据,再结合用户DCS实时数据进行分析。

3.1 压力

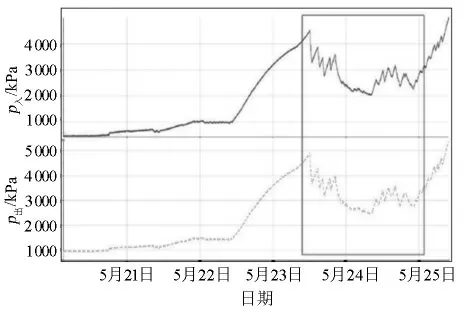

2#循环水泵启机过程压力测试时长为6 d,循环水泵进出口压力见图1。

在测量区间内,根据测试数据分析:停机过程中,随着温度的变化,泵入口的压力在2.82×105~53.2×105Pa变化,出口的压力在5.9×105~53.2×105Pa变化。在启机过程中,在图1所标记的时间段内,泵进出口压力变化剧烈,水泵振动速度增大,此时相应的频谱见图2。

图1 启机过程进出口压力

图2 启机过程轴承体频谱

启泵时,汽包加水导致的炉水温度变化使泵进出口压力波动,在频谱中显示泵有汽蚀,此时泵振动速度严重超标,最大达到14.3 mm/s。并且在启机过程中,包络谱与初期比较,加速度高达1.9 m/s2。分析认为,正是各种因素的叠加,才导致泵的轴承损坏加速。

3.2 流量

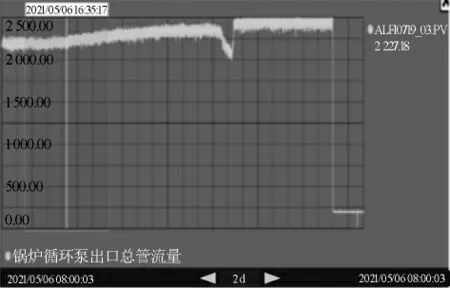

2#锅炉循环水泵2 d的停机过程流量值见图3,6 d的启机过程见图4。

图3 停机过程流量

图4 启机过程流量

从图3、图4中的DCS数据可以看出,2#循环水泵停机和启机过程中流量在2 100~2 500 m3/h。泵额定流量为2 000 m3/h,说明泵在偏大流量工况下运行。经验证明,当水泵偏离额定工况运行也会导致振动。

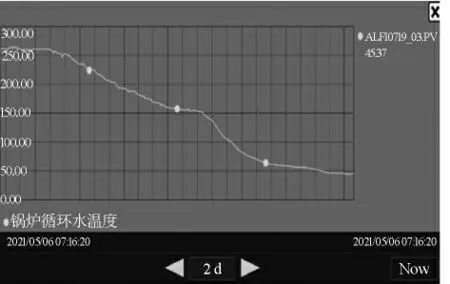

3.3 温度

2#锅炉循环水泵停机2 d的过程中温度变化值见图5,启机6 d的过程中温度变化值见图6。

图5 停机过程温度

图6 启机过程温度

从图5、图6中的DCS数据可以看出,在停机和启机过程中,温度变化范围较大。当t=30~270℃时,在图6所标记的时间段,泵温度反复波动变化(汽包加水导致),泵已发生汽蚀,振动增大。

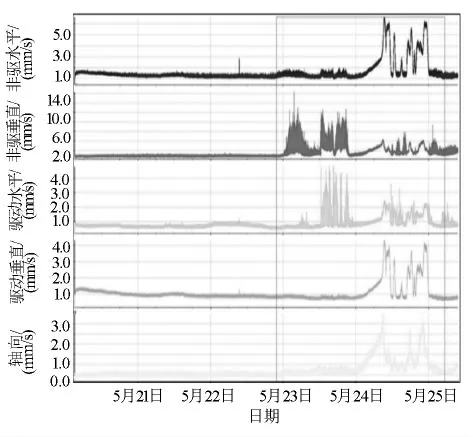

3.4 振动

在启、停机过程中,对轴承体的振动值也进行了测试,停机过程、启机过程轴承体振动值变化曲线见图7、图8。

图8 启机过程轴承体振动值

根据测试数据,2#循环水泵在停机约3 h后,振动速度开始有大幅提升,可判断泵与电机的对中状态已经恶化;启机约3 d,水泵一直在泵与电机不对中的状态下连续运行,振动速度最大达到14.3 mm/s。此时,泵发生汽蚀,振动值超标且大幅波动。

根据国标《机械振动 在非旋转部件上测量评价机器的振动第7部分 工业应用的旋转动力泵(包括旋转轴测量)》(GB/T 6075.7—2015)[3]中附录A表A.1振动评价区域限值的规定可知,该设备在停机过程中,电机振动已超标;当其振动速度达到最大值14.3 mm/s时,已经严重超标。根据频谱,判断振动速度超标是由电机底脚松动导致的。

4 测试工况分析结果

2#循环水泵分析结果见表4。

表4 2#循环水泵分析结果

分析小结:1)启泵运行时,炉水温度变化使泵进出口压力波动,在频谱中显示泵有汽蚀,同时泵振动速度严重超标,最大达到14.3 mm/s。当电机振动速度为7 mm/s时即已超标,各种因素叠加,导致泵的轴承损坏加速。2)在2#循环水泵停机和启机过程中,流量在2 100~2 500 m3/h,而泵的额定流量为2 000 m3/h,因此此时泵处于在偏大流量的工况下运行,这也是引起振动的原因之一。3)停泵后检查泵与电机的对中情况,轴承径向上下偏差为±0.40 mm,左右偏差为±0.32 mm,轴向上下偏差为±0.12 mm,左右偏差为±0.18 mm,泵与电机的对中偏差超标,这也会导致振动速度严重超标。尤其是考虑到该泵是在偏大流量下运行,轴承负载增大,在此状态下连续运行72 h后,轴承损坏。4)泵与电机在不对中的情况下启机运行,在运行48 h后润滑油变黑,包络谱显示振动加速度增大至1.032 m/s2;在运行72 h后,包络谱显示振动加速度增大至2.2 m/s2。现场噪音很尖锐,轴承已损坏,继续运行有导致口环研磨、机封损坏的风险。5)由于泵启、停运行工况比较特殊,介质温度在30~270℃变化,导致系统中管路应力的变化大,也可能会导致泵与电机对中偏差超标。

5 解决措施及建议

当工况不发生变化时,泵长时间运行状态良好。在检修时,锅炉降温、升温过程长,温度和压力的大幅波动使泵振动加剧,从而导致轴承迅速损坏。然而此启、停机操作下的特殊工况无法改变,因此亟需解决泵的振动问题。根据上述分析结果,提出以下建议:1)在操作方面,要解决电机软脚导致的泵振动问题,应及时为电机找正、垫实,并给予足够预紧力以避免电机振动传导至泵体,使泵振动随之增大。平时应加强监测,在启泵时检查泵与电机的对中情况;在允许范围内,启泵运行时汽包加水应保证炉水温度不出现大幅波动,以避免造成泵发生汽蚀和振动速度增大的情况。2)检查泵进出口,保证各分量负荷及管路对泵施加的额外应力均在设计要求范围内。3)若管路应力影响无法消除,可考虑在设备底座进行适当加固或改进。但此方案只是就此故障现象制定的对策,并非从根源解决问题,只能在一定程度上减小管路系统热应力对泵与电机对中的影响。4)余热锅炉水系统和循环水泵的设计需匹配,避免泵长期处于偏离额定工况下运行。